基于3D打印成形的汽车尾管装饰罩设计与应用

2022-12-28李志文

颜 颖,李志文

基于3D打印成形的汽车尾管装饰罩设计与应用

颜 颖,李志文*

(江西制造职业技术学院 机械工程学院,江西 南昌 330095)

为探究3D打印技术在汽车尾管装饰罩设计中应用的可行性、有效性,文章在阐述3D打印技术原理和技术难点的基础上,结合汽车尾管装饰罩的结构原理、外观及装配要求,并综合考虑在产品研发阶段的样件试制和评审问题,面向需求多样化、工艺系统化、开发周期缩短的现实需求,分别探讨了3D打印技术在汽车尾管装饰罩的设计和制造等方面的应用。并结合逆向工程手段,对采用3D打印制作的汽车尾管装饰罩样件进行了三维检测,检测分析结果显示使用3D打印技术制作的汽车尾管装饰罩样件能够满足外观和装配要求。3D打印以其独特的优势,对汽车行业的产品研发和生产制造有着重要的影响,随着3D打印技术在材料、工艺等方面的不断完善,将来必定会对汽车工业的发展产生影响。

3D打印;熔融沉积技术;汽车尾管装饰罩;逆向工程

汽车工业在我国国民经济的发展当中有着举足轻重的地位,尤其是进入21世纪以来,我国汽车工业发展迅速,汽车市场规模不断扩大,汽车行业的竞争也越来越激烈。创新汽车零部件的制造工艺、缩短研发周期、降低零部件成本已经成为汽车制造业竞争的核心,也是目前各汽车制造厂家的研究重点[1-2]。

3D打印技术又称为增材制造,是完全不同于传统“减材”制造的一种先进制造方式,其应用范围主要集中在航空航天、工业零件、电子电路等各个领域[3]。在汽车制造领域,3D打印技术已逐渐应用于汽车零部件的研发和试制阶段,凭借3D打印技术的优势,可以节约汽车零部件研发过程中大量的模具费用,以及缩短其研发和试制周期。

1 熔融沉积技术的概念

熔融沉积技术(Fused Deposition Modeling, FDM)是3D打印技术的一种,它以三维数字模型为基础,将材料通过逐层堆积的方式来制造所需零件的三维实体。它的特点是高效、快速、材料成本低、可实现任意复杂形状零件的制造[4]。

1.1 基本原理

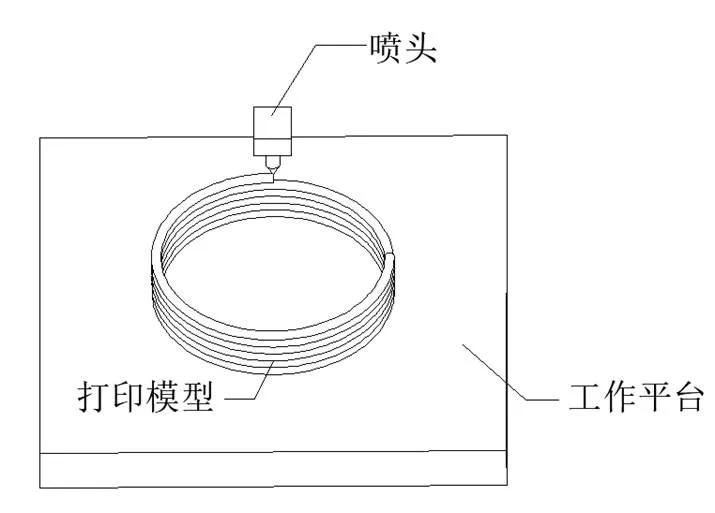

熔融沉积技术从原理上已突破了复杂异型构件的技术瓶颈,真正实现了设计引领制造的转变。该成型技术采用的材料一般为热塑性材料,如蜡、尼龙、ABS塑料、聚乳酸(PLA)等。其基本原理如图1所示,材料在喷头内被加热融化,同时三维喷头在计算机的控制下,根据截面轮廓信息,将材料有选择性地涂敷在工作台上,快速冷却并与周围的材料黏结后形成一层截面。一层成型完成后,机器工作台下降一个高度(即分层厚度)再成型新的一层,直至形成整个实体造型。每一个层片都是在上一层上堆积而成,上一层对当前层起到定位和支撑的作用。

图1 熔融沉积技术原理

1.2 技术难点

1.2.1打印速度的控制

由于熔融沉积技术是通过逐层堆积成型的,而且每一层的厚度很薄,所以必然导致该技术的成型速度不会很快。因此,熔融沉积技术的优势在于小规模、分布式生产方面,并不适用于大批量、规模化的生产方面。

1.2.2成型精度的控制

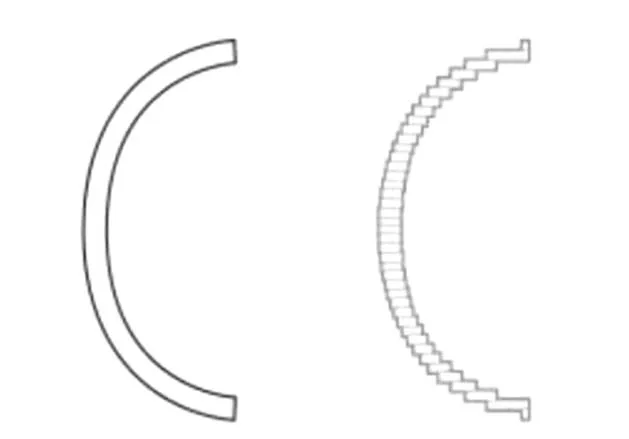

熔融沉积技术的特点是通过三维建模软件建立三维模型,再将模型分成逐层的截面,机器通过读取文件中每层的信息,逐层打印成实体。正因为该特点,导致分层制造过程中“台阶效应”的出现[5],如图2所示。台阶效应的存在限制了该技术的成型精度,特别是零件具有圆弧特征时会有较大偏差,所以熔融沉积技术并不适用于制造精度要求较高的零件。而且该技术制造的零件一般都需经过后处理加工,如表面的打磨、抛光等处理,能在一定程度上减少台阶效应带来的影响、提升成型零件的表面质量。

图2 台阶效应

1.2.3成型材料的限制

熔融沉积技术采用的材料一般为热塑性材料,目前普遍应用的为价格较为低廉的PLA材料[6]。由于材料的限制,熔融沉积技术只能打印塑料零件,应用范围及制造的零件比较单一,所以在汽车领域的应用中,通常用于制造样件,以辅助研发阶段的评审和校核。

2 3D打印模型的制作过程

2.1 模型的构建

熔融沉积技术的基础是3D建模技术,建立3D数字模型的方法主要有两种,一是正向设计,即通过计算机三维建模软件直接建模;二是通过三维扫描技术逆向建模[7]。在汽车制造行业中,通常使用的正向设计软件是Catia,目前Catia已成为汽车制造业零部件设计的标准软件之一。三维扫描技术又称逆向技术,虽然也是获取三维模型数据的方式之一,但由于其技术特点,并不适用于汽车零部件的直接设计。但逆向技术可用于模型的检测和修补,可以帮助汽车维修、售后部门对零件进行数据建模,也适用于对模型进行适当的修补或精度检测。

2.2 切片处理

由于熔融沉积3D打印机并不能直接读取三维模型数据,因此,在3D打印之前必须对3D模型经过专业的切片处理。所谓切片处理,即将三维模型按一定的层厚离散成有限个二维平面图形。通常,切片处理前需对三维模型进行近似处理,如将其转换成为标准的STL格式文件,即采用小三角形面片去三维实体的曲面。切片处理技术是3D打印成型过程中的核心技术之一,切片处理是否能够做好,关系到模型的整体成型质量[8]。目前市场上使用的切片软件种类较多,通常熔融沉积3D打印机的厂家也会开发自己的切片软件。切片软件有两方面的功能,一是切片功能;二是打印功能。使用切片处理软件将STL文件进行处理整合出G-code控制文件,G-code控制文件既能被3D打印机识别,又能控制打印机完整地完成操作指令。

2.3 支撑设计

由于熔融沉积技术是通过逐层堆积成型的,在成型过程中需要对悬空区域添加支撑结构,以保证模型正常打印,并且需要在打印结束后去除支撑。支撑的设计也是模型成型质量、效率的关键影响因素之一[9]。在熔融沉积技术中,支撑结构的作用主要有以下几个方面。

2.3.1应对悬垂结构

这是设计支撑结构的主要作用,由于受重力作用,每打印一层需要在上一层打印结构的基础上给予支撑,这种单向堆积的方式使得三维模型悬垂结构无法打印,因此,添加支撑对于悬垂结构的打印至关重要。

2.3.2避免零件翘曲

支撑结构除了支持零件成型外,又由于与零件直接接触,还能起到拉住已成型部分的作用。而在成型过程中,由于急冷急热,会使零件内部产生应力变形,造成零件翘曲现象,所以支撑结构对零件的支持作用和热量传导作用,可以有效抑制翘曲现象的发生。

2.4 分层叠加成型

熔融沉积3D打印机会按照控制系统的指令,喷头作平面运动,挤出机受CAD分层数据控制,使半流动状态的熔丝材料从喷头中挤压出来,将熔融的材料涂敷在工作平台上,冷却后形成模型的第一层截面。当一层截面成型后,喷头上移一层高度并进行下一层涂敷,这样逐步分层叠加成型,形成最终需要的零件模型。

2.5 模型后处理

为提高模型的表面质量、达到外观要求,必须对3D打印成型后的模型进行后处理。后处理工艺包括去除支撑、表面打磨、抛光、喷涂上色等。由于台阶效应的存在,以及去除支撑不完全,或者去除支撑的过程中不可避免地会留下痕迹,通常会导致模型表面质量不高或存在缺陷。对于装饰罩这类具有外观要求的零件,模型表面的缺陷是不能被接受的,通过对模型表面的打磨、抛光、喷涂等操作,可以很好地解决这些缺陷,得到可用于外观评审的装饰罩模型,3D打印后处理工艺的重要性也由此凸显。

2.6 三维数据检测

产品的三维检测属于逆向工程中的一项应用,在逆向工程中,获取被测物的三维点云信息是逆向工程的基础;获得被测物三维点云信息后,需要将获得的多片点云统一到同一坐标系下,从而得到被测物的完整点云模型;然后就是对点云进行预处理,包括去噪、光顺、精简滤波等操作;接下来就是将预处理后的点云进行三维实体的重构工作,最后可以根据需要对被测物进行精度分析和光顺性分析,从而完成被测物的检测工作。

3 汽车尾管装饰罩的3D打印制造

在汽车制造中,3D打印技术可以作为一种新的制造工艺进行应用,其工艺优势可以为汽车零部件的研发阶段节约大量的模具成本和制造周期,进而提升汽车行业的整体制造水平[10]。

汽车结构设计中,尾管装饰罩的设计是汽车外观造型中非常重要的一部分,往往需要经过严苛的设计评审后再投入量产。由于装饰罩的外观性评审是必不可少的,手工样件的制作是无法达到评审要求的,而进行开模制作既耗费成本又需要较长时间,因此,尾管装饰罩这类兼具功能性和外观性的零件,在汽车研发阶段具有一定的设计评审难度。3D打印技术的出现很好地解决了此类难题,本文将以汽车的尾管装饰罩为例,对3D打印技术在汽车零部件的设计和应用进行研究。

3.1 3D数据建模

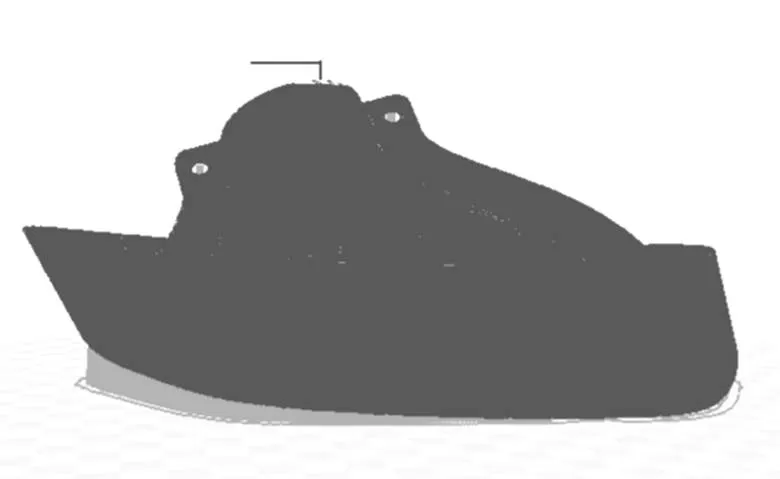

在汽车研发阶段构建零件模型,通常是根据零部件的性能、外观、尺寸等要求进行正向开发。本文使用Catia软件进行正向设计,根据汽车尾管装饰罩的造型要求进行建模,考虑到量产阶段的模具生产,我们将装饰罩模型设计为蚌壳式结构,即装饰罩的主体结构由上、下两片蚌壳形状的片体组成,这种结构是为了方便量产阶段的模具冲压成型。而这种结构在研发评审阶段,也可以很方便地通过3D打印工艺制造出来,最终建立的模型如图3所示。

图3 装饰罩3D模型

3.2 打印前的预处理

在进行熔融沉积3D打印之前,必须对模型进行预处理,包括转换模型为stl格式、模型切片和设计支撑。由于汽车尾管装饰罩存在曲率较大的曲面造型,将模型切片层高设置为0.1 mm,以获得较好的模型表面质量,壁厚以及底层、顶层厚度设置为1.2 mm。由于模型造型面最薄处只有0.8 mm,对于此类薄壁零件通常填充密度设置为100%,否则容易造成模型表面破损、不连续等缺陷。打印速度通常设置为80 mm/s以下,对于具有复杂造型面的模型,其打印速度应适当降低,这里将模型打印速度设置为50 mm/s,打印机喷头温度设置为210 ℃,工作平台的温度设置为60 ℃。具体切片参数设置如图4所示。

图4 切片参数设置

为保证所添加的支撑既能够对模型起到较好的支撑作用,又能达到模型支撑最少,方便后处理时去除的效果,选择装饰罩模型的前端面为底面,支撑类型选择全部支撑,即所有悬空角度大于45°的区域均生产支撑结构。具体的模型打印方向及所添加支撑如图5所示。

图5 预处理后的模型

3.3 模型打印

汽车尾管装饰罩一般与汽车后保险杠安装在一起,通常采用塑料材质。在汽车零部件的研发阶段,由于外观造型评审的试制样件对材料、精度、表面粗糙度等要求都不会太高,因此,为节约模型制作过程中的成本,缩短制作周期,使样件制作更加简单方便,选择市场上最常用的熔融沉积3D打印机进行样件的制造,材料为直径φ1.75 mm的PLA线材,所选择的3D打印机为极光尔沃公司生产的型号为A8的FDM桌面级3D打印机。

模型打印开始时,一方面为保证模型与工作平台良好的粘附性,另一方面为防止模型出现翘边现象,需适当地调低打印速度,我们在打印开始时将打印速度降低至设置速度的75%,当打印至第10层左右时,恢复至正常的打印速度。

3.4 模型后处理

模型打印完成后,需进行后处理,包括去除支撑、表面打磨、抛光、喷漆等。将打印好的模型从工作平台上取下之后,首先要进行的是支撑结构的去除,通常支撑结构去除之后,在模型表面仍然会有颗粒状的支撑残留,需要用砂纸或砂轮进行表面打磨,一般后处理进行到这一步,装饰罩表面质量已基本可以满足外观造型评审的要求了,但为了得到更好的表面效果,我们使用电动砂轮对模型表面进行抛光,然后再作镀铬色的喷漆处理,最终后处理得到的装饰罩模型如图6所示。

图6 经过后处理的装饰罩模型

4 汽车尾管装饰罩的逆向检测

本文采用三维天下的Win3DD单目三维扫描仪对3D打印制作的汽车尾管装饰罩模型进行数据采集,采用Geomagic软件进行数据处理。

4.1 数据采集与处理

在使用三维扫描仪进行数据采集时,为了获取被测零件的全部点云信息,通常需要对被测零件进行多次反复测量,在测量过程中应保证每次测量的区域与其他测量子区域有互相重复区域,以便后期对多次测量的点云数据进行拼接处理,多片点云数据的拼接处理就是将不同局部坐标系下的多片点云通过转化关系完成坐标系的统一[11]。

由于汽车尾管装饰罩的外形曲面较复杂,对其进行三维数据采集时我们共进行了三次测量,以保证点云数据拼接的完整性。点云数据拼接的精准度对后续的去噪、平滑处理、曲面重构、光顺性分析等步骤将会产生直接的影响[12]。点云拼接的本质是将一个坐标系下的点云通过旋转、平移或者缩放等形式转换到另外一个坐标系下,即完成一个刚体变换的过程。假设和分别为两片待拼接点云数据中对应的点,用齐次坐标表示点坐标为

=[xyZ1]T(1)

用齐次坐标表示点坐标为

=[xyZ1]T(2)

如果将点转换至点的坐标系下,其转换公式如下:

=(3)

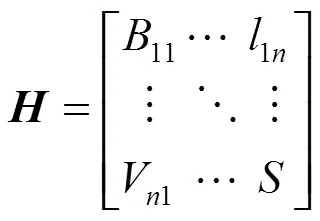

式(3)中的为转换矩阵,其表达式如下:

其中,为正交矩阵,为投影转换向量,为平移向量,为整体比例因子。

4.2 三维检测分析

采用Geomagic controlX软件将逆向采集的三维数据与标准设计模型进行分析对比。因3D打印制作的汽车尾管装饰罩模型适用于研发阶段的试样,且综合考虑到其装配要求,设定其模型的外形公差为±3 mm。将逆向采集的三维模型与正向设计的模型进行3D比较,其结果如图7所示。

图7 模型3D比较

根据三维数据的分析比较结果,模型最大偏差为-2.778 2 mm,满足公差要求的±3 mm。综合分析,3D打印制作出的尾管装饰罩模型能够满足搭载样车进行整车验证的要求。其中3处典型位置对比的偏差数据如表1所示。

表1 模型3D比价误差值

4.3 误差来源分析

在逆向工程中,误差的来源主要包括被测物体自身的因素、数据测量过程中引起的误差、数据进行预处理过程中产生的误差等。通过对汽车尾管装饰罩的误差来源进行分析,引起误差产生的因素如下。

4.3.1模型自身的因素

在对汽车尾管装饰罩的模型进行测量时,其表面打磨后的的粗糙度、喷漆处理后光亮表面的折射率、后处理过程中涂胶和喷漆的厚度等因素均会对模型的三维测量产生一定影响。

所以在进行汽车零部件的3D打印制作中,后处理技术是关键之一,其对模型的制造精度会产生较大的影响。

4.3.2数据测量过程中引起的误差

三维数据检测过程中人为因素占据着主导因素,表面喷粉的技巧、标志点粘贴的位置均会对数据检测带来误差,但由于本文在测量过程中进行了多次反复的测量并取最合理的数据,所以人为引起的这部分误差占比较小。

4.3.3数据进行预处理过程中产生的误差

由于通过三维激光扫描仪获得的数据会存在一定的噪点或离群点,在对噪点进行去除时可能会因为不同的去噪算法导致去除掉一些有用的点云,在进行数据平滑处理过程很可能会导致一些不需要移动位置的点云发生移动,在进行数据精简滤波时,也可能会遗漏掉一些有效的点云数据。这些点云的预处理步骤都会导致一些误差的存在。

5 结语

3D打印技术在汽车零部件的制造过程中,有其一定的应用价值。3D打印技术的优势和特征可以弥补传统制造工艺的不足,很好地服务于汽车零部件研发过程中的样件试制和评审,如汽车零部件的轻量化设计验证、外观造型验证等[13-14]。从未来的发展来看,3D打印技术正在不断地创新和完善,在汽车的结构件、外观件等方面均有巨大的应用前景[15],目前我国的汽车行业也面临着技术革新,越来越激烈的竞争势必要求新的技术、新的突破,而3D打印技术的应用将会是未来关键的一个突破点[16-17]。最后,从本文的研究来看,3D打印制作的零部件,其精度和表面质量受后处理工艺的影响较大,因此,3D打印技术能够在汽车制造领域中得到发展,必然离不开3D打印后处理工艺的不断发展和创新。

[1] 辛增念.熔融式3D打印的研究现状及发展应用[J].科学技术创新,2020(21):51-53.

[2] 李小丽,马剑雄,李萍,等.3D打印技术及应用趋势[J].自动化仪表,2014,35(1):1-5.

[3] 姚栋嘉,陈智勇,吕磊,等.3D打印技术[M].北京:机械工业出版社,2018.

[4] 李青,王青.3D打印:一种新兴的学习技术[J].远程教育杂志,2013,31(4):29-35.

[5] 韩江,王益康,田晓青,等.熔融沉积(FDM)3D打印工艺参数优化设计研究[J].制造技术与机床,2016(6): 139-142,146.

[6] 王延庆,沈竞兴,吴海全.3D打印材料应用和研究现状[J].航空材料学报,2016,36(4):89-98.

[7] 吴云霞.基于3D打印技术的汽车零部件数字模型的构建[J].自动化与仪器仪表,2018(2):23-25.

[8] 赵永杰,王栋彦,赵衍冬.基于FDM汽车保险杠模型3D打印工艺研究[J].内燃机与配件,2019(15):104-105.

[9] 王强,王守权,齐晓杰,等.汽车零部件3D快速成型技术[J].交通科技与经济,2014,16(6):106-109.

[10] 叶军祥.3D打印在汽车行业中的应用[J].内燃机与配件,2016(2):39-41.

[11] 王程远.三维重建中的点云拼接算法研究[D].太原:中北大学,2017.

[12] 樊龙欣.CATIA环境下多视点云对齐与曲面配准技术的研究[D].沈阳:沈阳航空航天大学,2014.

[13] 吴国荣,陈旭辉.汽车轮毂材料轻量化与造型设计研究[J].材料导报,2021,35(19):19181-19185.

[14] 高晖,杨兴,聂继全,等.基于增材制造的汽车尾门设计与专用装备研发[J].汽车零部件,2019(4):32-35.

[15] 王宇,张雷.运用3D打印技术下的交通工具设计机会研究[J].工业设计,2015(6):87-92.

[16] 鹿芳芳,朱锋,陈晓旭,等.3D打印在汽车行业的应用[J].汽车实用技术,2020(6):152-154.

[17] 程美.3D打印技术及其在汽车制造业中的创新应用[J].模具制造,2014(8):79-81.

Design and Application of Automotive Tailpipe Decorative Cover Based on 3D Printing

YAN Ying, LI Zhiwen*

( School of Mechanical Engineering, Jiangxi Technical College of Manufacturing, Nanchang 330095, China )

To explore the feasibility and effectiveness of 3D printing technology in the design of automobile tailpipe decorative cover. On the basis of expounding the principle and technical difficulties of 3D printing technology, combined with the structural principle, appearance and assembly requirements of automobile tailpipe decorative cover, and considering the sample trial production and review in the product development stage, this paper discusses the application of 3D printing technology in the design and manufacturing of automobile tailpipe decorative cover, and combined with reverse engineering, The sample of automobile tailpipe decorative cover made by 3D printing is inspected in 3D. The inspection and analysis results show that the sample of automobile tailpipe decorative cover made by 3D printing technology can meet the appearance and assembly requirements. With its unique advantages, 3D printing has an important impact on product development and manufacturing in the automotive industry. With the continuous improvement of 3D printing technology in materials, processes, etc., it will certainly have an impact on the development of the automotive industry in the future.

3D printing;Fused deposition modeling; Automotive tailpipe decorative cover; Reverse engineering

U466

A

1671-7988(2022)23-186-06

U466

A

1671-7988(2022)23-186-06

10.16638/j.cnki.1671-7988.2022.023.034

颜颖(1984—),女,硕士,副教授,研究方向为机械制造工艺,E-mail:1433562@qq.com。

李志文(1987—),男,硕士,工程师,研究方向为增材制造与逆向工程技术,E-mail:594146433@qq.com。

江西省教育厅科技项目:光固化增材制造技术在汽车零部件试制中的应用研究(项目编号:204708)。