长时低温热处理对速生杨木材颜色及尺寸稳定性的影响1)

2022-12-28王婷欢高晶晶何正斌伊松林

王婷欢 高晶晶 何正斌 伊松林

(北京林业大学,北京,100083)

杨树生长周期短、成材速度快、价格低且容易生产加工,在我国造林项目中得到了大力推广[1];速生杨(PopulustomentosaCarr)木材家具性价比较高[2]。但是,由于速生杨树生长周期短,存在尺寸稳定性较差、易干缩变形等缺陷,极大地限制了速生杨木材在家具及相关制品上的应用[3]。

速生杨木材的尺寸稳定性可以通过单一改性和复合改性方法得到提高。木材干燥是一种单一的非填充改性方法,绿色无毒无污染,能够显著提高木材的尺寸稳定性[4]。高温热处理技术是木材干燥中一种常用的技术,处理过程中,半纤维素发生降解,木材中的亲水基团(如羟基等)减少;因而木材吸湿性降低,尺寸稳定性得到提高[5]。但经过高温热处理后,木材颜色会由原来的浅木色变成深色系[6]。已有研究表明,通过升高热处理温度和增加热处理时长,木材的颜色将会变深。升高热处理温度对木材颜色的影响大于增加热处理时长对木材颜色的影响,并且同一树种的心材和边材,通过同一处理工艺的处理效果可能会有所不同[7-9]。木材尺寸稳定性直接影响木制品的质量,木材颜色间接影响市场需求,两者对于木材的加工和使用起着不可或缺的参考作用[10-11]。

为此,本研究采用长时低温处理方式代替短时高温热处理方式,对速生杨木材进行长时低温处理试验研究,使木材尽量保持原有的浅色效果,又尽可能地提高木材的尺寸稳定性,满足市场及加工需求。试验选择热处理温度(130、140、150 ℃)、热处理时间(6、12、18、24 h)2个对木材性能的影响因素,按照不同热处理温度与不同热处理时间组合设计12种热处理工艺,对速生杨弦向板材进行长时低温处理试验;以处理前试件(未处理的素材)为对照,以木材颜色值、木材湿胀性为评价指标,分析不同热处理工艺对速生杨木材心材、边材的颜色及尺寸稳定性的影响,遴选在试验设计范围内的最佳热处理工艺。旨在为提高速生杨木材性能、拓展速生杨木材应用途径提供技术参考。

1 材料与方法

试验材料:试材为广东联邦家私集团有限公司提供的速生杨(PopulustomentosaCarr)弦向板材,区分心、边材。试材宽度64~65 mm(用于拼板),厚度约20 mm,初始含水率7%~10%,材色均匀,呈黄白色,无明显缺陷(热处理时的试样尺寸,湿胀性测试的试样尺寸,均为该尺寸)。

主要仪器:NR200 高品质便携式电脑色差计、高温鼓风干燥箱、恒温恒湿试验箱、游标卡尺(精度0.01 mm)等。

热处理条件:根据木材三大组分在不同温度环境中的变化与木材尺寸稳定性之间的关系[12],本研究在120~180 ℃范围内设置3个热处理温度(130、140、150 ℃)、4个热处理时长(6、12、18、24 h),按照不同热处理温度与不同热处理时长组合,设计12种热处理工艺。试验从高温鼓风干燥箱达到设定温度时(允许±2 ℃的误差)开始计算热处理时长。

木材颜色值的测定及计算:本研究参照国际照明委员会推荐的L*a*b*(1976年)标准色度学系统对木材的颜色进行检测。总共12次试验,区分速生杨木材的心、边材,有2种试件,每次同类试件取3块。试验步骤——热处理前后,分别在每个试件上随机选取3个点测色,记录试件的L*、a*、b*数值,每个点测5次,分别取其平均值作为测量结果。计算公式[6]:

ΔE*=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2;

木材湿胀性测试方法:本研究应用湿胀率对试件的尺寸稳定性进行检验,按照GB/T 1934.2—2009《木材湿胀性测定方法》的试验方法进行试验。试验步骤——将处理材与对照组放置于温度为(103±2)℃的电热鼓风干燥箱中烘至绝干,取出样品,选择3个位置,利用游标卡尺测量其弦向尺寸(l0);然后,放置于温度(20±2)℃、相对湿度(65±3)%的恒温恒湿箱中吸湿;吸湿过程中,每隔6 h取工艺1(130 ℃-6 h)下的心、边材处理材以及对照组试件各1块,测量1次弦向尺寸,计算前后差值,至2次结果之差不超过0.2 mm时,认为尺寸达到稳定,可以测量所有试件的弦向尺寸(lw),计算试件的弦向湿胀率及弦向上的湿胀率下降率,进行比较。对于每种处理条件下的每种类型的试件,弦向湿胀率是在该处理条件下测得结果的平均值。

试样从全干到气干时的弦向湿胀率(αw)计算公式(精确至0.01%):αw=[(lw-l0)/l0]×100%;lw为试材气干时弦向上的长度(单位为mm)、l0为试材绝干时弦向上的长度(单位为mm)。

经12种热处理工艺处理后,试样心材、边材与对照组相比,弦向上的湿胀率下降率(D)计算公式(精确至0.01%):D=[(αw2-αw1)/αw1]×100%;αw1为杨木心、边材对照组试样从全干到气干时弦向上的湿胀率,αw2为杨木心、边材热处理试样从全干到气干时弦向上的湿胀率。

2 结果与分析

2.1 热处理对木材颜色的影响

由图1、图2可见:杨木心、边材经12种不同热处理工艺处理前后的宏观颜色;热处理后,速生杨木材边材从浅白色变为黄白色,心材从浅黄白色变成黄色。总体呈现出,木材的颜色随着热处理温度的升高和热处理时间的增加而变深的规律。

就磷铵供应来看,随着湖北企业开始向东北陆续供货,磷铵供应紧张的局面也在缓解。二铵的东北到站价始终难以突破3000元/吨这一关卡,也说明了二铵后市上扬的可能性不大。

工艺1为130 ℃-6 h;工艺2为130 ℃-12 h;工艺3为130 ℃-18 h;工艺4为130 ℃-24 h;工艺5为140 ℃-6 h;工艺6为140 ℃-12 h;工艺7为140 ℃-18 h;工艺8为140 ℃-24 h;工艺9为150 ℃-6 h;工艺10为150 ℃-12 h;工艺11为150 ℃-18 h;工艺12为150 ℃-24 h。

工艺1为130 ℃-6 h;工艺2为130 ℃-12 h;工艺3为130 ℃-18 h;工艺4为130 ℃-24 h;工艺5为140 ℃-6 h;工艺6为140 ℃-12 h;工艺7为140 ℃-18 h;工艺8为140 ℃-24 h;工艺9为150 ℃-6 h;工艺10为150 ℃-12 h;工艺11为150 ℃-18 h;工艺12为150 ℃-24 h。

本研究应用3个基本颜色指标——红绿轴色品指数差(Δa*)、黄蓝轴色品指数差(Δb*)、明度差(ΔL*)及总体色差(ΔE*)对热处理前后试样颜色变化进行测定。

红绿轴色品指数差(Δa*),正值越大表示木材热处理后越偏向红色。由见表1可见:对杨木心材而言,木材颜色受不同热处理工艺条件的影响较小,Δa*不超过1;对杨木边材而言,通过不同的热处理工艺进行热处理,杨木颜色出现了明显差异,Δa*均高于1。整体看,升高热处理温度和增加热处理时间,杨木的红绿轴色品指数(a*)呈现升高趋势。心材Δa*在0.16~3.61之间,边材Δa*在1.53~6.08之间,说明杨木颜色越来越红,且边材变化较心材更显著。

黄蓝轴色品指数差(Δb*),正值越大表示木材热处理后颜色越偏向黄色。由表1可见:不同的热处理工艺对大部分杨木的黄蓝轴色品指数(b*)影响显著,除工艺1(130 ℃-6 h)处理条件的杨木边材外,其他工艺处理的杨木边材Δb*均高于2。整体看,升高热处理温度和增加热处理时间,杨木的b*都呈现升高趋势,心材Δb*在2.11~7.84范围之间,边材Δb*在0.08~6.72之间,说明杨木颜色越来越黄,且心材变化较边材更显著。

明度差(ΔL*)负值表示热处理后木材变暗。由表1可见:杨木心材明度(L*)的降低值在2.48~11.40之间,杨木边材明度(L*)降低值在2.52~13.39之间,表明速生杨木材经过热处理后颜色整体都变暗、变深。工艺方面,升高热处理温度和增加热处理时间,杨木心、边材的明度差在负值方向越来越大,说明热处理后的木材比处理前的木材颜色暗,其中,热处理温度的影响大于热处理时间,特别是当热处理温度达到150 ℃时,ΔL*变化显著。

总体色差(ΔE*)反映处理前后木材总体颜色差别,数值越大表示处理试件前后颜色差别越大。由表1可见:杨木心材ΔE*在3.81~13.97之间,杨木边材ΔE*在3.68~16.12之间,杨木经过热处理后颜色变化较大,ΔE*均大于3,肉眼均能分辨出变化。且当热处理工艺相同时,多数杨木边材的ΔE*大于杨木心材的ΔE*,说明热处理对杨木边材的颜色影响更大。

木材颜色变化归因于木材中含有的发色基团及助色基团[13]。热处理过程中,木材生成大量醌类结构,黄色和红色是木材产生醌类结构的特征颜色,这也是木材热处理后颜色比较深的主要原因,其他新形成的发色基团也会使得木材表面颜色变深[14]。依据测试值及实际观测,将ΔE*=6作为肉眼识别的极限值,筛选得出工艺1(130 ℃-6 h)、工艺2(130 ℃-12 h)符合颜色变化较小且最终颜色较浅的需求。

2.2 热处理对木材尺寸稳定性的影响

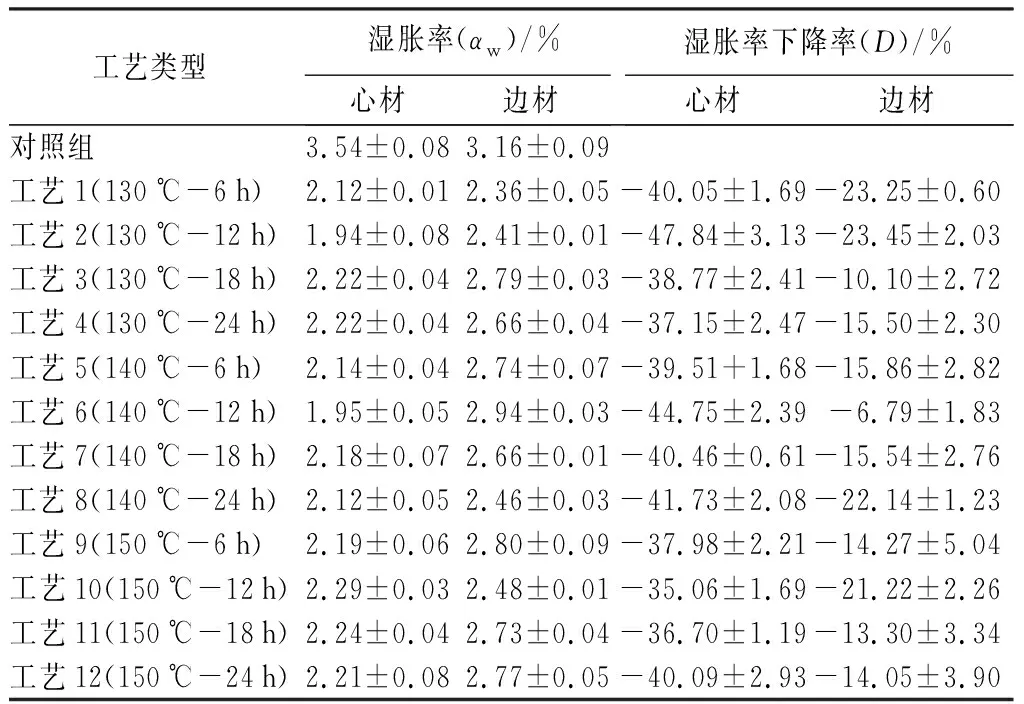

木材的结构特点使其表现出明显的各向异性,弦向的湿胀率普遍大于径向的湿胀率[15-17]。本研究试验所选木材为弦向板材拼板料,为探究不同热处理工艺对速生杨木材尺寸稳定性的影响,分别测量了试验组与对照组试件弦向上由全干至气干的湿胀率、计算得出试验组较对照组弦向上的湿胀率下降率(见表2)。整体看,经过热处理的杨木心、边材湿胀率均有下降,说明杨木通过设定的热处理工艺处理后吸湿性降低,尺寸稳定性提高。热处理木材尺寸稳定性提升的重要原因,是半纤维素热解导致游离羟基的数量大量减少,纤维素降解自由度降低结晶度升高[6]。随着热处理温度的升高,脱乙酰基反应程度减弱,半纤维素的热解程度降低,游离羟基的含量升高,尺寸稳定性也在一定范围内降低。说明木材的尺寸稳定性在一定温度范围内的处理工艺下影响较小,细微处出现先升高后降低的情况。

表2 杨木心、边材经不同工艺处理后的弦向湿胀率和弦向湿胀率下降率

从心、边材比较看,杨木心材经过不同热处理工艺后的弦向湿胀率为1.94%~2.29%,下降了35.06%~47.84%;杨木边材经过不同热处理工艺后的弦向湿胀率为2.36%~2.94%,下降了6.79%~23.45%;说明在同一处理工艺下,杨木心材处理效果明显优于杨木边材。当热处理工艺为工艺2(130 ℃-12 h)时,杨木心材的湿胀率最小(1.94%),比对照组的弦向湿胀率下降了47.84%。当热处理工艺为工艺1(130 ℃-6 h)时,杨木边材的湿胀率最小(2.36%),比对照组的弦向湿胀率下降了23.25%。

3 结论

速生杨木材的热处理工艺能显著改变木材的材色,提高木材的尺寸稳定性,可根据实际需要选择适宜的热处理工艺,在尺寸稳定性提高的前提下控制木材材色的变化程度。

随着热处理温度的升高和热处理时长的增加,木材总体色差逐渐增大,且边材比心材更明显,热处理温度的影响比热处理时长的影响更明显。

热处理后,杨木弦向的尺寸变化明显降低。杨木心材处理材弦向的湿胀率平均降低39.211%,边材处理材弦向的湿胀率平均降低16.086%,说明杨木心、边材处理效果差异较大。

在本试验条件下,工艺2(130 ℃-12 h)为同时满足速生杨木材热处理前后色差较小且尺寸稳定性提高的适宜条件。