表层压缩-热处理联合改性橡胶木的力学性能和尺寸稳定性1)

2022-12-28王立朝陈晨孙浩许民

王立朝 陈晨 孙浩 许民

(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040)

橡胶树(HeveabrasiliensisMuell. Arg.)已成为我国热带地区重要的经济作物之一,橡胶木是橡胶树的主干,也已成为重要的人工林商品木材[1]。橡胶木具有密度适中、颜色淡雅、机械加工和涂饰性能良好等优点[2],但因其含有8%左右的游离糖和淀粉(一般木材仅为1%~3%),容易受到昆虫、真菌和其他微生物的影响,产生虫蛀、霉变和腐朽[3]。为了提高木材的使用价值,目前已经开发了乙酰化、糠醛化、压密和热处理等木材改性技术,其中热处理是一种生态友好的改性工艺[4],在不使用有害化学品的情况下可以提高木材的尺寸稳定性和生物耐久性等性能[5-6]。但是木材组分在高温下的变化导致质量和力学性能的下降,尤其是抗弯强度大幅降低限制了热处理材的应用[3-4]。木材压密是木材改性的方法之一,通过压缩密实化处理可增加单位体积内木材实质的含量,在不破坏木材结构的前提下提高木材密度,改善木材的物理力学性能[7]。

传统木材压缩使材积损失较大,可用木材表层压缩替代,表层压缩仅使木材表层密度增加,内部密度变化较小,这样在提高木材物理力学性能的同时减少了材积损耗[8-9]。目前,国内外木材表面压缩的工艺主要是采用低分子树脂处理,或者通过交联化反应,提高压缩木材的密度,降低压缩变形的恢复率。树脂处理法虽然能够有效地改良木材的性能,但是处理成本高、工艺复杂,且处理后的压缩木存在游离甲醛释放等问题,对人体和环境存在潜在危害[10]。相比树脂处理法,木材水热软化压缩技术,利用水分、热量和机械压缩可以改善木材品质,具有优越的环境友好性[11]。未经任何后处理的压缩木材,暴露在液体或潮湿环境中时,压缩很容易恢复,为了使压缩木材在含水率变化的情况下保持性能的稳定,需要进行后处理[12-13]。

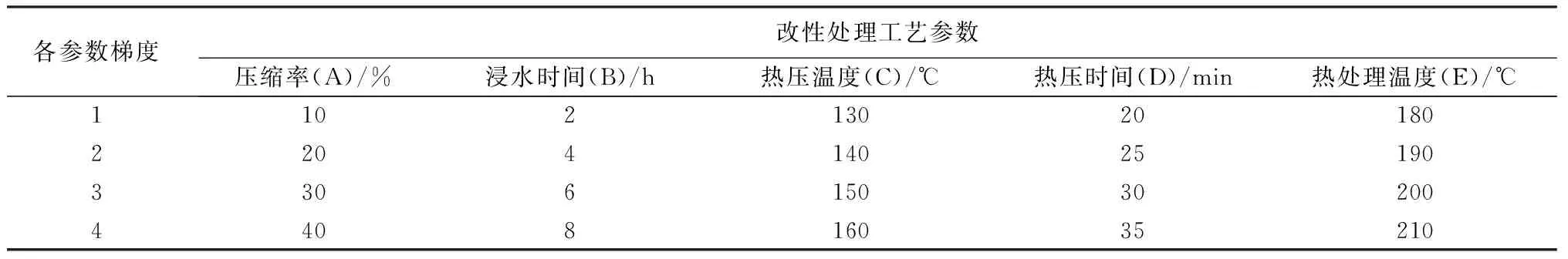

为了既能提高木材的力学性能,又能保持较好的尺寸稳定性和很好的环保性,本研究在借鉴已有研究成果的基础上,采用表层压缩与热处理联合改性技术,选择压缩率、浸水时间、热压温度、热压时间、热处理温度5个对木材抗弯强度的影响因素,每个影响因素各设置4个梯度值,按照正交试验设计(L16(45)),对橡胶木进行改性试验;以素材为对照,以木材力学性能、尺寸稳定性、微观形貌、结晶度为评价指标,分析各影响因素不同梯度时对木材性能的影响,遴选采用表层压缩与热处理联合改性技术对橡胶木进行材质改进的最优工艺参数。旨在为提高橡胶木的材性、拓展橡胶木的应用途径提供参考。

1 材料与方法

橡胶木购于海南省,初始含水率为7%~9%,选取无变色、无裂纹和节子等明显缺陷的橡胶木边材,封端使用的石蜡为上海龙图蜡业有限公司生产的华佗牌“高效切片石蜡”。试验使用的主要设备见表1。

试件改性处理的正交试验设计:表层压缩试件的性能取决于压缩层的密度和厚度,压缩层的密度和厚度又取决于压缩程度和软化情况。本研究试件的压缩程度(压缩率)通过金属厚度规控制,选用的压力为10 MPa。软化情况受水分和热量的双重影响,本研究通过调整浸水时间(含水率)控制水分,通过调整热压温度、时间控制热量。表层压缩试件的尺寸稳定性较差,本研究通过高温热处理提高试件的尺寸稳定性,由于热处理温度对木材性能影响最大,因此选择热处理温度作为正交试验的第五个影响因素。依照L16(45)正交表安排正交试验(见表2)。

表2 试件改性处理工艺参数遴选的正交试验设计

试件的压缩处理:试样尺寸为20 mm×20 mm×300 mm;通过70 ℃的水浴加热将石蜡熔化,用熔化的石蜡对试件横切面中间10 mm的部分进行石蜡封端处理(见图1)。封端处理后,将试件放入常温水中分别浸泡相应的时间(见表2),取出后直接放入密封袋中放置3 h;然后置于达到设定温度(见表2)的热压机热板上进行间歇式压缩,压力为10 MPa,通过在上下压板之间放置厚度规控制压缩率,每个压缩周期压缩时间为3 s,间歇时间为20 s;达到指定压缩率(见表2)后,在10 MPa的压力下进行相应时间(见表2)的保压,最后停止加热;试件随热板自然冷却至90 ℃时取出。

图1 试样压缩示意图

试件的高温热处理:传热介质为常压水蒸气,升温速度为30 ℃/h,升温至指定温度(见表2)保温2 h,随后试件随热处理箱自然冷却至室温。热处理分为3个阶段:阶段1,热处理箱由室温升至130 ℃;阶段2,温度上升至130 ℃时,开启喷蒸管,每次通水蒸气2 min,时间间隔为1 h,待到达指定温度后保温2 h;阶段3,关闭加热器,待热处理箱自然降温至130 ℃时,停止水蒸气的间歇供应,关闭风机,待热处理箱内温度降至室温时取出试件。

试件的力学性能检测:试件抗弯强度与抗弯弹性模量检测使用同一组试件,参照GB/T 1936.1—2009《木材抗弯强度试验方法》、GB/T 1936.2—2009《木材抗弯弹性模量测定方法》,采用木材三点弯曲法,弦向加载,加载速度为5 mm/min,两支座跨距为240 mm。试件顺纹抗压强度检测,参照GB 1935—2009《木材顺纹抗压强度试验方法》,加载速度为5 mm/min。所有试件均在温度20 ℃、相对湿度65%的条件下调整至平衡含水率后进行测试。

试件的尺寸稳定性测定:试件湿胀性与干缩性测定,参照GB/T 1934.2—2009《木材湿胀性测定方法》、GB/T 1932—2009《木材干缩性测定方法》,测定试件由全干至气干和饱水状态的湿胀率、试件由饱水至气干和全干状态的干缩率,每种处理条件下取7个重复试件。

试件的微观形貌观察:使用切片机制备7.0 mm×7.0 mm×0.5 mm的薄片试件,试件表面进行喷金处理,应用扫描电子显微镜观察试件的微观形貌。

试件的结晶特性测定:制备20.0 mm×5.0 mm×0.5 mm的薄片试样,应用Pert3 Powedr型X射线衍射仪对试样进行结晶特性测定。靶材为Cu,加速电压为40 kV,电流为30 mA,扫描范围为2θ=5°~50°,扫描速度为4°/min。

2 结果与分析

2.1 试件的物理力学性能测试结果

按照正交试验设计条件制备试件,将制备的所有试件置于湿度65%、温度20 ℃的恒温恒湿箱中平衡含水率,待试件含水率达到平衡时(约为12%)取出,进行木材抗弯强度测试。试验后立即测定试件的含水率,试件含水率为12%时的抗弯强度按照公式σ12=σW[1+0.04(W-12)]计算。式中:σ12为试样含水率为12%时的抗弯强度(单位为MPa);W为试件实际含水率;试件含水率在9%~15%范围内按照此公式计算有效。

对测试结果去除最大值和最小值后进行分析(见表3、表4)。由表4可见:RA>RD>RC>RB>RE,即各因素对试件抗弯强度的影响程度,由大到小依次为压缩率、热压时间、热压温度、浸水时间、热处理温度。根据ki值确定对于抗弯强度的最优工艺参数为A4B2C3D1E3,即压缩率为40%、浸水时间为4 h、热压温度为160 ℃、热压时间为20 min、热处理温度为200 ℃。

表3 按照L16(45)正交试验试件改性处理抗弯强度的测定结果

表4 按照L16(45)正交试验试件改性处理抗弯强度的极差分析结果

依据正交试验得出的最优工艺参数制备物理力学性能测试试件,每种处理工艺制备7个重复试件,去除数据的最大值和最小值后进行分析。其中,热处理材的处理条件,热处理温度200 ℃、保温时间2 h;压缩材的处理条件,压缩率40%、浸水时间4 h、热压温度160 ℃、热压时间20 min。

由表5可见:与素材相比,在200 ℃保温2 h的热处理条件下,试件的抗弯强度和弹性模量分别下降了36.77%、2.84%,这主要是由于热处理过程中半纤维素和木质素等成分降解,导致木材力学性能下降。进行压缩处理试件的抗弯强度和弹性模量,比素材分别提高了84.20%、89.57%,这主要是由于压缩使木材密度增大、力学性能提高。表层压缩-热处理联合处理试件的抗弯强度和弹性模量,分别达到138.01、17 466.19 MPa,比热处理材分别提高了143.44%、88.70%,比压缩处理试件的抗弯强度和弹性模量分别下降了16.44%、3.28%,完全满足GB/T 18103—2013《实木复合地板》中静曲强度(≥30 MPa)和弹性模量(≥4 000 MPa)的要求。

木材的抗弯强度和弹性模量,分别代表了木材在比例极限内承受横向载荷的能力和抵抗弯曲变形的能力,密度分布特征是影响木材各项力学性能的主要因素,热处理使木材的部分组分发生降解,降低了木材的密度[14]。另外,纤维素和半纤维素之间主要为氢键联结,半纤维素和木质素间主要是化学键联结,热处理过程中半纤维素发生热降解,较大幅度破坏了木材主要成分间的联结强度,也使得木材的力学性能降低[15]。

表层压缩木材沿弦向表现为表层密度高、中心密度低的密度特征,木材在抗弯性能测定过程中应力分布同样是沿着表面向中心逐渐减小的[16],密度与应力分布刚好吻合[17]。因此,在消耗相同体积木材的情况下,与传统整体压缩木材相比,表层压缩木材由于密度分布的优势表现出更好的抗弯性能[15]。

与素材相比,热处理试件的顺纹抗压强度和平均密度分别下降了19.62%、11.76%,压缩处理试件的抗压强度和平均密度分别提高了54.20%、47.06%;压缩-热处理试件的抗压强度(66.83 MPa)和平均密度(0.97 g/cm3),与热处理材相比分别提高了54.20%、61.67%,比压缩材的抗压强度和整体密度分别下降了7.17%、3.00%。顺纹抗压强度主要取决于单位面积内承受作用力的木材实质含量,即顺纹排列的纤维组织,因此热处理和压缩使试件密度发生变化是其抗压强度变化的主要原因。

2.2 试件尺寸稳定性测定结果

水分进出木材细胞壁会引起试样尺寸的变化,压缩试件压缩方向的尺寸湿胀率和干缩率最大。由表6可见:与素材相比,热处理试件的弦向气干湿胀率和饱水湿胀率分别降低了32.48%、14.64%,压缩试件的气干湿胀率和饱水湿胀率分别增大了118.82%、306.36%。压缩-热处理试件弦向的气干湿胀率和饱水湿胀率分别为2.69%、11.64%,比压缩试件分别降低了43.51%、53.13%,吸水厚度湿胀率达到达到GB/T 18102—2020商用级-Ⅱ级强化地板的要求(厚度≥9 mm时,吸水厚度膨胀率≤12%)。体积气干湿胀率和饱水湿胀率的变化趋势与弦向一致,说明体积湿胀率的变化主要受到弦向尺寸变化的影响。

表6 不同处理工艺试件的干缩率和湿胀率

热处理试件的弦向气干湿胀率和饱水湿胀率低于素材,是因为在热处理过程中,木材中半纤维素的降解导致亲水性羟基官能团的数量减少,水分的结合位点减少[18]。同时,纤维素无定形区微纤丝分子在热的作用下会排列有序化,向结晶区靠拢并产生取向,导致纤维素非结晶区的游离羟基也减少。在上述因素的综合影响下木材的吸湿性和吸水性降低,从而提高了木材的尺寸稳定性[15,19]。压缩试件的气干湿胀率和饱水湿胀率明显高于素材的主要原因,是压缩使木材细胞壁的实质比例增大,其吸湿和吸水引起的尺寸变化率更大;另外,压缩材在压缩过程中,弹性纤维素分子链储存的部分压缩应力,在吸湿、吸水过程中释放,也引起其尺寸变化。

压缩-热处理试件的弦向气干湿胀率和饱水湿胀率,比压缩材明显减小,是由于木材组分变化和微观结构变化使其吸湿性降低和压缩应力释放,二者的双重作用是压缩木材尺寸固定的重要机制[20]。半纤维素的降解直接导致强吸湿性基团的明显减少;另外,半纤维素的降解削弱了微纤丝和木质素间的结合作用,为微纤丝的移动提供了空间,引起内压缩应力的释放[21]。

由表6可见:与素材相比,热处理试件的弦向气干干缩率和全干干缩率分别降低了51.87%、19.91%,压缩试件的气干干缩率和全干干缩率分别增大了48.32%、68.59%,这主要是由于压缩使木材细胞壁的实质比例增大,水分散失对其尺寸影响更大。压缩-热处理试件的气干干缩率和全干干缩率,比压缩试件降低了6.49%、16.76%。结果表明,热处理能有效提高表层压缩试件的尺寸稳定性。

2.3 试件微观形貌观察结果

与图2(a)素材相比,图2(b)热处理材的木材细胞形态并无明显变化。由此可见,热处理过后木材物理力学性能的损失,并不是由细胞的形态变化引起的,而是热处理后木材组分变化导致[22]。

由图2(c)可见,橡胶木经过压缩率为40%的表层压缩处理后,木材内孔隙率降低,部分木纤维的细胞腔几乎完全消失;由图2(f)可见,木材内轴向薄壁细胞由于细胞壁较脆弱产生了不同程度的裂痕或微裂隙,但橡胶木细胞壁仍然保持完整,没有出现明显的破损,说明压缩前木材被压缩的部分得到了充分软化。虽然干燥木材在常温下压缩很容易被破坏,但在高温高含水率的条件下,由于木材细胞壁被软化而成为塑性材料,在垂直于纤维的方向压缩木材(横纹压缩),可以发生细胞腔几乎消失的大变形[15]。

由图2(d)压缩-热处理材的横切面可见,大部分木纤维细胞腔也都呈现不同程度的变形,但变形程度明显小于压缩材。这是因为热处理使半纤维素降解促进了内部应力的释放,使细胞变形有一定程度的回复;另外,孔隙结构的变化过程中消耗能量实现了细胞腔的定型。扫描电镜照片,证明了压缩试件力学性能提高的主要原因是木材实质比例增大。

(a)为素材、(b)为热处理材、(c)为压缩材、(d)为压缩-热处理材,在500倍下其横切面的扫描电镜图;(e)为素材、(f)为压缩-热处理材,在1 500倍下其横切面的扫描电镜图;(c)、(d)中圈出位置为受到挤压的细胞腔,(f)中箭头所指为细胞壁处的微裂纹。

2.4 试件结晶特性的X射线衍射测定结果

釆用X射线衍射(XRD)测定了素材、热处理材、压缩材、压缩-热处理材的结晶特性,数据取值采用定点法,结晶度计算采用Turley法。在2θ=22°附近的波峰是(002)结晶面的衍射极大值;在2θ=18°附近出现波谷,是样品中无定形区的散射强度极大值。

由图3可见,不同处理工艺试件的衍射强度曲线的峰形和位置基本一致,只有衍射峰强度出现差异,说明不同处理工艺试件纤维素结晶区的晶胞构造并未改变,仍然属于单斜晶系,而纤维素的相对结晶度发生了变化。素材纤维素的相对结晶度为58.55%,热处理材的相对结晶度增大至61.32%;是因为在热处理过程中纤维素无定形区内纤维素分子链之间的羟基发生“架桥”反应脱出水分产生醚键[23],这样造成纤维素非结晶区内的纤丝间距离减小,分子间力增大,从而使得微纤丝的排列更加有序且向结晶区靠拢并取向,从而使得纤维素结晶度增大[24],这也是热处理使试件尺寸稳定性提高的原因之一。

图3 不同处理工艺试件的X射线衍射谱图

压缩材的相对结晶度增大为74.17%,是因为在水、热及压力的作用下,水分子进入纤维素的无定形区,使纤维素分子重新排列,部分产生了新的结晶区;另外,高温、高压使纤维素的极性羟基彼此靠近,结合的可能性增加,因此压缩材的结晶度增大。压缩-热处理材的结晶度为66.17%,比压缩材低8%,但比热处理材高4.85%;经过160 ℃热压、又经过200 ℃热处理的试件,由于长时间的高温作用,半纤维素上的脱乙酰基形成乙酸,而乙酸在持续高温下使得纤维素发生部分酸解,破坏了纤维素的构造,使得纤维素的聚合度下降,从而导致结晶度降低。

3 结论

在本研究设计的正交试验范围内,在压缩率40%、浸水时间4 h、热压温度160 ℃、热压时间20 min、热处理温度200 ℃的工艺条件下,表层压缩-热处理联合改性试件的抗弯强度最高。

热处理温度为200 ℃的热处理材的抗弯强度比素材下降了36.77%,木材尺寸稳定性显著提高。最优工艺参数下,表层压缩-热处理材的抗弯强度(138.01 MPa)比热处理材提高了143.44%,其他力学性能也大幅提高,尺寸稳定性比表层压缩材明显提高,达到GB/T 18102—2020商用级-Ⅱ级强化地板的要求(厚度≥9 mm时,吸水厚度膨胀率≤12%)。不同处理工艺试件的抗弯弹性模量、顺纹抗压强度、平均密度,与试件抗弯强度变化趋势相同。

扫描电镜观察结果表明,热处理材横切面的细胞形态与素材相比无明显变化;压缩材的部分细胞腔几乎完全消失,但其细胞壁仍然保持完整;表明压缩试件力学性能提高的主要原因是木材实质比例增大。压缩-热处理材细胞腔的变形程度小于压缩材,是因为热处理对细胞腔变形起到了回复固定作用。

X射线衍射分析表明,不同处理工艺试件纤维素结晶区的晶胞构造并未改变,素材纤维素的结晶度为58.55%;热处理、压缩、压缩-热处理试件的结晶度,分别增大为61.32%、74.17%、66.17%,这是试件吸水性降低的原因之一。