乙烯三聚制备1-己烯工艺分离工段的模拟优化

2022-12-27沈丽华从海峰王亚婷

沈丽华,姜 涛,从海峰,王亚婷

(1.天津科技大学 化工与材料学院,天津 300457;2.天津大学 化工学院,天津 300350)

线性α-烯烃(LAO)是一类重要的化工原料,不同碳链长度的α-烯烃在石油化工领域有着不同的应用[1]。其中1-己烯是低密度聚乙烯(LDPE)和高密度聚乙烯(HDPE)的重要共聚单体,以1-己烯制备的共聚单体可使聚乙烯(PE)的性能指标得到显著提高,同时1-己烯也是制造高级增塑剂、合成润滑油和脂肪酸等精细化工产品的重要原料[2-4]。

近年来,由于北美地区制备LAO相关技术开发早、市场成熟,1-己烯已占北美LDPE共聚单体消耗总量的50%左右[5],但国内由1-己烯共聚制造的PE产品价格不占优势,使国内企业更倾向于采用1-丁烯共聚[6],因而进一步打开国内1-己烯市场的关键在于降低1-己烯的生产成本。目前乙烯三聚是生产1-己烯的主流工艺,目标产品选择性达到90%以上,催化活性较高,同时副产物较少[7],但该工艺通过缩短1-己烯停留时间来保证产品的高选择性,导致大量溶剂被反复蒸发冷凝,不可避免地增加了分离精制过程的能耗,提高了1-己烯的生产成本。虽然研究人员目前已通过使用更加高效的塔内件、侧线采出和隔板塔等先进精馏技术对乙烯三聚的精馏分离系统进行了设计优化,但取得的节能效果甚微[8],因此通过优化整体工艺流程,调整操作条件和物料分配,降低分离精制系统的反应溶液处理量,成为目前降低乙烯三聚制1-己烯工艺成本的有效途径。

本文采用适当方法对1-己烯制备工艺进行了优化,达到降低能源消耗目的,进一步降低1-己烯生产成本。在满足一定产品纯度和分离要求的前提下,本研究利用Aspen Plus化工模拟软件搭建工艺流程,并以现有工艺的序贯顺序优化法为基础,对精馏塔理论塔板数和进料位置进行优化。由于现有工艺只能进行一段循环,溶剂被大量蒸发冷凝,能耗较高,本文通过改变常规精馏塔的顺序以得到溶剂两段循环的新工艺,降低精馏塔对溶剂的处理量,进而有效降低能耗和投资费用。通过对原工艺和新工艺进行模拟与优化,比较分析两种工艺精馏塔能耗和年度总成本(TAC)等参数,并通过运用Aspen Plus灵敏度分析工具探究最优的溶剂两段循环比例及工艺流程操作参数。

1 模拟条件

1.1 进料与出口物流组分

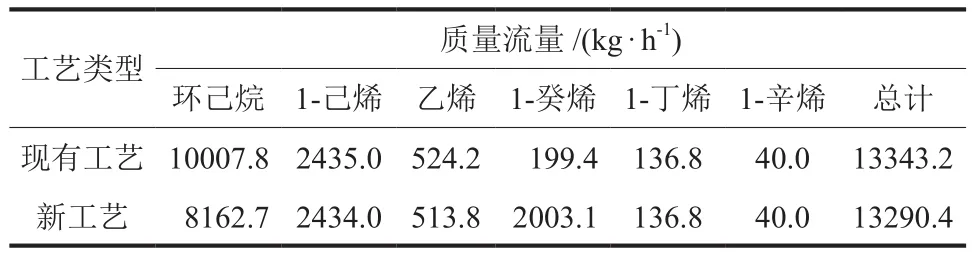

气相乙烯在压力为5 MPa、温度为110 ℃条件下进入齐聚反应器,用环己烷(甲基环己烷或庚烷)溶剂溶解铬催化剂后加入反应器,进行乙烯齐聚反应。产物主要包括未反应完的乙烯、1-己烯、溶剂、催化剂和副产物[9]。本文简化乙烯三聚反应器出口物流组分为乙烯、溶剂、1-己烯、1-丁烯、1-辛烯和1-癸烯。初始模拟条件下,乙烯进料量为3580.0 kg/h,环己烷进料量为10000.0 kg/h,两种工艺的反应器出口物流组分如表1所示。

表1 两种工艺的反应器出口物流组分Table 1 Reactor outlet composition of two processes

1.2 物性方法选择

乙烯三聚反应物体系主要包括气相乙烯和液相溶剂、1-己烯及副产物(包括1-丁烯、1-辛烯和1-癸烯等),对于物性方法选择主要参考WALSH等[10]采取的Peng-Robinson方法,研究证明该物性方法在模拟中与实验结果具有良好一致性,同时该物性方法适用于非极性或弱极性混合物。

1.3 经济性评价方法

TAC由年操作费用和设备费用两部分组成[11],计算公式如式(1)所示。

式中,AOC为年操作费用,$/a;CC为设备费用,$;N为设备回收期,a。

年操作费用主要为加热蒸汽和冷凝水的费用,设备费用主要包括精馏塔和换热器费用,其他压缩机和泵等设备费用可忽略不计。假设设备回收期为3 a,年操作时间8000 h,相关参数及计算公式[12]如表2所示。

表2 经济计算参数Table 2 Economic calculation parameters

2 乙烯三聚制备1-己烯现有工艺

2.1 工艺流程

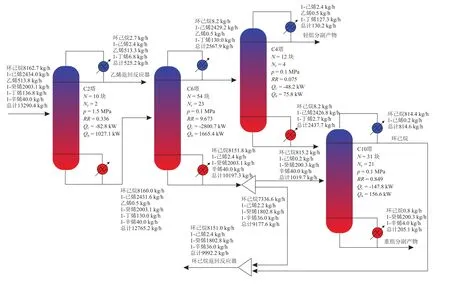

现有乙烯三聚制备1-己烯工艺流程[13-14]如图1所示。乙烯三聚反应的反应液经闪蒸罐分离出部分乙烯,绝大部分液相进入脱轻塔(C2塔),塔顶分离得少部分乙烯,塔釜液进入癸烯回收塔(C10塔),塔釜液为重组分副产物(1-辛烯和1-癸烯),塔顶馏出液继续进入溶剂回收塔(C6塔),此时塔釜为环己烷溶剂,经换热器后返回至反应器中参与反应,最终塔顶馏出液进入1-己烯纯化塔(C4塔)分离,塔釜得到1-己烯,塔顶得到轻组分副产物(1-丁烯)。

图1 乙烯三聚制备1-己烯现有工艺流程Fig.1 Existing Process flow of ethylene trimerization to prepare 1-hexene

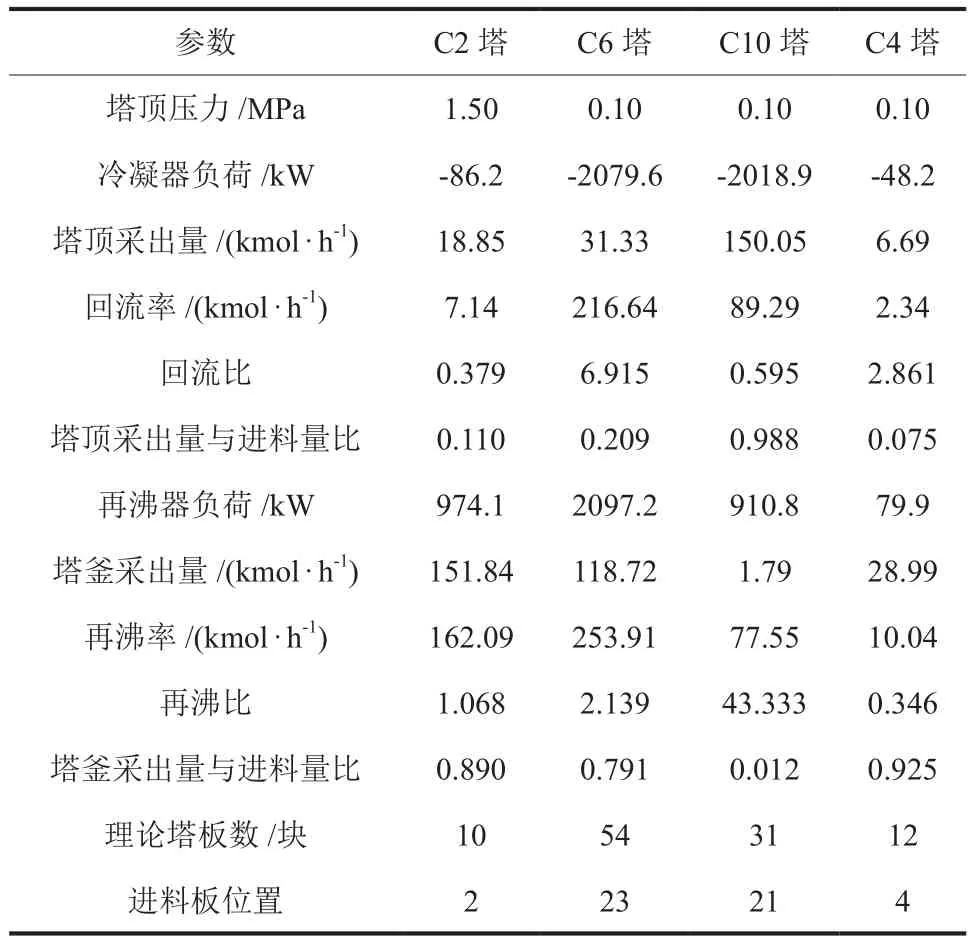

2.2 现有工艺模拟优化结果

利用Aspen Plus进行现有工艺流程模拟,对现有工艺的精馏塔塔板数和进料位置进行灵敏度分析优化,具体优化过程可参考新工艺的参数优化过程,本文不作详细介绍。现有工艺精馏塔优化结果如表3所示,最终该流程1-己烯选择性为92.42%。

表3 现有工艺精馏塔优化结果Table 3 Optimized results of distillation columns in existing process

由表3可知,C6塔和C10塔的再沸器负荷较高,两塔再沸器负荷占到整个流程再沸器负荷的74.05%,因此降低两塔的再沸器负荷有望降低能耗。

3 乙烯三聚制备1-己烯新工艺

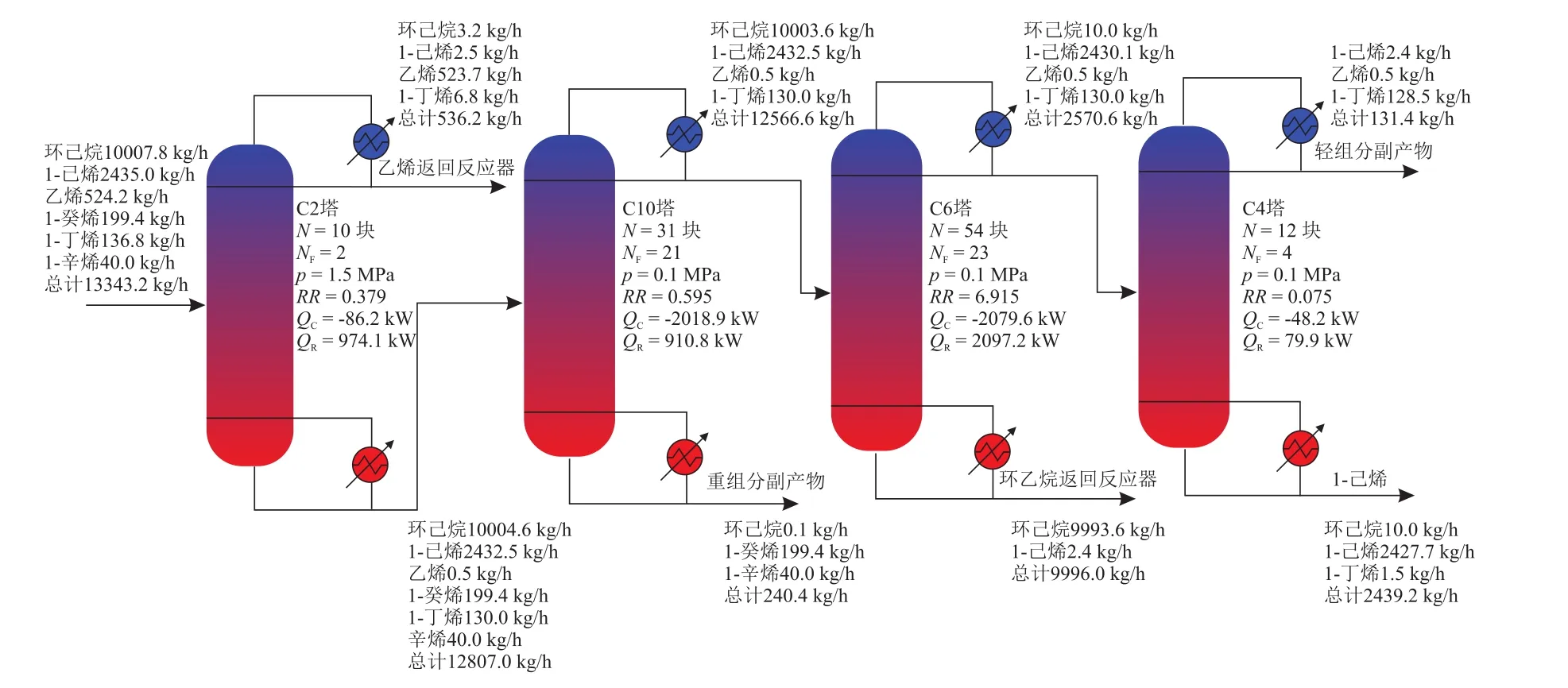

3.1 工艺流程

乙烯三聚制备1-己烯的新工艺流程如图2所示。乙烯三聚反应的反应液同样经过闪蒸罐分离出部分乙烯,分离得到的绝大部分液相进入C2塔。与现有工艺不同的是,C2塔的塔釜所得液相先进入C6塔,C6塔的塔釜所得物流为溶剂环己烷和比1-己烯更重的组分,部分物流返回至反应器中,剩余部分物流再进入C10塔。C6塔的塔顶馏出液进入C4塔,分离的液相为1-己烯,气相馏出物为轻组分副产物(1-丁烯)。C10塔的塔顶所得为环己烷,以液相返回至反应器中,实现溶剂的两段循环,C10塔的塔釜为重组分副产物(1-辛烯及C8+烯烃)。该流程中的两段循环为:C6塔的塔釜液相排出之后分为两股,该流股的大部分物流降温后以液相返回至反应器中,此为第一部分循环;剩余部分物流则进入C10塔汽化从塔顶排出冷凝后重新返回至反应器继续参与反应,此为第二部分循环。相对于现有工艺中溶剂全部被汽化后再被冷凝,本文提出溶剂少部分汽化后被冷凝(第二部分循环),大部分液相返回反应器(第一部分循环),未经历汽化冷凝过程,因此,降低了溶剂的蒸发量,有望显著降低分离过程能耗。

图2 乙烯三聚制备1-己烯新工艺流程Fig.2 New process flow of ethylene trimerization to prepare 1-hexene

3.2 参数优化

3.2.1 理论塔板数和进料位置

由Aspen Plus模拟软件中选取DSTWU模块得到简捷计算的结果作为RADFRAC模块严格计算的初值,在满足设计规定的同时,即规定塔顶轻关键组分回收率不低于0.999,塔釜重关键组分回收率不低于0.999,得到严格计算结果。在停留时间30 min和循环比例0.9的条件下,固定进料位置,利用Aspen Plus中灵敏度分析工具,以再沸器负荷最低为目标,对各塔理论塔板数进行了优化。精馏塔再沸器负荷和理论塔板数关系曲线如图3所示。由图3(a)可知,随着C2塔理论塔板数增加,C2塔再沸器负荷呈现不断降低的趋势,塔板数超过10块后,降低趋势减缓。因此,综合考虑降低能耗和节约精馏塔的设备费用,选择C2塔的理论塔板数为10 块。同理,由图3(b)~图3(d)可知,其余三塔再沸器随着理论塔板数增加表现出不断降低的趋势,因此确定C6塔、C10塔及C4塔的理论塔板数分别为54 块、31 块及 12 块。

图3 理论塔板数灵敏度分析Fig.3 Sensitivity analysis of theoretical plate numbers

进料位置影响流股间的组分组成,确定最佳进料位置不仅可减少流股混合时产生的能耗损失,还降低组分间返混现象的发生[15]。为此,确定最佳理论塔板数后,在停留时间30 min、循环比例0.9的条件下,对工艺流程的进料位置进行了优化,以再沸器负荷最低为目标进行了灵敏度分析。再沸器负荷和精馏塔进料位置关系曲线如图4所示。由图4可知,随着进料塔板数增加,再沸器热负荷先减少后增大,存在极小值点。当进料位置太靠上时,为了达到分离规定的要求,需增加回流比,导致再沸器负荷增加;而当进料位置过于靠下时,为了保证塔釜产品的纯度,则需要更多的塔釜蒸汽,导致再沸器负荷增加,因此在极值点为最佳进料位置。以图4(a)为例,C2塔在进料塔板数为2时,再沸器负荷最低,因此选择C2塔进料位置为第2块理论塔板,同理可以确定C6塔、C10塔及C4塔的最佳进料位置分别为第23块理论塔板、第21理论塔板及第4块理论塔板。

图4 进料位置灵敏度分析Fig.4 Sensitivitiy analysis of feeding positions

3.2.2 循环比例

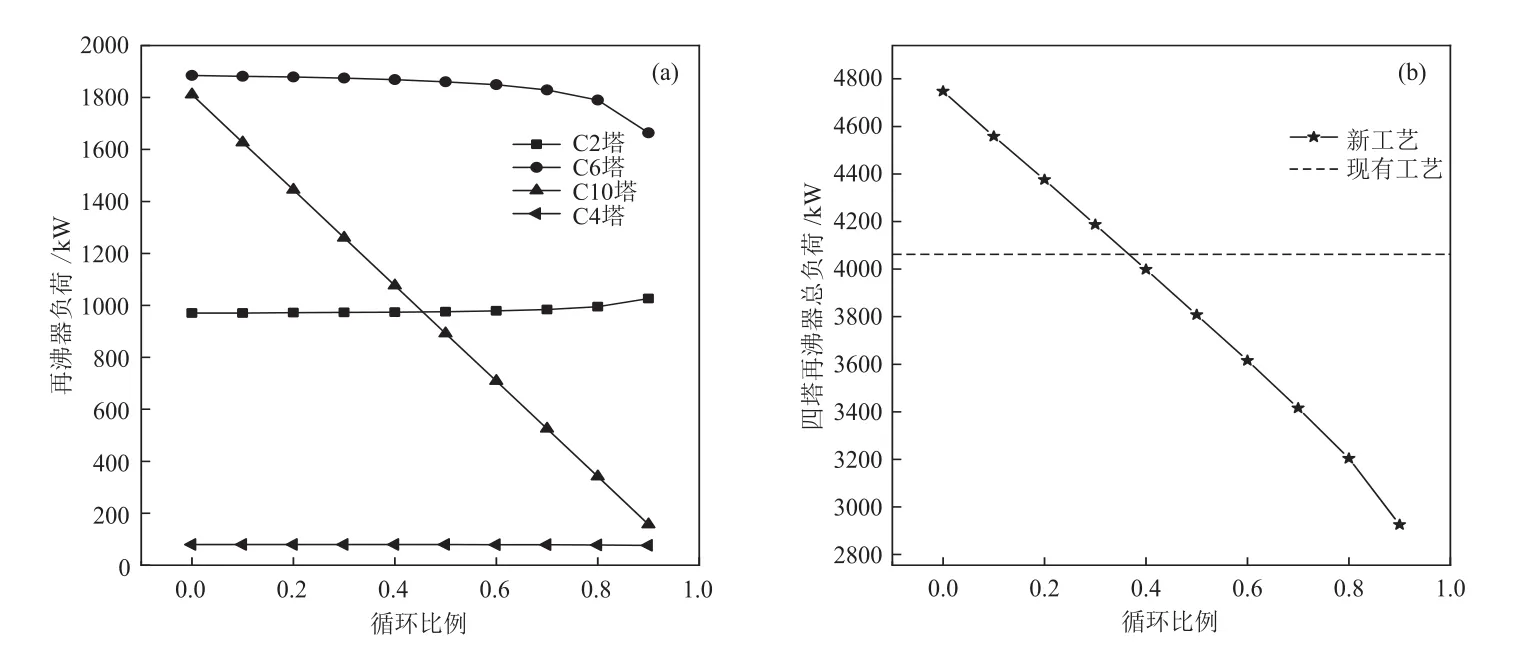

新工艺主要运用是两段循环法,循环比例优化很大程度决定了新工艺是否能节约能耗,因此需对循环比例进行研究。按前文确定的不同循环比例下的最佳理论塔板数和进料位置,在停留时间30 min条件下,以再沸器负荷最低为目标,对不同循环比例的流程进行了模拟,结果如图5所示。由图5(a)可知,随着循环比例增加,C2塔再沸器负荷有所增加,但增加幅度较为缓慢,主要原因为C2塔的进料量无明显变化;C4塔再沸器负荷无明显变化;C6塔再沸器负荷呈现降低的趋势,在循环比例0.4~0.9之间C6塔再沸器负荷降低速率加快;循环比例对C10塔再沸器负荷影响最为明显,随循环比例增加,C10塔再沸器负荷迅速降低,主要原因为循环比例越高,溶剂进入C10塔(第二部分循环)的流量就越小,故C10塔处理量显著降低。由图5(b)可知,随着循环比例增加,四塔再沸器总负荷不断减小,在循环比例0.4~0.9之间,新工艺四塔再沸器总负荷低于现有工艺,本文选取最大循环比例为0.9开展后续研究。

图5 四塔再沸器负荷随循环比例的变化Fig.5 Variation of reboiler duty of four towers with cycle ratio

3.2.3 停留时间

反应器的停留时间,即反应物料从反应器入口到出口所经历的时间,会影响反应物生成情况[16]。停留时间对反应器出料流股各组分质量流量的影响如图6所示,前 30 min 1-己烯快速增加,随后1-己烯增长速率减缓,在55 min达到最大值,与此同时副产物1-癸烯也在缓慢增加。停留时间短便于提高1-己烯的选择性,然而停留时间过短会增加后续分离过程能耗,因此需要综合考虑产物选择性和能耗,选择停留时间。

图6 停留时间对反应物的影响Fig.6 Effect of residence time on reactants

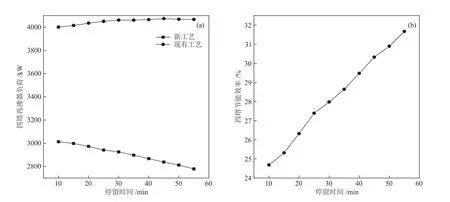

在最佳理论塔板数和进料位置不变,循环比例0.9条件下,对不同停留时间进行了流程模拟,通过对比不同停留时间对两者工艺能耗影响规律,以确定最佳停留时间。四塔再沸器总负荷和基于现有工艺的节能效率随着反应器停留时间变化关系如图7所示。由图7(a)可知,随着停留时间增加,现有工艺四塔再沸器总负荷增加,而新工艺四塔再沸器总负荷降低。两种工艺随停留时间变化趋势相反的可能原因为:现有工艺在循环量一定时,随着停留时间增加,乙烯三聚反应生成物1-癸烯增加而1-己烯减少,使C6塔的能耗有所增加,所以现有工艺的总再沸器能耗略微增加。对于新工艺而言,能耗趋势降低的原因是多因素的,在溶剂总量固定时,随着停留时间增加,1-癸烯在循环流程里富集,此时溶剂组分发生变化,环己烷减少而1-癸烯增多,就分离程度而言,1-己烯和1-癸烯的沸点相差更大,更容易分离,这可能是新工艺随停留时间增加能耗降低的原因之一。由图7(b)可知,随着停留时间增加,新工艺的四塔总节能效率不断增大。因而综合考虑停留时间对反应物选择性和能耗影响,选择停留时间为30 min。

图7 停留时间对四塔再沸器总负荷和节能效率的影响Fig.7 Effect of residence time on reboiler duty and energy saving efficiency of four towers

3.2.4 新工艺模拟优化

对循环比例0.9和停留时间30 min条件下的新工艺进行了模拟研究,新工艺精馏塔的模拟结果如表4所示。此条件下1-己烯选择性为92.38%,与现有工艺的选择性(92.42%)接近。

表4 新工艺精馏塔模拟结果Table 4 Optimized results of new process distillation column

4 不同工艺总能耗和年度总成本对比

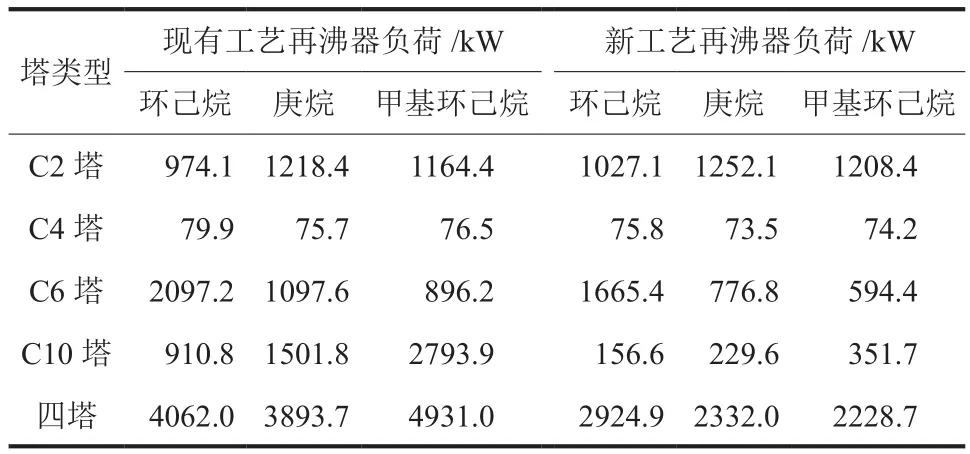

4.1 再沸器负荷对比

以环己烷、庚烷或甲基环己烷为溶剂时,两种工艺的再沸器总负荷对比如表5所示。循环比例0.9、停留时间30 min,以环己烷作为溶剂时,在C2塔中新工艺再沸器负荷比现有工艺稍高一些,但是新工艺C6塔和C10塔再沸器负荷降低趋势明显,特别是大幅降低了C10塔分离过程能耗。总的来说,新工艺再沸器总负荷比现有工艺降低了27.99%。其中,以庚烷作为溶剂时,再沸器总负荷 2332.0 kW,比起现有工艺 3893.7 kW,节约了40.11%;以甲基环己烷作为溶剂时,再沸器总负荷 2228.7 kW,比起现有工艺 4931.0 kW,节约了54.80%。这表明,该工艺不仅适用于以环己烷为溶剂的乙烯三聚反应,同样适用于其他溶剂(溶剂沸点应在1-己烯的沸点和1-癸烯的沸点之间),因此说明该新工艺具有普适性,对后续工艺开发有一定指导作用。

表5 两种工艺的再沸器负荷对比Table 5 Reboiler duty comparion of two processes

4.2 年度总成本对比

塔的设备费用可通过表2计算得出,其中塔径和塔高由Aspen Plus软件中的Tray Sizing模块直接得到。由换热器传热温差可计算换热器设备费用,传热温差主要采用两流体逆流方式,根据换热器进出口温差计算。能耗操作费用基于换热器负荷,对于不同再沸器温度所选择的蒸汽压费用不同。根据表2和式(1),可计算出不同工艺下的TAC,结果如表6所示。与现有工艺相比,改进后两段循环工艺不仅节能效果显著,设备费用也显著降低,TAC减少26.82%。以庚烷为溶剂的新工艺的TAC减少37.38%,以甲基环己烷为溶剂的新工艺的TAC减少49.50%。

表6 工艺改进前后总成本对比Table 6 Comparison of total annual costs before and after process improvement

5 结论

本文针对以环己烷为溶剂的乙烯三聚制备1-己烯工艺后续分离工段溶剂大量循环蒸发冷凝造成的能耗过高问题,提出了一种溶剂两段循环的新工艺流程,得到以下结论。

(1)在现有工艺基础上,新工艺的最大循环比例为0.9、停留时间为30 min时,现有工艺和新工艺中1-己烯选择性均能达到92.00%以上。

(2)在选择性和纯度达到要求的基础上,新工艺能耗低于现有工艺。现有工艺再沸器总负荷为4062.0 kW,新工艺再沸器总负荷为 2924.9 kW,降低了27.99%。

(3)新工艺的经济成本低于现有工艺的经济成本,现有工艺的TAC为 1561.15 × 103$/a ,新工艺的TAC为 1142.46 × 103$/a,减少了 26.82%。

(4)新工艺同样适用于其他溶剂,以庚烷为溶剂的新工艺再沸器总负荷为2332.0 kW,比现有工艺降低了40.11%,TAC减少了37.38%;以甲基环己烷为溶剂的新工艺再沸器总负荷为2228.7 kW,与现有工艺相比降低了54.80%,TAC减少了49.50%。