燃煤电厂百万吨级二氧化碳和甲烷干重整转化制合成气方案探讨

2022-12-27谢东升

石 勇,谢东升

(中石化南京工程有限公司,江苏 南京 211100)

2020年9 月第七十五届联合国大会上,中国提出了“碳达峰”、“碳中和”目标,这是我国落实《巴黎协定》的积极举措。燃煤电厂是我国CO2排放的第一大户,占总排放量的46%。将电厂排放的CO2变废为宝,对实现“双碳”目标具有积极的现实意义[1]。CH4-CO2干重整技术为解决CO2的转化问题提供了途径。目前,中国已投运或在建的碳捕获、利用与封存(CCUS)示范项目共计40余个,以煤化工、电力行业小规模的捕集驱油为主,缺乏大规模多技术组合的工业示范[2]。

针对国内大量燃煤电厂排放的CO2,本文选取典型的600 MW锅炉烟道气进行研究,提出以CH4-CO2干重整技术为核心的百万吨级CCUS成套技术,探讨以此技术实现CO2高值利用的可能性。通过CH4-CO2干重整技术,将锅炉产生的CO2转化成不同比例的合成气(n(H2)/n(CO)为 1.0、1.6 和 2.0),进而生产不同目标产品;对比不同目标产品的工艺方案、装置规模、能耗水平、建设投资和技术经济性等,寻找CO2转化利用的最佳途径。

1 国内首套CH4-CO2干重整工业化装置介绍

1.1 CH4-CO2干重整技术

CO2和CH4是典型的温室气体。在CH4和CO2进行重整反应生产合成气时(式(1)),由于没有水蒸汽参与反应,该过程被称为干重整反应[3]。由于减碳效果明显、产品附加值高,干重整技术越来越受到各界的重视。CH4-CO2干重整技术与传统的CH4-H2O蒸汽重整技术(式(2))相似,都是强吸热反应,工业上均是在管式转化炉中进行。与蒸汽重整技术相比,生产等量的有效合成气,干重整技术需要更多的热量,消耗更多的燃料[4]。理论上,在相同CH4转化率下,干重整技术的热负荷比蒸汽重整技术高15%,同时产品气中CO含量(物质的量分数)是后者的2.2倍。

干重整技术不仅能很好地解决CO2和CH4这两大温室气体的减排问题,还能产生较好的经济效益[5]。但在工程应用中,干重整技术使用的催化剂出现的积炭问题一直没有得到很好的解决,这也是至今干重整技术工业化装置较少的原因[6]。从热力学上看,干重整反应的强吸热特点,需要有高温的反应条件(≥ 850 ℃),反应过程中不可避免地会发生CO歧化反应和CH4热分解反应,尤其是在550~700 ℃区间积炭问题严重,从而导致催化剂失活和反应器堵塞等事故[7-8]。该问题的解决涉及催化剂开发、工艺条件选择和工程材料应用等多个方面。首先是要开发出抗积炭、耐高温的干重整催化剂[9-10];然后在工艺条件上控制反应过程,从动力学角度降低积炭的风险;最后是从工程角度解决富CO气体的金属尘化问题和高温临氢设备的选材问题[11]。可见,催化剂积炭问题是干重整技术工业化应用面临的难点和重点。

干重整技术在工业上的应用主要分为3类:(1)基于传统蒸汽重整技术,补充大量CO2后形成双重整技术,生产氢甲酰化合成气(n(H2)/n(CO)为1.0);(2)应用于冶金行业,基于Midrex干重整技术,生产气基直接还原铁所需的合成气(n(H2)/n(CO)为1.6);(3)天然气等低碳烃经干重整,制甲醇、乙醇和费托合成等合成气(n(H2)/n(CO)为2.0)。针对不同的目标产品,需要开发不同n(H2)/n(CO)比例合成气的生产技术。实践中,均是将干重整技术和蒸汽重整技术进行结合,形成双重整新技术,以更好地调节n(H2)/n(CO),满足下游不同产品的需要,该技术的核心是干重整催化剂。

1.2 国内首套CH4-CO2干重整工业化装置

2015年,中国石油大学(北京)成功研制了以焦炉气为原料的干重整催化剂,具有很强的抗积炭性能,CH4转化率大于 90%,产品有效气(H2+ CO)物质的量分数大于90%[12-13]。国产催化剂的成功开发,为国内干重整技术工业化应用铺平了道路,也为CO2的高值利用提供了一个新途径。2018年,中石化南京工程公司根据国产干重整催化剂的特点,开发了焦炉气干重整转化制合成气工艺包和干重整转化炉,应用在 30 × 104t/a气基直接还原铁工业示范装置中。2021年6月,该装置成功产出合格海绵铁产品,这标志着中国首套气基直接还原铁装置开发成功,也标志着中国首套干重整工业化装置应用成功[14]。其工艺流程见图1。

图1 30 × 104 t/a气基直接还原铁工业示范装置工艺流程[14]Fig.1 Process flow of industrial demonstration unit in 30 × 104 t/a gas based direct reduction iron[14]

焦炉煤气经压缩后进入净化单元,通过几组串联的塔器脱除其中的萘、噻吩、有机硫和无机硫等杂质,然后与竖炉顶流出的富CO2炉顶气混合,进入转化炉在高温下发生CH4-CO2干重整反应,生成n(H2)/n(CO)为1.6的还原气后直接进入竖炉,竖炉中还原气与球团进行复杂反应,生成优质海绵铁产品。流程最大的特点是可充分利用炉顶气中的CO2,作为干重整反应的氧化剂,将其转化成有效的合成气。本装置流程短、能耗低、收率高,还原铁单位产品能耗低至12.15 GJ/t,低于传统的高炉炼铁、熔融还原铁和粉煤气化还原铁等工艺,是直接还原铁行业中较为理想的制合成气工艺[15-16]。干重整技术首次工业应用于冶金直接还原铁行业,按照冶金全流程能耗计算,竖炉+电炉(DⅠR + EAF)短流程,比传统的高炉+转炉(BF + BOF)长流程能耗减少6%,排放的NOx减少 62%、SO2减少 74%、CO2减少32%,为企业带来了可观的经济和社会效益,是干重整技术工业应用的典型代表[17-18]。

2 燃煤电厂二氧化碳和甲烷干重整转化方案

2.1 原料规格

典型的燃煤电厂600 MW锅炉烟道气中,CO2含量(体积分数)约13.0%,通过捕集净化装置回收CO2,回收率约为 90%,操作时间为 8300 h/a,捕获CO2100 × 104t/a,产品CO2(干基体积分数)为93.9%。捕集净化后的CO2作为本装置的原料之一,规格见表1;另一原料为天然气,规格见表2。

表1 原料CO2规格Table 1 Specification of raw CO2

表2 原料天然气规格Table 2 Specification of raw natural gas

2.2 目标产品选择

工艺流程设计以CO2和CH4为原料,经过干重整转化装置生产n(H2)/n(CO)为1.0、1.6和2.0的3类合成气产品(分别以Case1、Case2和Case3表示),以满足下游不同目标产品的需求。工业上此3类合成气需求量最大,其适用范围和典型的目标产品选择如下。

Case1:羰基合成和氢甲酰化都需要富CO合成气,利用干重整技术将CO2转化成n(H2)/n(CO)为1.0的合成气,再生产富CO气体,以满足下游醋酸、醋酐和丁辛醇等生产装置的需求。本文中,n(H2)/n(CO)为1.0合成气目标产品选取醋酸,进行装置能耗分析和技术经济评价。

Case2:冶金行业中气基直接还原铁要求合成气n(H2)/n(CO)为 1.5~1.8,产品有效气(H2+ CO)物质的量分数大于90%,这是CO2转化利用的第2个典型应用场景。我国钢铁工业作为碳排放大户,其焦炉气资源大多被直接烧掉。可以利用焦炉气为原料,经干重整生产直接还原铁[18],既提高炼铁质量又减少了碳排放。国内首套焦炉气干重整生产直接还原铁装置已经成功投产。本文中,n(H2)/n(CO)为1.6合成气目标产品选取直接还原铁。

Case3:甲醇、乙醇、乙二醇和费托合成等大量化工过程都要求n(H2)/n(CO)为2.0的合成气。以甲醇为目标产品,联合干重整和蒸汽重整形成双重整工艺生产甲醇合成气,再进行甲醇合成和精馏。该工艺规避了流程长、投资大和污染高的煤化工装置,不用增加变换设备,就解决了煤化工产品气中氢碳比例不均的技术问题。该方案又区别于天然气蒸汽转化补碳后,再制甲醇的路线,其突破了传统蒸汽转化催化剂受CO2含量限制的要求,能够转化更多的CO2和CH4。本文中,n(H2)/n(CO)为2.0合成气目标产品选取甲醇。

2.3 合成气产品规格

以合成气产量(标况计,下同)100000 m3/h的单系列转化装置为基础进行方案设计,不同规模增设相应系列套数即可。不同方案下,单系列合成气产品规格见表3。

表3 不同方案中合成气产品规格Table 3 Specifications of syngas product in different cases

2.4 工艺流程

3种不同目标产品所需的合成气,均通过同一标准转化装置进行生产,在装置内进行合成气比例调整。原料天然气先经压缩增压,然后通过脱硫装置除去有机硫和无机硫,脱硫后的天然气分别去作为原料和燃料。另一股原料CO2也先经过压缩机增压,然后进入脱硫后的原料气管线。原料气在进入转化炉前再补入定量的蒸汽,通过交叉限幅的先进控制,对CH4、CO2和H2O进行比例调节,在高温高压的转化炉内进行干重整、蒸汽重整和水汽变换等复杂化学反应,最后在转化炉出口生成目标产品要求比例的粗合成气。

出转化炉的高温合成气经过热量回收,然后进入脱碳单元脱除其中未反应的CO2,CO2经过再生后返回转化炉继续反应。脱碳后的合成气产品经过变温吸附(TSA)干燥、压缩、分离处理,生产特定n(H2)/n(CO)的合成气出界区,以满足下游不同目标产品的需要。余热回收装置利用高温工艺气和烟道气中的余热,生产高压蒸汽供装置使用或送出界外。CH4-CO2干重整定制不同比例合成气流程见图2。

图2 CH4-CO2干重整定制合成气流程Fig.2 Customized syngas process of CH4-CO2 dry reforming

2.5 方案设计特点

分析不同目标产品设计的CH4-CO2干重整定制合成气方案,发现其主要特点有:(1)流程通用性较强。不同的目标产品所需合成气均可由同一套标准流程生产,可达到定制合成气的目的。(2)可根据目标产品的市场状况,在一定范围内调整合成气比例,丰富了客户的技术调节手段。(3)设计了交叉限幅的先进控制系统,实现了原料配比合理、反应燃烧耦合良好、装置自动变负荷运行等,以达到精确控制合成气比例的目的。(4)单系列标准转化装置按100000 m3/h合成气规模设计,不同规模增设相应系列套数即可,方便后续产能的增减。

3 不同方案能耗和技术经济性分析

3.1 装置规模分析

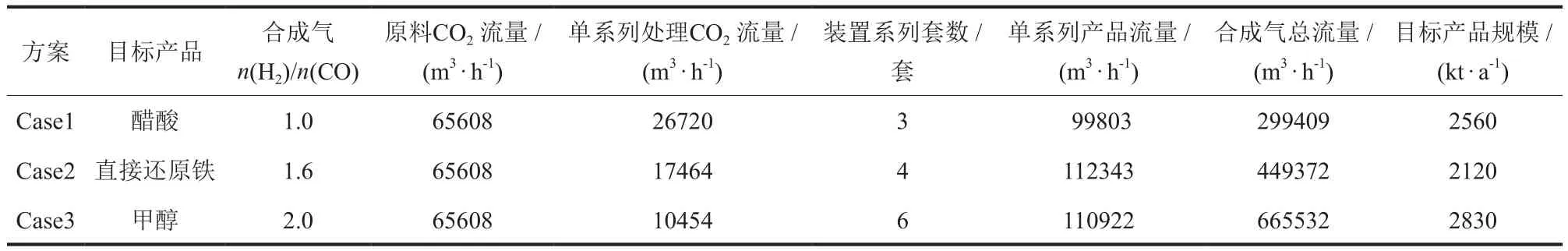

不同方案对应的标准装置系列套数及产品规模见表4。从表4可以看出,年转化百万吨级的CO2,不同目标产品需要不同套数的标准合成气装置,生产n(H2)/n(CO)为 1.0、1.6和 2.0的合成气,分别需要3套、4套和6套标准合成气装置,进而能够生产 2560 kt/a醋酸、2120 kt/a直接还原铁和2830 kt/a甲醇。单套装置生产负荷范围为60%~115%,客户可根据市场需求在多套装置间进行调节。

表4 不同方案装置和产品规模Table 4 Unit and product scale in different cases

3.2 能耗计算

针对3种目标产品,分别对其干重整制合成气流程进行物料衡算和消耗计算,并计算单系列标准合成气装置综合能耗,数据见表5。从表5可以看出,Case1以醋酸为目标产品,装置的单位合成气综合能耗为 25.39 GJ/km3;Case2 以生产直接还原铁为目标产品,综合能耗为20.08 GJ/km3,可为冶金行业提供工业示范数据;Case3以甲醇为目标产品,综合能耗为17.38 GJ/km3。由此可见,合成气n(H2)/n(CO)比例越高,装置单位产品综合能耗越低,以甲醇为目标产品时,转化装置的综合能耗最低。因此,从能耗角度分析,生产甲醇合成气是百万吨级CO2干重整转化利用的最佳方案。国内煤制甲醇工厂众多,联合电厂烟气CO2捕集装置,稍加技术改造就能形成CCUS示范工厂。

表5 不同方案物耗和能耗Table 5 Material and energy consumption in different cases

3.3 技术经济性分析

预设百万吨级CO2捕集单元的建设投资为53965 × 104CNY,转化单元单系列标准合成气装置的建设投资为 83276 × 104CNY,将捕集单元和转化单元(多系列)的建设投资进行加权,即为整个项目的工程建设总投资。技术经济性计算基础为:南京地区天然气价格(含税价,下同)2.75 CNY/m3、合成气价格 1.39 CNY/m3,CO2交易价 70 CNY/t[19-20]。对3种方案进行了建设投资估算,并结合南京地区的原料和产品价格进行了技术经济性分析,数据对比见表6。从表6可以看出,不同方案的工程建设总投资和技术经济性指标差异较大。Case3为相对最佳方案,其工程建设总投资为636669 × 104CNY,合成气制造成本为1.05 CNY/m3,投资内部收益率(税后)为14.17%,静态投资回收期为7.9 a。尽管Case3建设投资额较大,但合成气产量也较大,单位制造成本最低、内部收益率最高、投资回收期最短、经济效益最好。

表6 不同方案技术经济性Table 6 Technical economy of different cases

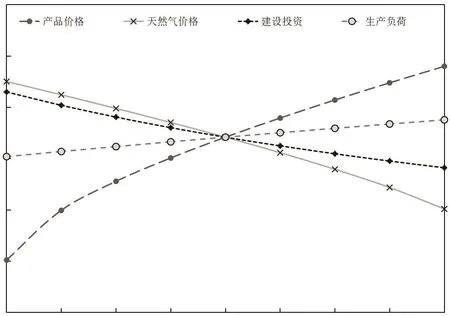

取天然气价格、合成气产品价格、生产负荷、建设投资作为敏感因子,对Case3内部收益率进行了敏感性分析,结果见图3。从图3可以看出,敏感程度从高到低分别为产品价格、天然气价格、建设投资、生产负荷。当产品价格下降5.2%,或天然气价格上升6.0%,项目达到盈利临界点。可见,项目盈利状况与原料天然气和合成气产品的价格密切相关。根据Case3达产期第二年的数据,绘制了项目盈亏平衡分析图(图4)。从图4可以看出,当生产负荷超过53.47%时,项目可盈利。可见,盈亏平衡点处产量较低,项目可抵御一定程度市场需求的下降,投资风险较低。

图3 项目敏感性分析Fig.3 Sensitivity analysis of project

图4 项目盈亏平衡分析Fig.4 Break-even analysis of project

4 结论

CH4-CO2干重整技术已在 30 × 104t/a气基直接还原铁项目上形成工业化应用,减排效果明显,经济效益良好。干重整技术为燃煤电厂CO2高值利用提供了可能。本文以燃煤电厂600 MW锅炉年产百万吨级CO2为原料,基于不同目标产品,设计了n(H2)/n(CO)为1.0、1.6和2.0的3种合成气技术方案,并得出以下结论。

(1)比较不同方案的装置规模、能耗水平等,发现生产甲醇合成气(n(H2)/n(CO)为2.0)综合能耗最低。该方案需要建设1套CO2捕集和6套100000 m3/h干重整转化装置,能够产生5524500 km3/a合成气,供下游生产2830 kt/a甲醇产品,合成气装置单位综合能耗为 17.38 GJ/km3。

(2)比较不同方案的建设投资、技术经济性等,发现生产甲醇合成气的工程建设总投资为636669 × 104CNY,合成气制造成本为 1.05 CNY/m3,投资内部收益率(税后)为14.17%,静态投资回收期为7.9 a,为3种方案中的最佳方案。该方案中,项目效益对原料天然气和合成气产品的价格较为敏感,项目盈亏平衡点处生产负荷为53.47%,投资风险较低,技术经济性较好。

燃煤电厂百万吨级CO2制甲醇合成气方案,具有工艺通用性强、减排效果明显、能耗水平较低和技术经济性较好等优势,代表了我国燃煤电厂CO2高值利用的发展方向,最有可能形成规模化的CCUS工业示范,对我国早日达成“双碳”目标具有积极的现实意义。