不同类型石英玻璃的振动能量损耗特性对比分析

2022-12-27张晓强孙元成贾永雷杜秀蓉宋学富祖成奎朱永昌

张晓强,孙元成,贾永雷,潘 瑶,杜秀蓉,宋学富,祖成奎,朱永昌

(1.中国建筑材料科学研究总院,北京 100024;2.国防科技大学前沿交叉学科学院,长沙 410073)

0 引 言

石英玻璃是由二氧化硅单一组分构成的非晶态固体材料,具有热膨胀系数小、化学性质稳定、光学和电学性能优良等特点,这些优异性能使其成为一种重要的基础性工业技术玻璃,被广泛应用于光学、电子、半导体等科技领域[1]。石英玻璃的振动能量损耗特性是独具特色的一种力学性能,振动能量损耗又称内耗、内摩擦或者阻尼,是指物体在与外界环境完全隔绝的条件下发生振动,由内部微观结构因素引起振动衰减,机械能转化为其他能的一种物理现象。在常温条件下,石英玻璃相对于大多数固体材料具有较小的振动能量损耗,且各向同性,易制备,可加工性强,在引力波探测、固态波谐振陀螺、微机电系统等精密工程项目中成为制作关键器件的首选材料[2-4]。

但是,受制备工艺和生产条件影响,不同类型或不同批次石英玻璃会在化学组分和结构方面存在差异,进而导致机械振动能量损耗特性不同。具备怎样特点的石英玻璃才具有更小的振动能量本征损耗是近年来业内研究的热点课题之一。目前,石英玻璃按照制备工艺主要划分为五类:Ⅰ类、Ⅱ类、Ⅲ类、Ⅳ类和Ⅴ类[5-6]。Ⅰ类石英玻璃又称电熔石英,由电热法产生高温将石英砂在真空或气氛环境中热熔形成,金属杂质含量受石英砂和装载熔融石英容器的纯度影响,一般大于25 ppm(1 ppm=10-6),羟基含量小于10 ppm。Ⅱ类石英玻璃又称气炼石英,是以氢氧焰为热源将洒落在基底上的石英砂逐层热熔堆积而成,金属杂质含量取决于石英砂纯度,一般大于10 ppm,羟基含量为30~400 ppm。Ⅲ类石英玻璃以含硅化合物为原料,以氢氧焰为热源,基于化学气相沉积原理合成,金属杂质含量小于1 ppm,羟基含量为200~1 500 ppm。Ⅳ类石英玻璃合成原理类似于Ⅲ类,但采用等离子体作为热源,避免引入羟基,羟基含量小于2 ppm,金属杂质含量小于1 ppm。Ⅴ类石英玻璃以含硅化合物为原料,氢氧焰为热源,首先制备出二氧化硅多孔疏松体,再经过排气、脱羟、玻璃化等工序制得,金属杂质含量小于1 ppm,羟基含量为0.1~100 ppm。除了在金属杂质含量、羟基含量等化学组分方面存在差异,这五类石英玻璃还在氧空位、气泡、条纹、应力等微观和宏观缺陷方面存在差异[7]。

美国雪城大学的研究人员对棒状石英玻璃样品的振动能量损耗进行了测试,其中Ⅲ类石英玻璃(直径8 mm,振动频率384 Hz)的本征损耗达到0.49×10-8[8]。日本东京大学的研究人员对比了不同牌号石英玻璃的本征损耗,主要涉及Ⅱ类、Ⅲ类和Ⅴ类石英玻璃,研究结果表明,Ⅲ类和Ⅴ类石英玻璃相对于Ⅱ类石英玻璃具有更小的本征损耗[9-10]。国防科技大学的研究人员以柱型谐振子为研究对象,证实石英玻璃的本征损耗较金属材料至少低两个数量级,石英谐振子的机械品质因数可突破2.5×107[11-13]。中国建筑材料科学研究总院的研究表明,退火和刻蚀工序能够显著降低石英玻璃的振动能量损耗[14-15]。但是,国内外关于石英玻璃振动能量损耗机理的报道仍然较少。

本文针对Ⅰ类、Ⅱ类、Ⅲ类、Ⅳ类石英玻璃,通过自由振荡衰减法测试对比振动能量损耗特性,然后从材料的化学组分和结构缺陷方面分析影响因素及作用机理,最终为石英玻璃的相关领域应用提供实验依据和选材参考。

1 实 验

1.1 样品制备

石英玻璃材料由中国建筑材料科学研究总院下属石英与特种玻璃研究院提供,材料牌号分别为JC-H01(Ⅰ类)、JC-K02(Ⅱ类)、JC-Z03(Ⅲ类)和JC-H03(Ⅳ类)。首先将原料加工成φ35 mm×40 mm棒料毛坯,再进行退火处理,以消除材料内部热应力和加工引入的机械应力;然后通过“一次装卡成型”工艺将棒料毛坯加工成半球谐振子[16],其结构示意图和实物图如图1所示。加工尺寸误差为±0.01 mm,谐振子未经过退火处理。每种材料加工三个谐振子,测试结果取三者的平均值。采用湿法刻蚀工艺对谐振子表面进行酸蚀处理,刻蚀液由氢氟酸、缓蚀剂和去离子水配制而成,温度为(40±0.5)℃。

图1 半球谐振子结构示意图和实物图

1.2 测试原理及其装置

机械振动能量损耗大小一般用1/Q表示,又称损耗因子,Q为振动体的机械品质因数。采用自由振荡衰减法对谐振子的Q值进行检测,计算公式为[12]

(1)

式中:fr为振子的振动频率;τ为振子的自由振荡衰减时长,即振子从开始振荡到振幅衰减至初始值的1/e时所用时长。

对于半球谐振子,测量时谐振子以固有频率振动,振动模态及波形示意图如图2所示。通过检测半球谐振子固有振动频率和振荡衰减时长计算出机械品质因数或能量损耗因子。

图2 半球谐振子振动模态及波形示意图

在实际检测过程中,除了样品材料本身造成能量损耗外,空气阻尼、锚固阻尼以及样品表面质量等因素也是振动能量损耗源,所以损耗大小是多种因素共同作用的结果,用公式表达为[9]

(2)

式中:1/Qair为空气阻尼效应造成的损耗;1/Qsup为样品夹持方式或支撑体振动造成的锚固损耗;1/Qsurf为样品表层材料造成的表面损耗;1/Qint为材料的本征损耗;1/Qoth为其他损耗。

根据上述原理设计Q值测试装置,如图3所示。将半球谐振子固定在金属基座上,由橡胶球敲击作为振动激励,整个振动衰减过程在真空腔体(真空度为0.01 Pa)内进行。使用激光测微仪采集谐振子壳体的振幅、频率等振动信息并经过信号处理获取fr和τ,测试过程在室温(22.0±1)℃下进行,谐振子Q值重复测量误差小于±5%。

图3 半球谐振子Q值检测装置示意图

1.3 石英玻璃材料成分及缺陷检测

采用电感耦合等离子体发射质谱仪(ICP-MASS)检测石英玻璃中13种金属元素(铝、铁、钙、镁、钛、镍、锰、铜、钴、锂、钠、钾、硼)的含量。参照标准《光学石英玻璃》(JC/T 185—2013)对四种类型石英玻璃中的气泡、条纹、氧空位、羟基和应力进行检测。

2 结果与讨论

2.1 表面损耗对Q值的影响

对谐振子进行多次湿法刻蚀并检测每次刻蚀后的Q值,结果如图4所示。

图4 半球谐振子Q值随刻蚀深度的变化规律

随着刻蚀深度增加,不同类型石英玻璃谐振子的Q值呈现不同变化过程。刻蚀之前,所有谐振子的Q值在1万左右;刻蚀1 μm后,谐振子Q值都明显增大并出现差异;随着刻蚀深度继续增加,Ⅰ类和Ⅱ类石英玻璃谐振子的Q值分别基本维持在60万和150万左右,而Ⅲ类和Ⅳ类石英玻璃谐振子的Q值显著增大,刻蚀深度达到4 μm后Q值分别基本稳定在950万和560万左右。

在之前的研究中探讨了表面损耗的来源,即亚表面微裂纹导致的微界面摩擦和裂纹尖端扩展是表面损耗的主要原因[14]。本实验中,随着刻蚀深度增加,亚表面微裂纹被逐渐打开,尖端被钝化,振动过程中发生的微界面摩擦或裂纹尖端扩展效应逐渐减弱,所以表面损耗随着刻蚀深度增加而逐渐减小,谐振子的Q值明显增大。不过,不同类型石英玻璃谐振子的Q值随着刻蚀深度增加,涨幅明显不同。根据式(2)可知,影响Q值大小的有空气阻尼、锚固损耗、表面损耗、本征损耗和其他损耗。本实验中,谐振子在真空条件下振动,因此空气阻尼可以忽略不计;谐振子壳体与中心柱一体化的设计可以有效避免锚固损耗。所以,影响Q值大小的主要是表面损耗和本征损耗。Ⅲ类石英谐振子的Q值涨幅最大,Q值增长到950万后基本趋于稳定,说明由亚表面微裂纹导致的表面损耗已完全去除,制约Q值的主要是材料的本征损耗。同理,其他类型石英玻璃谐振子的Q值变化规律也是如此,只不过Q值的最大值存在明显差异,这充分说明不同类型石英玻璃的本征损耗存在明显差异。

既然表面损耗随着刻蚀深度的增加而逐渐减小,那么初始表面损耗可以通过谐振子的最大损耗值与最小损耗值相减得到,如式(3)所示。

(3)

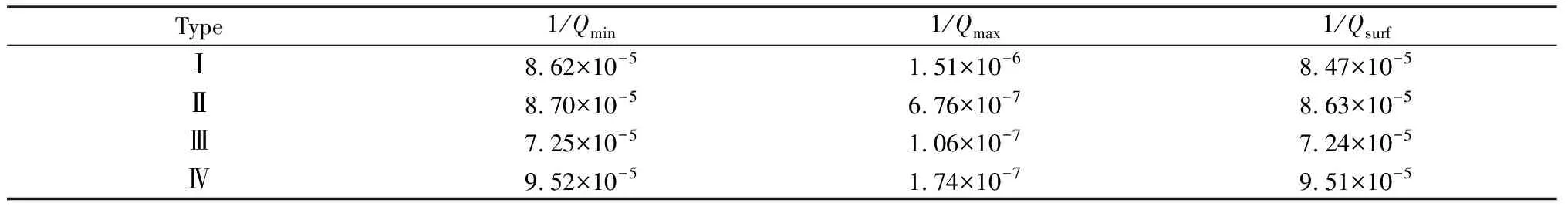

式中:1/Qsurf为表面损耗;1/Qmin为刻蚀前最大损耗值;1/Qmax为刻蚀后最小损耗值。根据式(3)计算得到四种类型石英玻璃半球谐振子在加工成型后的表面损耗,结果见表1。

表1 石英玻璃半球谐振子的表面损耗

从表1中可以看出,石英玻璃半球谐振子的表面损耗在10-5数量级,但不同谐振子的表面损耗大小存在一定差异。这种差异主要来源于两方面:(1)测量误差。对于自由振荡衰减法,能量损耗越大,则振动频率和衰减时长的取值误差越大。(2)材料可加工性能差异。尽管采用了同样的加工工艺,但是不同类型石英玻璃在硬度、强度等机械性能方面的微小差异会导致不同的加工效果,从而造成表面损耗差异。

2.2 本征损耗对比与分析

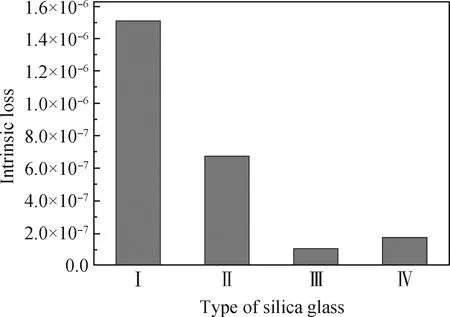

从图4中可以看出,当刻蚀深度大于4 μm时,Q值基本趋于稳定,此时抑制Q值进一步提高的主要是材料的本征损耗,取Q值最大值并转换为损耗值,对比结果如图5所示。Ⅰ类、Ⅱ类、Ⅲ类和Ⅳ类石英玻璃的本征损耗分别为1.51×10-6、6.76×10-7、1.06×10-7和1.74×10-7。

图5 不同类型石英玻璃的本征损耗对比

为分析本征损耗差异的原因,进一步测试对比了制作半球谐振子所用四种类型石英玻璃中金属杂质、氧空位、羟基、气泡、条纹和应力这六种材料缺陷的含量和等级,结果见表2。从形成机制及存在形式的角度阐述微观和宏观缺陷对材料本征损耗的影响。

(1)金属

石英玻璃中金属杂质含量取决于原料的纯度和玻璃制备工艺。四种类型石英玻璃中的金属杂质含量如表2所示。Ⅰ类和Ⅱ类石英玻璃以石英砂为原料在高温下熔融而成,由于石英砂主要来源于天然石英矿,所以其中金属杂质含量较高。此外,Ⅰ类石英玻璃在石墨坩埚中熔制而成,石墨坩埚中的金属杂质会在高温下扩散渗透进入石英玻璃,从而进一步增加了玻璃中的金属杂质含量。Ⅲ类和Ⅳ类石英玻璃以化学提纯后的含硅化合物为原料,通过化学气相沉积过程生长而成,所以金属杂质含量都小于1 ppm。此外,Ⅲ类和Ⅳ类石英玻璃中金属以碱金属为主,Ⅰ类和Ⅱ类石英玻璃中含量较多的金属类型有碱金属和铝。

表2 四种类型石英玻璃中的缺陷含量和等级

石英玻璃是典型的短程有序、长程无序非晶态,其基本结构单元是硅氧四面体,四面体之间通过架桥氧连接形成无规则网络结构,如图6(a)所示。金属作为杂质元素存在于石英玻璃的网络结构中,其位置主要有两种:一种是在金属杂质之间以金属键结合形成微小的“晶体颗粒物”,镶嵌于石英玻璃网络结构空隙处;另一种是金属原子打破硅氧键并参与结构重组,形成新的网络结构,如图6(b)所示。无论哪种形式,金属杂质都相当于“阻尼因子”,增大了材料的本征损耗。当金属杂质以“晶体颗粒物”存在于网络结构时,一方面,金属的本征损耗在10-2~10-4数量级,远大于石英玻璃;另一方面,“晶体颗粒物”与石英玻璃之间存在界面,界面处更容易发生振动能量损耗。当金属以离子形式存在于网络结构时,主要通过离子键与氧结合。硅氧键兼具离子键和共价键特征并且以共价键为主,所以硅氧键的键强要大于杂质金属离子键的强度。键强越大,原子与原子之间的相互作用越接近于理想的弹性碰撞,动能在原子之间无损失传递;键强较小,则原子与原子之间的相互作用属于非弹性碰撞,一部分动能转换为内能。

图6 石英玻璃网络结构示意图

(2)氧空位

氧空位缺陷是SiO2熔融体在高温非氧化气氛下热分解形成的。表2中列出了四种类型石英玻璃中的氧空位含量。Ⅰ类石英玻璃由石英砂在真空气氛下经过高温烧结而成,氧元素只能源自石英砂本身,随着高温熔融流动以及热分解的进行,容易产生氧空位。Ⅱ类和Ⅲ类石英玻璃在氢氧焰中熔制而成,氢氧焰提供了充足的羟基来占据氧空位,因此很难产生氧空位。但是,Ⅱ类石英玻璃是由石英砂在氢氧焰的高温下熔制而成,石英砂颗粒熔融形成小液滴状的高黏度液态SiO2,羟基不易扩散进液滴内部,因此会残留氧空位。Ⅳ类石英玻璃在大气等离子条件下生长,在氧原子不充足的情况下会形成氧空位。氧空位会破坏网络结构应有的连续性和完整性,是可能导致振动能量损耗的耗散源之一。

(3)羟基

石英玻璃中羟基含量取决于材料制备过程中羟基的参与程度,羟基的参与程度越高,则玻璃中的羟基含量越高。表2中列出了四种类型石英玻璃中的羟基含量。Ⅰ类石英玻璃由石英砂在真空气氛下熔制而成,羟基主要源自石英砂本身,因此羟基含量低。Ⅱ类和Ⅲ类石英玻璃以氢氧焰作为热源,羟基在石英玻璃的熔制和生长过程中的参与程度很高,所以这两类石英玻璃中羟基含量很高。Ⅱ类石英玻璃以石英砂为原料,石英砂颗粒熔融形成小液滴状的高黏度液态SiO2,羟基不易扩散进液滴内部,因此其羟基含量低于以化学气相沉积方式生长而成的Ⅲ类石英玻璃。Ⅳ类石英玻璃在无羟基的等离子体火焰中沉积而成,所以其羟基含量最低。

通过比较发现,石英玻璃的本征损耗与羟基含量并无明显关联,但Numata等[9-10]对比了不同羟基含量的Ⅲ类石英玻璃的本征损耗,结果显示降低羟基含量有利于降低材料的本征损耗。这说明羟基对石英玻璃的本征损耗有影响,但同金属、气泡等其他因素相比,羟基占次要地位。氢离子的存在会改变石英玻璃的局部网络结构,主要以羟基形式占据硅氧四面体中一个或者多个氧原子的位置。但氢离子质量小且氢氧键结合力强,所以在振动过程中产生的阻尼效果较小。

(4)气泡

气泡是石英玻璃中呈球形或椭球形的气态不均匀体,大小从μm级到mm级。通常Ⅰ类和Ⅱ类石英玻璃中气泡含量较多,而Ⅲ类和Ⅳ类石英玻璃中较少。Ⅰ类和Ⅱ类石英玻璃的原料石英砂颗粒间充满气体,高温熔融过程中石英砂由固态变为液态并将颗粒间隙里的气体逐渐排除。但是,当熔融温度控制不当或温度场不均匀时,会导致气体未能及时排出从而被禁锢在石英玻璃体内形成气泡。Ⅲ类和Ⅳ类石英玻璃以化学气相沉积的方式逐层生长,产生气泡的概率大大减小。

本实验中所用Ⅲ类和Ⅳ类石英玻璃的气泡等级为1级,即没有气泡;Ⅱ类石英玻璃的气泡等级为2级,即每100克玻璃中存在直径为0.03~0.30 mm的气泡数量不超过5个;Ⅰ类石英玻璃的气泡等级为3级,即每100克玻璃中存在直径为0.03~0.30 mm的气泡数量不超过30个。受限于检测技术,现有标准《光学石英玻璃》(JC/T 185—2013)关注的是直径大于0.03 mm的气泡,但是不排除石英玻璃中存在微米级甚至纳米级气泡的可能性,特别是Ⅰ类和Ⅱ类石英玻璃,其内部残留微小气泡的概率更大。气泡会破坏石英玻璃的结构连续性和完整性,对机械波的传播形成吸收“陷阱”,从而增大材料的本征损耗。

(5)条纹

条纹是玻璃态不均匀体,其化学组分与基体玻璃相同,但折射率、密度等物理性能与基体玻璃存在差异。石英玻璃一般在高温摊流、拉管、拉棒过程中更容易产生条纹。本实验中所用石英玻璃取自块体原料,所以条纹等级均为1级,即没有条纹缺陷。但是,从结构角度分析,条纹区域玻璃的微观结构不同于基体玻璃,必定导致其损耗特性产生变化。Numata等[9]认为条纹可能会增大石英玻璃材料的本征损耗,其作用机理有待进一步通过实验验证和分析。

(6)应力

玻璃中的应力一般分为三类:结构应力、热应力和机械应力。结构应力属于永久应力,是玻璃化学组分不均匀导致结构不均匀而产生的应力。相邻部分的化学组成不同,热膨胀系数之间存在差异,在温度达到常温后,相邻部分收缩不同,导致玻璃产生应力。热应力是玻璃冷却到应变点以下成为弹性体后由温度梯度所产生的应力。机械应力是指玻璃在拉伸、挤压或扭转等外力作用下发生应变,内部产生抵抗应变的力。当外力去除时,通常情况下机械应力随即消失,但有时也会有一部分残留在玻璃体内。热应力和机械应力都可以通过退火工序消除。

本实验中所用石英玻璃均不存在结构应力或热应力,但样品经过机械加工而得,所以玻璃表层残留有机械应力。之前的研究[14]结果表明,机械应力会增大材料的本征损耗,应力都存在缓慢释放过程,温度、振动等外界干扰都会加速应力的释放,同时伴随能量的消耗。因此,图5中Ⅰ类、Ⅱ类、Ⅲ类、Ⅳ类石英玻璃的本征损耗应比测量值更小。

3 结 论

(1)Ⅰ类和Ⅱ类石英玻璃的本征损耗明显大于Ⅲ类和Ⅳ类石英玻璃,主要是由金属杂质含量高和气泡等级低造成的。

(2)羟基含量不是影响石英玻璃本征损耗的主要因素。

(3)表面损耗是石英玻璃器件振动能量损耗的重要来源之一,湿法刻蚀是一种消除表面损耗的有效手段。

后续仍需针对不同类型、不同牌号的石英玻璃,从材料组分、微观结构、力学特性和能量损耗等方面进行大量对比研究工作,以确定缺陷类型对材料本征损耗影响的主次关系,进一步阐明石英玻璃的本征损耗机理。构建振动能量损耗与物质组分及结构的映射关系,能够为玻璃结构以及凝聚态物理提供一种有效的研究手段。