玻璃抗均布载荷特性研究进展

2022-12-27杨鹏慧王衍行李现梓李家满朱治国祖成奎

杨鹏慧,王衍行,李现梓,韩 韬,李家满,朱治国,祖成奎

(1.中国建筑材料科学研究总院有限公司,建材行业特种玻璃制备与加工重点实验室,北京 100024;2.青岛金晶股份有限公司,技术中心,青岛 266500)

0 引 言

玻璃作为一种典型的脆性材料,在拉伸或压缩条件下达到较小应变值时即发生破坏失效,在玻璃达到破坏应变失效前,材料力学特性表现为弹性,符合弹性材料的力学特性[1]。玻璃破坏形式表现为脆性断裂,破坏过程是在压剪应力作用下材料内部发生滑移,诱发微裂纹的产生、长大,导致裂纹成核,同时剪切应力会对材料内部微裂纹的成核产生驱动作用,最后形成裂纹。在外加载荷的作用下,裂纹方向与主应力方向存在着一定的夹角。由于应力波的透射和反射会产生双向压缩,在双向压缩的作用下裂纹尖端的应力场出现拉伸应力,当拉伸应力足够大时,裂纹就会沿着垂直于尖端最大拉应力的方向扩展。而微裂纹迅速融合并快速扩展,最终形成宏观裂纹导致玻璃破坏[2-3]。

影响玻璃抗载荷的主要因素有玻璃强度、构件形状与尺寸、边部连接方式和服役温度等。玻璃抗压强度约是抗拉强度的15~20倍,因此玻璃破坏多由受拉所引起,玻璃抗拉强度越高,表明其抗载荷能力越强[4-5]。玻璃构件形状越复杂,抗载荷能力就会越低,若以圆形截面玻璃瓶的抗压强度为100%,椭圆形玻璃瓶(长短轴之比为2∶1)的为50%,而正方形瓶的就只有10%~25%[6];构件尺寸越大,抗载荷能力越低。边部采用软连接可缓冲玻璃受力而产生的尺寸效应,提高玻璃抗载荷能力;同时增大边部连接宽度,也可改善玻璃抗载荷性能。应用环境温度高时,玻璃强度呈线性衰减,玻璃抗载荷能力显著降低。

玻璃承受的载荷主要分为两种:均布载荷和非均布载荷,其中均布载荷是指玻璃各点受力大小和方向相同,典型如高压液位计用玻璃视窗、汽车/高铁/飞机用风挡玻璃、高层建筑用玻璃幕墙、啤酒/汽水等碳酸饮料用玻璃瓶、整体式冲压发动机用玻璃堵盖、潜艇/潜航器用观察窗玻璃等的受力状况[6-8];非均布载荷是指玻璃各点受力大小和方向不同,典型应用场景有防弹玻璃、抗鸟撞风挡玻璃等[9-11]。本文主要从表征方式和模拟仿真等方面综述了玻璃抗均布载荷特性的研究进展,并展望了其发展趋势。

1 玻璃抗均布载荷特性表征

目前,报道的表征玻璃抗均布载荷特性的技术指标主要有挠度、应变率、拉应力和抗静压强度等。

1.1 挠 度

挠度是指施加载荷时杆件材料的轴线在垂直方向产生的线位移,或板材的中面在垂直方向产生的线位移。普遍认为,挠度越大,表明材料越容易产生变形,抗均布载荷能力越低。

抗风压是建筑幕墙极其重要的性能之一,风载荷作用下幕墙玻璃的挠度是评估抗风压性能的关键量化指标。现行规范《玻璃幕墙工程技术规范》(JGJ 102—2003)中,对于典型的单片幕墙玻璃一般采用小挠度理论计算最大应力和跨中挠度,且玻璃的最大应力、跨中挠度与侧向均布载荷呈非线性关系。近年来,中空玻璃幕墙逐渐兴起,其抗风压特性研究备受关注。张士翔等[12]认为,作为幕墙面板的大分格中空玻璃,在其他条件相同时其挠度较大,挠度与风载荷并非呈“一次线性函数”(Y=kX)关系,而近似呈“指数大于0、小于1的幂函数”关系。

潘云艳等[13]研究了高铁侧窗玻璃抗风压能力,认为在均布载荷下,挠度与压力大小基本呈线性关系,且侧窗玻璃中心点处具有最大挠度,随着风载荷增大,挠度变化率明显趋于平缓,最后呈线性变化,直至玻璃破坏失效,如图1所示。在准静态加载情况下,当风压达到29.5 kPa时,测得挠度值为31.2 mm,此时5 mm单层车窗玻璃发生破损失效,该试验结果与仿真结论基本一致。

图1 高铁侧窗玻璃中心点挠度与风压关系[13]

王立闯等[14]搭建了抗风压模拟测试装置,并研究了疲劳载荷次数对CRH2型动车组侧窗玻璃挠度的影响,发现玻璃经历98万次、风压±4 500 Pa、频率4 Hz疲劳载荷冲击后,挠度变化很小,仅增加了0.1 mm,如表1所示。这表明动车侧窗玻璃材料对循环载荷不敏感。

表1 疲劳试验对动车侧窗玻璃中心挠度的影响[14]

夹层玻璃(laminated glass, LG)相比于传统玻璃具有更高的强度和更安全的服役性能,在现代建筑中应用广泛[15]。夹层玻璃中间层的存在使其结构行为复杂,不能用经典的理论公式进行诠释,需要采用特定公式或者数值模拟来评估夹层玻璃的性能。Ravimony等[16]对夹层玻璃进行四点弯曲试验,研究了其载荷-挠度的关系以及断裂模式,夹层玻璃样品(特征见表2)由两块相同的钢化玻璃(4 mm/5 mm/6 mm厚)和0.98 mm厚的树脂夹层组成,结果显示载荷-挠度行为在到达初始破坏载荷前表现为线性关系,如图2所示;同时采用Ansys软件对测试样品进行计算模拟,获得与初始破坏载荷相对应的最大拉伸应力和挠度值,发现数值模拟的最大拉应力值在不同厚度的样品中没有呈现出较大的离散,而最大挠度值则与试验结果存在较大偏差,今后还需要对模型进行优化。

图2 夹层玻璃样品的载荷和挠度关系[16]

表2 夹层玻璃样品的特征[16]

1.2 应变率

应变率是指加载条件下单位时间内材料应变的变化量,主要用于表征材料的变形速率,与加载速率、载荷大小以及材料特性有关。

李磊等[2]在分离式霍普金森杆(split Hopkinson pressure bar, SHPB)试验基础上,采用一维损伤弹脆性本构模型,通过多项式拟合方法,获得了浮法钠钙硅玻璃应变率相关的动态本构关系:

σ=Eε(1-D)

(1)

D=m(x+yε+ε2)

(2)

式中:σ为应力;ε为应变;E为弹性模量;D为损伤变量;m,x,y均为参数。

基于内应力在钢化玻璃动态力学性能中的主导作用,李磊等[17]认为钢化玻璃的应力-应变曲线与金属材料的本构关系较为相似,采用修正的Johnson-Cook模型,提出了钠钙硅钢化玻璃应变率相关的动态本构关系,其中损伤变量表征为

D=m(C+xε+yε2+ε3)

(3)

式中:C,m,x,y均为参数;ε为应变。

同时,李磊等[2,17]还对钠钙硅玻璃及其钢化玻璃应变率动态本构方程进行了试验验证,证实了其准确性。

基于一维应力波理论[18],被测试样的平均应力(σs)为

(4)

平均应变(εs)为

(5)

(6)

式中:εr为反射波信号;εt为透射波信号;E为弹性模量;t为时间;C0为加载杆纵波波速;A为加载杆横截面积;Ls与As分别为试样原始长度和横截面积。

王振等[19]利用电子万能试验机和SHPB方法研究了飞机风挡无机玻璃在不同应变率下的力学行为。图3为浮法铝硅酸盐玻璃(高铝玻璃)准静态试验结果,应变率为4×10-4s-1和4×10-3s-1时试样平均强度分别为486 MPa和565 MPa。可以看出:高铝玻璃材料应力-应变曲线由弹性加载段和失效段构成,近似表现为线性关系;随着应力继续增大,高铝玻璃发生脆断现象。

图3 高铝玻璃的应力与应变关系[19]

王振等[19]还利用高速摄像机拍摄了高铝玻璃的破坏过程,如图4所示。可以看出:与载荷作用的玻璃底部首先出现微小裂纹;随着施加应力增大,玻璃边角处和内部出现较明显的裂纹源(条状带),裂纹沿着加载方向扩展;当应力达到玻璃承载极限时,条状带失稳,玻璃瞬间发生破裂。高应变率下,加载速率远高于裂纹的扩展速率,在极短的时间内玻璃产生多处裂纹源,形成应变率效应。图4(b)为高应力时的局部放大图,可以看出,玻璃中每次裂纹快速扩展都引起应力值的小幅下降。这表明,玻璃在压缩载荷作用下的破坏模式为横向张应力产生裂纹源,沿轴向扩展与联结交错而导致的失效破坏,这与蓝宝石透明陶瓷玻璃材料破坏模式基本一致[20],如图5所示。对于脆性材料而言,达到一定的压缩强度后,就会发生脆断,不会展现出塑性变形。

图4 高铝玻璃的准静态破坏过程[19]

图5 蓝宝石材料的应力与应变关系[20]

张晓晴等[21]采用改进的SHPB方法研究了Al2O3陶瓷的动态力学性能,得到了动态应力-应变曲线,研究表明,在较高的应变率范围内,陶瓷材料的动态应力与应变关系具有应变率效应,即随着应变率的提高,材料的动态抗压强度随之提高。Chen等[22-23]也利用类似方法对围压条件下的玻璃陶瓷进行了动态压缩试验,围压为各向等压的应力状态,发现在高围压(230 MPa)条件下,材料的破坏发生了脆性到韧性的转变。

1.3 拉应力

对于脆性材料而言,抗静载失效评测可采用第一强度理论。脆性材料的抗拉强度远低于抗压强度,第一强度理论认为,当最大拉应力达到极限值时材料发生断裂[24]。

Holmquist等[25]采用激光冲击加载在2.7~8.1 GPa的峰值压力(P)使19 mm厚的硼硅酸盐玻璃板产生损伤,发现在P<4.0 GPa时玻璃板未产生明显损伤;当P>5.2 GPa时冲击表面和内部出现复杂损伤,图6为P=8.1 GPa时硼硅酸盐玻璃板的截面,表现出明显的破坏平面和锥状裂纹,锥状裂纹从表面延伸到内部。

图6 硼硅酸盐玻璃板在8.1 GPa压力下的损伤截面[25]

当压力在4.0~5.2 GPa时试验结果包含没有上述损伤及冲击表面和内部均出现损伤的情况,且在P=5.1 GPa时出现了只发生内部损伤的情况,激光冲击加载试验结果如图7所示。由侧视图可以看到玻璃板的前后表面均无损伤,只在内部出现一个约4 mm厚的损伤区域。同时,Holmquist等[25]采用Holmquist-Johnson(HJ)模型对P=5.1 GPa条件下的激光冲击试验进行计算,结果表明,激光冲击加载产生了压缩波和尾随的张力波,在加载边界处也产生张力,使压缩波衰减,张力波放大。这些相互作用导致最大张力和压缩波发生在玻璃板的中心,玻璃板后表面不发生剥落损伤。另外,还推导出硼硅酸盐玻璃的内部抗拉强度约为1.2 GPa,该计算结果显示激光冲击加载仅对玻璃板内部产生损伤,与试验结果基本一致。

图7 硼硅酸盐玻璃板在 5.1 GPa下激光冲击的损伤形貌[25]

目前,深海服役的潜艇、潜航器、运载器等高端装备为了实时观测海洋环境,均设计安装了蓝宝石玻璃材料观察窗。马涛等[26]将蓝宝石表玻璃及密封表壳浸入自制的潜水表测试仪中进行抗均布载荷试验,发现在125 MPa/2 h载荷作用下,大部分蓝宝石表玻璃是完好的,只有少数蓝宝石表玻璃发生破裂,如图8所示。蓝宝石表玻璃破裂主要呈现两个特点:一是与表壳接触的外侧存在明显的破坏裂纹,表现出与表壳同心的圆弧状;二是裂纹沿圆弧裂痕向蓝宝石内部扩展,裂纹断口为贝壳状。发生破坏的原因主要是蓝宝石材料在生产、光学加工等过程中,其内部和表面产生微观缺陷,如微裂纹、结石和气泡等,当外力作用时,微观缺陷附近产生应力集中[27-28]。

图8 蓝宝石表玻璃破裂形貌[26]

1.4 抗静压强度

抗静压强度是指材料所能承受的最大内外压差破坏值,由材料破坏时的压力表示,常用以评价材料抗静压破坏强度的性能。

Liu等[29]自主搭建了深海模拟系统,示意图如图9所示,利用该模拟系统研究了1 atm(1 atm=101 325 Pa)和35 atm静水压力下,环氧树脂清漆涂层(E-1 atm、E-35 atm)和环氧树脂玻璃片涂层(EG-1 atm、EG-35 atm)在热轧钢板基板上的强度和延展性,如图10所示。其中,环氧树脂清漆涂料以E-44环氧树脂为粘合剂,聚酰胺为固化剂,二甲苯为溶剂,环氧树脂玻璃片涂料也由相同的粘合剂、固化剂和溶剂组成,并添加玻璃薄片着色,涂层平均厚度为(200±10)μm。当延长静载时间时,涂层强度逐渐降低,延展性却逐渐增大。相对于环氧树脂玻璃片涂层,环氧树脂清漆涂层的抗静水压性能较好,这是由玻璃的脆性决定的[30]。需要指出的是,玻璃片虽然降低了涂层静载能力,但可以显著提高涂层的耐水性。

1-nitrogen, 2-valve, 3-solid reference electrode, 4-thermocouple, 5-working electrode, 6-counter electrode, 7-pressure gauge, 8-temperature measuring device, 9-cooling system, 10-automatic elevator

图10 1 atm和35 atm下涂层强度和涂层延展性[29]

国军标《飞机玻璃抗静压破坏强度试验方法》(GJB/T 1798—1993)规定了采用抗静压强度来评价飞机玻璃的抗静压特性[8],所谓抗静压强度是飞机玻璃所能承受的内外压差破坏值。该国军标提供了抗静压强度试验设备原理图,如图11所示,在试验过程中,缓慢匀速地增压到规定压力并保持至规定的时间,然后继续增压直到飞机玻璃破坏,并自动记录试验全过程的时间-压力曲线。本课题组基于该国军标评测要求,研究了不同组成体系玻璃及其钢化方式对抗静水压强度的影响,发现无碱铝硅玻璃物理钢化后抗静水压强度约为25 MPa,浮法钠钙硅玻璃物理钢化后抗静水压强度为13~15 MPa,浮法钠钙硅玻璃化学钢化后抗静水压强度为10~12 MPa。

图11 抗静压强度试验设备原理图[8]

需要指出的是,玻璃的抗静压强度试验对象是全尺寸的玻璃试样,无法使用缩比例试样代替;同时抗静压强度试验是破坏性测试,不利于进行大批次玻璃抗静压强度测试。

综上,上述四种表征玻璃抗均布载荷特性的方法在不同玻璃材料体系或服役场景中获得应用,评测效果良好,但是,目前表征玻璃抗均布载荷特性的测试方法尚未统一,亟待制定相关测试标准。

2 玻璃抗均布载荷模拟仿真

传统的玻璃抗均布载荷测试总伴随着破坏性,成本昂贵且耗费时间。近年来,随着材料模拟方法与大数据的快速发展,玻璃抗均布载荷模拟仿真技术应运而生[31]。

潘云艳等[13]采用计算软件Ansys对高铁侧窗玻璃抗静载工况下的变形及强度进行有限元分析,材料对象为浮法钠钙硅玻璃;采用全尺寸侧窗玻璃模型,尺寸为1 200 mm×945 mm,厚度为5 mm;在模型周边10 mm范围内施加全约束,载荷条件为均布载荷,变化梯度为5 kPa,加载范围为5~30 kPa。图12为均布载荷下侧窗玻璃的应力云图,SEQV代表查看节点的等效应力,DMX为最大位移(displacement max),SMX为节点等效应力结果中的最大值(solution max),可以看出,应力最大部位位于长边约束边界中部,当SMX为190 kPa时,DMX为26.4 mm,同时在宽度方向约束边界中部应力也较为集中,这是由于玻璃在长度范围内所受到的总载荷相比宽度范围内较大,边界约束致使中部承受较大弯矩,出现应力集中现象。这表明,当均布载荷达到侧窗玻璃破碎极限载荷时,侧窗玻璃将从约束边界的长边中心处开始失效断裂,发生破坏。该仿真结果与王立闯[32]对侧窗玻璃在均布载荷下的应力试验结果基本一致。

图12 高铁侧窗玻璃的静压应力分布云图[13]

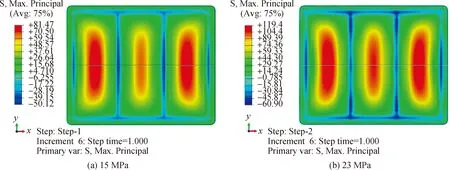

冯浩[33]通过聚能射流穿靶算例,在不同软件中验证了模型和计算结果的可靠性,选择Ansys/Autodyn软件中的流固耦合方法对三种微爆索作用下玻璃堵盖简化模型的破坏动态响应进行了数值模拟,再现了爆炸应力波传播和堵盖破坏的过程,并对仿真的结果进行了对比分析。根据有限元模型计算得到堵盖在15 MPa和23 MPa时的受力情况,其最大主应力云图如图13所示。物理钢化浮法玻璃堵盖受到的拉压应力在两个端面呈反对称分布;最大拉应力和最大压应力都出现在受压背面,可以明显看到堵盖被压紧和拉伸的区域符合其实际安装情况,且堵盖所受拉应力大于压应力。因此,堵盖的破坏准则应选用第一强度理论,破坏位置应该出现在图中拉应力集中区域。堵盖在所受压强达到23 MPa时,最大拉应力为119.4 MPa。假设此时钢化玻璃被破坏,结合第一强度理论,可得安全系数n=3.3,属于可靠安全范围。根据堵盖承压能力可行性试验和有限元计算的结果,认为该钢化玻璃可以作为堵盖材料,其破坏准则符合第一强度理论的描述,并初步确定10 mm厚堵盖材料能够承受的最大拉应力阈值为120 MPa。试验验证了仿真结果的准确性。

图13 堵盖玻璃背面应力云图[33]

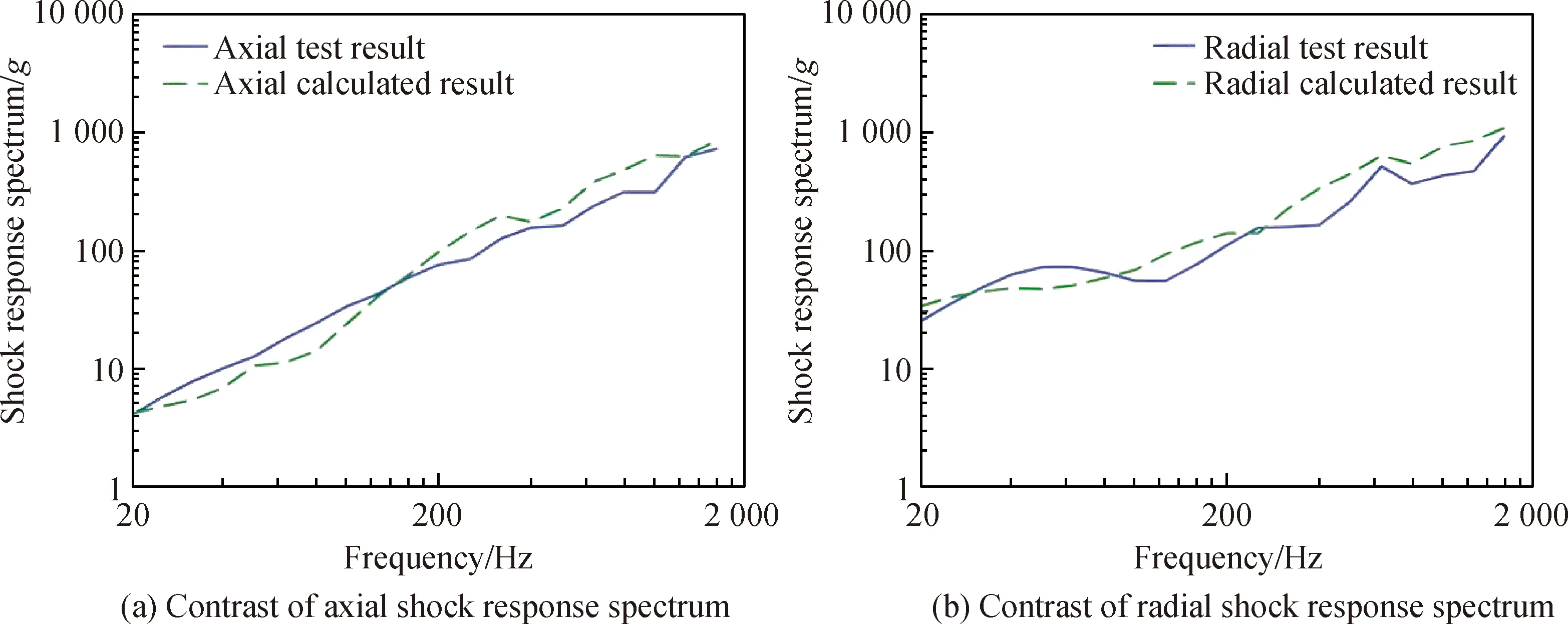

郑凯斌等[34]采用Autodyn软件中显式动力学方法仿真分析了固冲发动机进气道出口钢化玻璃堵盖打开时爆炸冲击响应,钢化玻璃采用JH2模型。假设火工品炸药起爆后,在冲击载荷加载过程中,玻璃开始表现为弹性,在应力达到屈服强度后,开始出现损伤。采用侵蚀算法对玻璃破坏裂纹的扩展进行模拟仿真,选用最大应力准则作为评测准则,得到最大应力为150 MPa。将得到的固冲发动机不同位置的冲击加速度曲线(见图14)和冲击响应谱曲线(见图15)与试验结果进行对比分析,结果表明,模拟仿真结果与试验结果基本一致,其中轴向冲击加速度的最大值偏差为6.2%,径向最大值偏差为4.9%。通过仿真分析,揭示了固冲发动机进气道出口堵盖打开时最大冲击加速度和冲击响应谱的变化规律,对评估全弹飞行过程中进气道出口堵盖打开时振动冲击环境以及对弹上仪器的影响具有重要意义。

图14 冲击加速度对比曲线[34]

图15 冲击响应谱对比曲线[34]

Zhang等[35]采用Abaqus软件对尺寸为2 200 mm×1 200 mm的国产标准钢化玻璃进行了抗均布载荷的仿真分析,在计算模型中,对夹层玻璃四周进行简支处理,研究冷成型夹层钢化玻璃在风载荷作用下的力学响应和性能。选择TSG-1代表平板玻璃,TSG-3代表冷成型玻璃,得到在均布载荷作用下试样拉伸面的应力等值线图,如图16所示,可以看出,两种玻璃的应力均从中心区域向四周逐渐减小。冷弯玻璃的应力呈马鞍形分布,沿冷弯角短边方向上相邻角的对角线方向的应力相对较大,这与试验的应力等值线图一致;平板玻璃的对角线方向是均匀对称的拉应力。同时,各试件四边中点区域产生压应力,与试验结果基本一致。通过试验研究结合模拟仿真,探究冷弯应力的分布规律及其变化过程,以及与均布载荷耦合的影响,这对解决冷弯玻璃的承载力问题具有重要应用价值,也为工程设计和相关规范的制定提供重要参考。

图16 拉伸表面的应力等值线图[35]

3 发展趋势

随着高空高速无人机、高超音速导弹、深海潜水器和高温高压容器等装备服役环境的日趋苛刻,对玻璃材料提出更高的抗均布载荷性能要求。今后,玻璃抗均布载荷特性研究应主要聚焦在以下4个方面:

(1)利用Ansys等软件模拟仿真玻璃的本征力学性能、形状、尺寸和边缘连接条件等对抗均布载荷的影响机制,建立玻璃抗均布载荷的评测模型或预测软件。如利用Abaqus有限元软件模拟仿真中空玻璃的抗裂冷弯行为,并建立力学响应模型[37]。

(2)根据不同抗均布载荷的应用场景要求,自主设计不同牌号玻璃的构件形状、尺寸和强度等,实现玻璃高抗载和定值破碎等功能复合。如设计拱形易碎式玻璃堵盖,实现正向承压3 MPa快速准确破碎,而负向承压6 MPa不破碎功能,满足冲压发动机快速转级需要[38-41]。

(3)开发玻璃新型增强增韧技术,克服传统单一物理钢化、化学钢化或微晶化等增强增韧技术的局限性,实现两步或多步增强增韧[42-44];同时探索与其他高强高韧材料进行复合的结构设计,如“玻璃+聚氨酯(poly urethane, PU)+聚碳酸酯(poly carbonate, PC)板”层合、“玻璃+PU+有机玻璃”层合、“玻璃+聚乙烯醇缩丁醛(poly vinyl butyral, PVB)/PU+蓝宝石”层合等,提升无机玻璃的服役安全性[45-48]。

(4)为避免大批次进行破坏性的玻璃抗均布载荷考核试验,基于玻璃抗均布载荷评测模型,亟待设计开发一种非破坏性的玻璃抗均布载荷测试方法,并建立相关测试标准。

4 结 语

玻璃在现代建筑、高铁/客车、航空航天及冲压发动机等领域被广泛应用,其力学性能表现为典型的脆性行为,抗均布载荷性能主要基于挠度、应变率、拉应力和抗静压强度等关键技术指标进行表征,但目前还未建立统一的测试手段和测试标准。传统测试方法面临破坏性导致的成本高、耗时长等问题,因此,设计开发一种非破坏性的玻璃抗均布载荷测试方法得到国内外越来越多研究者的关注。模拟仿真通过建立反映工程问题本质的数学模型,利用数值计算方法探究各参数对玻璃抗均布载荷的影响机制,可更加客观、高效地对玻璃成分、构件等进行分析和改进,既能缩短研发周期,又能节省大量研制经费。在严苛的服役环境和高安全性的要求下,开展玻璃的增强增韧研究,同时根据应用场景自主设计玻璃组成结构和构件参数,不断提高玻璃抗均布载荷性能,更好地满足服役要求,已成为玻璃抗均布载荷研究的重要方向。