CaO含量对CBAS玻璃/Al2O3低温共烧陶瓷的影响

2022-12-27李子杰范云飞谢峻林梅书霞刘小青

李子杰,何 峰,范云飞,谢峻林,梅书霞,杨 虎,刘小青

(武汉理工大学材料科学与工程学院,武汉 430070)

0 引 言

随着信息技术和设备的发展,电子元器件逐渐向微型化、集成化、高性能等方向发展[1]。低温共烧陶瓷(low temperature co-fired ceramic,LTCC)技术是一种制备多层基板工艺技术,采用其制备的LTCC基板的优势有:优秀的高频与微波特性能提高传输速率;低烧结温度的特性有助于兼容金、银和铜等低熔点材料,从而提升整个电路系统的品质因数;能实现一体化的高密度集成封装,有利于推动元器件的小型化;良好的热传导性与低热膨胀系数有助于提高可靠性和耐高温的能力[2-3]。目前限制电子产品小型化的一个关键因素是封装材料的机械强度[4],为了保证机械可靠性以抵抗应力和跌落冲击,需要通过增加LTCC材料的机械强度来满足应用要求[5-6]。

LTCC材料主要分为微晶玻璃系、玻璃/陶瓷系和非晶玻璃系。非晶玻璃系的工艺简单,成分容易控制,但综合性能较差。微晶玻璃系中结晶相可以改善材料的机械性能、热学性能和介电性能,但组成较为单一,性能的调控范围相对较窄。玻璃/陶瓷系的烧结温度较低,可通过调节玻璃组分和陶瓷填料的比例以及选用不同种类的陶瓷填料来调控材料的烧结特性和物理性能,其介电常数及其温度系数小,电阻率高,化学稳定性好,因此玻璃/陶瓷系被广泛研究。陶瓷填料Al2O3的弹性模量大于400 GPa,可提高LTCC材料的断裂能,使得材料的强度提升[7-8]。LTCC材料烧结过程中,基础玻璃中析出微晶相,也可提高材料力学性能[9]。

玻璃/陶瓷体系中玻璃作为烧结助剂,在烧成过程中使结构致密化[10-11],并且玻璃中组分对LTCC材料的性能有着重要影响,常见的作为烧结助剂的玻璃体系有CaO-Al2O3-SiO2(CAS)、CaO-B2O3-SiO2(CBS)、La2O3-B2O3-CaO(LBS)和CaO-B2O3-Al2O3-SiO2(CBAS)等[12]。CBAS玻璃对陶瓷填料具备较好的润湿性,有助于实现陶瓷的烧结致密[13]。玻璃中成分变化会对玻璃的结构造成影响,继而改变烧结温度和晶相的析出类型,从而影响LTCC材料的结构与性能。其中CaO是玻璃网络外体,会改变玻璃的网络结构,影响其烧结性能从而影响材料的致密性和晶相的种类与析出[14]。Luo等[13]研究了CaO含量对CBAS玻璃/Al2O3低温共烧陶瓷微观结构、烧结和性能的影响,发现添加9%(质量分数)CaO可以获得烧结密度高、介电损耗低和机械性能良好的低温共烧陶瓷。Ren等[14]通过改变Ca/Mg比例来优化CABS玻璃/Al2O3低温共烧陶瓷的烧结性能和介电性能。Wu等[15]研究了CAS玻璃/Al2O3低温共熔陶瓷,发现Al2O3与CAS玻璃之间存在富铝层,且Al2O3的溶解度增加会对原有的结晶相产生抑制,对钙长石的析晶产生促进作用。

目前研究中所涉及玻璃的CaO含量多小于30%(质量分数,下同),在CaO含量大于30%的情况下,关于CaO含量对CBAS玻璃/Al2O3低温共烧陶瓷结构与性能影响的研究不多。针对上述研究现状,对玻璃中不同CaO含量(≥30%)对CBAS玻璃/Al2O3低温共烧陶瓷的影响进行了试验分析,旨在全面了解CaO含量(≥30%)对CBAS玻璃/Al2O3低温共烧陶瓷的结构与烧结性能、机械性能和电学性能的影响,并在此基础上改善材料的性能,为CBAS玻璃/Al2O3低温共烧陶瓷体系LTCC材料的进一步研究提供参考。

1 实 验

1.1 样品制备

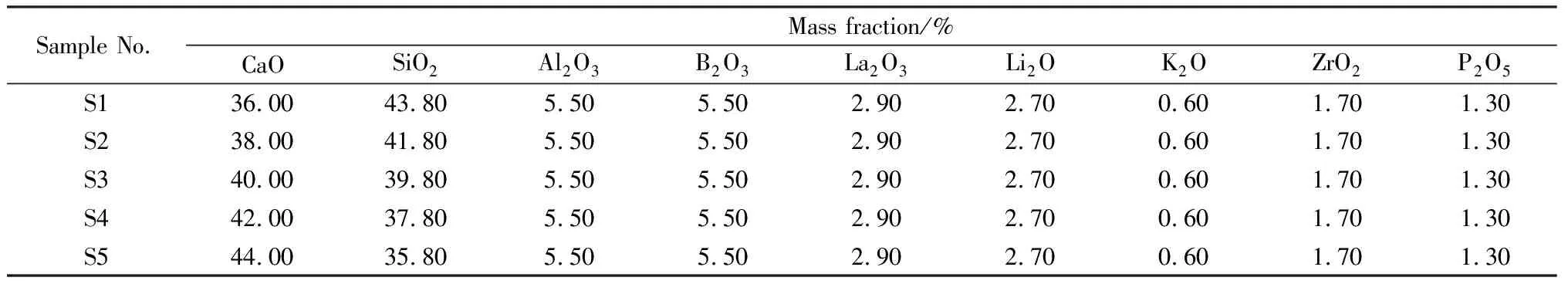

表1为CaO-B2O3-Al2O3-SiO2体系基础玻璃组分,所使用的原料为Al2O3、CaCO3、SiO2、H3BO3、La2O3、K2CO3、Li2CO3、ZrO2、NH4H2PO4,均为化学纯。

表1 CaO-B2O3-Al2O3-SiO2体系基础玻璃组分

按玻璃配料表称量各原料,均匀混合后,在1 450 ℃下保温熔融2 h,将熔融的玻璃液浇注成型,得到白色透明的基础玻璃,经600 ℃退火后随炉冷却至室温。将冷却后的玻璃破碎,研磨通过500目(25 μm)筛得到玻璃粉末。将S1~S5系玻璃粉、Al2O3陶瓷填充料和熔融石英粉按照45∶49∶6的质量比混合均匀成T1~T5系列的混合料,再与5%(质量分数)的聚乙烯醇(PVA)溶液混合均匀。利用钢质模具将混合料压制成45 mm×5 mm×5 mm的试条,成型条件为30 kN保压5 min。将所得条状物放置在马弗炉中以5 ℃/min的速率升温到相应的烧结温度并保温1 h,即可得到不同温度制度的样品。

1.2 表征和测试

使用差示扫描量热仪(德国,Netzsch,STA449F3,DSC)测出基础玻璃的特征温度点,制定烧结温度制度。使用傅里叶红外光谱仪(美国,Nexus,Thermo Nicolet,FTIR)在400~1 600 cm-1的范围内对试样进行红外光谱分析。使用拉曼光谱分析仪(英国,Renishaw,RM-1000,Raman)在200~2 000 cm-1的范围内测出基础玻璃的拉曼光谱。使用高温显微镜(HM867,HSM)测试基础玻璃在高温下的变化。使用X射线多晶衍射仪(德国,Bruker,D8 Advance,XRD)测定了试样中的微晶相析出情况,测量范围为10°~70°。使用扫描电子显微镜(德国,Zeiss,FESEM,JEM-7500F,Jeol)观察试样的剖面和断面形貌,并使用ImageJ计算孔隙率。使用万能试验机(日本岛津AGIC50kN型)并采用三点抗弯法测试试样的抗折强度。使用液体比重天平,通过阿基米德排水法测定密度。使用矢量网络分析仪(E4980A)在1 MHz的频率下测得介电常数。

2 结果与讨论

2.1 基础玻璃的结构分析

红外吸收光谱的原理是物质受到红外光的光量子与分子或原子的共振,产生对光的吸收,使得到的红外谱出现吸收峰[16]。图1是S1~S5基础玻璃的红外吸收光谱,图中479 cm-1附近的吸收谱带归属于[SiO4]中Si—O—Si弯曲振动,717 cm-1附近的吸收谱带归属于[BO3]中B—O的弯曲振动和[SiO4]与[AlO4]之间Si—O—AlⅣ对称伸缩振动,972 cm-1附近的吸收谱带归属于Si—O—AlⅣ非对称伸缩振动和[SiO4]中Si—O的非对称伸缩振动,1 220 cm-1附近的吸收谱带归属于[BO4]中B—O伸缩振动,1 373 cm-1附近的吸收谱带归属于[BO3]中B—O伸缩振动。

对图1进行分析,随着CaO含量的增加,在波数为479 cm-1、717 cm-1、972 cm-1附近的吸收峰峰强逐渐减弱,同时在972 cm-1附近的吸收峰峰位向低波数移动,说明[SiO4]的连接程度下降和[BO3]的含量逐渐减少。这是由于CaO含量的增加,致使网络结构中非桥氧数增加,硅氧骨架连接程度降低[13]。

图1 基础玻璃的红外吸收光谱

1 220 cm-1波数附近,随着CaO含量的增加此处吸收峰峰强逐渐增强,说明[BO4]的含量增加。1 373 cm-1附近,随着CaO含量的增加,峰位往波数低的方向移动且峰强逐渐减弱,说明[BO3]含量减少。可以认为CaO含量的增加提供了更多的游离氧,使部分[BO3]转变为[BO4],[BO4]含量增加并与[SiO4]连接,使玻璃网络更加紧密。

图2为S1~S5基础玻璃在200~1 600 cm-1谱带区间的拉曼光谱。图中650 cm-1处的峰对应Si—O—Si弯曲振动和环/链偏硼酸盐单元[17]。对硅酸盐体系玻璃来说,拉曼光谱中800~1 200 cm-1谱带区间对应着硅酸盐玻璃中不同Qn(n为桥氧数,n=0、1、2、3或4)基团的Si—O键的振动,可以通过高斯函数进行去卷积拟合获得各Qn基团的相对含量。1 200~1 600 cm-1谱带区间是[BO3]和[BO4]的基团振动[17]。

图2 基础玻璃的Raman光谱

图3是S系基础玻璃的在800~1 200 cm-1谱带区间的高斯函数去卷积拟合结果图,其中900 cm-1、980 cm-1、1 070 cm-1分别对应于Q1(880~960 cm-1,组群状结构),Q2(950~1 150 cm-1,链状结构),Q3(1 050~1 190 cm-1,层状结构)[18],相关系数R2≥0.991 3。

图3 基础玻璃的拉曼拟合

图4是基础玻璃的Qn结构单元面积分数与CaO含量的关系。结合Qn的变化趋势可以发现,随着CaO含量的增加,Q1逐渐增加,Q2和Q3逐渐减少。CaO含量的增加会引入游离氧,使玻璃内的游离氧增多,破坏硅氧网络结构,使Q2基团和Q3基团解聚为Q1基团。随着CaO含量的增加,网络结构的连接程度降低。

图4 Qn与CaO含量的关系

2.2 热分析

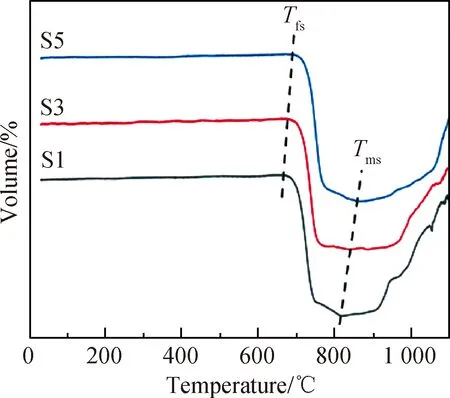

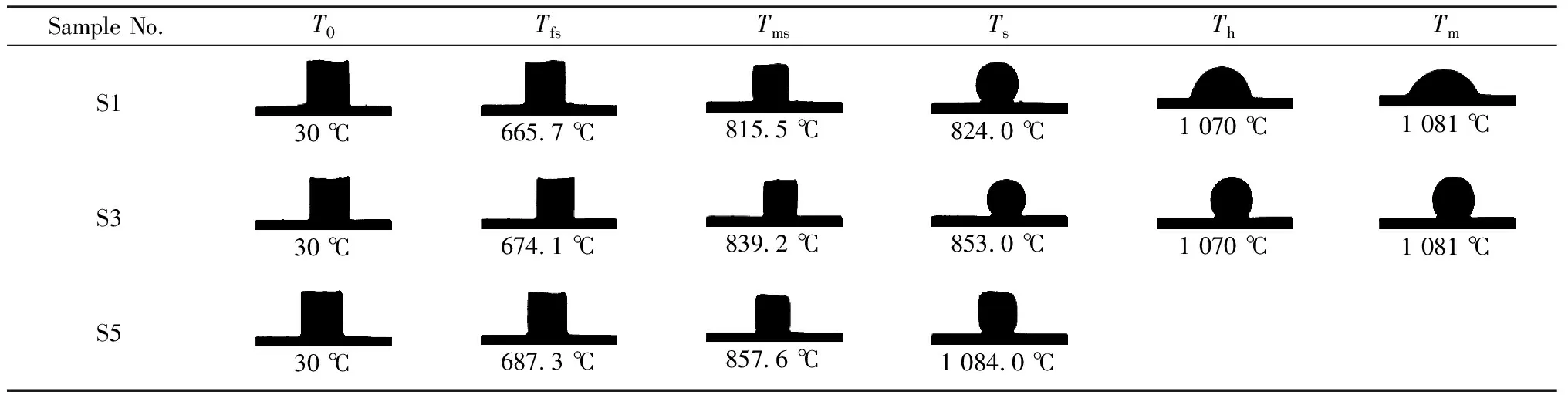

选取S1、S3、S5玻璃进行高温显微镜测试,得到形状变化轮廓图与特征温度如表2所示,其中特征温度分别为起始烧结温度Tfs、最大烧结温度Tms、球化温度Ts、半球化温度Th和熔化温度Tm。图5为基础玻璃在5 ℃/min下的体积收缩曲线,结合图5与表2,基础玻璃粉末经历了体积稳定、体积轻微膨胀、体积快速收缩后趋于稳定。在升温至1 100 ℃后,基础玻璃只有S1出现半球化和熔化状态,S3与S5均在该温度范围内无法完全熔化,说明S1基础玻璃的流动性强于S3和S5。半球化和熔化的出现是因为温度过高使样品内部出现复杂反应,内部膨胀变形,同时伴随着部分晶相转变和溶解,大量液相的产生,表面张力的降低,在上述情况和重力的影响下,样品逐渐铺平[19]。

图5 基础玻璃在5 ℃/min下的体积收缩曲线

从表2中的基础玻璃烧结的特征温度可以看出,随着CaO含量增加,试样的起始烧结温度Tfs、最大烧结温度Tms和球化温度Ts均增加,S3和S5的半球化和熔化温度已明显大于S1,这表明CaO对基础玻璃的烧结性能和结构都有明显的影响。CaO作为玻璃网络外体能提供游离氧,破坏玻璃网络结构,促进晶体析出,析晶会阻碍烧结过程的进一步进行。根据表2中的玻璃的形态变化可知,在CaO含量达到一定程度时,其含量增加会使玻璃黏度增大。

表2 基础玻璃的高温显微镜形状变化轮廓图与特征温度

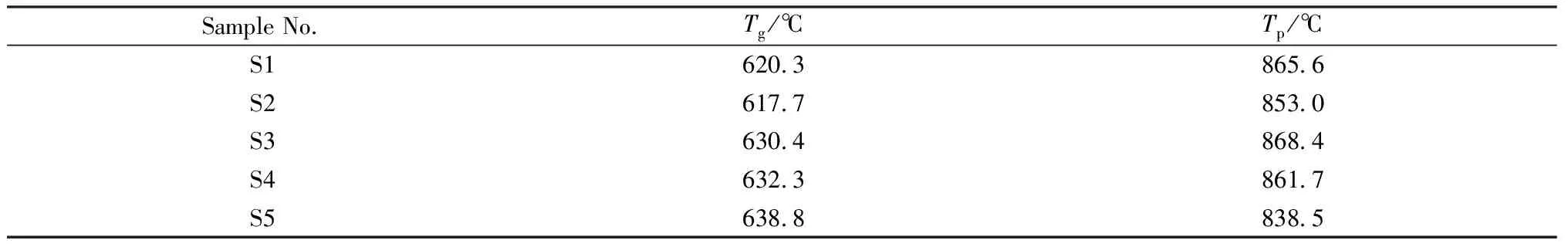

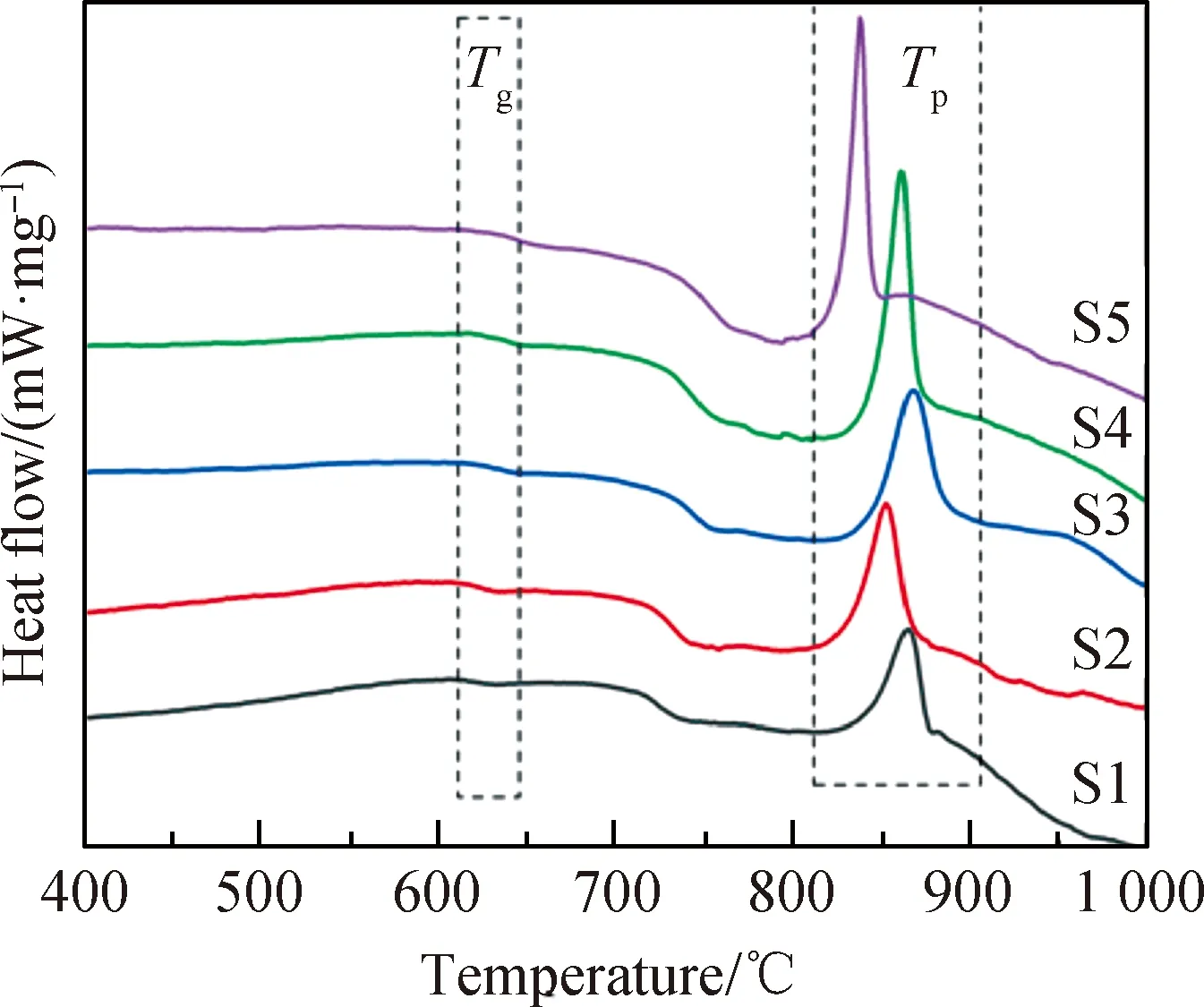

图6为S1~S5基础玻璃的DSC曲线。表3列出了基础玻璃的特征温度点,其中Tg为玻璃化转变温度,Tp为基础玻璃结晶温度。由图6可知,随着CaO含量的增加,玻璃化转变温度先降低后增加。CaO为玻璃网络外体,其含量增加会引入游离氧,导致玻璃网络结构连接程度降低,使玻璃黏度降低从而降低玻璃化转变温度。但CaO对玻璃黏度的影响有较为复杂的表现,Ca的电价较高,离子半径不大,其键力大于一价阳离子,Ca2+会与[SiO4]四面体中的非桥氧产生库仑力连接,形成较大的阴离子基团,阻碍升温过程中周围离子迁移[20]。除此之外,[BO4]的增加会增强网络结构的连接程度,提高黏度。因此在高CaO含量时,CaO含量的增加会增大玻璃黏度,导致玻璃化转变温度上升,这与HSM分析结果一致。

表3 基础玻璃的特征温度

图6 S1~S5的DSC曲线

S1~S5试样的结晶峰温度在830~870 ℃变化,S1~S2和S3~S4的结晶峰温度逐渐减小。结合高温显微镜的分析结果可知,出现S3的结晶峰温度大于S2的情况,很可能是因为S3的玻璃黏度大于S2,抑制了析晶,提高了结晶温度。S3到S5结晶峰温度逐渐降低并且结晶峰逐渐变窄,放热峰更加明显,很可能是因为CaO含量的增加促进了含CaO含量高的结晶相[21]的析出。依据HSM与DSC分析,确定混合料的烧结温度范围为830~870 ℃,本文选用850 ℃对样品进行热处理。

2.3 LTCC材料的结构分析

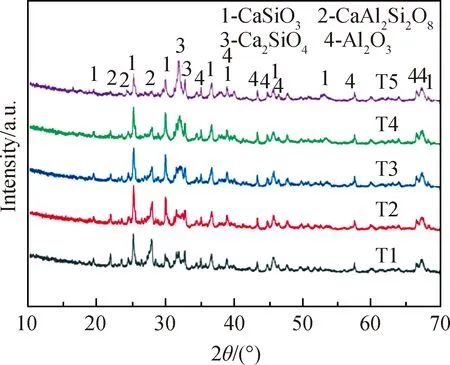

图7是在850 ℃烧结后T1~T5样品的XRD谱,样品中的晶相除了Al2O3外,还包括了CaSiO3、CaAl2Si2O8和Ca2SiO4。随着CaO含量的增加,Ca2SiO4晶相的衍射峰强度逐渐增强,CaAl2Si2O8晶相的衍射峰强度逐渐降低,CaSiO3晶相的衍射峰强度先增强后减弱。样品内CaO含量较多,有助于析出CaO含量更高的结晶相(即Ca2SiO4和CaSiO3),CaO含量过高时会促使CaSiO3向Ca2SiO4转变。

图7 T系列样品的XRD谱

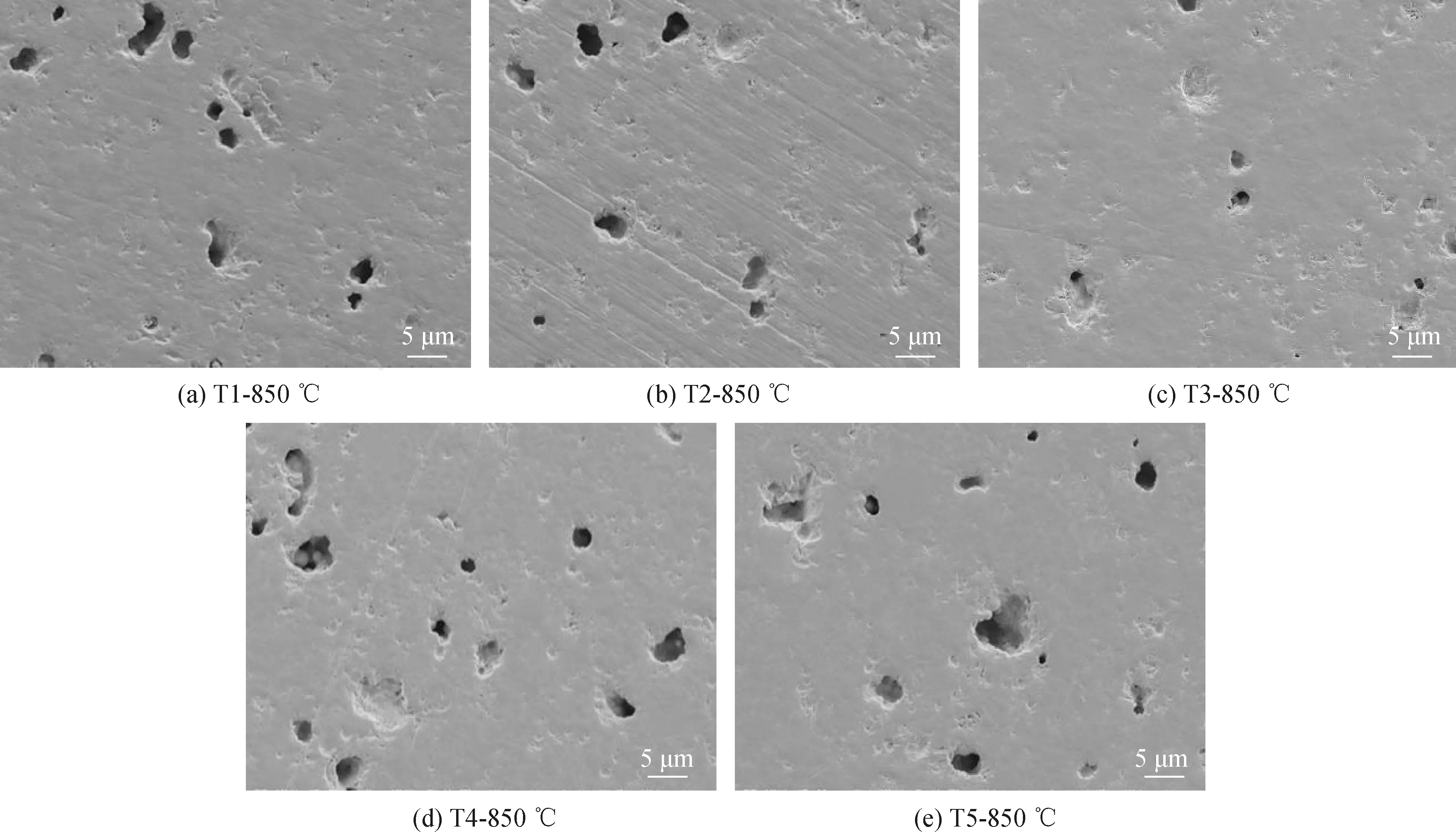

图8是经850 ℃烧结后样品的剖面SEM照片。由图可以发现,随着CaO含量的增加,气孔数量先减少后增加,样品的致密度先增加后降低。对于CaO含量较高的基础玻璃,其在LTCC材料的烧结过程中的作用与机制较为复杂,主要起到了三个方面的作用:一是CaO含量的增加破坏了玻璃网络结构,降低了玻璃的黏度,在毛细管作用下有利于填充孔隙,减少孔洞数量,对烧结致密有利;在CaO含量在40%(质量分数)以上时,CaO含量增加,会增加玻璃黏度,对烧结致密不利。二是CaO含量高的基础玻璃粉末会出现强烈的表面析晶[22],析出的晶相含量增多,会使玻璃相中的质点迁移困难,阻碍玻璃相的流动,造成致密度降低,对烧结致密不利[23]。三是玻璃相对Al2O3球的润湿与组分溶解[12],润湿与组分溶解又与前两个因素有密切关系,且溶解后的组分会在玻璃相中形成富铝层。上述三个方面的共同作用使得T系列样品呈现出图中的变化。

图8 经850 ℃烧结后样品的SEM照片

为考察试样中Al2O3球周围的包裹粘结情况,对试样T3断面的微观结构进行观察。图9是Al2O3陶瓷填料和T3样品在烧结后原始断面的SEM照片。Al2O3球的形貌球体规整、表面光滑、轮廓清晰,其粒度大小在0.5~5 μm。这种球状的结构更加有利于Al2O3在LTCC材料中的均匀分散,对材料性能的提升有明显的帮助。从图9中可以清晰地看出,Al2O3球与玻璃相/微晶玻璃紧密地包裹、粘结在一起,且Al2O3球已无原有的光滑表面,轮廓变得模糊。表明玻璃相对球Al2O3具有很好的润湿性,有部分Al2O3可能已经溶解进入玻璃相中,两者形成了一体结构。

图9 Al2O3球和T3原始断面的SEM照片

图10为T系列样品经氢氟酸侵蚀处理后断面的SEM照片。从图中可以看出,试样中Al2O3球均匀分散、充填在LTCC材料中,玻璃相中析出的微晶相分布在Al2O3球之间及其表面。微晶相的形貌主要有针棒状、板块状和粒状。不同CaO含量对样品的晶相形貌产生了较大影响。随着CaO含量增加,Al2O3球周围颗粒状的CaAl2Si2O8晶相含量逐渐减少,针棒状的CaSiO3晶相含量先增加后减少,板块状的Ca2SiO4晶相含量逐渐增多。在此过程中有部分针棒状的CaSiO3与板块状的Ca2SiO4堆叠成尺寸更大的晶体。

图10 T系列样品经氢氟酸侵蚀处理后断面的SEM照片

2.4 LTCC材料的性能分析

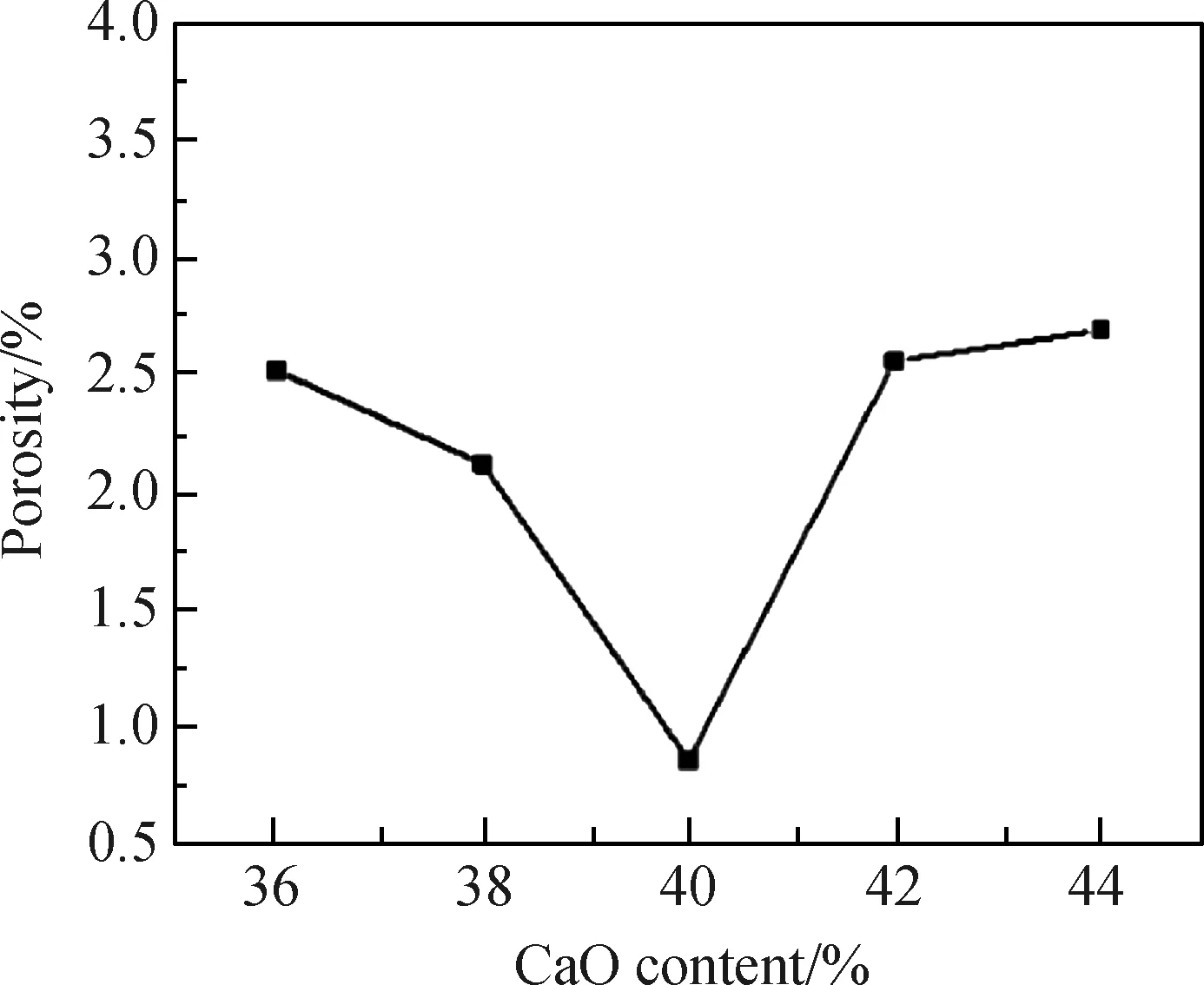

图11是T系列样品孔隙率随CaO含量的变化图,从图中可以看出随着CaO含量的增加,样品的孔隙率先降低后增加,表明样品的致密度先增加后降低。图12是不同CaO含量样品的密度图。从图可以看出,随着CaO含量的增加,样品的密度先增大后减小,密度最大为2.94 g/cm3。密度属于材料的宏观物理性能,对于LTCC材料而言,其数值与材料本身的致密性、填充料的分布及玻璃相中析出的晶相种类、数量有密切关系。其中致密性起着非常关键的作用,样品致密性越好,孔隙越少,密度越大。另外,晶相的析出有时会影响到玻璃相中质点的迁移,阻碍LTCC材料致密化的程度。在XRD的研究中,已经发现CaO含量增加有助于析出CaO含量更高的结晶相,即Ca2SiO4和CaSiO3,CaO含量过高时会促使CaSiO3向Ca2SiO4转变。晶相的含量也会影响样品的密度,Ca2SiO4晶相密度在2.97~3.40 g/cm3,其含量越多,样品密度越大。但晶相的增加和晶型的转变又会对质点的迁移、烧结致密化产生不利的影响,综合各种因素,随着CaO含量的增加样品的密度呈现先增大后减小的趋势。

图11 T系列样品的孔隙率

图12 T系列样品的密度

图13是不同CaO含量样品的抗折强度,由图可知,强度变化规律与密度相近,强度最大为153.44 MPa,随着CaO含量增加,抗折强度先增大后减小。一是因为CaO含量的增加促进CaSiO3和Ca2SiO4的析出,这两种晶相含量增加,晶体尺寸增大,会提高样品的强度。二是样品的抗折强度受致密性的影响,致密度越高,强度越高。三是玻璃相对Al2O3的润湿效果影响了样品的强度,玻璃黏度越大,润湿效果越差,强度越低。样品的致密度先增大后减小,玻璃黏度先减小后增大,因此在上述三种因素的影响下,样品的强度先增大后降低。

图13 T系列样品的抗折强度

图14是不同CaO含量样品的介电性能,由图可知,介电常数变化规律与密度相近,介电常数最大为9.69。随着CaO含量增加,介电常数先增大后减小。介电性能主要与相组成、晶粒和孔隙、密度和均匀形态有关。主要原因有:一是样品的介电常数与致密性相关,致密度先增强后减弱,致使介电常数先增大后减小;二是与晶相本身的介电常数有关,CaSiO3的介电常数为6~8,CaAl2Si2O8的介电常数为6.2[14],Al2O3的介电常数约为9.8[24],随着CaO含量增加,CaAl2Si2O8含量降低和溶解于玻璃的Al2O3减少使样品的介电常数逐渐增加。在两者的作用下,整体介电常数先增大后减小。

图14 T系列样品的介电性能

3 结 论

(1)在CBAS玻璃/Al2O3低温共烧陶瓷中,CaO含量的变化对LTCC材料的烧结性能呈现出较为复杂的影响。CaO含量低于40%(质量分数)时,由其引入的游离氧增加破坏了网络结构,降低玻璃黏度。CaO含量在40%(质量分数)及以上时,Ca2+会与[SiO4]四面体中的非桥氧产生库仑力连接,形成较大的阴离子基团,阻碍升温过程中周围离子的迁移,提高玻璃化转变温度。

(2)CaO含量的增加会促进CaSiO3和Ca2SiO4的析出及CaSiO3向Ca2SiO4的转变,CaAl2Si2O8晶相的析出呈降低趋势。在晶相含量、玻璃相黏度和玻璃相对Al2O3的润湿的共同影响下,样品的致密度先增大后减小,玻璃黏度先减小后增大,部分种类的晶体尺寸逐渐增加,使样品的密度、抗折强度和介电常数都出现先增大后减小的趋势。

(3)最佳CaO含量为40%(质量分数),此时样品的抗折强度最大,为153.44 MPa,密度最大,为2.94 g/cm3,介电常数为9.69。