基于萤石尾矿和废玻璃烧结制备氟磷灰石微晶玻璃

2022-12-27李洪玮国宏伟

王 锐,李洪玮,赵 伟,国宏伟

(苏州大学沙钢钢铁学院,苏州 215137)

0 引 言

我国萤石矿十分丰富,具有单一型矿床多、储量少,伴生型矿床少、储量大的特点[1-2],广泛分布在湖南、浙江、内蒙古、江西、福建、安徽等地。萤石资源长期以来受到破坏性的开发利用,而萤石尾矿作为萤石浮选处理后的废弃物大量堆积,不仅占用土地资源,影响居民正常生活,而且萤石尾矿中氟元素的下渗会严重污染土壤和地下水资源[3]。随着我国工业化的持续发展,废玻璃来源广泛,产量巨大,且化学性质稳定,很难通过自然循环和简单的物理化学方法分解和处理,如果处理不当将会造成资源浪费和生态环境破坏[4-5]。

目前国内外学者对萤石尾矿和废玻璃的回收利用展开了大量研究[6],如刘航等[7]对萤石尾矿进行脱铁、脱硫、脱氟和脱云母等工艺,从萤石尾矿中得到了SiO2质量分数达到98.66%的石英精矿;刘相枫[8]以废玻璃为原料,通过喷雾干燥法和烧结法制备出形貌良好、球形度和成品率较高的空心玻璃微珠。微晶玻璃兼具玻璃和晶体的特点,是一种具有优异性能的无机非金属材料,化学稳定性和热稳定性优异,机械强度高,硬度大,耐磨性能好,吸水率低,可加工性能良好,具有良好的应用前景。以工业固废冶金渣、尾矿和废玻璃等为原料制备微晶玻璃,既可实现固废资源的回收利用[6,9-10],还可降低微晶玻璃的生产成本。裴凤娟[6]利用青石粉、高炉渣和萤石尾矿等工业固废制备出性能优异的硅灰石和透辉石微晶玻璃。Chen等[11]利用高炉渣和萤石尾矿制备出透辉石-氟磷灰石基微晶玻璃,其维氏硬度最高可达7.36 GPa。Zhao等[12]以萤石尾矿和高炉渣为原料,TiO2、Fe2O3和Cr2O3为形核剂,采用熔融法成功制备出透辉石基微晶玻璃,其密度为2.95 g/cm3,维氏硬度为7.12 GPa。萤石尾矿和废玻璃的主要成分为SiO2和Al2O3,通过合理的成分设计,可作为制备微晶玻璃的有效原料。

本研究以萤石尾矿和废玻璃为主要原料,并充分利用原料自身特点,通过引入合理的添加剂,采用烧结法制备氟磷灰石微晶玻璃。本研究可为萤石尾矿的回收利用提供新途径,对降低微晶玻璃生产成本、促进固废资源循环经济的发展和治理尾矿堆积造成的环境污染具有重要的现实意义和经济效益。

1 实 验

1.1 原 料

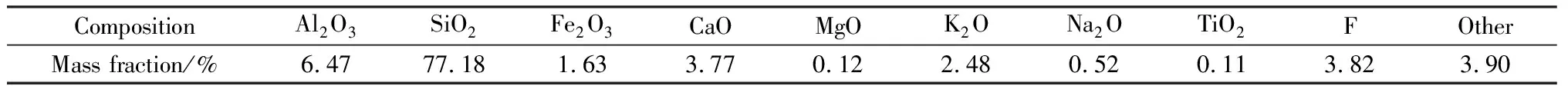

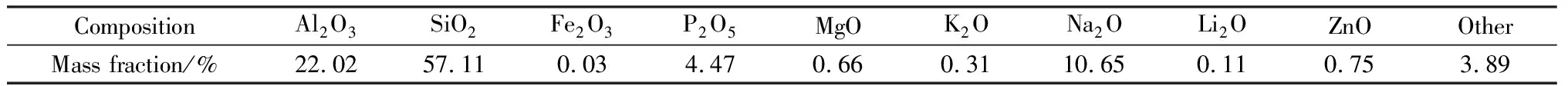

原料主要包括萤石尾矿(江西省上饶市铅山县,fluorite tailings, FT)和废玻璃(江西省南昌市某厂手机用废玻璃,waste glass, WG),并以硅酸钙(calcium silicate, CS)作为添加剂。其中萤石尾矿的化学组成如表1所示,主要成分为SiO2和Al2O3,质量分数分别为77.18%和6.47%,F元素以CaF2的形式存在。废玻璃的化学组成如表2所示,主要成分为SiO2和Al2O3,质量分数分别为57.11%和22.02%,且P2O5的质量分数达到了4.47%。

表1 萤石尾矿的化学组成

表2 废玻璃的化学组成

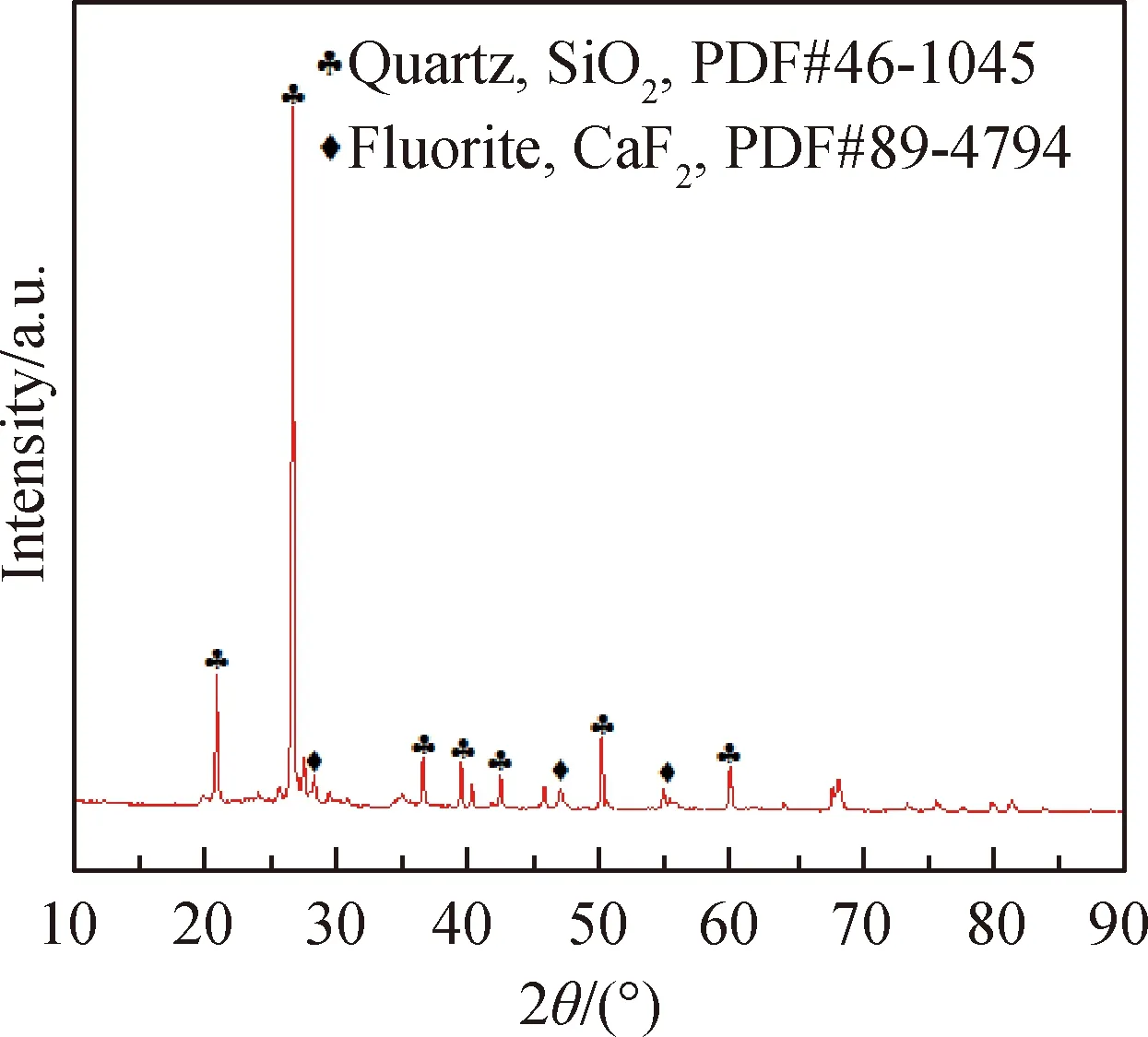

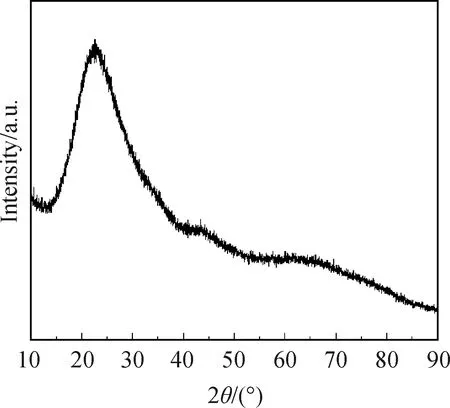

萤石尾矿的XRD谱如图1所示,可见存在明显的衍射峰,主晶相为石英(SiO2,PDF#46-1045),还有较微弱的萤石(CaF2,PDF#89-4794)的衍射峰。废玻璃的XRD谱如图2所示,存在明显的馒头峰,晶体特征衍射峰不明显,主要是非晶相。

图1 萤石尾矿的XRD谱

图2 废玻璃的XRD谱

1.2 试验方法

以萤石尾矿和废玻璃为主要原料,以硅酸钙为添加剂,采用烧结法制备微晶玻璃,并对其微观结构、烧结机理和性能进行研究。首先将萤石尾矿和废玻璃利用颚式破碎机进行破碎,按表3所示原料比例称取并加入一定量的硅酸钙,然后在行星式球磨机中混合15 min得到均匀的混合料(原料粒度≤75 μm),将混合料放入5 cm×5 cm的刚玉坩埚,内衬氧化铝纤维纸方便脱模,最后将样品在马弗炉中于不同温度(1 000~1 180 ℃)下烧制,加热速率为7 ℃/min,保温时间为90 min,具体制备流程如图3所示。

表3 原料配比

图3 微晶玻璃制备流程

1.3 分析测试方法

X射线衍射分析:将原料和样品制备成粉末(粒度≤0.074 μm),利用日本Rigaku公司的Ultima Ⅳ型X射线衍射仪(Cu靶,Cu Kα,波长0.154 18 nm,扫描速度2(°)/min,2θ=10°~90°)对物相和晶体结构进行分析和表征。

扫描电子显微分析与能谱分析:将微晶玻璃样品的断面打磨、抛光后喷金,利用日本Hitachi公司的SU 5000扫描电子显微镜(加速电压20.0 kV)和Oxford的X-MAX 20 X射线能谱仪(加速电压20.0 kV,工作距离10.0 mm)观察样品的微观结构和元素分布。

化学稳定性分析:根据《精细陶瓷耐酸碱腐蚀性能试验方法》(JC/T 2138—2012),将样品放置于H2SO4(3 mol/L)和NaOH(6 mol/L)溶液环境,测试微晶玻璃的耐酸碱性能。

2 结果与讨论

2.1 热制度的影响

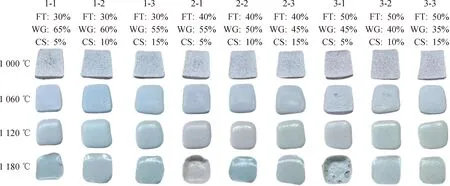

图4为1 000 ℃、1 060 ℃、1 120 ℃和1 180 ℃下烧制出的不同样品的形貌。可以看出:当样品在1 000 ℃烧制时,由于温度相对较低,样品内部生成的液相量不足,冷却后样品表面粗糙度过大,光泽度不足,颗粒状较为明显,均未烧制成功;当烧制温度提高至1 060 ℃时,样品的表面质量与其原料配比密切相关,当配比中萤石尾矿较少、废玻璃较多时,如组别1-1、1-2、1-3、2-1、2-2、2-3,样品表面初步具有一定光泽,而当配比中萤石尾矿较多、废玻璃较少时,如组别3-1、3-2、3-3,虽然较1 000 ℃时表面粗糙度、颗粒感降低,但仍未达到光滑的程度;当样品烧制温度在1 120 ℃时,所有样品均呈现明显的光泽,样品质量较好;进一步提高烧制温度至1 180 ℃时,样品1-1存在质量变差的迹象,而样品2-1、3-1已经烧坏,呈凹陷状,这是由于烧制温度过高,样品内的液相生成量急剧增多,体系黏度逐渐降低,表面张力也逐渐降低[13],在样品冷却后呈现凹陷状或缺孔,而其他样品则仍旧维持较好的表面光泽。综上,样品1-1、1-2、1-3、2-1、2-2、2-3在1 060~1 110 ℃均表现出良好的表面质量,其中样品2-2和2-3可在1 060~1 180 ℃保持较好的质量,即此配方的烧结温度区间更宽。

图4 不同烧结温度下微晶玻璃的宏观形貌

2.2 成分的影响

结合微晶玻璃的宏观形貌可知,当烧结温度为1 180 ℃时,样品质量优劣兼顾,对其作进一步分析更具代表性。图5(a)为样品1-1、1-2和1-3的XRD谱,三组样品的主晶相均为石英(SiO2,PDF#46-1045)、方石英(SiO2,PDF#39-1425)和氟磷灰石(Ca5P3O12F,PDF#15-0876)。随着废玻璃比例逐渐减少、硅酸钙比例逐渐增多,石英衍射峰强度沿晶面(101)有些许增强,沿晶面(100)显著减弱,方石英衍射峰强度沿晶面(101)逐渐减弱,氟磷灰石衍射峰强度先增强后减弱,其中以沿晶面(002)变化最为明显。图5(b)为样品2-1、2-2和2-3的XRD谱,三组样品的主晶相同样为石英、方石英和氟磷灰石,石英衍射峰强度沿晶面(101)先增强后减弱,沿晶面(100)先减弱后增强,氟磷灰石衍射峰强度沿晶面(002)变化明显。图5(c)为样品3-1、3-2和3-3的XRD谱,随着废玻璃比例的减少和硅酸钙比例的增多,石英衍射峰强度沿晶面(101)和(100)均减弱,氟磷灰石衍射峰强度沿晶面(002)明显减弱。这主要是因为样品组1和样品组2的混合粉中萤石尾矿占比较小,整体钙源稍显不足,但随着废玻璃比例的减少,作为第二钙源的硅酸钙比例增多,因此形成的氟磷灰石增多。但随着废玻璃比例进一步减少,唯一磷源随之减少,因此形成的氟磷灰石减少。而样品组3中萤石尾矿占比较大,整体钙源充足,因此氟磷灰石数量仅与磷源(废玻璃)相关,呈现出随废玻璃比例减少,氟磷灰石数量减少的现象。部分特征峰强度见表4。

图5 烧结温度1 180 ℃时不同成分微晶玻璃的XRD谱

表4 XRD特征峰强度

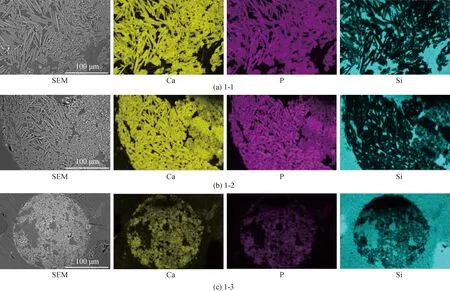

图6为烧结温度1 180 ℃时样品组1的SEM照片及元素分布。通过能谱图可以发现钙、磷元素主要集中在晶体内,硅元素主要集中在基体(非晶相)中。结合XRD谱可以确定钙、磷元素富集区域的晶体为氟磷灰石,而氟磷灰石晶体主要呈两种形态:长条状和颗粒状。长条状晶体为充分长大后的氟磷灰石,而颗粒状晶体则为尚未充分长大的氟磷灰石。随着样品成分变化,长条状氟磷灰石逐渐减少,颗粒状氟磷灰石不断增多,样品1-1内多为长条状氟磷灰石,样品1-2内长条状氟磷灰石和颗粒状氟磷灰石均有一定的数量,样品1-3内的氟磷灰石则多呈颗粒状。结合图5中氟磷灰石衍射峰强度的变化规律,可知原料比例对氟磷灰石的数量和形态具有重要影响,调整原料比例可以影响晶体的形核与长大。

图6 烧结温度1 180 ℃时样品组1的SEM照片及元素分布

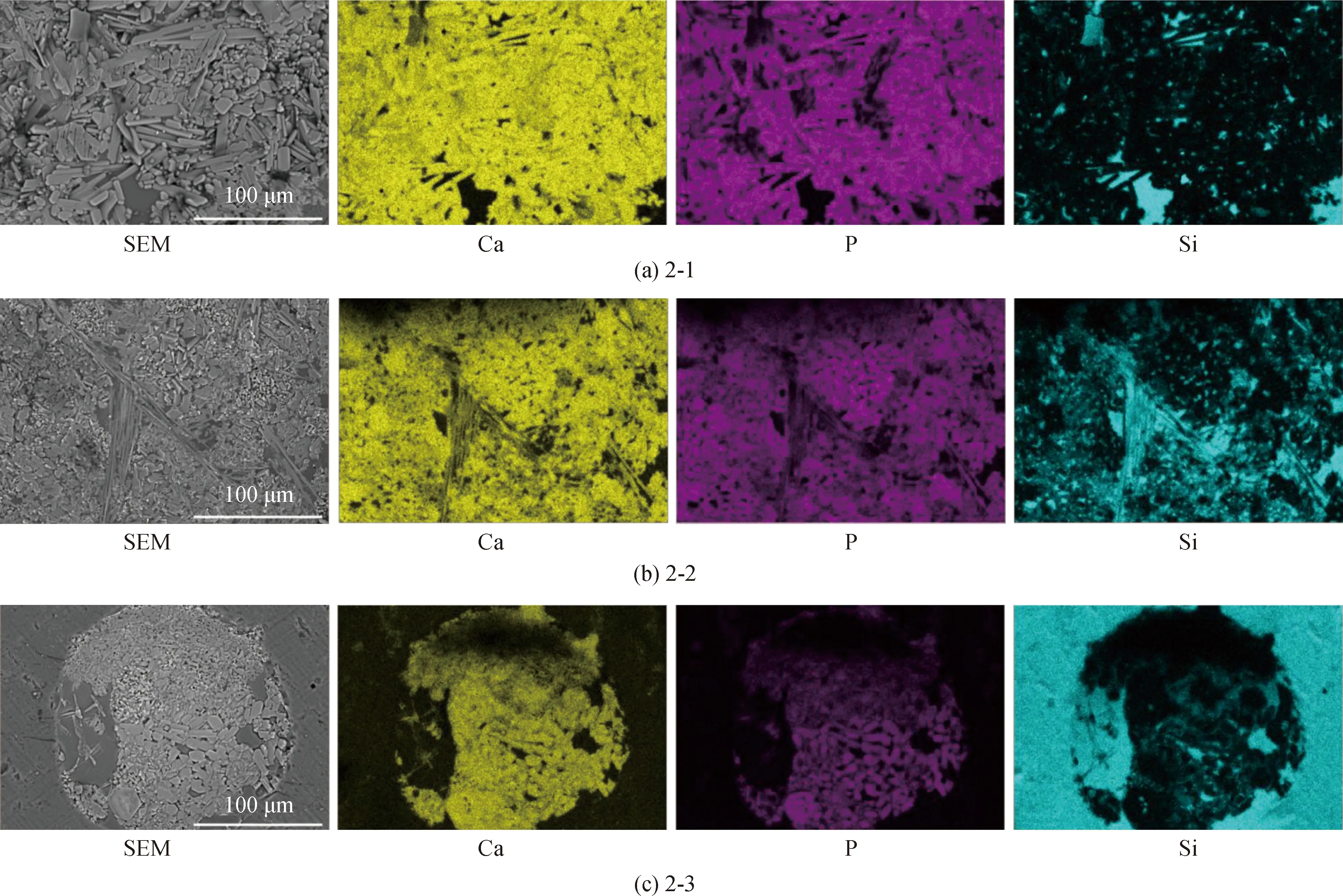

图7为烧结温度1 180 ℃时样品组2的SEM照片及元素分布,钙、磷元素的分布与样品组1类似,主要集中在晶体,硅元素主要集中在基体中。此外,相较于样品组1而言,长条状氟磷灰石数量偏少,颗粒状氟磷灰石数量较多。随着样品成分的变化,氟磷灰石晶体的形态也随之变化,长条状晶粒数量逐渐减少,颗粒状晶粒数量不断增多。样品2-1中还存在一定量的长条状晶粒,样品2-2和样品2-3中仅存在少量长条状晶粒,大部分为颗粒状晶粒。

图7 烧结温度1 180 ℃时样品组2的SEM照片及元素分布

图8为烧结温度1 180 ℃时样品组3的SEM照片及元素分布,与样品组1、2类似,钙、磷元素主要集中在氟磷灰石中,硅元素主要集中在基体中。可以看到,相较于样品组1、2,长条状氟磷灰石数量偏少,晶粒形貌也不清晰,晶粒生长不完全,且颗粒状氟磷灰石数量偏多。随着样品组成的变化,氟磷灰石晶体的形态同样发生变化,样品3-1中仍存在一定量的长条状晶粒,而样品3-2和3-3内的晶粒则进一步细化,尤其是样品3-3,晶粒更加细小,形态更偏向“絮状”,这说明在3-3的成分配比下,氟磷灰石晶体更加容易形核,但晶粒生长一定程度上受到了抑制。

图8 烧结温度1 180 ℃时样品组3的SEM照片及元素分布

对上述9组样品在扫描电子显微镜下随机选取五个区域,并利用Image Pro Plus统计所选区域的晶粒数量和尺寸,为保证统计数据具有较高的可靠性,均选取大于1 μm的晶粒统计,最终统计的结果如表5所示。可以看出,各样品组中,当萤石尾矿比例一定时,随着废玻璃配比的降低和硅酸钙配比的提高,晶粒尺寸都呈不断细化的趋势,但细化的快慢和幅度有所不同,其中样品组1细化效果最为明显,即当萤石尾矿配比较低(30%)时,废玻璃配比的降低和硅酸钙配比的提高,可显著细化晶粒。

表5 微晶玻璃中的晶粒数量和尺寸

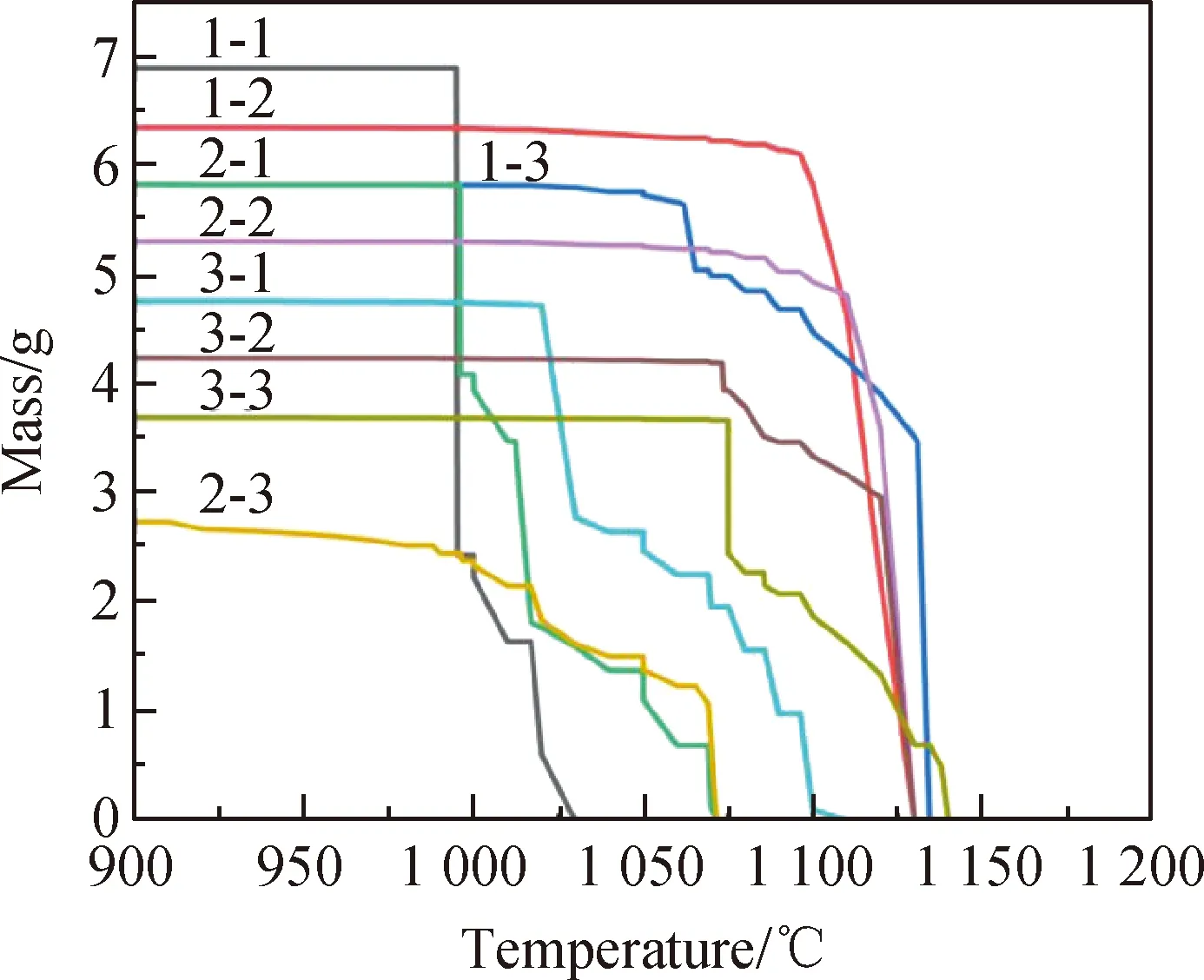

为进一步分析不同方案下微晶玻璃样品中主晶相氟磷灰石的生成量,采用Factsage软件计算模拟不同样品升温过程(900~1 200 ℃)中氟磷灰石晶体的变化过程,结果如图9所示。可以看出,样品2-3中氟磷灰石在920 ℃时开始逐渐减少,且前期变化较为平缓,但在1 070 ℃时急剧变化并完全转变为液相。样品1-1和2-1变化类似,均在1 000 ℃左右急剧减少,但样品1-1在1 030 ℃左右时完全转变为液相,而样品2-1在1 070 ℃左右时才完全转变为液相。样品1-2与2-2转变过程相似,前期变化平缓且都在1 120 ℃左右急剧减少,在1 130 ℃左右完全转变成液相。样品1-3总体变化趋势其实与样品2-3相近,但在1 060 ℃左右时才开始明显减少,并在1 140 ℃左右完全转变为液相。对比以上6组方案中氟磷灰石的生成量可知,样品1-1的氟磷灰石理论生成量最多,这是由于形成氟磷灰石的主要元素磷来源于废玻璃,废玻璃配比的提高可增加微晶玻璃中氟磷灰石含量。此外,从氟磷灰石的转变温度可以看出,当温度超过1 140 ℃时氟磷灰石相基本消失,因此,从烧结过程中微晶玻璃的晶相控制以及萤石尾矿中氟的固化来看,理论烧结温度不宜超过1 140 ℃。

图9 氟磷灰石变化过程

烧结过程中晶体析出和液相生成是微晶玻璃成型和产品机械性能提升的重要影响因素。为阐明升温过程中物相与液相之间的变化,利用Factsage软件计算烧结过程(900~1 400 ℃)中液相量的变化,结果如图10所示。可以看出,升温过程中主要形成了两种液相,Slag-liq#1和Slag-liq#2,其中Slag-liq#1成分主要包括SiO2、NaAlO2、Al2O3、KAlO2、CaO和少量的P2O5,Slag-liq#2成分主要包括P2O5、CaO、SiO2,且有少量的MgO、NaAlO2和Al2O3。从液相成分可以看出各物相与液相之间的关系,Slag-liq#1主要与石英和方石英有关,Slag-liq#2主要与氟磷灰石相关。随温度不断升高,两种液相量总体都趋于增多,其中Slag-liq#1生成温度较低,约920 ℃,而Slag-liq#2生成温度较高,在1 000 ℃时才开始出现。样品1-1和2-1液相变化趋势相似,Slag-liq#1在980~1 020 ℃变化不明显,Slag-liq#2则开始生成并不断增加,结合图9分析可知,此时氟磷灰石开始转变为液相,而对于样品1-2和2-2来说,这一变化温度区间为1 120~1 140 ℃。样品1-3和3-3则出现了变化迥异的阶段,在1 050~1 100 ℃时,Slag-liq#1开始急剧减少,Slag-liq#2则大量生成,且此时Slag-liq#2的成分也有很大变化,仅含有极少量的P2O5,但当温度高于1 100 ℃时,几乎不含有P2O5的Slag-liq#2大量减少直至消失,随着温度进一步升高,含有较多P2O5的Slag-liq#2开始生成并不断增多。综合总液相量变化来看,当理论烧结温度在1 050~1 150 ℃时,微晶玻璃内部液相量波动小,烧成温度区间宽,有利于稳定样品的烧结过程,提升产品质量。

2.3 性能分析

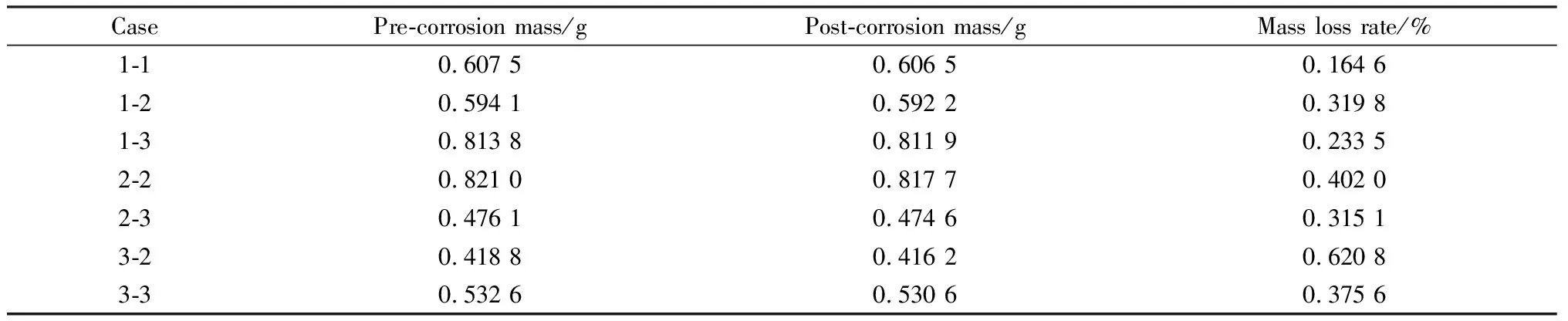

参考Factsage软件模拟计算结果,结合样品宏观表现,为得到性能与微观结构更直观的联系,选取1 180 ℃的样品进行性能表征。对样品1-1、1-2、1-3、2-2、2-3、3-2和3-3(样品2-1、3-1无法进行耐酸碱性能测试)进行耐酸碱侵蚀试验。样品在H2SO4(3 mol/L)和NaOH(6 mol/L)溶液中浸泡24 h后称其质量变化,用质量损失率表示,结果见表6和表7。由表6可以看出,所有样品均具有较强的抗酸侵蚀能力,其中样品1-1抗酸侵蚀能力最强,样品3-2抗酸侵蚀能力最弱。

表6 耐酸侵蚀前后样品质量及其质量损失率

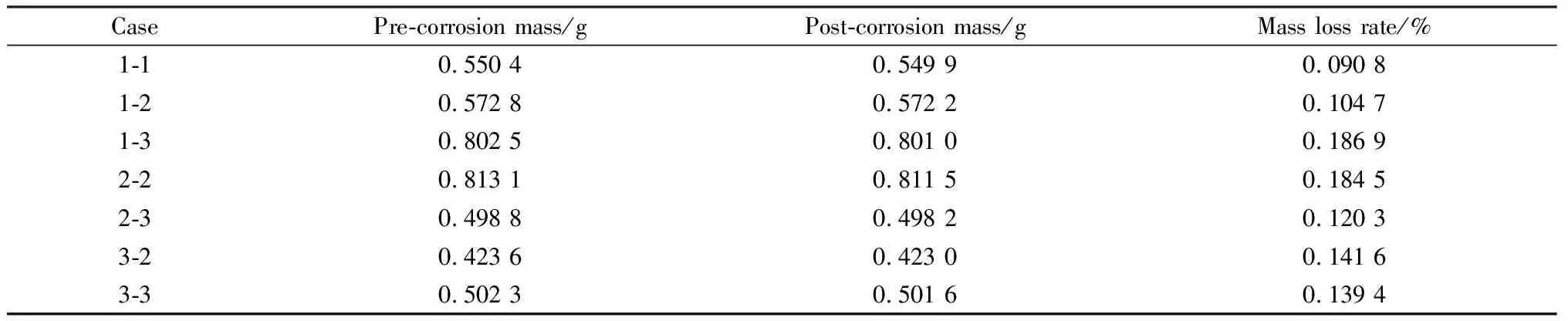

表7为耐碱侵蚀前后样品的质量及质量损失率。可以看出,与抗酸侵蚀能力相比,微晶玻璃样品的抗碱侵蚀能力更为优异,其中样品1-1抗碱侵蚀能力最强,样品1-3抗碱侵蚀能力最弱。综合来看,样品1-1抗酸碱侵蚀能力最强。

表7 耐碱侵蚀前后样品质量及其质量损失率

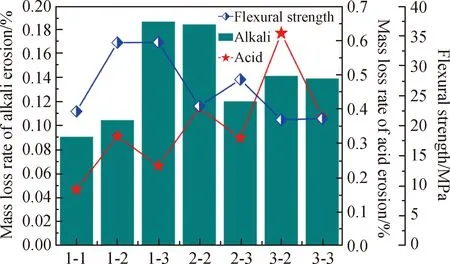

图11为耐酸碱侵蚀试验中样品质量损失率和抗折强度的变化。由图可知,样品1-1的耐酸碱性能最强,而样品1-2和1-3的抗折强度最高,达33.95 MPa。

图11 微晶玻璃的抗折强度和耐酸碱性能

3 结 论

(1)以萤石尾矿和废玻璃为主要原料,硅酸钙为添加剂,通过一次烧结技术,可制备出性能优良的微晶玻璃;当萤石尾矿质量分数为30%、废玻璃质量分数为60%、硅酸钙质量分数为10%时,制备的微晶玻璃经酸、碱侵蚀后的质量损失率分别为0.319 8%和0.104 7%,抗折强度为33.95 MPa。

(2)通过废玻璃引入磷元素,可制备出主晶相为氟磷灰石的微晶玻璃,其具有烧成温度范围宽、不易受原料成分波动影响的特点;随着添加剂硅酸钙配比的提高,形成的氟磷灰石晶粒由细长条状逐渐细化,晶粒的细化有利于提升微晶玻璃的机械性能。