柔性覆铜板镀碳膜效果评估方法的开发

2022-12-27胡宗敏韩云丽曹建诚

秦 圆,胡宗敏,韩云丽,曹建诚,张 杰

(1. 盐城维信电子有限公司,江苏 盐城 224000;2. 苏州维信电子有限公司,江苏 苏州 215000;3. 苏州东山精密制造股份有限公司,江苏 苏州 215000)

0 引言

柔性印制电路由位于介电薄膜的一侧或两侧的一层或多层蚀刻导体层组成,广泛应用于智能手机、笔记本电脑、可穿戴设备、汽车电子等领域[1-7]。柔性覆铜板(FCCL)是柔性印制电路板的基板材料,由柔性绝缘基膜(通常为聚酰亚胺,PI)与金属箔(通常为Cu)组成[8-11]。镀碳膜作为柔性覆铜板孔金属化中的重要一环,是在柔性覆铜板孔壁的介质层材料上附着一层紧密且导电性能优良的石墨颗粒,让孔内各层之间互相导通,使得后续孔内镀铜能够顺利进行[12-15]。

自20 世纪80年代起,镀碳膜工艺已经被应用于覆铜板生产中,该工艺完成情况的差异将直接影响孔的品质,因此对其效果进行评估,从而提前发现问题,避免人力、物力浪费及经济损失,显得尤为重要。近年来,为了使成膜致密,颗粒的覆盖面积增加,导电石墨的粒径逐渐减小,目前商用产品的粒径大多在百纳米级。另外,石墨层吸附在孔壁上的厚度也很薄,通常只有几十纳米。在生产中,想要快速直观地观察这种纳米尺度的颗粒在基材上的附着情况非常困难,目前并没有一种简便直接的方法可用于评估柔性覆铜板镀碳膜的效果。

本文以最普遍的PI 绝缘层的柔性覆铜板为依托,分别从膜平面和孔壁的形貌、接触角及电阻等做定性和定量分析,判断镀碳膜的效果,然后再以镀铜验证评价结果,最终开发出一种简捷有效的评估柔性覆铜板镀碳膜效果的方法。

1 实验

1.1 主要原材料及测试仪器

FRS 522#SW 型PI 薄膜,日本钟渊化学工业株式会社;2FPDR2003JC 型柔性覆铜板,台虹科技股份有限公司;镀碳膜制程药水,麦德美科技有限公司。Sigma500 型扫描电子显微镜(SEM),德国蔡司公司;Dimension XR 型原子力显微镜(AFM),德国布鲁克公司;SL200K CN 型接触角测试仪器,上海梭伦信息科技有限公司;P15V-M(T)型等离子处理系统,珠海宝丰堂电子科技有限公司。

1.2 试样制备及测试方法

将PI 膜裁成100 mm×100 mm 的尺寸,经过图1所示的镀碳膜各工序,然后将PI 膜取出,观察其微观形貌。再将PI 膜在四氟化碳和氧气条件下进行等离子蚀刻处理,同样经过图1中的各工序,观察形貌变化。等离子处理前后PI 膜的粗糙度采用AFM测试获得,Rq为轮廓的均方根偏差,Rz为轮廓的最大高度。观察孔的形貌时,首先用机械钻孔在FCCL上钻出直径为1 mm 的孔,经镀碳膜、等离子蚀刻处理,将孔沿直径从中间裁开,从侧面观察孔内壁形貌。采用扫描电子显微镜对PI 膜及孔壁进行观测时,因PI的导电能力较差,为增强其导电性,对观察面做喷金处理。测试接触角时,将PI 膜裁成30 mm×10 mm 的尺寸,用胶带紧贴在载玻片上,分别测量不同位点的值。电阻测试时,将双面FCCL 电阻测试片按图1 进行处理,然后将电阻表的两个接头分别夹在测试片两面的铜上,此时的电阻记为经镀碳膜制程后的阻值。电镀测试在霍尔槽中进行,在1.0 A电流下电镀10 min,观察测试片镀铜效果。

图1 镀碳膜主要工序Fig.1 Main process of shadow

2 结果与分析

2.1 PI膜经镀碳膜各工序后的形貌

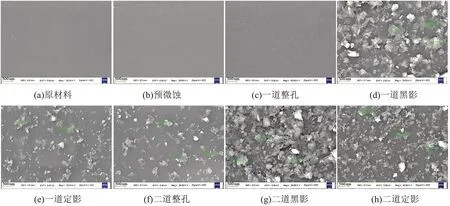

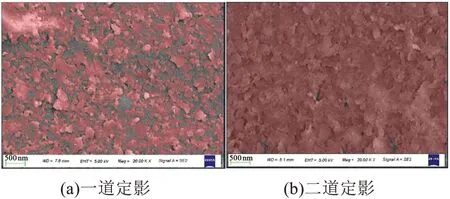

PI 膜在镀碳膜制程后,表面吸附上黑色的石墨颗粒,镀碳膜制程中PI 膜的形貌变化如图2 所示。经预微蚀和整孔剂作用,PI 膜表面没有观察到显著变化(图2(b)、(c))。经第一道黑影液作用,石墨颗粒吸附在PI 膜表面(图2(d)),粒径约为700 nm。经第一道定影液作用,部分吸附不牢的石墨颗粒被冲洗掉(图2(e))。PI膜在第二道整孔、黑影、定影作用过程中石墨颗粒的变化趋势与第一道类似(图2(f)、(g)、(h))。最终PI 膜表面部分区域被石墨颗粒覆盖,而剩余的裸露区域可能造成镀铜不良的风险。

图2 PI膜经镀碳膜各工序后的SEM图像Fig.2 SEM images of PI film after each process of shadow

2.2 等离子蚀刻对PI膜的影响

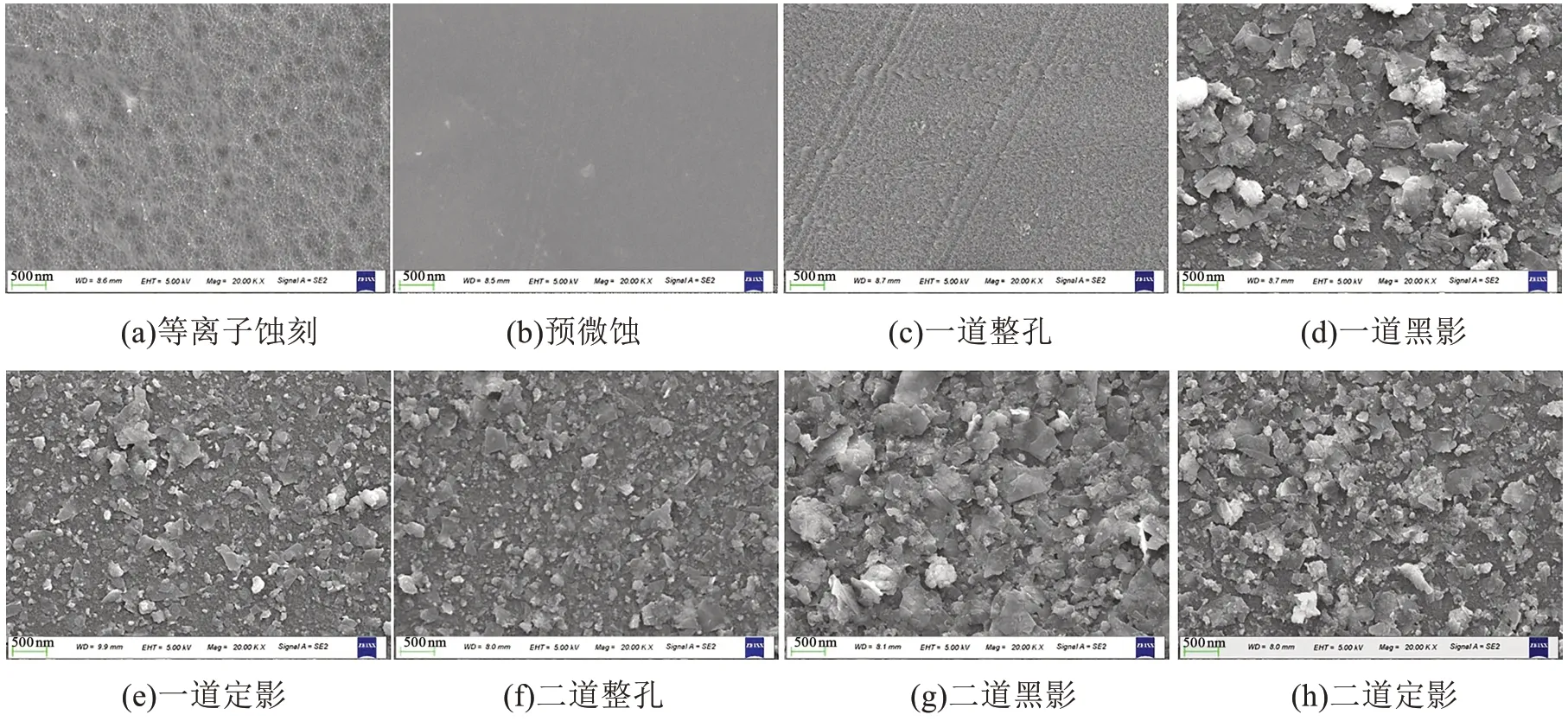

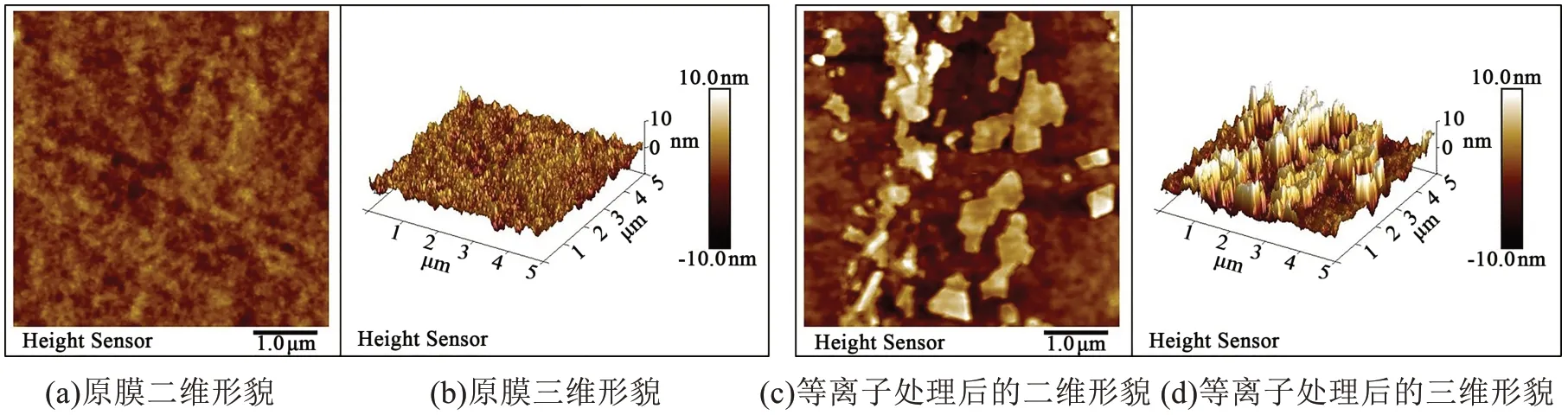

通常在镀碳膜制程前会经过等离子蚀刻处理。图3(a)为等离子蚀刻后的PI 膜,相比于图2(a)中未处理的原材料,其表面出现凹坑,同时等离子轰击还会产生电负性基团。

图3 PI膜经等离子蚀刻和镀碳膜各工序后的SEM图像Fig.3 SEM images of PI film after plasma etching treatment and each process of shadow

图4 为PI 膜经等离子处理前后的AFM 图像。从图4可以明显看出,未处理的PI膜表面较平整(图4(a)、(b)),而经等离子处理后的PI 膜表面相对粗糙(图4(c)、(d))。未处理的PI 膜粗糙度Rq和Rz分别为1.35 nm 和12.3 nm,等离子处理后的Rq和Rz分别为3.37 nm和27.6 nm,相比原膜明显增大。

图4 PI膜经等离子处理前后的AFM图像Fig.4 AFM images of PI film before and after plasma treatment

之后再经过第一道整孔、黑影、定影作用(图3(c)、(d)、(e)),PI膜表面大部分区域被石墨颗粒覆盖。图5 显示出PI 膜表面颗粒的覆盖程度,其中红色为石墨颗粒覆盖的区域。根据统计结果,等离子处理过的PI 膜在一道定影后的覆盖率为52.647%(图5(c)),而未处理的PI 膜在一道定影后的覆盖率仅为20.690%(图5(a))。在第二道整孔、黑影、定影作用后(图3(f)、(g)、(h)),吸附的石墨颗粒继续增加,PI膜表面绝大部分区域被覆盖。经等离子处理后和未处理的PI 膜在二道定影后的颗粒覆盖率分别为74.182%(图5(d))和46.193%(5(b))。可见等离子蚀刻后的PI膜相比未处理PI膜,更容易与镀碳膜制程中的溶剂作用,对石墨颗粒的吸附作用增强。吸附石墨颗粒的增加将有利于后续的镀铜制程。

图5 PI膜表面颗粒覆盖程度Fig.5 Particle coverage on the surface of PI film

等离子蚀刻后,PI 膜在镀碳膜制程后吸附的石墨颗粒增多,该现象还与膜表面亲水性的变化相关。水滴接触角的测试结果显示,未处理的PI膜水滴接触角为89°,经等离子蚀刻处理后接触水滴角降低至35°;表面自由能也显著增加,由未处理时的29 mN/m 变为等离子蚀刻后的61 mN/m。可见,PI膜在等离子蚀刻后亲水性显著增强,易与镀碳膜制程的亲水溶剂作用,膜表面的附着力增强,使最终吸附的石墨颗粒增加。

2.3 孔壁形貌

上述研究展示了单独的PI 膜在镀碳膜制程中的变化。典型的柔性双面覆铜板是两层铜箔中间夹着一层PI 的结构。因此,在实际生产中,更受关注的是柔性覆铜板经打孔后孔内壁的镀碳膜情况。下面从微观形貌和电阻值两方面分别定性和定量研究孔内壁的镀碳膜效果。

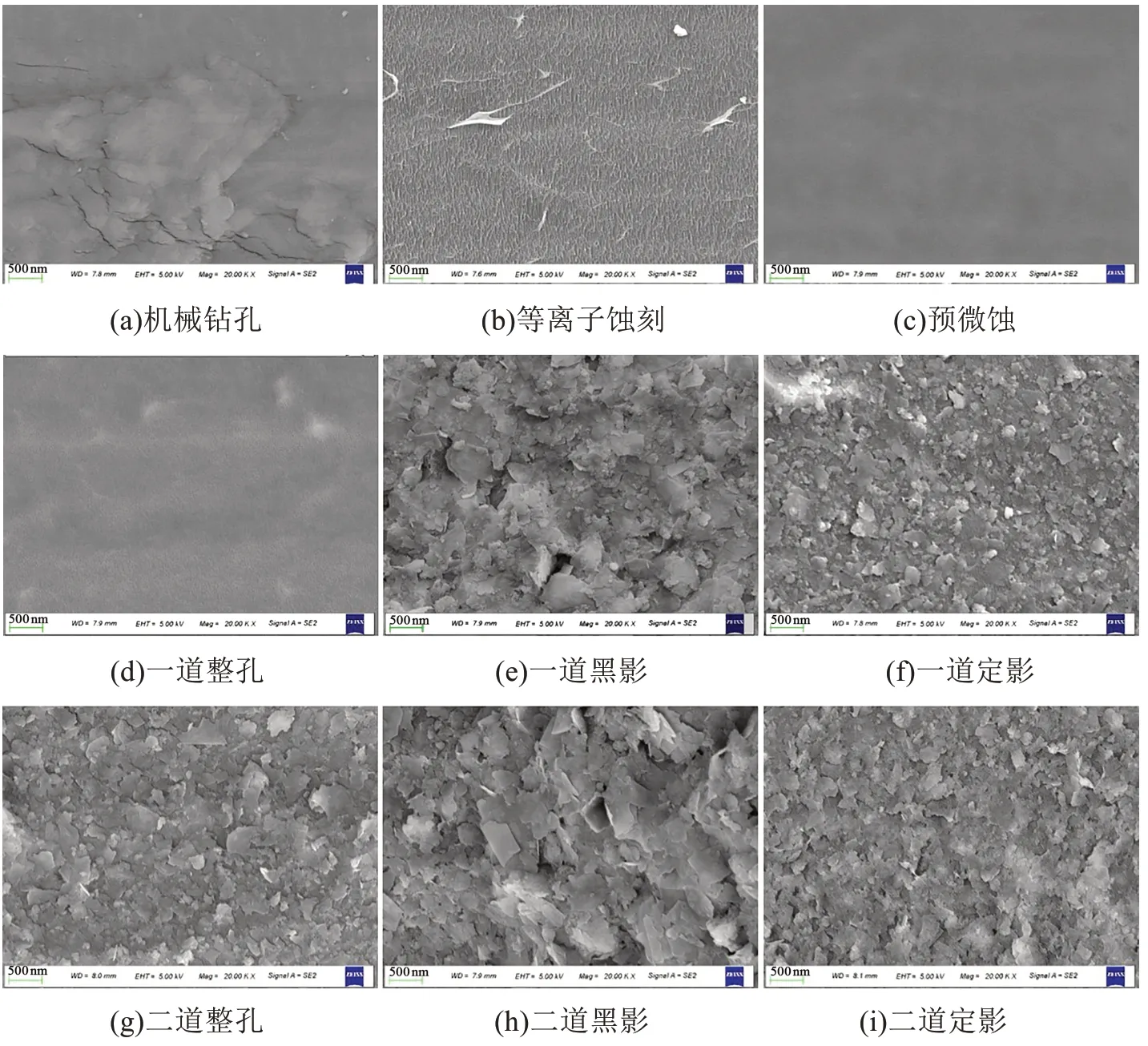

图6 为柔性双面覆铜板在机械钻孔后,孔内壁的PI层经镀碳膜各工序的SEM图像。可以看出,钻孔后(图6(a)),PI 孔壁层相比于未处理的原膜(图2(a))较粗糙。等离子蚀刻后,孔壁出现均匀细小的沟壑(图6(b))。经第一道黑影、定影液作用(图6(d)、(e)),孔内壁大部分区域被石墨颗粒覆盖。

图6 孔壁PI层的SEM图像Fig.6 SEM images of PI hole wall

图7 展示了孔壁颗粒覆盖程度,其中红色区域为孔壁PI 层被颗粒覆盖的区域,一道定影后,孔壁的颗粒覆盖率已达到61.131%(图7(a)),接近图5(d)中等离子处理过的PI膜在二道定影后的覆盖效果。在第二道黑影、定影液作用后(图6(h)、(i)),孔内壁覆盖程度进一步增加,颗粒覆盖率高达98.951%(图7(b)),远超过图5(d)中PI膜的颗粒覆盖情况。

图7 孔壁颗粒覆盖程度Fig.7 Particle coverage of hole wall

可见,孔壁由于钻孔后粗糙度的增加,与粒子的吸附作用增强,其吸附的石墨颗粒量超过PI膜平面的情况,孔壁完全被紧密覆盖,镀碳膜性能良好。针对镀碳膜各个工序中PI的吸附形貌而言,孔壁与膜平面的变化趋势一致。因此,膜平面的变化可作为评估孔壁材料吸附情况的参考,来预估柔性覆铜板孔壁的镀碳膜效果。直接用膜平面评估,省去钻孔制程,使得材料处理更加简便快捷;同时结合水滴接触角测试,获得定量数据,可以实现对材料镀碳膜性能的初步评估。

2.4 孔电阻

上述微观形貌可以清晰直观地看到柔性覆铜板介质层PI 吸附石墨颗粒的情况,从而直接反映出镀碳膜效果的好坏。除了以上评估之外,通过测量孔的电阻值能更确切地定量反映出镀碳膜的效果。将图8 所示的测试样品做等离子蚀刻处理,经过镀碳膜制程的预微蚀、第一道整孔、黑影、定影后,测量电阻值A;加上第二道整孔、黑影、定影后,测量电阻值B。结果电阻值A、B的值分别为1 457 Ω、28 Ω,可见,孔具有良好的导电性,镀碳膜性能良好。另外,第二道定影电阻B小于第一道的电阻值A,说明随着镀碳膜次数的增加,吸附的石墨颗粒增加,电阻值减小,这也与SEM 观察到的微观结构互相印证。由此从微观形貌和电阻值两方面分别定性和定量衡量出柔性覆铜板介质层PI镀碳膜的效果,从而开发出一种简便直接的评估方法。

图8 双面FCCL电阻测试Fig.8 Double-sided FCCL resistance test

2.5 镀铜验证

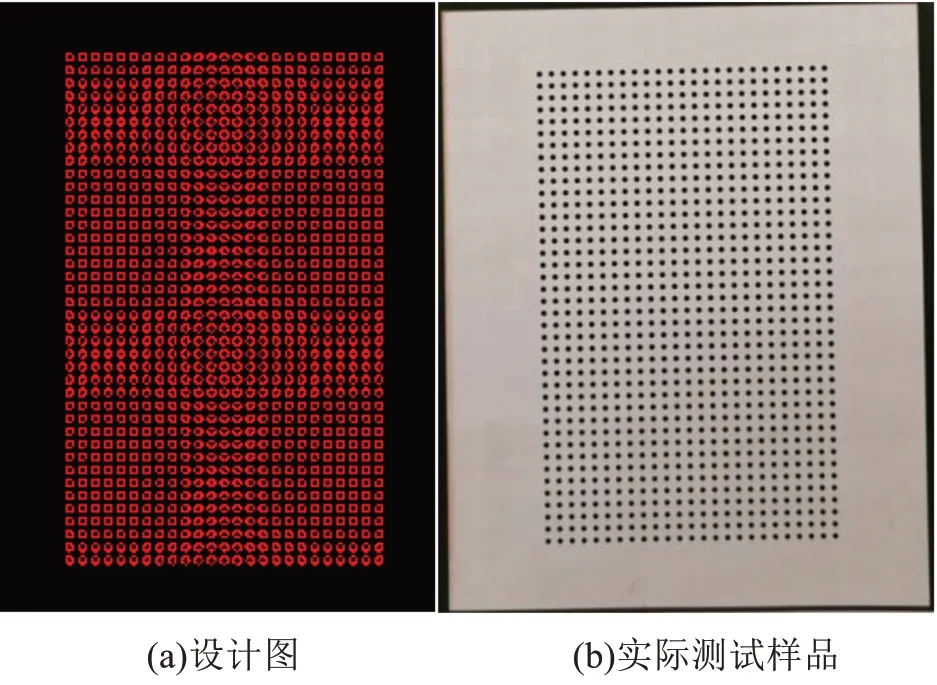

为了验证上述柔性覆铜板镀碳膜效果评估方法的可靠性,将图9 所示的测试片做镀碳膜和镀铜处理,观察孔的镀铜情况以验证该方法所得结论的可信度。电镀开始后,镀铜从底部开始,最下面的孔先导通,然后逐步向上依次镀通上面的孔。若前序镀碳膜效果良好,PI 能吸附足够的石墨颗粒,则电镀10 min 后,自下而上所有的孔内均能镀满铜;若前序镀碳膜效果较差,PI 吸附的石墨颗粒很少,则不能保证上面的孔能镀满铜,特别是右侧低电位区域上部的孔。以1.0 A 的电流镀铜10 min后,图9(b)中左侧高电位和右侧低电位区域的8个孔上都镀满铜。图9(c)所示切片可看到虚线框内的孔壁镀上了一层铜。可见前序镀碳膜效果良好,铜易镀在石墨颗粒上。该结论与2.3、2.4 中孔壁形貌观察及电阻测试显示的镀碳膜性能良好的结论能够互相印证,由此证实该柔性覆铜板镀碳膜评估方法是合理可靠的。通过此方法可预先推测最终的镀铜效果,从而提前排除镀铜不良的隐患,快速直接地避免经济损失。

图9 镀铜测试Fig.9 Copper-plating test

3 结论

通过对典型的聚酰亚胺基柔性覆铜板镀碳膜性能的探索,清晰再现膜及孔壁PI 在镀碳膜各工序中微观形貌的变化,实现了对镀碳膜过程的理解。石墨颗粒的吸附出现在黑影之后,颗粒直径约为700 nm,随着镀碳膜次数的增加,吸附的石墨颗粒增加。经等离子蚀刻后,PI 膜表面出现均匀的凹坑,粗糙度增加,吸附作用增强,吸附的石墨颗粒增加,镀碳膜效果提升。基于上述镀碳膜过程的理解,以微观形貌为定性判定依据,辅助水滴接触角、表面自由能及电阻值的定量分析,开发出柔性覆铜板镀碳膜效果的评估方法。将该方法应用于PI 膜及孔壁PI 层,均得到镀碳膜性能良好的一致性结论。电镀测试表明孔具有良好的镀铜效果,与上述结论互相印证,从而证实该评估方法的可靠性。该方法解决了生产中镀碳膜效果难以观察的问题,可应用于FCCL 镀碳膜性能的评估,提前筛选出最适合的原材料,排除孔破风险,避免经济损失。同时也可作为等离子蚀刻、化学清洗等制程参数的反馈,为制定最优工艺条件提供选择依据。