PCB孔壁分离的影响因素分析及改善措施

2011-09-18温东华吴小连

杨 波 温东华 吴小连

(广东生益科技股份有限公司,广东 东莞 523039)

1 前言

孔壁分离是PCB及PCBA热处理(热风整平锡、热冲击、回流焊)过程中,电镀通孔的孔壁铜与基材出现分离的一种缺陷,一旦出现将给PCB下游埋下可靠性隐患,如在PCB下游客户或终端因此缺陷出现可靠性问题,将给PCB生产厂家带来不利影响并伴随着巨额索赔。所以孔壁分离问题一直困扰着PCB厂家及相关供应商并倍受关注。

孔壁分离出现最直接的原因为:在热处理过程中,随着热胀冷缩,基材与孔壁铜的热膨胀系数存在差异而产生的拉扯力,外加基材内可能存在的湿气对孔壁铜的膨胀力,而孔壁铜与基材之间的结合力无法对抗以上两种力,从而导致孔壁与基材分离,形成所谓的“hole wall pull away”(孔壁分离)现象。而且随着无铅化的到来,各种多功能高耐热性的无铅材料的出现,孔壁分离的现象出现越来越频繁,在厚板、大通孔表现尤为突出。

文章从PCB设计、加工、原材料等方面,分析了导致孔壁分离的影响因素,并指出相应的改善方向。

2 影响因素分析及改善措施

2.1 PCB设计

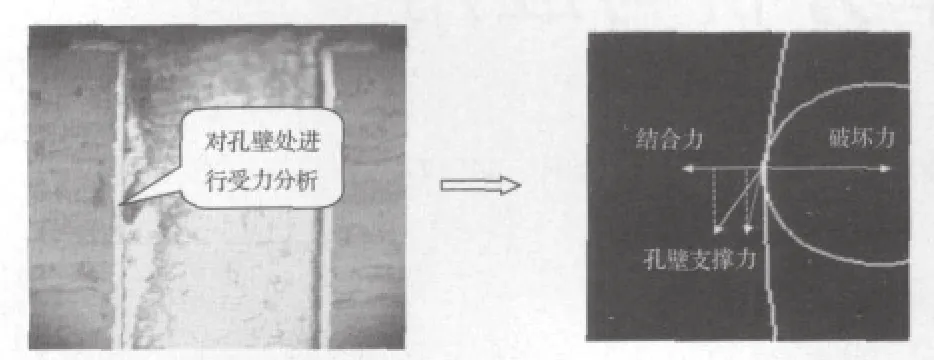

经过收集大量的孔铜分离的实际案例发现,孔铜分离绝大部分都表现在大的通孔,而且以厚板居多。其实对孔壁处进行一个受力分析(通孔俯视图,如图1所示),就可以知道答案。

从图1的受力分析可以看出,随着孔径的减小,孔壁的曲度越来越大,这样对抗孔壁分离的孔壁铜自身的支撑力越大,出现孔铜分离的几率将越来越小。这也是为什么孔壁分离大都出现在大孔的孔壁的缘故。从这一角度来讲,槽型孔的长边,由于没有孔壁自身的支撑作用,则更容易出现孔壁分离的现象。

图1

另外,针对厚的多层板,孔壁与各内层铜有连接时(图1左),则出现pull away(分离、拉离)的几率较低,而孔壁铜与内层铜基本不连接,则出现几率较高(图1右),因为孔壁铜与内层铜连接,相当于将孔壁壁铜用一个“钉子”铆住,对孔壁分离有一定的对抗作用。而对于厚的双面板,不可能在内部设计“铆钉”,所以出现pull away的几率也较高。

图2

由此可见,PCB的设计对孔铜分离是有一定的影响的,孔的大小因为设计的需要,不可能改变,但是大通孔将是我们关注孔铜分离的焦点。同时针对多层厚板,尽量在无需连接的层次,设计无功用的孤立焊盘,将孔壁铜铆住,有助于改善孔壁分离。

2.2 PCB加工

2.2.1 钻孔的影响

钻孔质量的好坏对孔壁分离有着较大的影响。主要表现在两个方面:

(1)孔粗:钻孔孔壁粗糙,基材凹坑,则在后续的化学沉铜工序中,易形成连续性差的化学镀铜层,进而在接下来的电镀工序中得到连续性差、不平整的电镀铜层[4]。这样在受到热冲击时,很容易引起孔壁铜与基材分离。

(2)对基材损伤:在钻孔过程中,由于钻孔参数的不合适或钻刀的磨损过大,很容易对基材造成较大的“内伤”,表现为孔壁基材微裂痕多,孔的晕圈大(后续的PTH会表现出较大的wicking),这样湿气很容易在后续的湿流程中渗入孔壁基材并被包覆其中,在热处理过程中,湿气的剧烈膨胀破坏孔壁铜与基材的结合,形成孔壁分离。

所以,提高钻孔质量对改善孔铜分离有较大的帮助,这需要钻孔工艺在工艺参数、刀具的选择及寿命、翻磨次数、盖板以及垫板等多方面进行考究和优化[3],保证钻孔的质量。

2.2.2 去钻污(Desmear)的影响

随着PCB的发展,去钻污的方法大致有4种:等离子、浓硫酸、铬酸及高锰酸钾法[2],其中高锰酸钾法去钻污被广泛应用。去钻污的目的主要有两个:一为除去因钻孔残留在内层铜上钻污,清洁孔壁,防止“ICD”的产生;二是为了在基材表面形成微观上的粗糙表面,得到较大的“比表面积”,以上两点都将有助于化学铜与基材的紧密结合。

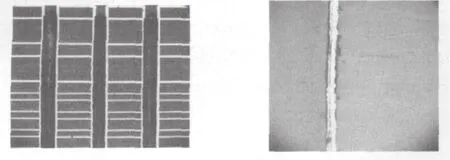

图3为同一材料在两种去钻污条件下的孔壁微观效果对比,左图的孔壁微观粗糙度(蜂窝状)非常好,而图3右要明显差一些,则出现孔壁分离的几率要相对高一些。

图3

由上可知,PCB厂家在评估和优化去钻污工艺参数时,不能仅仅考察其“咬蚀量”,而更重要的是通过SEM等仪器观察其去钻污的效果,看孔壁基材是否得到“比表面积”非常大的微观粗糙面。

2.2.3 化学铜的影响

虽然化学沉铜工艺是一项比较成熟的工艺,但是随着电子工业的发展以及无铅化的到来,特别是高Tg或其他特种材料的广泛应用,化学沉铜工艺也将面临挑战,但怎样的化学沉铜层将有助于改善化学铜与基材的结合,降低孔壁分离的几率呢?安美特公司的研发团队及专家研究表明,能有效提高化学铜与基材的结合力的化学铜层应该具备[1]:

(1)化铜层的内部应力应该足够小;

(2)化铜层应该具有极好的一性性;

(3)化铜层应该具有坚固而致密的晶体结构。

为使化学铜具有上述品质,PCB厂家应该在控制药水浓度稳定性、优化工艺参数等方面下功夫,同时

药水供应商也应进行药水体系的研发与更新,以适应电子产业的发展需求。安美特公司研发出printoganth P(应用于水平线)和printoganth PV[1](应用于垂直线)的化学沉铜药水体系,能够得到应力小、一致性好且坚固致密的化学铜层,能够有效降低电镀气泡和孔壁分离,而且应用于多款无铅产品,效果优异。

2.3 材料性能

随着RoHS和WEEE指令的颁布以及世界环保呼声高涨,无铅、无卤应声而来,而与此同时,PCB下游或电子终端提出低CTE、低Dk/Df、anti-caf等要求,逼得各板材生产厂家以及相应的供应商使出浑身解数来应对,具体包括:(1)通过采用不同的固化剂或混合固化剂及其比例,提高树脂交链密度,不断提高板材的Tg或Td;(2)采用或添加各种功能性的树脂,或对传统环氧树脂进行改性“嫁接”以期达到想要的效果;(3)添加一定比例的有机或无机填料,降低板材CTE,提高耐热性。然而,与传统FR-4相比,伴随着这些特殊功能的实现,也付出相应的代价,如板材成本的上升、可加工性能的降低,其中可加工性能包括机械加工性能和化学处理加工性能。

无铅材料的树脂大都具有更高交链密度和更复杂的化学空间网络矩阵,因此也具有更高的耐化性,意味着去钻污将更加困难,即在孔壁得到比表面积大的粗糙面也将更加困难。

而针对某些无铅高Tg材料,一味的加强去钻污并不能得到想要的效果,反而适得其反,使孔壁反而变得更加光滑,不利于孔壁铜与基材结合。Neil Patton等人实验研究表明[1],普通材料通过加强去钻污能够有效增大孔壁的微观粗糙度,但是针对某些高Tg材料,加强去钻污只是将钻孔留下的比较粗糙的孔壁表面“抛光”而不能进一步咬蚀而变得更加光滑(图4),反而不利于孔壁铜与基材的结合,埋下孔壁分离的隐患。

图4

所以,PCB厂家在选择板材时,一定要认真评估材料与自身制程和药水的匹配与兼容性问题,防止出现“事倍功半”的效果。

3 结论与展望

PCB孔壁分离的影响因素涉及多个方面,包括PCB的设计、加工以及板材的性能等等,具有一定的改善挑战性,而随着无铅材料的普及,更是增加了挑战的难度。但是随着PCB设计的优化、PCB加工工艺的成熟以及生产管理水平的提高、板材和药水供应商的产品更新与进步,改善和杜绝此问题也是指日可待。

[1]Neil patton. assessment and solutions for hole wall pull away in High tg and High technology lamination materials, 2010,10.

[2]Vincent chen. PWB desmear processing: challenges and solutions. PCB007 website, 2009,9.

[3]何建军. 浅析孔壁分离的几种常见现象及原因[J].印制电路信息, 2010,3.

[4]吴云鹏. 印制板孔金属化得影响因素及改善[J].PCB city, 2009,8.