甲烷-乙烷混合推进剂深度过冷技术的实验研究

2022-12-26上官石刘柏文厉彦忠

王 磊,上官石,刘柏文,雷 刚,陈 强,厉彦忠,

(1.西安交通大学制冷与低温工程系,西安 710049;2.航天低温推进剂技术国家重点实验室,北京 100028)

0 引 言

低温推进剂(包括液氧/煤油、液氧/液氢、液氧/甲烷)具有比冲高、推力大、无毒无污染等优势,将在未来的天地往返、深空探测中发挥重要作用。随着重复使用运载火箭与未来航班化航天运输系统的新需求,液氧/甲烷发动机及其运载火箭技术获得了重点关注[1-3];此外,以载人登月、火星探测为代表的深空探测正领航人类航天科技进入新纪元[4-5]。相较于常规推进剂,甲烷具有沸点低、易蒸发、易产生气液两相流等缺点。若对液态甲烷实施过冷,则可延长其无损贮存时间,减少气液两相流导致的流体管理难题。航天发射场提供甲烷过冷的最便捷方法是采用液氮换热过冷,但液氮的工作温度低于80 K,甲烷三相点温度约90 K,控制不佳可能造成甲烷冻结[6]。因此,有必要研制甲烷防冻结过冷技术,支撑未来重复使用火箭及火星探测任务顺利实施。

航天领域对过冷推进剂的性能优势已取得共识,并在火箭型号中获得应用。前苏联在“能源-暴风雪”号实现了规模化制备过冷液氢与液氧,分别过冷至16.5 K与56 K[7]。美国太空探索技术(SpaceX)公司通过将液氧/煤油推进剂过冷实现了猎鹰火箭综合性能提升。此外,SpaceX正在研制新一代高性能“猛禽”液氧/甲烷发动机,以满足未来重复使用火箭的动力需求[8]。需要说明的是,目前尚无利用甲烷为推进剂的火箭型号成功发射,对甲烷技术仍处于探索与验证阶段。已有研究发现,当甲烷中含有乙烷时,再生冷却过程中会发生燃料裂解结焦,降低传热效率[9]。在所有烃类中,甲烷具有比热高、粘度小,无热分解的优势,适于发动机推力室的再生冷却剂[10]。其他烷烃作为火箭推进剂的可行性与性能特征也获得了航天界的关注。分析指出,当处于最优条件下,使用乙烷为推进剂比甲烷更能降低航天器的净质量与起飞质量。其他烃类相较于甲烷的劣势在于存在结焦与积碳的风险。研究发现,甲烷结焦温度约950 K,煤油结焦温度仅560 K[11],乙烷则介于二者之间。孙宏明[12]对烃类燃料开展了综合评价后指出,作为航天推进剂,甲烷最优,随后是煤油与乙烷。若不考虑火箭的重复使用性,乙烷等推进剂也能达到相近的运载能力。未来的Titan星取样返回任务中,返回器的燃料将选择Titan星原位存在的甲烷或乙烷[13]。深空探测要求低温推进剂能够贮存较长时间,甚至实现无损贮存,采用过冷推进剂是一种有效的方案。NASA的Altair月球着陆器计划采用93 K过冷甲烷,以保证210天的月面贮存。也有学者提出在Altair上升级中采用90.5 K的深度过冷甲烷[14]。Johnson等[15]对比了26种甲烷过冷方案,主要考察了各方案在安全性、过冷效率、对飞行与地面的影响、技术成熟度、经费需求、操作便捷性等方面的综合性能。陈强等推荐采用带压饱和液氮作为冷源,从而可保证液氮侧温度始终高于甲烷凝固温度[16]。王磊对比了几种过冷度获取方案的工作过程与优缺点,指出针对甲烷采用液氮沸腾换热提供过冷度具有优势[17]。谢福寿讨论了换热过冷、抽空减压过冷及冷氦气鼓泡过冷的机理与性能特征[18]。马原指出在甲烷流量1 L/s条件下,液氮浴式换热可将甲烷温度由116 K降至96 K[6]。孙强指出当甲烷被冷却至三相点时,火箭对增压气体消耗量、贮箱结构质量、发动机推力等均有明显改善[19]。在液化天然气(LNG)/超导输电方面,通过调节LNG中组分配比可将LNG的固化温度降至90 K以下[20]。本文作者提出可通过在甲烷中添加一定比例乙烷,制备凝固温度低于纯组分凝固温度的混合推进剂方案[21]。当组分比例控制在某一范围时,混合推进剂的凝固温度将低于液氮饱和温度,有效避免结冰风险[22]。针对甲烷-乙烷二元体系而言,当甲烷摩尔分数占比0.71时,混合液达到最低凝固温度[23]。此外,可借助固液平衡(SLE)体系的理论与模型揭示甲烷-乙烷二元体系的凝固温度随组分变化关系[24-25],也可采用状态方程法预测烷烃混合物的密度[26]。

如前所述,在甲烷中添加乙烷,并对混合推进剂的比例进行主动控制,则可进一步挖掘推进剂的过冷潜力,该领域的研究尚处于方案论证阶段,缺少实验数据的支撑。此外,混合推进剂进一步过冷后的应用可行性有待进一步分析确认。为此,本文搭建了甲烷-乙烷掺混过冷测试平台,对不同组分的甲烷-乙烷混合液的凝固温度开展了实验测量;在此基础上,优化了实现甲烷过冷的操作方案,并就该混合推进剂的关键性能开展了分析讨论。

1 烷烃混合推进剂方案

当二元体系达到相平衡时,其液相凝固速率和固相熔化速率达到动态平衡。如图1所示,若在纯溶剂中加入某种溶质,则由于溶质颗粒的存在,液相中溶剂分子的凝固速率将发生变化。当溶剂分子凝固速率降低时,即在一定压力p0下,溶液中溶剂冻结温度(TA′)低于纯溶剂系统的冻结温度(TA),如图1(a)所示,表现为凝固温度降低。相反,若溶液中溶质颗粒的存在提高了溶剂的凝固速率,则与纯溶剂系统相比,混合物系统的凝固温度升高,如图1(b)所示。研究证明,向甲烷中加入乙烷,可制得凝固温度更低的烃类混合流体[22],如图1(a)所示。

图1 二元混合液体凝固温度变化示意图Fig.1 Variations of the solidification temperature of binary liquid mixtures

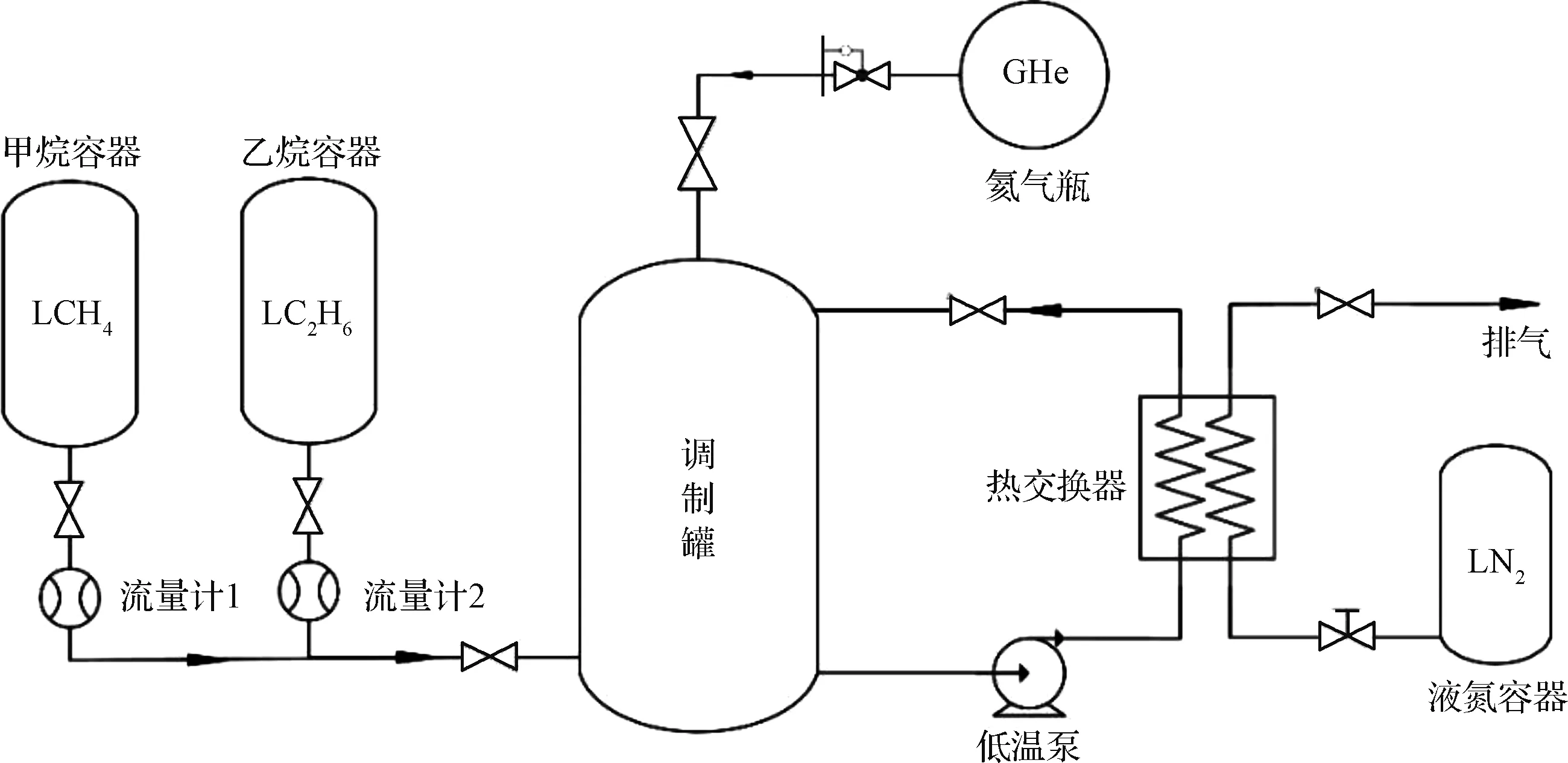

根据甲烷-乙烷凝固温度变化规律,本文提出了如图2所示的混合推进剂制备与过冷方案。混合之前,两种液体组分调至相近温度,以避免混合过程中液体过量蒸发。随后,将液态甲烷加注到调制罐,并通过流量计控制加注量。当达到预设液态甲烷量时,停止液态甲烷加注,开启液乙烷加注,直到目标加注量。在循环过冷阶段,调制罐中的混合液通过低温泵进入液氮热交换器,混合液体被饱和液氮冷却,从而制备温度接近液氮温度的过冷推进剂。当混合液体中的甲烷-乙烷含量在某一范围时,可确保所制备的混合推进剂的凝固温度低于78 K,则混合推进剂换热过冷中无冰堵风险。即使停止低温泵,热交换器内残留混合推进剂也不会冻结。随着混合液体温度降低,调制罐中的压力随之降低。为了维持正压状态,可将高压氦气连接到调制罐的气枕区,通过氦增压维持调制罐压力。

图2 甲烷-乙烷混合推进剂深度过冷方案Fig.2 Scheme of mixed methane-ethane propellant and its deep subcooling approach

2 甲烷-乙烷混合过冷实验系统

为揭示甲烷-乙烷混合比例对凝固温度的影响,本文搭建了如图3所示甲烷-乙烷混合及液氮过冷实验系统。该实验目的在于测量凝固温度的变化规律,并考虑实验条件的限制,故图3所示方案与图2展示的适用于发射场大规模推进剂过冷制备方案有所区别。图3中,甲烷-乙烷液化混合及过冷在测试杜瓦中进行。杜瓦直径150 mm,高450 mm。杜瓦内布置蛇形管换热器,管内径8 mm,换热器布置于测试杜瓦偏下位置。该换热器同时兼顾气体液化及混合液体降温凝固的需求。为减小漏热,测试杜瓦真空夹层布置多层绝热材料。为减少通过顶部法兰的漏热,在法兰盖内部预制200 mm厚的柱状发泡层。

实验前,首先通过真空泵对负压液氮杜瓦抽真空,以制备温度约65 K的过冷液氮。随后,采用高压氦气对负压液氮杜瓦增压。换热时采用挤压法将过冷液氮注入蛇形管换热器,完成换热的氮气直接排空。甲烷、乙烷液化与降温过程中,采用氦气补压的方法保证测试杜瓦维持常压状态。需要说明的是,压力并不会对凝固温度产生明显影响。为保证测试杜瓦内液态甲烷、乙烷的充分混合,在测试杜瓦的底部设置磁力搅拌器。甲烷与乙烷的配比关系由气体流量计粗调实现,每组实验结束后,对排放的混合液体气化取样,送检后采用气相质谱仪确定精确混合关系。测试杜瓦内沿高度方向设置四个铂电阻温度计,测量误差为0.15 K。测试杜瓦顶部设置压力传感器,测量范围0.09~0.1 MPa(表压),精度0.25%;采用压差传感器测量液位高度,测量范围0~3 kPa,精度为0.25%;气体流量计的测量范围为0~100 g/min,精度为0.4%。所有数据均通过数采连接电脑,采样频率为1 Hz。

实验操作流程如下:1)在甲烷、乙烷气体注入系统前,采用氦气对整个系统进行气体置换,持续10 min以上;2)启动真空泵,制备过冷液氮,向负压液氮杜瓦注入氦气,增压至0.18 MPa,以满足随后甲烷、乙烷气体液化与混合液体降温的液氮需求;3)打开针阀,依次向测试杜瓦注入甲烷气体、乙烷气体,注入气体流量由气体流量计控制,开启过冷液氮换热功能,在测试容器内实现甲烷、乙烷液化,液化过程中保证测试杜瓦压力维持在100 kPa附近;4)当测试杜瓦内液位及甲烷-乙烷混合比例达到设定值后,开启连续过冷液氮换热,对混合液体降温,并监测温度变化,当位于液相区的温度降至凝固温度附近并持续10 min以上时,关闭过冷液氮注入;5)在测试杜瓦漏热作用下,已部分固化的混合流体融化,随后逐渐复温,当测点温度上升至凝固温度以上5 K时,本工况实验结束;6)对测试容器内流体进行部分泄流排放,并在排放口复温取样;7)向测试杜瓦内补充液化部分乙烷,改变甲烷/乙烷的混合比例,重复上述实验流程;8)待所有实验工况结束后,排放测试容器内所有液体,并进行半个小时的氮气吹除,实验结束。

图3 甲烷-乙烷混合过冷实验系统图Fig.3 Schematic diagram of methane-ethane mixtures and subcooling test system

3 甲烷-乙烷混合过冷性能分析

图4展示了当甲烷摩尔分数为0.91时,位于液位以下测点平均温度随时间变化曲线。整体而言,测点温度先迅速降低,而后在某一较低温度维持一定时间,随后再逐渐升温。开始阶段的温降是因为混合液体的降温所致,中间阶段的温度恒定可看作液体的凝固与融化,即持续发生着固化与融化;凝固持续一段时间后,关闭过冷液氮换热,混合流体逐渐融化,当所有固体融化后,漏热导致混合液体升温。本实验的目的是测量混合液体的凝固温度。可以看出,图4所示曲线展现出两个转变温度,即混合液体开始凝固的凝结温度与固体完全融化后的融化温度。推荐采用两个转变温度的平均值作为该混合液体的凝固温度,而转变温度是根据转变点前后温度曲线的斜率线相交确定。对于图4所示工况,凝结温度为83.58 K,融化温度为82.73 K,平均温度为83.16 K。该结果证明,甲烷-乙烷混合液体的凝固温度明显低于甲烷、乙烷纯质对应的凝固温度。

图5展示了常压下改变混合液体中甲烷含量对凝固温度的影响以及SRK模型的预测结果[23]。随着甲烷比例增大,混合液体凝固温度先降低后升高。在xCH4=0.71时,达到最低凝固温度,约73 K,该值远低于纯甲烷凝固温度90.23 K及纯乙烷凝固温度90.65 K,称这一点为甲烷-乙烷混合推进剂的共晶点。混合液体凝固温度的变化规律对于挖掘推进剂的过冷潜力,避免过冷操作中推进剂冻结危害具有明显优势。例如,当选择常压下饱和液氮作为冷源冷却该混合推进剂时,只要控制混合推进剂中甲烷-乙烷的配比关系处于图5所示的阴影区,则可有效避免推进剂的冻结。进一步分析可知,混合推进剂防冻结的甲烷比例范围为xCH4=0.52到xCH4=0.81。

图4 混合推进剂液氮换热降温凝固与复温融化温度曲线Fig.4 Temperature variation during deep subcooling experiment of the mixed methane-ethane propellant

图5 混合推进剂甲烷含量对凝固温度的影响及液氮过冷防冻结区Fig.5 Effect of methane content on solidification temperature of mixed propellant and freezing-proof zone of liquid nitrogen supercooling

甲烷中添加乙烷不仅有利于制备凝固温度更低的混合推进剂,充分利用推进剂过冷度的性能优势,更大的过冷度也有利于推进剂致密化。图6展示了甲烷-乙烷混合推进剂在防冻结区的密度变化。可以看出,随着甲烷比例的增大,混合推进剂的密度逐渐降低,但降低的速率存在差异。与常压下饱和甲烷相比,图6所示混合推进剂密度提高了24.0%~38.4%,与三相点甲烷相比,密度提升了15.9%~29.4%。由此可见,在甲烷中添加乙烷,并采用深度过冷技术,可显著提高推进剂密度,而推进剂密度提升对于减少火箭燃料箱尺寸、增加火箭发射能力等具有重要价值。进一步分析可知,影响混合液体密度变化的因素包括混合液中甲烷、乙烷的比例关系及混合液体温度。其中,随着甲烷含量增加,密度较轻的甲烷会造成混合液平均密度减小;但因凝固温度呈现先减小后增大的趋势,对于混合比例一定的液体,凝固温度降低,有利于密度增大;而凝固温度升高,密度会减小。因此,在共晶点之后的推进剂密度变化斜率大于共晶点之前的变化。

图6 液氮过冷混合推进剂在防冻结区的密度变化Fig.6 Density variation of mixed propellant within anti-freeze zone when using liquid nitrogen as subcoded medium

图7(a)展示了随着甲烷比例增加,混合流体饱和液体线、SRK模型计算所得凝固温度曲线,图7(b)展示了对应的液体存在温区变化曲线。其中,液体饱和线通过查询NIST数据库获得。可以看出,随着甲烷含量增加,饱和液体线逐渐降低,由纯乙烷对应的184.1 K降至纯甲烷对应的111.4 K。结合混合液体凝固温度的变化曲线,可以获得混合液体自凝固温度至沸点温度的液体存在温区。整体来看,液体存在区间随着甲烷比例的增加逐渐降低,但在共晶点附近略有上升。在前述所确定的液氮过冷防冻结区,液体存在温区变化范围为35.7~40.5 K,而纯甲烷液相存在温区仅20.6 K。该结果证明,当采用甲烷-乙烷混合推进剂,并将其在地面过冷至凝固温度附近时,液相本身的显热可容纳更多漏热,极大减少推进剂贮存期间的蒸发损失。纯乙烷的液相存在温区更宽,对应的蒸发温度高达184.1 K,液相温升容纳漏热的能力更强。但对未来的火星探测而言,烃类推进剂与液氧组合提供空间航行的动力。当推进剂与液氧的温度接近时,二者可采用相同的流体管理技术与绝热技术,大幅降低燃料系统的管理难度与投入。由此可见,液相存在温区的大小并非未来火星探测推进剂选择的首要因素。本文所提出的甲烷-乙烷混合过冷方案在基本达到传统甲烷推进剂各类性能指标的前提下,可进一步挖掘推进剂过冷潜力,且并不会对流体管理技术带来额外挑战,因而更具优势。

图7 甲烷-乙烷饱和液体线、凝固温度线及液态存在温区随甲烷含量的变化Fig.7 Variation of saturated liquid line,solidification temperature line and liquid existence temperature zone of methane-ethane with methane content

表1展示了几种烷烃推进剂的物理化学性质对比。前述所提甲烷-乙烷混合推进剂方案中,除了凝固温度的变化外,混合推进剂的其他物性介于其两种组成成分的物性之间。对于航天推进剂的选择,除了比冲这一核心参数外,影响其选用的因素还包括推进剂的贮存特性、换热特性及对火箭发动机结焦与积碳的影响。早期,航天领域主要关注了甲烷与丙烷作为航天推进剂的性能表现。也有学者对甲烷、乙烷、丙烷及煤油作为航天推进剂开展了综合评价,指出乙烷在各方面的性能接近甲烷与丙烷。在比冲方面,乙烷介于甲烷与丙烷之间;在结焦指标上,乙烷与丙烷得分相同[12]。因此,本文对乙烷缺少的数据进行了预估,如表1所示。关于比冲,甲烷、乙烷与液氧组合使用时所提供的比冲接近,且均略高于煤油。因此,可以推测,甲烷与乙烷形成混合推进剂的比冲也略高于煤油。推进剂的贮存特性主要取决于其液体存在温区。如上所述,甲烷-乙烷混合推进剂的液体存在温区显著增大,贮存时可实现更长时间的无损贮存,有利于未来的火星探测。推进剂的换热特性与发动机喷管的再生冷却密切相关,关注的物性主要为黏性系数与比热容。如表1所示,乙烷的动力黏性略高于甲烷,但二者均远低于煤油,因此,混合推进剂流经冷却通道时的阻力远低于煤油发动机中的管道阻力。甲烷、乙烷的比热均高于煤油,也有利于再生冷却通道内的换热强化。对结焦与积碳而言,乙烷的结焦温度极限低于甲烷,但高于煤油。当选择甲烷-乙烷混合推进剂时,可能导致冷却通道内的冷却性能降低,并对涡轮的工作产生不利影响,但这种影响相较于采用液氧/煤油组合更小。采用液氧/煤油发动机的猎鹰九号火箭最长复飞次数已超过十次,证明液氧/煤油发动机通过优化设计,是能够在火箭寿命内解决结焦与积碳的危害,满足火箭重复发射需求。因此,采用甲烷-乙烷混合推进剂的火箭发动机也可在未来的重复使用飞行器中获得可靠应用。需要说明的是,表1所示的大部分数据是在常温及流体沸点温度下给出,当采用甲烷-乙烷混合推进剂并对其开展深度过冷后,推进剂的物理化学性质将发生变化,具体的数值有待更深入的理论推导与实验测试确定。就目前的分析而言,混合推进剂过冷操作对物性的影响并不会对甲烷-乙烷混合推进剂应用于未来深空探测的可行性产生实质影响。

表1 烷烃推进剂物理化学性质[12]Table 1 Physical and chemical properties of alkane propellants

4 结 论

本文提出了一种通过在液态甲烷中添加一定比例液乙烷,制备凝固温度更低的甲烷-乙烷混合推进剂的新方案,搭建实验平台测试了甲烷-乙烷不同配比条件下的凝固温度变化,并就该混合推进剂应用于深空探测的可行性进行了讨论,主要结论如下:

1) 甲烷-乙烷混合推进剂的凝固温度随着混合流体中甲烷含量的增加呈现先降低后升高的“V”型变化趋势。当甲烷、乙烷比例为0.71∶0.29时,混合液体达到共晶点,最低凝固温度为73 K。

2) 当选择常压饱和液氮作为冷源对混合推进剂进行过冷时,控制混合推进剂中甲烷含量在0.52~0.81之间,可有效避免过冷中混合推进剂的冻结风险。相较于常压饱和液态甲烷,当防冻结区的混合推进剂温度接近其凝固温度时,推进剂密度可提高24.0%~38.4%,与三相点液态甲烷相比,密度则提升了15.9%~29.4%。

3) 甲烷-乙烷混合推进剂具有更大的液相温区,在液氮过冷防冻结区,混合推进剂液相存在温区约35.7 K~40.5 K,远高于纯甲烷液相存在区的20.6 K,因此,未来的火星探测中,采用混合推进剂可利用液相显热容纳更多漏热,降低蒸发损失。此外,混合推进剂液相温区与液氧温区存在高度重合,空间任务中可对两种流体采用相同的流体管理技术。

4) 甲烷-乙烷混合推进剂的理论比冲略低于纯甲烷,但高于煤油;作为再生冷却介质时,能够实现喷管的可靠冷却;对其深度过冷可实现推进剂致密化,并有利于更长时间的无损存储;且在火箭寿命内,结焦与积碳的危害可以有效控制;综上,本文所提甲烷-乙烷混合推进剂在未来的深空探测中具有可观的应用前景。