基于电机起动时间检测转子断条故障的研究

2022-12-26谢文明黄诗浩

陈 飞,谢文明,黄诗浩

(福建工程学院 电子电气与物理学院,福建 福州 350118)

异步电动机是工业领域中最常见的电机类型,是将电能转换为动能的核心部件,其作为动力系统中关键的一环,一旦发生故障,可能会导致整个系统的崩溃,造成较大的经济损失甚至是重大的安全事故。而且电机转子断条初期的故障特征并不明显,单根或少数几根断条并不影响电动机的起动运行,因此,在日常生产中容易被人们忽视,从而造成重大的财产损失。如果能够在故障发生时做到对故障快速检测,就能够减少因电机突发故障而造成的损失[1]。因此对电动机故障的早期检测显得十分重要。

异步电动机的故障类型主要分为:轴承故障,定子绕组故障,转子断条故障等,占异步电动机故障总数的97%以上,其中转子断条故障是最为常见的故障之一[2-4]。目前,对电机故障检测的研究一般从故障仿真和数据分析两个阶段入手。在故障仿真方法中,传统的做法是通过人为损坏实物电机的方式来模拟电机故障以获取定子电流、噪声等故障参量,比如:对轴承内圈钻孔模拟轴承故障[5],对导条钻孔模拟断条故障[6-7],在定子槽中放置电阻器模拟绕组绝缘故障[8]等。这种以实物电机进行故障模拟的方法虽然能够最大程度还原真实电机的故障情况,但是该方法是对电机展开不可逆的破坏性实验,以致成本太高。为了降低实验成本,越来越多的学者开始借助有限元仿真软件构建电机仿真模块,进行故障检测与诊断研究[9-11]。在数据分析方法中,对于电机转子断条故障,通常是对采集到的定子电流[12-15]、振动[16-17]和起动时间[18]等参量进行特征提取和分析,据此判断电机转子是否发生异常。然而,通过定子电流与电机振动参数进行故障检测的方法存在以下两方面的问题:一方面,发生转子断条故障时,定子电流中的故障特征分量为(1±2s)f1,振动信号中的故障特征分量为(f±2s)f1(f1、f分别为基频、转频),由于转差率s在电机稳态运行时较低,故障特征容易被主频湮没[16,19];另一方面,在暂态下,电机的振动和定子电流信号均是交变信号,受转差率的影响大,该方法不适用于起动阶段的故障检测分析[20]。而电机起动时间不受转差率的影响,易于通过加装速度传感器采集起动时间信号,不需要经过繁琐的数字信号处理和特征提取,有利于在电机起动阶段进行快速故障预判。文献[18]提出了起动时间这个新的故障特征量,但是尚未展开故障程度与起动时间关系,以及各配置参数对起动时间影响的详细讨论。

为了克服定子电流和振动信号等方法不适用于电机起动阶段的缺点,探索电机故障与起动时间之间的关系,本文提出了基于电机起动时间检测转子断条故障的检测方法,构建了Y160M-4笼型异步电动机转子断条故障的有限元仿真模型,并进行了验证。结果表明,该方法有助于提高电机转子断条早期故障的检测能力,是对以定子电流或振动信号为基础的电机转子断条故障特征分析方法的有效补充。

1 电机暂态分析原理

电机电磁转矩和运动方程是评估电机运行性能的重要依据,也是分析暂态时故障电机运行特性的重要方法。

根据电机转子运动方程,可以得到以下公式[18]:

(1)

(2)

由式(1)、(2)可得

(3)

式中:Te、TL为电磁转矩和负载转矩;J为转子的转动惯量;t为时间;θm为转子机械角度;ω为机械角速度。

电动机电磁转矩的一般表达式为[21]:

(4)

(5)

式中:I是电流行矩阵;L为电感系数矩阵;θR为电角度,即转子位置角;p为电机的极对数。

因为电机定子绕组间的互感和自感,转子绕组间的互感和自感都是常数,与定转子间的位置变化无关,只有定转子间的互感是与位置θm有关,因此电机的电磁转矩可以变成:

(6)

式中:IS是定子电流;IR为转子电流。

电机一旦发生转子断条故障(例如导条n),此时导条n上无电流通过,导条n所在的回路n相当于开路,此时回路n将与回路n+1组成一个新的大回路,使得原本从导条n处通过的电流被分流到相邻的导条上,相邻导条电流幅值有较大幅度提升,从而导致电机转子电流的不平衡。不对称的转子电流会产生正向和反向的旋转磁场。其中,正向旋转磁场与定子同步旋转磁场共同作用产生正向转矩,反向旋转磁场产生反向转矩[22]。反向转矩与电机电磁转矩不同向,导致电机有效电磁转矩变小。根据式(1)可知,在恒转矩运行下,电机的转速变化与电磁转矩呈正相关关系。随着断条故障程度的增大,定子电流的不对称程度会随之增大,从而导致电机的转速增加变得缓慢,起动时间变长。

2 模型的构建与验证

2.1 模型的构建

本文构建了Y160M-4电机有限元模型,相关参数:额定功率11 kW,额定电压380 V,同步转速1 500 r/min,额定转速1 462 r/min,工作环境温度75 ℃,绕组采用三角形联结方式,定子槽数为36,转子槽数为26,转子导条的材料为铜或铝,定子铁心和转子铁心都采用硅钢片材料D23_50[23]。

为方便阅读和分析,对电机故障仿真条件进行说明,见表1。表中括号里的数字为导条的编号,1-3表示1号到3号断条,位置关系表示断条之间的间距关系。

表1 部分断条仿真条件说明Tab.1 Description of simulation conditions for partial broken bars

2.2 模型的验证

在异步电动机正常和故障状态下,设置健康、1根断条和2根断条3种电机运行状态,并对磁场分布、电流有效值、三相定子电流波形、转矩波形进行仿真实验;通过与现有文献的研究结果比对,验证模型的正确性。

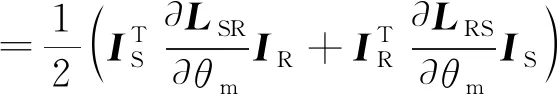

电机在0.4 s时的磁场分布如图1所示。图中箭头所指位置表示断条故障。由图1可以看出:转子断条时的磁力线分布情况与电机正常时有明显的区别,各导条均健康时的电机磁力线是对称分布的。当9号导条发生断条故障后,与之相邻的导条电流大幅增大,断条周边的磁力线密度变大,电机的磁通密度平衡被打破,并在断条附近出现饱和现象。随着断条数量增多,电机磁通密度分布的不平衡性会进一步扩大。

图1 磁场分布Fig.1 Magnetic field distribution

图2 电流有效值Fig.2 Effective value of current

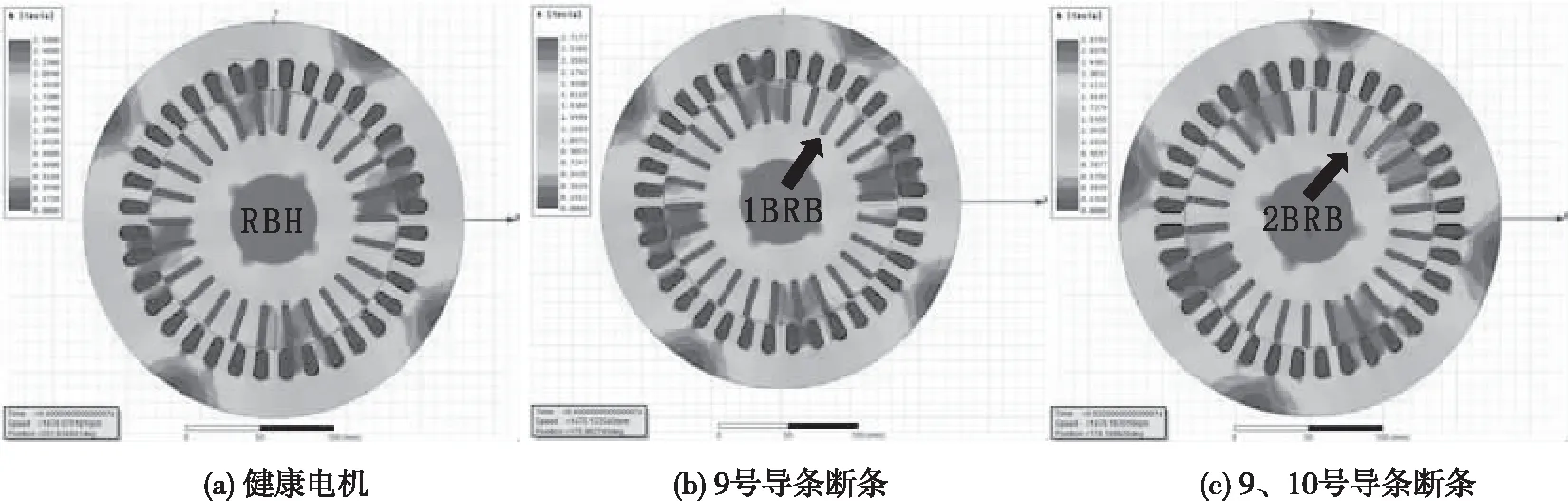

电流有效值如图2所示。由图2可以看出:在健康电机中,各导条电流幅值基本一致,并且相距一对极距的两根导条电流幅值相等(图2(a)图中箭头所指);(b)和(c)图中,发生断条故障后的导条电流分布不再均衡,与断条相邻的导条电流幅值随着连续断条数量的增多而增大。在实际生产中,受热应力和磁应力等影响,很大可能会发生新的断条故障。

图3 三相定子电流波形Fig.3 Three-phase stator current waveform

图4 转矩波形Fig.4 Torque waveform

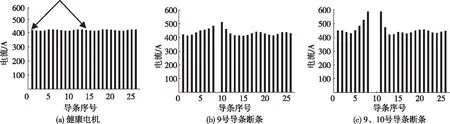

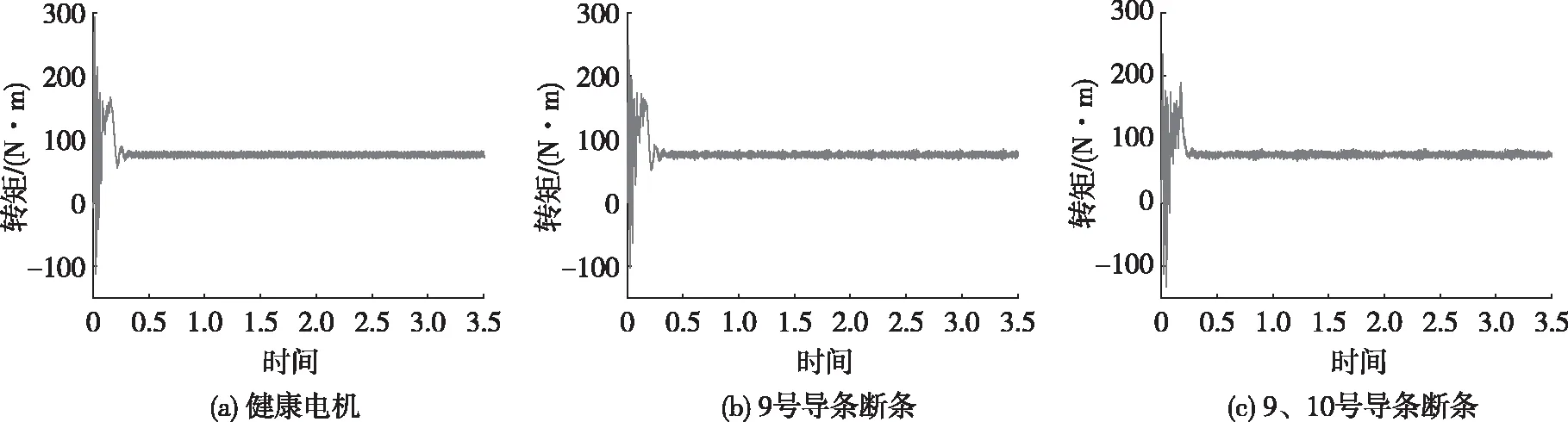

三相定子电流波形、转矩波形分别如图3、图4所示。由图3和图4中(a)可知,导条无故障时,稳定后的定子电流三相平衡,转矩在额定负载下平稳运行。由图3和图4中(b)、(c)可知:稳定后的定子电流出现周期性的波动,并随着故障程度的加大,曲线脉动的幅度也随着增大,转矩曲线也存在类似的波动情况,并且幅值相对于无故障时存在一定的恶化现象[24]。

考虑到电机型号和故障程度的不同,不同实验获得的电气量幅值是不同的,但是故障下相关电气量的变化规律具有一定的一致性。图2与文献[25]中的图3和图4相比,除了转子导条电流幅值不同外,各导条电流的变化规律一致。无故障时,相距一对极距的2根导条电流幅值一样;故障时,与断条相邻的2根导条电流值最大,并且其值随着断条数量的增加而增大。图3与文献[22]中的图1相比,除了起动阶段的波动程度不同外,在进入稳态后,故障时的定子电流波形相比于电机健康时呈现出周期性的变化。图4与文献[22,24]中的实验结果相比,在电机状态达到稳态后,故障状态下的电机转矩也呈现周期性波动,并且随着相邻断条数量的增加,转矩曲线的波动情况会更大。值得注意的是,本文图4中的电机转矩曲线横坐标跨度为3.5 s,分别是文献[22]和文献[24]中对应跨度的3.5倍和7倍,因此本文转矩曲线的周期性变化不明显。经与文献[22,24-25]中的实验结果进行比对,验证了模型的有效性。

3 结果与讨论

3.1 电机转子断条故障对起动时间的影响

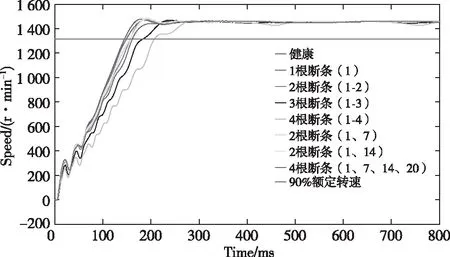

3.1.1故障数量

经验丰富的工程师可以凭借电机的起动时间初步判断电机转子导条是否出现异常,但是电机转子断条故障程度与电机起动时间之间的关系如何,以及哪种类型故障对起动时间的影响更大,目前相关研究还比较少。以铸铝转子电机为仿真对象,分析电机转子断条故障对电机起动时间的影响。根据生产实践经验,设置电机转速达到90%额定转速对应的时间为电机的起动时间,部分仿真结果如图5所示。由图5可知,随着连续断条数量的增大,转速曲线向右移动,起动时间也随之增大,这与式(1)分析结果一致。随着断条数量的增加,与断条相邻的导条组成的新回路就越大,定子电流的不平衡度就越大,从而导致电磁转矩变小,根据式(1)可知,在额定负载的情况下,电机的起动时间就更大。此外,研究发现4根断条(1、7、14、20)这组仿真实验对应的起动时间比连续4根断条故障时的起动时间小,甚至比连续3根断条时还小,这是因为这4根断条相互间距90°,由故障导致的磁通分布不平衡会得到一定程度的缓解。

图5 电机转速与转子断条故障的关系Fig.5 Relationship between motor speed and broken rotor bars fault

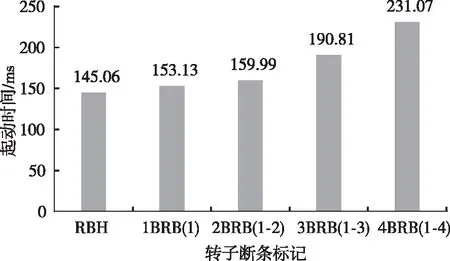

为了更全面地研究起动时间与断条数量之间的关系,设置了1根、2根、3根和4根断条4组连续断条仿真实验,具体仿真结果如图6所示。从图6可以看出:1根断条故障的起动时间与电机健康时相比相差5.6%,相差较小;但是从2根断条故障开始,随着断条数量的增加,起动时间也随之增大,并在4根连续断条时达到最大值。此时电机的起动时间(231.07 ms)为电机健康时起动时间(145.06 ms)的1.593倍。此外,对于故障程度严重的相邻断条故障,随着断条数量从1根依次增加到4根,起动时间分别以4.48%、19.26%和21.10%的速率增加。

图6 电机起动时间与转子断条数量的关系Fig.6 Relationship between motor starting time and the number of broken rotor bars

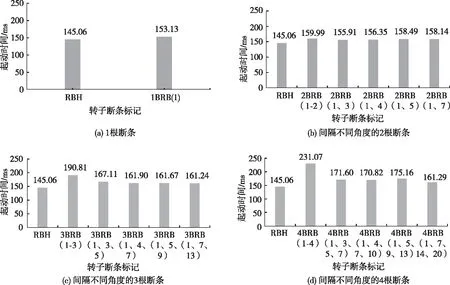

3.1.2故障位置

图7是不同断条位置对应的起动时间与电机健康时的对比情况。由图7(a)可知,1根断条对应的起动时间与电机健康时相比,相差较小,是电机健康时的1.056倍。由图7(b)可知:不同位置的2根断条故障对应的起动时间与电机健康时相比,2根断条5种不同角度故障的平均起动时间是电机健康时的1.088倍;2根断条时,导条不同位置对应的起动时间波动较小,电机的起动时间相比于电机健康时增加了7.5%~10.3%。2根断条时的起动时间仍是转子断条故障检测的有效特征。

3根与4根断条情况下的起动时间与电机健康时对比明显。由图7(c)可知:3根断条故障在30°、45°、60°和90°这4个特殊位置对应的起动时间略有波动,其平均起动时间为162.98 ms,标准差为2.39,各起动时间幅值差异较小,起动时间在断条相互间隔15°时取得最大值(190.81 ms),是电机健康时的1.315倍。图7(d)具有和图7(c)相同的变化趋势,其起动时间的峰值是电机健康时的1.593倍。

图7 电机起动时间与转子断条故障位置的关系Fig.7 Relationship between motor starting time and the fault location of broken rotor bars

当转子断条数量一定时,仅讨论转子断条故障位置分布情况对电机起动时间的影响,从图7可知:断条间距为30°、45°、60°和90°这4个角度仿真实验的起动时间波动较小,2根、3根、4根断条故障下这4个角度仿真实验的平均起动时间分别是电机健康时的1.084、1.124和1.170倍,这4个角度对电机起动时间影响较小。转子断条间距为15°(相邻)时的起动时间是5组间距不同角度实验中最大的,分别为电机健康时的1.103倍、1.315倍和1.593倍。若仅讨论转子断条数量对电机起动时间的影响,在2根、3根、4根断条故障下,30°、45°、60°和90°这4组仿真实验的平均起动时间随着断条数量的增加以4%的速率递增。

总之,在断条数量一致的情况下,电机的起动时间对相邻连续断条故障最敏感,此时的起动时间幅值最大;而在断条位置一定的情况下,电机的起动时间与断条数量呈正相关关系,断条数量越多,起动时间增长越快。不论是从断条数量还是从断条位置的角度分析,电机的起动时间都是转子断条故障检测的有效特征。

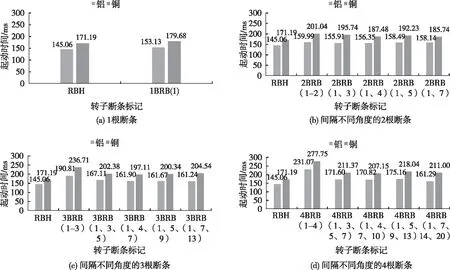

3.2 不同材料对起动时间的影响

为了进一步研究其他材料的电机是否也具有同样的规律,在铸铝电机的基础上,仿真了铸铜电机转子断条故障与起动时间的关系,结果如图8所示。由图8(a)可知:1根断条时,铸铜电机和铸铝电机的起动时间都比电机健康时要长一些,并且两种电机对应的起动时间都约是电机健康时的1.05倍。由图8(b)可知:不管是铸铝电机还是铸铜电机,除了相邻故障外,其余相隔不同角度的2根断条故障对应的起动时间幅值相差小,其平均起动时间分别为157.22 ms和190.30 ms,都比对应电机健康时的起动时间要大。

对比图8(c)和图8(d)可知,随着断条数量的增加,电机的起动时间逐渐增加,其峰值时间与电机健康时的比值也随之增大。在图8(c)中,铸铜电机与铸铝电机一样,在断条间隔15°时起动时间取得最大值,峰值与电机健康时的比值达到1.383。图8(d)中铸铜电机起动时间的变化情况与铸铝电机相似,唯一的区别在于,相同故障下,铸铜电机的起动时间对故障会更敏感一些,起动时间最大值与最小值之比达到1.622,高于铸铝电机的1.593。在该实验条件下,铸铝电机故障时的起动时间与电机健康时的比值为1.112~1.593,铸铜电机对应的比值为1.210~1.622,两类电机都在连续4根断条故障时取得最大比值。此时,不管是铸铜电机还是铸铝电机,4根断条时的最大起动时间相比于电机健康时,有62.2%和59.3%的增幅。对于大型电机而言,增幅会更大,断条故障引起的起动时间的延长效应会更明显。

图8 电机起动时间与转子断条故障、导条材料之间的关系Fig.8 Relationship between motor starting time, broken rotor bars fault and the material of the bars

4 结语

本文系统研究了转子断条故障与起动时间之间的关系,通过有限元软件构建了异步电动机仿真模型,进行了不同故障条件下的转子断条仿真实验,并得出如下结论:

1)起动时间与断条数量有关。在相邻断条故障情况下,随着断条数量从1根依次增加到4根,对应的起动时间分别以4.48%、19.26%和21.10%的速率在增大。

2)起动时间与断条位置有关。起动时间对连续断条故障最敏感,相邻断条故障下,1至4根断条对应的起动时间分别是电机健康时的1.056、1.103、1.315和1.593倍。除连续断条之外的其余4个不同位置仿真实验,在2根、3根和4根断条时的平均起动时间是电机健康时的1.084、1.124和1.170倍,这4个断条位置对电机起动时间影响较小,但还是满足断条数量对起动时间的影响规律。

3)铸铜电机的起动时间具有和铸铝电机相同的变化规律,并且铸铜电机起动时间幅值更高,对断条故障更敏感。电机起动时间仍是转子断条故障检测的有效特征。