某点火装置内燃烧性能超差研究

2022-12-25李便花潘会平闫鹏飞周文伟崔子欣

李便花,潘会平,闫鹏飞,郭 健,周文伟,崔子欣

(1.山西北方晋东化工有限公司,山西 阳泉 045000;2.陆军驻太原地区第三军代室,山西 太原 030000)

随着世界新军事变革发展,科学技术的快速迭代更新,我国近年来启动装备了一系列智能化、灵巧化弹药。火工品是武器、弹药及其他燃爆装置的基本元器件,是它们的“心脏”,用于点燃、起爆火炸药或对装置完成启动和做功等程序,点火装置是火工品其中一类,其在常规武器弹药、战略导弹、核武器及航天航空等领域均有大量的应用。火工品既是做功的元件,也是装置作用过程的控制器件,因此,其可靠性将直接关系到武器、装置作用的精确性,产品可靠性如有任何偏离,都可能导致武器、装置作用失效或重大事故。而且随着大量高新武器的发展,对火工品的安全性和可靠性的要求越来越高[1]。

1 点火装置

点火装置为火工品之一,属电点火类,能量输入通过由小到大的能量释放,可靠点燃发动机。 随着对发动机推力增大的要求不断提高,装填密度大、异形复合型药剂的发动机药柱使用也越来越普遍,这就要求点火装置点火压力低、冲击小、火焰长及对发动机主装药无损伤,即点火药燃烧产物平行于发动机装药内表面,只有端面轴向喷火孔喷出的火焰沿装药内孔表面传播,靠传导方式直接到整个装药表面着火,其本质是一个高温燃气射流对装药实施连续点火[2]。

2 点火装置内燃烧性能

点火装置的作用是可靠点燃发动机,其内燃烧性能也是影响点燃发动机的主要因素。一是发动机点火信号到点火装置压力上升至P1(单位为MPa)时所需要的时间(≤t1),即为点火延迟时间;二是点火装置正常作用后,药柱燃烧,点火装置内点火压力在P2(单位为MPa)区间所持续时间((t2±50) ms),即为药柱燃烧持续时间(也称为工作时间)。

3 内燃烧性能超差的影响

点火装置内燃烧性能影响发动机的正常工作,如果点火延迟时间出现超差,可能会使发动机无法正常点火或出现点火延时,易形成哑弹留膛中,点火不正常,埋下安全隐患;如果点火药燃烧持续时间出现时间短的现象,发动机燃烧过快,易产生爆炸,如点火药燃烧持续时间出现时间长的现象,点火焰已经传遍整个装药燃烧面时,点火药还在燃烧,会出现初始压力峰[3]。

4 现象及排查分析

4.1 故障现象

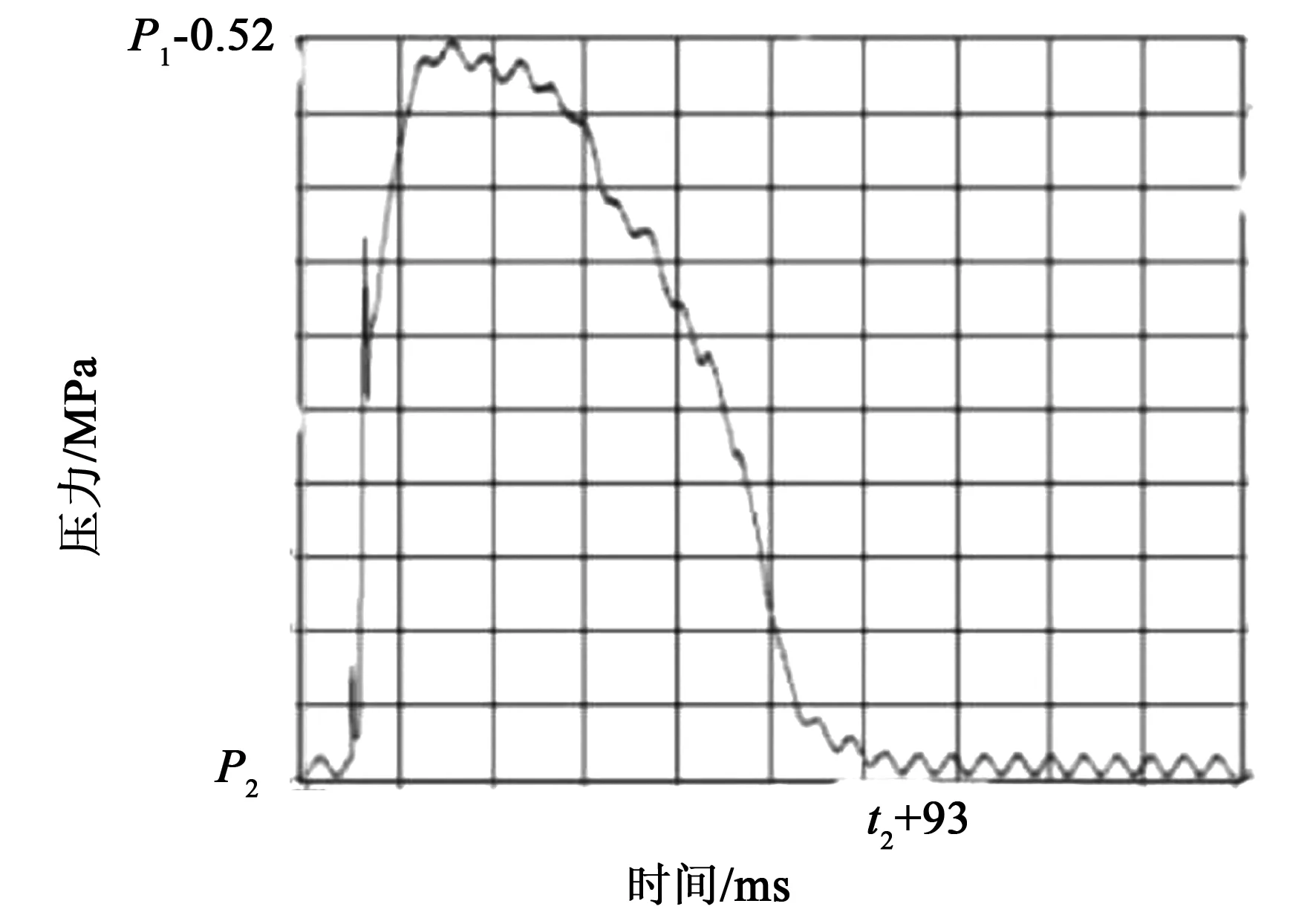

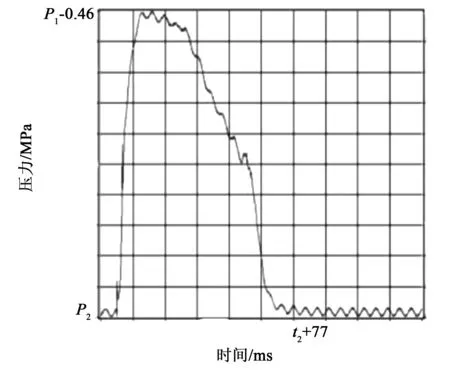

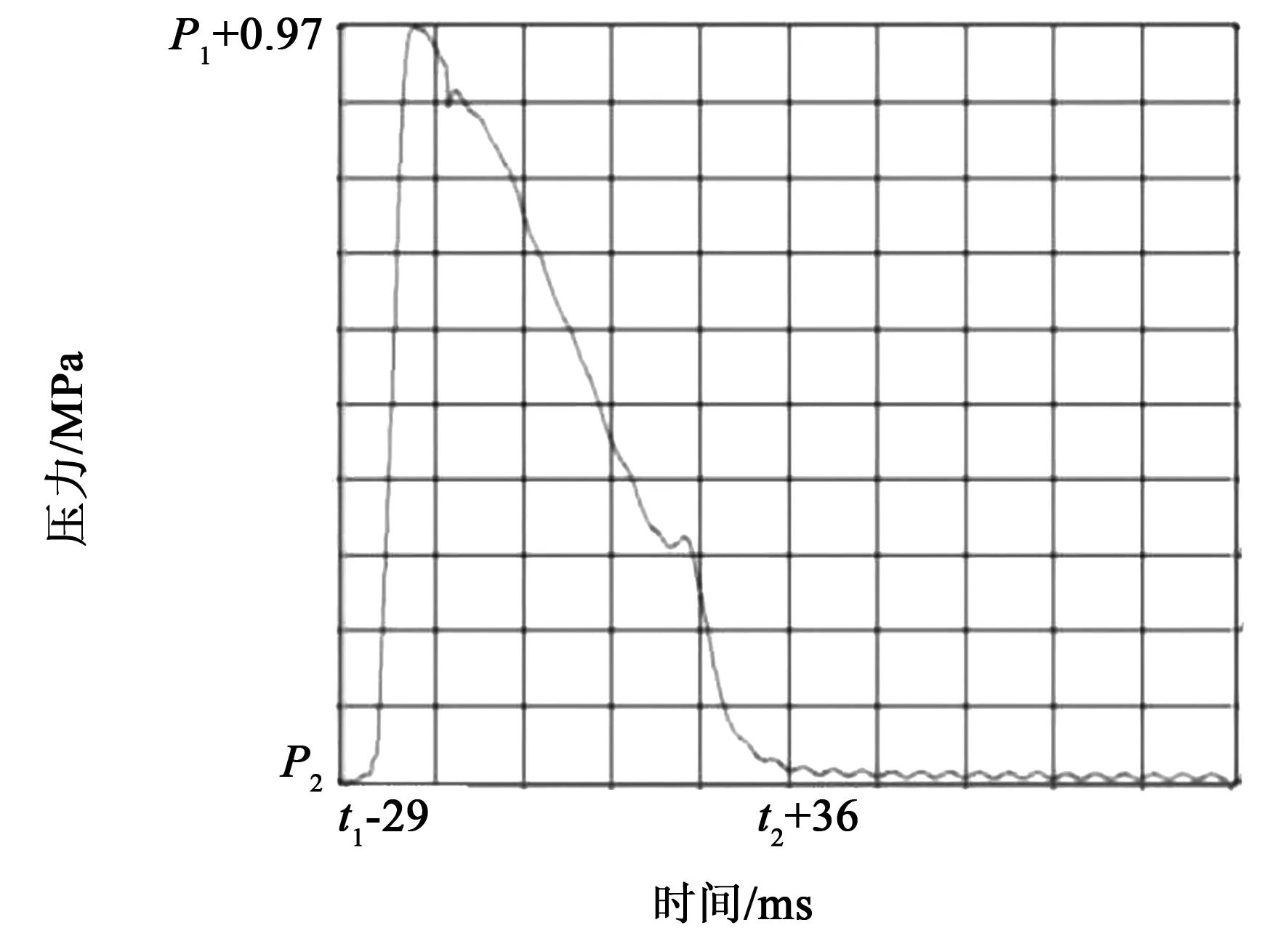

某点火装置在靶场进行内燃烧性能试验时,2发常温样品出现故障,一是点火压力未达到P1,无法读取点火延迟时间t1;二是点火压力在P2区间所持续时间分别为(t2+93)和(t2+77) ms,不符合产品技术要求。2发故障样品P-T曲线图分别如图1和图2所示。

图1 第1发故障样品P-T曲线图

图2 第2发故障样品P-T曲线图

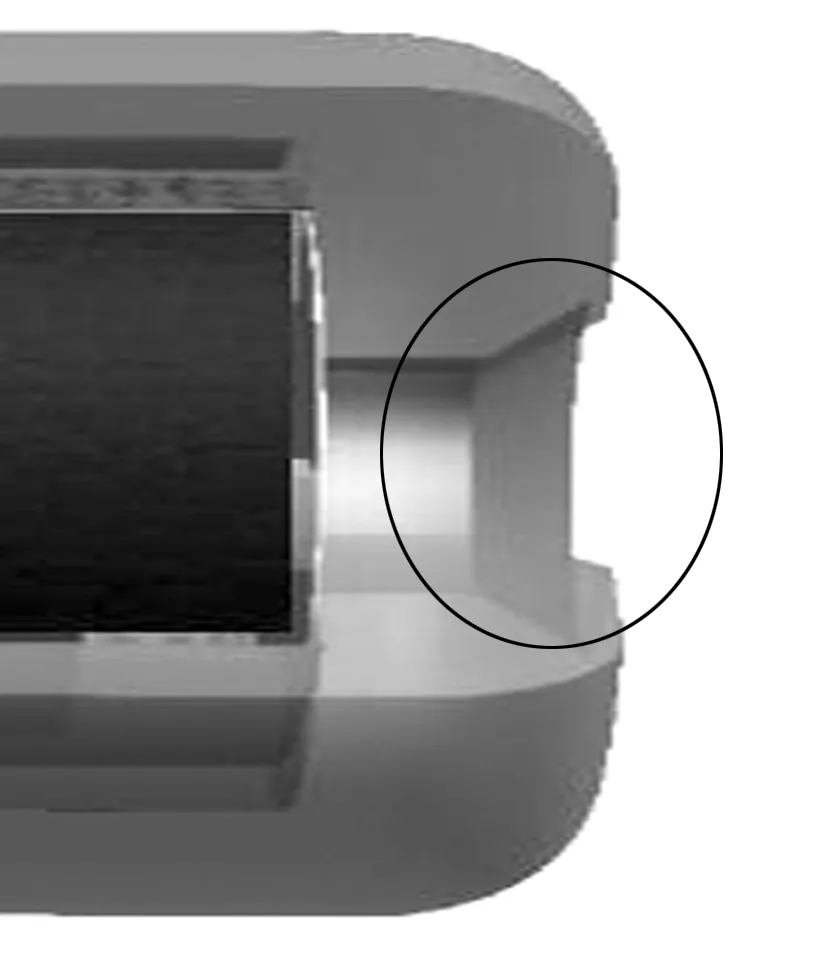

4.2 产品结构及作用原理

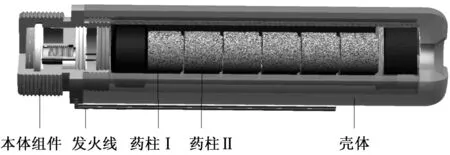

该型点火装置主要由本体组件、导线、药柱Ⅰ、药柱Ⅱ、壳体等组成,其中药柱Ⅰ由(m1±0.2) g的A点火药压制而成,药柱Ⅱ由(m2±0.05) g的A点火药及(m3±0.1) g的B点火药混合均匀后压制而成,点火装置结构如图3所示。

图3 点火装置结构图

该型点火装置是某型弹药的首发元件。当给弹丸发火回路通以预定发火电流时,点火装置中本体组件点火作用点燃药柱Ⅰ、药柱Ⅱ,药柱Ⅰ、药柱Ⅱ燃烧产生的火焰和气体可靠点燃发动机,完成其使命。

4.3 故障原因分析及排查

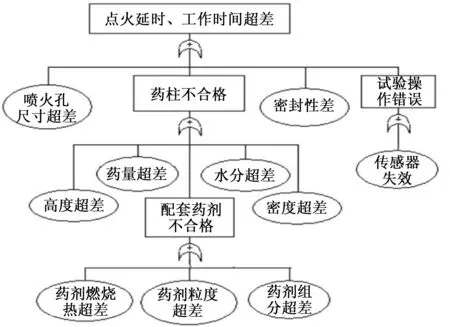

根据故障现象,从产品试验原理及产品作用原理等方面对故障原因进行分析,形成故障树(见图4)。

图4 点火延时、工作时间超差故障树

对照上述故障树逐项对底事件进行排查及分析,具体如下。

4.3.1 喷火孔尺寸超差

药柱Ⅰ、药柱Ⅱ燃烧产生的火焰和气体从产品壳体喷火孔喷出,点燃发动机,壳体喷火孔如图5所示。若产品喷火孔尺寸超差,内径大于(D+0.1) mm规定时,其释放气体的面积增大,同时降低药柱Ⅰ、药柱Ⅱ燃烧在壳体内部的燃烧压力,导致产品药柱燃烧持续时间(也称为工作时间)增长而出现超差。对该批剩余12个壳体内喷火孔尺寸进行检测,结果尺寸范围为(D+0.02)~(D+0.08) mm,符合规定要求。因此,排除喷火孔尺寸超差造成产品点火延迟时间及工作时间超差因素。

a) 剖面图

4.3.2 高度超差、药量超差

药柱的高度及药量是直接影响产品内燃烧性能的关键因素,若药柱高度低或药量少,降低了药柱燃烧能量,影响点火压力及燃烧持续时间。随机抽取产品故障批用药柱Ⅰ32个、药柱Ⅱ80个,检测结果:药柱Ⅰ高度范围为(H1-0.1)~(H1+0.1) mm,药量范围为(m1-0.08)~(m1+0.01) g,符合产品高度为(H1±0.2) mm、药量为(m1±0.2) g的要求;药柱Ⅱ高度范围为(H2-0.06)~(H2+0.18) mm,药量范围为(m2+m3-0.08)~(m2+m3+0.05) g,符合产品高度为(H2±0.2) mm、药量为(m2+m3±0.15) g的要求。因此,可以排除药柱高度超差、药量超差造成产品点火延时、工作时间超差因素。

4.3.3 水分超差

水分含量控制是药剂性能控制的一个因素,水分含量的多少会影响药剂的燃烧性能,若药柱中药剂水分超差,即≥A%,将会使药柱性能下降,会直接导致产品压力降低,工作时间加长。对生产过程中的药柱Ⅰ和药柱Ⅱ水分控制与解剖故障批药柱Ⅰ和药柱Ⅱ进行水分检测,检测结果:生产过程中的药柱Ⅰ水分为(A-0.45)%~(A-0.41)%,药柱Ⅱ水分为(A-0.71)%~(A-0.66)%;解剖故障批药柱Ⅰ水分为(A-0.41)%~(A-0.38)%,药柱Ⅱ水分为(A-0.58)%~(A-0.54)%,符合水分≤A%的要求。因此,可以排除水分超差造成产品点火延时、工作时间超差因素。

4.3.4 密度超差

药柱密度直接影响药剂燃烧状态,影响产品内燃烧性能。对故障批产品进行解剖,随机抽取5发药柱Ⅰ和10发药柱Ⅱ进行密度检测,检测结果:药柱Ⅰ密度为(ρ1+0.01)~(ρ1+0.02) g/cm3,符合(ρ1±0.05) g/cm3的要求;药柱Ⅱ密度为(ρ2-0.02)~(ρ2+0.01) g/cm3,符合(ρ2±0.05) g/cm3的要求。因此,可以排除药柱密度超差造成产品点火延时、工作时间超差因素。

4.3.5 密封性差

如果产品密封性较差,点火装置在作用瞬间压力泄放过快,会导致压力降低,工作时间增长。对2发故障样品进行检查,除壳体喷火孔处有药剂烧蚀痕迹外,未发现其他烧蚀痕迹(见图6)。因此,可以排除产品密封性差造成产品点火延时、工作时间超差因素。

图6 故障样品作用后喷火孔状态

4.3.6 传感器失效

传感器是试验数据采集的重要器件,如果压力传感器试验过程出现失效,就会形成数据采集不真实,出现误判。对故障批试验用编号为7312的压力传感器进行检查,结果为故障批试验时7312号压力传感器在其检定有效期内,对其与7315号同时进行标定,对另一型合格产品进行压力测试数据对比,检测结果两者相差0.02 MPa,且数据与产品交验时检测基本相同。因此,可以排除传感器失效造成产品点火延时、工作时间超差因素。

4.3.7 药剂燃烧热超差

药剂的燃烧热值是药剂燃烧性能的评价指标之一,若药柱所用药剂的燃烧热达不到规定指标要求,将会降低药柱内燃烧性能,点火压力不足且燃烧时间增加。该点火装置使用A、B两种药剂,检查药剂交验检测数据:A药剂的燃烧热为(Q1+1 609) J/g,B药剂的燃烧热为(Q2+981) J/g,对故障批剩余药剂进行重新检测,结果为A药剂的燃烧热为(Q1+1 597) J/g,B药剂的燃烧热为(Q2+1 032) J/g;对前一批交验合格产品剩余药剂进行检测,结果为A药剂的燃烧热为(Q1+1 566) J/g,B药剂的燃烧热为(Q2+954) J/g,均符合A药剂的燃烧热≥Q1,B药剂的燃烧热≥Q2的技术要求,且2批产品用药剂燃烧热相差不大。因此,可以排除药剂燃烧热超差造成产品点火延时、工作时间超差因素。

4.3.8 药剂粒度超差

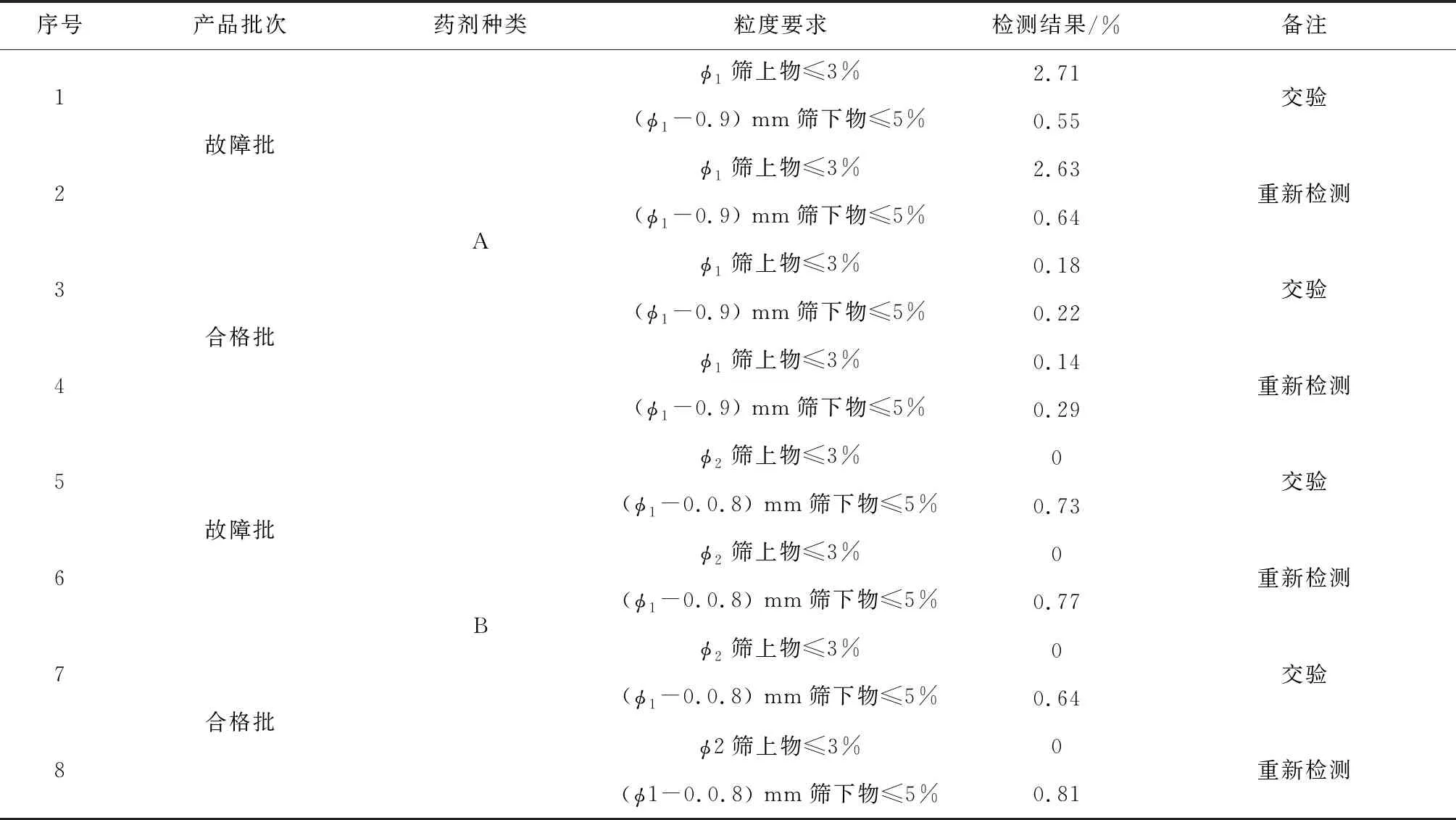

药剂粒度决定着药剂燃烧面积,如果药剂粒度偏大,同样药量下药剂燃烧面积降低,会影响燃烧时间及点火压力。对故障批用A、B药剂验收结果进行检查,并对剩余药剂进行检测,与前一批交验合格产品用药剂进行分析对比,结果见表1。

表1 A、B药剂粒度检测结果

分析结果中故障批药剂粒度符合技术要求,但2个批次药剂对比,故障批中A药剂在φ1筛上物占比明显较大,B药剂相当,是否因为A药剂中大粒药剂占比较多影响药剂的燃烧性,需进行下一步验证。

4.3.9 药剂组分超差

药剂的组分占比是药剂燃烧性能的决定因素。检查故障批用药剂验收结果,其理化性能中A、B药剂组分含量均符合A、B药剂规范规定;重新对剩余药剂进行分析,结果A、B药剂组分含量占比均在规定范围内,且药剂水分符合水分≤A%的要求,燃烧热分析结果:A药剂的燃烧热为(Q1+1 597) J/g,B药剂的燃烧热为(Q2+1 032) J/g,均符合A药剂的燃烧热≥Q1,B药剂的燃烧热≥Q2的技术要求。因此,可以排除药剂组分超差造成产品点火延时、工作时间超差因素。

5 试验验证

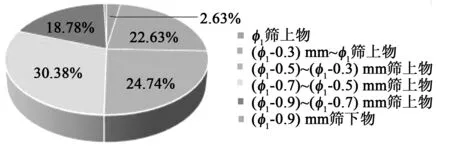

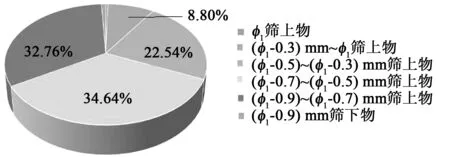

5.1 药剂粒度分布分析

根据4.3.8节的排查结果,对A药剂粒度分布进行了细分检测,检测结果分别如图7和图8所示。从图中可知,故障批中A药剂粒度φ1筛上物虽符合≤3%的要求,但相比合格批φ1筛上物较多,故障批(φ1-0.3) mm~φ1之间的比例较大,(φ1-0.9)~(φ1-0.7) mm之间的比例较小。

图7 故障批A药剂粒度分布图

图8 合格批A药剂粒度分布图

5.2 性能试验

将故障批用A药剂中(φ1-0.3) mm以上的粒子剔除,进行产品内燃烧性能试验,结果符合要求(见图9和图10)。从上述药剂粒度分布及试验验证可知,A药剂粒度较大的含量较多影响产品整体燃烧性能。

图9 第1发验证样品P-T曲线图

图10 第2发验证样品P-T曲线图

6 机理分析

产品中所用A药剂是一种混合药剂,药剂燃烧时产生高熔点氧化物,生成的灼热固体颗粒冲击待燃烧物并将其点燃,药剂粒度越大时,单位质量的比表面积会越小,燃烧压力会越低,工作时间也会更长;反之,药剂粒度越小时,单位质量的比表面积会越大,燃烧压力会越高,工作时间也会越短。

7 结语

通过上述研究可以得出如下结论。

1)形成该型点火装置内燃烧性能超差的原因是:该产品所用A药剂粒度虽满足药剂规范要求,但较大粒子占比较多,单位质量的比表面积小,点火装置工作时瞬时压力过低,进而导致产品内燃烧性能工作时间、点火延时超差。

2)药剂在生产过程中质量控制非常重要,粒度的均匀性决定着药剂本身的性能特性。

3)在产品研制过程中,应对产品所用药剂进行燃烧热裕度设计及试验验证,以适应批生产过程不同批次原材料及不同操作人员的生产,降低产品质量风险。