某户外便携密闭机箱的结构与热设计

2022-12-25唐兵

唐 兵

(南京雷电信息技术有限公司,江苏 南京 210012)

0 引 言

工程应用中,经常将用于户外环境、舰载环境或机载环境的电子设备设计成密闭机箱结构形式,这主要是由于密闭机箱能够满足各种环境的高“三防”性能、抗振动性能、电磁屏蔽性能等严苛要求。然而,当密闭机箱满足环境适应性要求时,安装于机箱内部的电子元器件散热问题随即而来,为了保证电子设备能够长久可靠地工作,必须同时兼顾结构设计与散热设计。目前,关于密闭机箱的结构与散热设计研究主要集中在舰载平台[1]、车载平台[2]和机载平台[3],而涉及到户外便携密闭机箱结构和散热设计研究的文献相对较少[4-6]。

传统的风冷散热密闭机箱,由于机箱壳体一般为金属材料,对结构设计、热量传导、风道规划及风机布置均较为有利。本文为满足轻量化要求,选择工程塑料箱体。该箱体在兼具重量轻、防尘防水、抗振动以及易于推拉携带至户外环境等优势的同时,面临着箱体材料导热系数低(可视为绝热)、箱体尺寸极其有限、箱体无法开通风孔等问题,因而风道及风机的布置与传统金属密闭机箱有着明显区别。本文将详细论述解决以上问题的过程,主要分为结构设计与热设计两部分,以Icepak热仿真分析结果指引结构设计优化迭代方向,从而达到结构与散热均满足要求的目的。

1 结构设计

1.1 机箱组成

某户外便携密闭机箱(以下简称机箱)主要组成为:(1)派力肯1560包装箱,(2)操作面板,(3)固定框,(4)朝阳电源X27,(5)朝阳电源Q336,(6)滤波器,(7)风机,(8)固定架等,如图1所示。

图1 某户外便携密闭机箱示意图

1.1.1 包装箱

派力肯1560包装箱主要由箱体(含拉杆、滚轮)、箱盖两部分组成,包装箱外形尺寸为561 mm(长)×455 mm(宽)×265 mm(高)。

1.1.2 操作面板

如图2所示,操作面板包括面板组件、连接器、开关、电流表等,其中,面板组件(尺寸为518 mm×392 mm)包括安装面板、翻板、铰链、门锁等,如图3所示。右侧翻板可以旋转90°打开,便于后期对机箱内部维护。

图2 操作面板结构示意图

图3 面板组件结构示意图

1.1.3 固定架

固定架主要由底板、通风板、风机安装板及连杆组成,如图4所示。其中连杆将通风板与风机安装板连为一体,增加了固定架结构整体刚度。

图4 固定架结构示意图

1.2 环境适应性设计

为应对户外高温、高湿等恶劣环境,该机箱结构设计应考虑材料选择、防水防尘密封、易于携带、便于操作等方面。

派力肯包装箱是一种抗振箱,其主体材料为工程塑料聚丙烯(PP),该材料具有低密度、耐腐蚀、耐高温和力学性能优良等特性。箱体与箱盖分别注塑成型,箱体边沿设计内凹槽,箱盖边沿设计外凸楞,有利于防水防尘。箱体自带滚轮与拉杆,方便携带至户外使用。

面板组件、固定框和固定架采用铝合金6063-T5机加工成型,该牌号铝合金兼具高导热率和良好的机械性能,对外露操作面做导电氧化和涂覆防腐漆处理,对需要导电的内表面及固定架做导电氧化表面处理。

2 热设计

自然散热相对于强迫对流散热具有结构形式简单、成本低、无风机噪音(或液冷漏液)以及易于达到防水防尘等优点。因此,先从自然散热出发,根据理论计算及仿真分析结果判断能否采用该散热方式,若无法满足要求,则考虑采用强迫风冷散热。

箱体内主要发热器件为2块朝阳电源,经核算,两电源总发热功耗为61.3 W,要求在55 ℃环境温度下电源能够正常工作,电源允许最大温度不大于85 ℃。由1.2可知,箱体材料导热率低,可视为绝热墙壁。若采用自然散热+辐射方式进行散热,能够与外界环境进行有效换热的仅为操作面板,散热面积A=518 mm×392 mm=2.03×105mm2=2.03×103cm2=0.203 m2,因此,该机箱表面热流密度约为φ=Φ/A=61.3/2.03×103=0.03 W/cm2。如图5所示,此时最大温升处于20 ℃~40 ℃区间内,是否能够满足温度要求需要经仿真验证确定。

图5 按热流密度、温升选择冷却方式[7]

2.1 理论计算

2.1.1 自然散热

机箱操作面板与空气进行自然散热时,符合流体掠过平板散热过程,即换热量与温差成正比,数学表达式为[7]:

Φ=hcA(tw-tf)=hcAΔt

(1)

式中:Φ为自然散热耗散热量,W;hc为换热系数,W/(m2·℃);A为换热面积,m2;tw为面板壁面温度,℃;tf为空气温度,℃;Δt为面板壁面与空气之间的温差,℃。

换热系数hc由以下通用方程确定[7]:

(2)

式中:k为空气导热系数,W/(m·℃);D为自然散热时的特征尺寸,m。

对平板式空气自然散热,特征尺寸D由以下公式求得[7]:

(3)

将a=518 mm,b=392 mm代入式(3),得D=0.446 m。

C的数值由格拉晓夫数Gr与普朗特数Pr的乘积确定,其表达式分别为:

(4)

(5)

式中:β为体积膨胀系数,1/℃;g为重力加速度,m/s2;υ为空气运动黏度,m2/s;μ为空气动力黏度,kg/(m·s);Cp为空气定压比热,J/(kg·℃)。

标准大气压下,空气温度为55 ℃时:

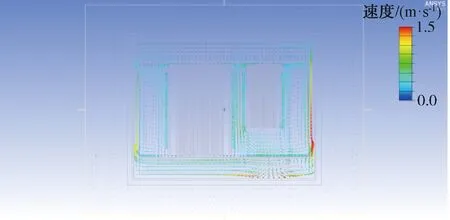

3×105 3.0 W/(m2·℃) 进而将hc的值代入式(1)求得由自然散热散掉的热量: Φ1=3.0×0.203×20=12.2 W 2.1.2 辐射散热 高温环境下辐射散热量不可忽视,辐射散热满足以下公式[7]: (6) 式中:ε为物体的发射率;T2、T1为物体及空气的绝对温度,K。 面板表面经油漆处理,经查表可知表面发射率为0.78,由式(6)可得由辐射散热散掉的热量为: Φ2=E·A=5.67×0.78× 综上,由自然散热和辐射散热散掉的总热量为Φ=Φ1+Φ2=55.7 W,小于机箱总散热功耗,即发热器件温升30 ℃时,面板温升按照20 ℃(假设存在10 ℃差额)计算,自然散热和辐射散热能够耗散掉的热量达不到要求,而若以面板温升30 ℃重新计算以上各参数,则可以耗散掉61.8 W热量(接近总功耗61.3 W)。 为验证以上散热理论计算过程,对机箱模型简化,删除与散热无关器件、三维特征后,导入Icepak软件转化为热仿真模型,设置求解域、环境温度、边界条件、材料等,经网格划分后仿真分析结果如图6所示。 图6 自然散热+辐射散热温度云图 从温度云图可知:发热器件的最大温度为95.9 ℃(温升40.9 ℃),面板最大温度为83.7 ℃(温升28.7 ℃),这与理论计算值吻合。 根据2.1理论计算和2.2仿真分析结果,采用自然散热+辐射散热方式无法满足机箱散热要求,散热方式确定为强迫风冷散热。 2.3.1 风机选型 根据热平衡方程,机箱所需通风量为[7]: (7) 式中:Qf为通风量,m3/s;Φ为总功耗,W;ρ为空气密度,kg/m3;Δt为进出风口温差,℃,根据经验Δt一般处于5 ℃~15 ℃,此处取Δt=5 ℃。 定性温度70 ℃,ρ、cp参数查表后代入式(7),得: 考虑留有1.5~2倍设计裕量,风机风量至少大于64.8 m3/h。选择Ebm3656轴流风机,该风机额定风量为75 m3/h,风机的风压-风量曲线如图7中④所示。 图7 风机风压-风量特性曲线 2.3.2 风道规划 由于箱体四周均无法开通风孔,因此机箱进出风口均开在面板组件上,如图2所示。传统风冷散热机箱,风机一般安装于机箱内壁或外壁。本文风机既不能安装于机箱四周内壁或外壁,也不能安装于面板组件,且由于尺寸限制,机箱内部空间被电源等器件几乎填充,即风机无法与发热功耗处于同一水平面,因此仅可利用电源X27剩余的空间,在高度方向错位放置风机。为了使流进机箱的冷空气充分掠过发热器件散热齿,通风板通风孔与发热器件处于同一平面,该机箱风机布置及风流动方向如图8所示。 2.3.3 风冷散热仿真分析 仿真分析前,对导入Icepak软件的三维实体模型进行简化,简化原则为:在不影响仿真分析结果的前提下,减少网格划分数量,提高计算精度,减少计算时间。具体简化内容如下: (1) 对包装箱(箱体)重新建模,保留外形尺寸、厚度等参数; (2) 删除面板组件连接器、开关等电器件,将面板与翻板合并,并修补连接器、开关等安装孔; (3) 删除固定架连杆; (4) 删除不参与散热的滤波器; (5) 删除发热器件凸台等细节; (6) 删除面板、底板等结构件的安装固定孔、圆角、倒角等特征; (7) 删除风机叶片、安装孔,按实物保留内外圆孔尺寸参数; (8) 面板组件和通风板圆形通风孔按等面积等效成长方形通风孔。 由于包装箱存在注塑成型拔模角,内部通风板与风机安装板无法与箱体内壁紧密贴合,两边存在缝隙,这将有可能对散热造成影响,以缝隙封堵与否、通风板半开通风孔或满开通风孔和增加导风板为划分方式,将仿真分析分为4种方案,各方案设定如下: (1) 方案1:缝隙不封堵,通风板通风孔为半开形式; (2) 方案2:缝隙封堵,通风板通风孔为半开形式; (3) 方案3:缝隙封堵,通风板通风孔为满开形式; (4) 方案4:缝隙封堵,为高功耗电源增加导风板。 将方案1三维模型简化后导入Icepak并转化为热仿真模型,设置求解域、环境温度、边界条件、材料、发热功耗以及风机风量、工作模式等参数,经加密网格划分,计算结果收敛,得到如图9所示的温度云图和如图10所示的内部风速曲线图。 图9 方案1温度云图 图10 方案1机箱内部风速曲线 从方案1温度云图和风速曲线图可知,发热器件最大温度为77.1 ℃,小于最大允许温度(85 ℃)。由于通风板及风机安装板与机箱内壁两侧均存在缝隙,导致部分冷风从缝隙流走,未与发热器件充分热交换。 针对方案1存在的问题,对机箱内部结构进行改进:利用密封胶条对两侧缝隙封堵,忽略局部导热影响。用方案2重新进行仿真分析,得到如图11所示的温度云图和如图12所示的机箱内部风速曲线图。 图11 方案2温度云图 图12 方案2机箱内部风速曲线 从方案2温度云图和风速曲线图可知:发热器件最大温度降低到72.8 ℃,这是由于两侧缝隙封堵后,进入机箱的冷风完全按照风道规划路径与发热器件热量交换,仿真结果表明方案2明显优于方案1。 在方案2的基础上,将通风板通风孔增加1倍,形成方案3。分析方案3的目的:在面板组件进出风孔面积达到极限情况下,模拟通过增加内部通风板通风孔面积能否进一步降低发热器件最大温度。对方案3进行仿真分析,得到如图13所示温度云图。 图13 方案3温度云图 从方案3温度云图可知:发热器件最大温度为75.0 ℃,该方案最大温度虽然满足最大允许温度,但相比方案2最大温度反而升高了,造成该结果的原因可能为:进入机箱内部的部分冷风并未流过发热器件,而是直接穿过上侧通风孔流向风机,导致换热量下降。仿真结果表明方案2优于方案3。 在方案2的基础上增加导风板,导风板将两发热器件隔开,形成方案4。分析方案4的目的:增加导风板试图迫使冷风与发热器件更充分地进行热交换。对方案4进行仿真分析,得到如图14所示温度云图。 图14 方案4温度云图 从方案4温度云图可知:发热器件最大温度为72.8 ℃,结果与方案2相同,虽然增加了导风板,增加了机箱整体重量,但发热器件温升并没有下降,仿真结果表明方案2优于方案4。 以上4种方案的仿真分析结果均收敛,仅给出方案2的仿真分析迭代收敛曲线,如图15所示。 图15 方案2迭代收敛曲线 以上给出了环境温度55 ℃、风机工作模式为抽风情况下的仿真结果。为考察风机工作模式对散热的影响,将4种方案抽风模式改为鼓风模式,再分别进行仿真分析,并对所有仿真结果统计,如表1所示。 表1 环境温度55 ℃下4种方案仿真分析结果 从表1可以得出,同一种方案风机工作模式对散热结果影响很小。考虑到机箱操作使用性,风机工作模式确定为向外抽风。 综上,本文选择方案2作为最终结构设计方案,风机模式选择向外抽风。按该结构方案加工结构件并组装机箱,成功应用于工程实际,如图16所示。 图16 便携密闭机箱实物 本文详细阐述了某户外便携密闭机箱的结构与散热设计全过程,理论计算结合仿真分析,论证分析了热流密度处于临界值时,自然散热+辐射散热方式无法满足要求,因此,机箱采用强迫风冷散热方式。以热设计为主、结构设计为辅,层层递进分别对4种风冷方案进行了仿真分析。结果表明:方案2结构设计合理且发热器件最大温升(17.8 ℃)最小,得到了结构与散热均优的结果。该方案被成功应用于工程实际,为同类型其他户外便携密闭机箱的设计提供了参考。 本文着重以散热分析结果为导向,并结合便携轻量化要求,选择了方案2作为最终方案,对出现相同仿真分析结果的方案4未开展更深入的研究。2.2 自然散热仿真分析

2.3 强迫风冷散热

3 结束语