充液率对风冷板式脉动热管传热性能影响的实验研究

2022-12-25范鹏杰吴学群张方驹

范鹏杰,吴学群,卢 建,张方驹,方 堃

(中国船舶集团有限公司第八研究院,江苏 扬州 225101)

0 引 言

随着社会生产和经济发展对电子技术的进一步需求,电子设备不断向着集成化、微小型化、高功率化的方向飞速发展[1]。与此同时,电子器件产生的高热耗、高热流密度散热问题日益凸显。高热耗、高热流密度使得电子器件芯片结温显著升高,并在器件内部及壳体产生不均匀的温度分布,影响电子器件及设备工作的稳定性。研究表明:单个电子器件的工作温度每超过额定温度10 ℃,其可靠性将降低50%,而超过55%的电子设备的失效形式是由散热不良引起的[2]。在舰载、机载、弹载等环境条件受限的狭小空间内,高热耗、高热流密度电子器件的散热难度更大[3-4]。

脉动热管(PHP)又称振荡热管、自激振荡流热管、弯曲毛细管热管等,由Akachi于20世纪90年代首次提出[5],是基于普通热管且优于普通热管的一种新型独特的传热元件,其运行机理、启动特性及传热强化等方面得到了国内外学者的广泛关注[6-7]。将脉动热管平板化的板式脉动热管(PPHP),成型工艺简单,结构紧凑,且便于根据热源分布灵活布置流道,提升均温效果,是优良的热扩展体和安装载体,特别适用于狭小空间内电子器件的温升控制,在电子设备散热领域具有广阔的应用前景。

在实际应用中,板式脉动热管主要作为高效热导体,实现热量的快速转移,而后通过与风冷、水冷等换热器的组合,最终将热量散发到环境中。这种以组合-接力形式构成的散热装置无法有效节省安装空间,传热路径长且带来了接触热阻,没有充分利用脉动热管“无蒸发端、冷凝端区分”的运行特点。

为此,本文根据某舰载机箱行波管的工作环境及散热需求,提出了一种风冷板式脉动热管,将脉动热管良好的导热性能与结构紧凑的风冷冷板结合,克服了脉动热管不便于电子器件安装及风冷冷板远离热源处肋片利用效率低的缺点。并搭建实验平台,对风冷板式脉动热管的传热性能开展实验研究,验证其可行性,分析充液率对其传热性能的影响规律,为风冷板式脉动热管的工程应用提供借鉴。

1 脉动热管原理

图1为脉动热管的工作原理示意图。将蛇形毛细管抽成真空,充注一定量的相变工质(水、丙酮等),由于管径足够小,工质会在自身表面张力及管路毛细力的作用下形成气液塞并随机分布在回路中。在加热区,管内壁上的液膜因受热而不断蒸发沸腾,气塞产生、增大,压力升高;在冷却区,气态工质冷凝放热,气塞收缩、湮灭,压力下降;从而使回路在加热区、冷却区之间形成一定压差。当压差足够大时,将推动气液塞产生强烈的脉动循环,循环频率远远高于普通热管的气-液循环频率,工质与管壁间的对流换热也因受到剧烈脉动的作用而大大强化。

图1 脉动热管工作原理示意图

根据已有的可视化研究成果,闭环脉动热管回路内气液塞运行状态可分为局部小幅脉动的非启动状态、短暂脉动循环和循环停滞交替运行的状态、带有流向转变及循环停滞的循环状态、稳定单向循环状态,其中,回路内循环流动所占比例越大,脉动热管传热性能越好[7-8]。

与普通热管不同的是,脉动热管内部不是单纯的相变传热,而是集蒸发-冷凝、显热传热、膨胀做功于一体,涉及多物理学科、多参数的气液两相流系统[9]。与普通热管相比,脉动热管的工质循环动力来自本身,无需吸液芯,体积小,结构形式灵活,传热性能好,具有更高的传热极限,无蒸发-冷凝端区分要求,受重力影响小,适应性强。

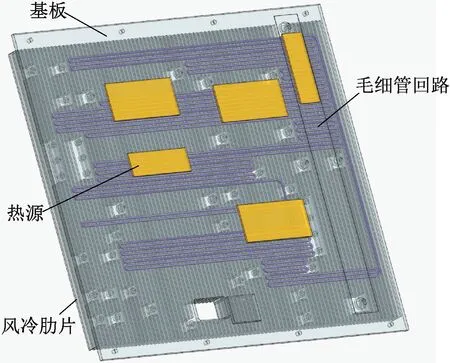

行波管作为机箱内主要发热器件,热耗为300 W,对应热流密度为16 W/cm2。传统散热方式,如散热肋片加强迫风冷,已不能很好满足行波管的散热要求[10]。本文提出的风冷板式脉动热管,其结构形式如图2所示,可借助脉动热管良好的导热性能,将电子器件热耗在安装基板内快速扩展开,充分提高远处肋片的利用效率,减小传热路径的总热阻,为解决狭小空间内高热耗、高热流密度电子器件的散热难题提供了可能。

图2 风冷板式脉动热管结构示意图

2 实验平台

2.1 实验平台搭建

为了研究风冷板式脉动热管的可行性及传热性能,搭建了由风冷板式脉动热管、加热系统、风冷系统和数据采集系统组成的实验平台,如图3所示。

1—风冷板式脉动热管;2—稳压电源;3—调压器;4—功率计;5—数据采集仪;6—电脑终端

风冷板式脉动热管由铝6063焊接加工成型,最大外形为400 mm×350 mm×19.5 mm(长×宽×高),其中,电子器件安装基板厚度为4 mm(行波管处基板厚度为4.5 mm),风冷肋片尺寸为15 mm×1.5 mm×3.5 mm(高×厚×间隙)。基板内毛细管回路的布置根据电子器件热耗分布及安装孔位置设计,如图2所示,回路截面为2 mm×1.5 mm(高×宽),水力直径为1.71 mm,总容积为36.0 mL。

加热系统包括稳压电源、调压器、功率计和加热片等。根据机箱发热器件散热要求,选用规格、尺寸合适的加热片,通过调压器控制加热片功率以模拟发热器件的热耗及热流密度。加热片被紧固在基板正面,并填充导热脂以减小接触热阻,其热量及分布如图3所示。实验时,调节加热片功率分别为300 W、90 W、60 W,对应的热流密度分别为16 W/cm2、4.8 W/cm2、1.8 W/cm2。其中,功率计准确度为0.5级。

风冷系统包括风机及风道等,实验时,均匀送风,风速控制为4 m/s,风冷板式脉动热管肋片朝下、水平放置在风道内。

数据采集系统包括电脑终端、Keysight 34972A数据采集仪及T型热电偶等,实时采集并记录各测点温度值。测点位置分布如图3所示,测点T1、T2、T3、T4、T5及T6测量热源安装表面处的温度,测点T7测量进风温度。其中,热电偶测量精度为±0.1 ℃。

2.2 实验内容

充液率是决定脉动热管传热性能好坏的关键因素。充液率指充入工质的体积占脉动热管回路总容积的百分比,根据已有的研究[11],脉动热管在20%~80%的充液率下能正常工作。

图4为风冷板式脉动热管样件,通过充液口、抽真空-充注三通阀及配套管路,对其进行抽真空、充注操作并进行实验,研究充液率对风冷板式脉动热管传热性能的影响规律。

图4 风冷板式脉动热管实物

实验步骤如下:

(1) 对板式脉动热管抽真空,当真空度≤2 Pa时,切换三通阀,向样件毛细管回路注入10.8 mL丙酮,此时回路充液率为30%,关闭阀门,进行实验并记录各测点数据;

(2) 记录完成后,通过阀门向回路增添7.2 mL丙酮,充液率为50%,进行实验并记录各测点数据;

(3) 此后,分3次向样件回路增添3.6 mL丙酮,使充液率依次为60%、70%及80%,分别进行实验并记录各测点数据。

(4) 同时,设置基板内无毛细管回路的实心风冷冷板作为对照,以进行对比分析,验证风冷板式脉动热管的可行性及传热效果。

3 实验结果

3.1 运行曲线分析

实验对实心风冷冷板和充液率分别为30%、50%、60%、70%及80%时的风冷板式脉动热管,在恒定风速和相同加热功率下的运行情况进行了测试,其结果如图5所示。

如图5(a)~(f)所示:

图5 风冷冷板及风冷板式脉动热管运行曲线

(1) 测点T1、T2温升最快且稳定后温度最高,这是因为对于强迫风冷散热,测点T1、T2处分布有高热耗、高热流密度的热源。由此可知高热耗、高热流密度热源的散热设计是温升控制的关键。

(2) 充液率为30%时,随着加热时间的持续,热量在加热区积聚,此处毛细管回路内气塞占比增加,加热区、冷却区之间压差增大;但因充液率较小,回路内气液塞的运行处于非启动状态,导致风冷板式脉动热管传热性差。

(3) 充液率为50%时,风冷板式脉动热管出现温度跳跃启动现象,回路内的气液塞处于启动状态;但因充液率还未达到最佳,回路内处于循环状态的气液塞所占比例较小,运行稳定后的传热性能较差。

(4) 随着充液率的持续增大,风冷板式脉动热管启动过程的温度平稳上升,实现光滑连续的过渡;回路内循环流动所占比例提高,形成稳定单向循环状态,此时板式脉动热管传热性能相比风冷冷板具有很大提升。

(5) 风冷冷板及板式脉动热管稳定运行后,测点T1~T6的排序从图5(a)的T1>T2>T3>T6>T5>T4变为(b)的T1>T2>T3>T5>T6>T4,(c)、(d)、(e)的T1>T2>T5>T3>T6>T4以及(f)的T1>T2>T3>T5>T6>T4。由此可知,随着充液率的提高,毛细管回路的气液塞循环状态运行启动,板式脉动热管可以将集中的热耗高效扩展至基板周边,从而充分提高整体肋片的利用效率,控制基板最大温升;而当充液率达到80%时,回路内液塞占比过高,增大了气液塞循环的阻力,使得风冷板式脉动热管的热扩展能力及传热性能有所降低。

3.2 传热性能分析

根据实验结果,对衡量板式脉动热管传热性能优劣的重要参数冷热端温差、热阻及基板表面均温性指标进行分析对比。本文中,风冷冷板及风冷板式脉动热管的冷热端温差、热阻及均温性通过以下公式表征:

(1)

R=ΔTmax/Q12

(2)

(3)

根据图5的运行曲线,将加热片通电运行12 min后视为稳定运行;Q12为测点T1、T2之间加热片的热耗,即300 W。

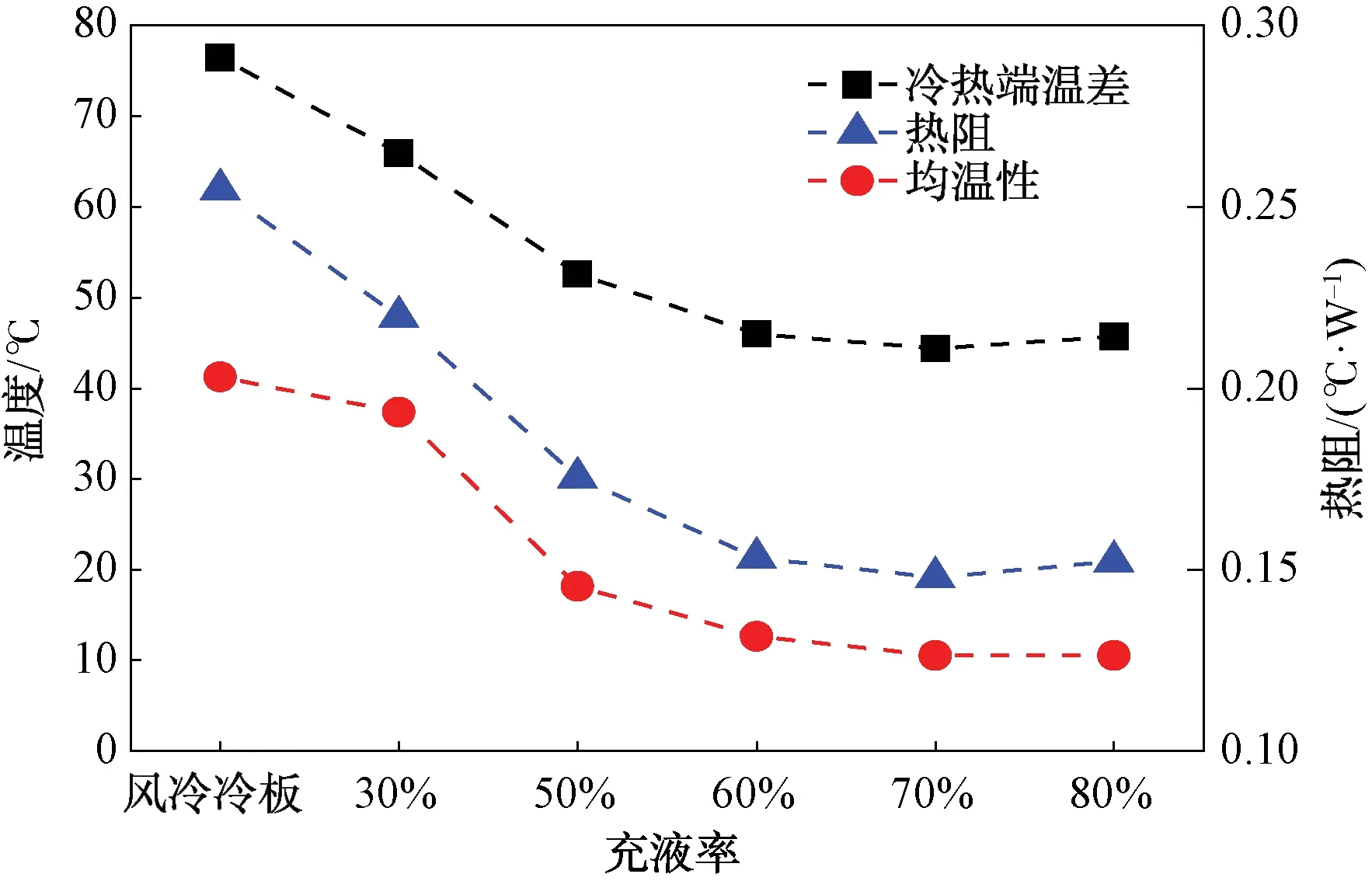

风冷冷板及不同充液率下板式脉动热管的冷热端温差、热阻及均温性对比结果如图6所示。

图6 传热性能参数对比

由图6可知:(1)充液率为70%时,板式脉动热管具有最小的冷热端温差、热阻,分别为44.4 ℃、0.148 ℃/W,相比风冷冷板的76.4 ℃、0.255 ℃/W,降低了41.9%;(2)随着充液率的增大,板式脉动热管电子器件安装基板表面均温性提升,充液率为70%时均温性为10.6 ℃,相比风冷冷板的41.2 ℃,提升了74.3%,效果显著。

4 结束语

(1) 风冷板式脉动热管传热性能优良,相比实心风冷冷板,冷热端温差及热阻降低41.9%,均温性提升74.3%,验证了风冷板式脉动热管解决高热耗、高热流密度散热难题的可行性,扩展了脉动热管的应用形式。

(2) 充液率对风冷板式脉动热管换热性能有显著影响,较低的充液率不利于风冷板式脉动热管工质循环状态的启动运行,从而影响了传热效果。

(3) 在本工程实例应用条件下,风冷板式脉动热管在充液率60%~80%时,传热性能指标满足设计要求,其最佳充液率为70%。