双向齿轮泵泵体裂纹分析及优化

2022-12-23王飞,刘杰

王 飞, 刘 杰

(天津职业技术师范大学工程实训中心, 天津 300222)

引言

齿轮泵具有结构简单、体积小、制造维修方便、价格低廉、自吸能力强、对油污不敏感等优点,是液压传动系统中常用的液压元件[1-4]。齿轮径向液压力不平衡导致的断轴和轴承磨损失效严重限制了泵工作压力的提高; 齿轮啮合变化引起的齿轮泵流量脉动会产生较大的噪声, 这些失效模式制约齿轮泵的发展。目前对齿轮泵的失效模式的研究主要有侧板磨损[5]、密封失效[6]、断轴[7-8]、轴承损坏[9]、噪声过大[10]等,对齿轮泵泵体裂纹的研究分析较少;本研究对一种应用在自卸车上的双向齿轮泵在研发阶段出现的泵体裂纹进行了研究。

双向齿轮泵是输入轴正转和反转时都能够实现齿轮泵供油的一种齿轮泵。某双向齿轮泵经历了100 h超载跑合,齿轮泵各性能指标稳定,且泵体没有出现裂纹;在进行冲击寿命试验时,试验进行了13.5万次时,齿轮泵泵体产生裂纹并发生漏油现象。

对于泵体裂纹分析,国内已有过如下研究:李宏伟等[11]使用ANSYS软件对内啮合齿轮泵的强度和刚度进行了分析,确定应力集中区和变形较大位置,并进行优化,增加泵壳体强度同时减重。方波等[12]使用ANSYS Workbench软件对齿轮泵壳体进行结构和热分析,确定其大变形和最大等效应力分布发生在出油口内壁,通过改进结构的方法进行了优化改进。李文娟等[13]对斜盘柱塞泵壳体裂纹采用金相检验、断口分析和有限元分析等方法进行了研究,结果表明:柱塞泵壳体组织中尖锐的 C型石墨是导致壳体裂纹的原因。邹镔等[14]对离心泵叶轮断裂处进行了断口宏观形貌分析、金相分析和扫描电镜分析,结果表明,叶轮的断裂是由于与泵盖的摩擦导致的多源疲劳断裂。本研究对某新型双向齿轮泵的泵体裂纹进行了失效分析;并根据泵体裂纹原因提出优化方案,经过试验证明,优化方案可靠有效。

1 双向齿轮泵泵体裂纹

图1所示为一种新型双向齿轮泵,该泵主要由外接轴、前盖、外轴承、滑动轴承、主动齿轮、从动齿轮和后盖组成,其性能参数如表1所示。泵启动时,电机驱动外接轴,通过外接轴另一端外花键将运动和扭矩传递到主动齿轮上。

图1 双向齿轮泵装配图Fig.1 Assembly drawing of bidirectional gear pump

表1 双向齿轮泵性能参数Tab.1 Performance parameters of bidirectional gear pump

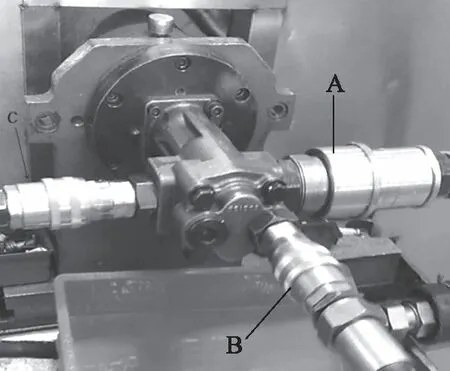

为了评估泵的寿命,根据JB/T 7041在试验台上进行了耐久性试验,如图2所示。齿轮泵通过“A”和“B”连接试验台的进油管,通过“C”连接出油管。耐久性试验包含超载试验100 h和冲击试验40万次。图3为双向齿轮泵完成100 h超载试验后的效率曲线。由图3可知,齿轮泵在超载试验过程中齿轮泵效率近似恒定在90%,符合JB/T 7041要求。

图2 双向齿轮泵试验图Fig.2 Test diagram of bidirectional gear pump

图3 双向齿轮泵100 h超载试验效率Fig.3 100 h overload test efficiency of bidirectional gear pump

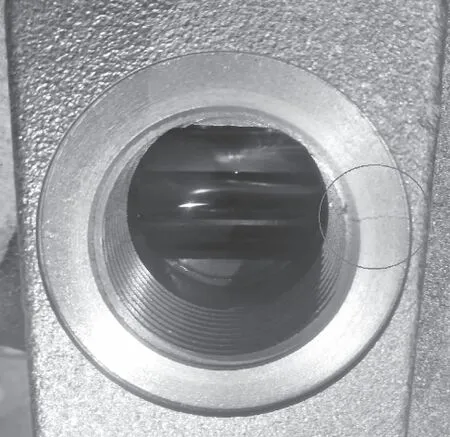

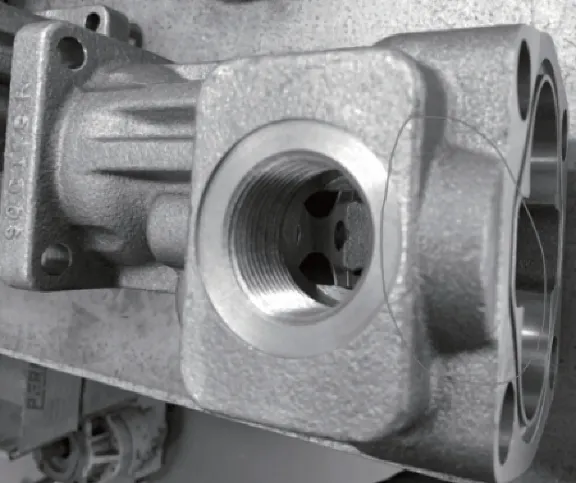

双向齿轮泵通过100 h超载试验后,还需完成40万次冲击试验。材质为HT300的双向齿轮泵泵体在23 MPa,2000 r/min的条件下冲击13.5万次后,油口出现裂纹导致漏油现象,如图4所示,裂纹贯穿油口右侧中部。

图4 双向齿轮泵油口裂纹Fig.4 Cracks in bidirectional gear pump

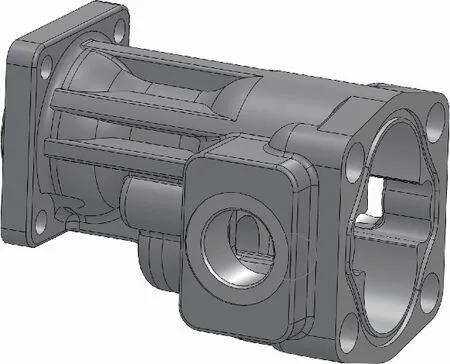

图5 双向齿轮泵泵体结构图Fig.5 Structure of bidirectional gear pump body

图5为双向齿轮泵泵体结构图,其中圆圈位置为发生裂纹的位置。

2 双向齿轮泵泵体失效分析

2.1 泵体金相分析

铸件在加热和冷却的过程中会发生复杂的相变,金相检验主要是评定非金属夹杂物类型及数量、晶粒度及各种纤维组织鉴别,本研究对发生裂纹的齿轮泵体进行了石墨类型、大小等级、珠光体数量、硬度、化学成分进行了检验,结果如表2所示,金相检验合格。

表2 金相分析结果Tab.2 Metallographic analysis results

2.2 泵体本体试棒拉伸试验

试棒拉伸试验可以测量铸件的抗拉强度是否符合要求,在泵体上取样圆柱形试棒,使用拉力测试机拉断,并记录拉力值,拉断后的试棒如图6所示,测量的抗拉强度值为312 MPa,符合国家标准要求。

图6 双向泵泵体本体试棒拉伸试验Fig.6 Tensile test of test bar of body of bidirectional pump

2.3 泵体有限元分析

使用有限元分析软件ANSYS Workbench对双向齿轮泵泵体进行有限元分析,计算泵体油口处的受到的应力值,如图7所示。

图7 双向齿轮泵泵体有限元分析Fig.7 Finite element analysis of bidirectional gear pump body

2.4 对裂缝处进行剖切试验结果

剖切后做着色试验,判定裂纹起始点在泵体螺纹底孔和出油腔交界的棱边上,如图8所示。由图8可知,着色法显示的裂纹的起始位置与图4泵体裂纹位置、图7有限元计算的应力最大的位置是近似的,都是在出油口的外侧螺纹中部。

经过对双向齿轮泵的泵体金相分析、有限元分析及着色试验分析得出,双向齿轮泵在冲击试验过程中,出现裂纹的原因是泵体出现裂纹位置处的壁厚较薄和存在锐角边所致。

3 双向齿轮泵泵体裂纹解决方案

针对冲击试验出现的出油口处裂纹漏油问题,主要原因是油口处壁厚薄,设计增加油口壁厚的5种方案:方圆过渡方案、大圆台方案、小圆台方案、斜坡方案、外方方案;并通过有限元软件ANSYS Workbench计算在冲击工况下(23 MPa)危险截面的安全系数;并计算了比原方案安全系数提高的倍数以及每种新方案的重量。

图8 着色法显示裂纹位置Fig.8 Coloring method showing crack location

表3 泵体优化方案Tab.3 Pump body optimization scheme

由表3泵体优化方案可知,危险截面安全系数最高的是方案2大圆台方案,安全系数是3.07,重量为8.376 kg;方圆过渡方案的危险截面安全系数是2.71,重量为8.276 kg,此泵为商用批量化产品,考虑到生产成本,要求满足安全系数的前提下,重量最低。综合考虑安全系数和重量两方面因素,选取方圆过渡方案为最终方案。

4 双向齿轮泵新方案40万次冲击寿命试验验证

经过改进后的双向泵泵体结构:方圆过渡方案,如图9所示。

图9 优化后的双向齿轮泵泵体结构Fig.9 Structure of optimized bidirectional gear pump body

将此泵体进行装配成整泵后,在液压试验台上进行40万次冲击试验,试验条件为:出油口加载压力23 MPa,泵输入转速2000 r/min,侧进侧出。齿轮泵完成了40万次冲击试验,侧板、齿轮轴颈、滑动轴承磨损正常,如图10所示;出油口没有出现裂纹,如图11所示。

图10 侧板、齿轮、轴承磨损情况Fig.10 Wear of thrust plates, gears and bearings

图11 40万次冲击试验后泵体油口无裂纹Fig.11 No cracks in oil port of pump body after 400,000 impact tests

对出现裂纹的HT300双向齿轮泵泵体进行了金相分析和抗拉强度试验,结果表明其石墨类型、石墨大小等级、珠光体数量、硬度要求、化学成分都符合HT300的材质要求,随炉试棒的抗拉强度也符合要求,所以首先排除HT300材料缺陷。根据试验条件参数,采用有限元方法在试验载荷下计算的应力分析结果表明,泵体出油口最大应力位置与裂纹实际发生位置接近,通过着色法判定裂纹的起始点位置也与有限元分析结果和实际裂纹位置接近,表明油口裂纹处的计算应力值虽然小于抗拉极限,但HT300的疲劳极限小于其抗拉极限,小于有限元方法的计算值,所以在双向齿轮泵冲击到13.5万次时出现裂纹,导致漏油。

针对上述分析结果设计出5种泵体油口位置加厚方案:方圆过渡方案、大圆台方案、小圆台方案、斜坡方案、外方方案。通过有限元方法计算了原方案和此5种方案危险截面的安全系数,经过对比5种方案较原方案的提高值得出,外方方案提高了1.99倍,但是其重量为8.43 kg,较原方案增重最大,因此在考虑安全系数、增重、以及铸造工艺性后,选择方圆过渡方案为最优方案。按照最优的方圆过渡方案进行铸造、加工后再与其余零件装配成整泵,在试验台上进行超载工况下40万次冲击试验,试验结果显示40万次冲击试验过程中,泵无外泄漏,油口处无裂纹出现;说明上述优化方法和优化方案是有效的。

5 结论

采用不同的分析方法研究了双向齿轮泵泵体的裂纹失效,并提出优化方案,进行了有效的试验验证。可以得出下面结论:

(1) 齿轮泵泵体裂纹与泵体的材质、载荷、以及泵体厚度均相关,需要通过金相分析、抗拉试验、有限元分析以及着色法确定裂纹位置等方法最终确定裂纹原因;

(2) 通过有限元仿真可以对液压元件进行强度计算,可以提高理论计算精度、缩短研发周期、节约研发成本;

(3) 能够通过100 h超载试验的齿轮泵不一定能够通过40万次冲击试验,说明液压元件在设计过程中既要考虑泵体材料的抗拉强度又要考虑材料的疲劳强度;

(4) 双向液压齿轮泵最大应力点在进出油口内壁附近,在设计计算时需要对油口位置增厚设计,以防止裂纹导致漏油现象。