基于机器学习的斜流压气机多目标优化

2022-12-23汪林生宋丹路

汪林生, 宋丹路, 吕 文

(1.西南科技大学制造过程测试技术教育部重点实验室, 四川绵阳 621010;2.西南科技大学制造科学与工程学院, 四川绵阳 621010)

引言

斜流压气机拥有离心压气机高压比、工作裕度广等特点,同时兼有轴流压气机流量大、迎风面积小等特点,是介于两者之间的一种压气机形式[1],使之一举迈入微型涡喷发动机的核心研究领域。在如今战争规模局部化的局势下,无人机、巡飞弹等小型武器成为战场上的重要发力点。因此,将满足一定性能的压气机轻量化、小型化成为主流的研究方向之一。将航空航天技术应用于民用上,如:微型燃气轮机、泵等也有着长足的发展;同时高压气体在石油、化工、食品等领域有着广泛的应用[2],但相对于其他两种压气机,斜流压气机的相关研究并不多。1942年Glodeck首先进行了斜流压气机的研究。1984年,德国Aachen大学开始入手研究超声速斜流压气机,并在1993年MÖNIG等[3]完成了压比为5∶1,流量为8.2 kg/s的斜流叶轮设计工作。此后斜流才开始慢慢进入大众视角,土耳其中东大学和南非斯泰伦博斯大学将斜流压气机对准小型飞行无人载具进行研究,并对扩压器部分进行的大量研究[4-6],研究证明斜流压气机在该领域上有很大的应用前景。由于起步较晚,国内相关研究较少,主要集中在南航等相关院校,陈杰[7]基于跨声速微型斜流离心压气机转子叶轮的设计准则, 完成了直径为12 cm的MJ-M1压气机的设计。许多学者也在相应的基础上做了优化和改型。

机器学习是人工智能不断发展下所产生的支脉,通过让机器模拟大脑的学习过程,利用学习算法让计算机去学习,丰富自身“经验”。类推主义、进化主义、联结主义、贝叶斯主义和符号主义是机器学习的五大思想类别,支持向量机、遗传算法、BP神经网络、马可夫链以及决策树分别是其代表性算法。BP神经网络作为联结主义的代表性算法,学习能力、鲁棒性高;遗传算法则是进化主义代表性算法,通过对自然规则的模拟,配合其他算法能够有效完地成实际的优化问题[8]。气动领域优化,参数复杂、耗时长、占用计算资源多,特别是对于斜流压气机此类非线性系统,利用机器学习能够有效提高效率和精度,减少优化时间成本。LI Xiaojian等[9]利用DOE方法和遗传算法对叶轮进行多目标优化,结果表明:压气机的总压比、等熵效率以及喘振裕度都有不同幅度的提高。VERSTRAETE等[10]利用遗传算法与人工神经网络(ANN)相结合,以优化离心压缩机。董素荣等[11]以分流叶片的离心叶轮为研究对象,采用人工神经网络和遗传算法相结合的方式对离心压气机叶轮进行结构优化,优化后的叶轮压比及效率均有所提高。王煜林等[12]提出一种可解释的神经网络软测量方法,减少模型对数据集的依赖程度。罗明等[13]借助BP人工神经网络和遗传算法对叶轮进行多目标寻优,确定Pareto解,优化之后所得叶轮性能提高。巴顿等[14]针对斜流叶轮机匣提出了基于B样条曲线造型的多目标优化设计方法,最终在压气机效率峰值仅降低0.28%情况下稳定裕度提升了19.84%。

综上所述,针对国内微型斜流压气机领域的空缺,设计了100公斤级推力的微型斜流压气机,并且对其重要的特征参数进行了多目标优化,所得压气机在压比、效率、工作稳定性方面都有不同幅度的提升,分析对比了优化前后压气机内部流场变化,并用GasTurbo对优化结果进行复核;最后的结果可为后续的优化工作提供一定的参考。

1 斜流压气机设计

斜流压气机主要应用于微型涡喷发动机领域,因此在整尺寸上有所约束。斜流压气机的设计过程复杂繁琐,主要包括一维参数设计以及三维叶片设计。一维参数设计主要是对叶轮的几何特征结合设计要求进行选择和计算,包括压气机入口叶轮轮毂高度、半径、气流出口角度、叶片数、叶片厚度等。

斜流压气机设计借鉴离心叶轮基于滑移因子的初步设计方法,采用基于“射流-尾迹”流动结构假设的两区模型,只需提供自己设计参数并附加损失可获得较准确的设计,压气机设计要求如表1所示。

表1 压气机设计要求Tab.1 Design requirements of compressor

根据计算结果对斜流压气机叶轮进行三维造型,将一维设计的结果对叶轮的子午面进行设计,以及通过八阶贝塞尔曲线控制叶片子午面、中弧线状态,改变叶型前掠、后掠程度从而减小叶片载荷[15],并且通过前缘堆叠的方式形成叶片。表2所示是斜流压气机一维设计的参数。

图1、图2分别是叶轮和扩压器三维模型, 叶轮有9个主叶片和9个分流叶片,共18个叶片组成;扩压器有11个主叶片,叶片延申至轴向扩压段,并在转弯处采用以圆弧过渡。

1.1 数值分析方法

1) 确边界条件

对设计的压气机进行数值模拟计算,在实际气体状态下,数学模型选用Turbulent N-S方程,并采用S-A湍流模型。

表2 一维设计参数Tab.2 One-dimensional design parameters

图1 斜流叶轮三维模型Fig.1 Three-dimensional model of mixed-flow compressor

图2 扩压器三维模型Fig.2 Three-dimensional model of diffuser

入口边界条件选择包括:入口总温为288.15 K,入口总压为101325 Pa,进气方向选择轴向进气;出口边界条件:给定的出口静压值和流量。

壁面条件:无滑移边界条件、光滑表面、绝热。为了加快收敛速度的同时保证精确度,CFL收敛最大时间步长为3,当迭代次数达到1500步或者全局残差小于10-6时视作收敛。

2) 网格无关性验证

网格的数量影响着数值仿真计算的精确程度,网格越多结果越精确但是会占用更多的计算资源,同时也会影响整体网格质量。在保证精确度的情况下,为了减小计算结果对网格密度敏感性的影响,需不断改变网格的密度,当计算结果变化在0.1%左右时,便认为网格数量对计算结果几乎不产生影响。

用AutoGrid5对压气机进行网格划分,最小网格厚度为10-5m,叶轮流线设置为73,膨胀比为1.29,扩压器流线数目设置为57,膨胀比为1.19,网格精度为中等精度。流向通道网格节点、冲向缘体左右对称网格线节点为17,冲向压力面网格节点为65,相邻两叶片之间互冲网格节点为81,尾缘附近和压力面侧出口流道的网格节点均为17,分别划分200万、230万、250万、310万、470万,其等熵效率和压比如表3所示。

表3 网格数对压气机性能影响Tab.3 Effect of grid number on compressor performance

结果表明:在230万网格及其以上时压比和等熵效率的变化率都相差不大,选择250万网格进行数值模拟。

图3所示为最终CFD计算所用的压气机网格模型,网格正交性良好,无负网格,符合要求。

1.2 斜流压气机初始性能

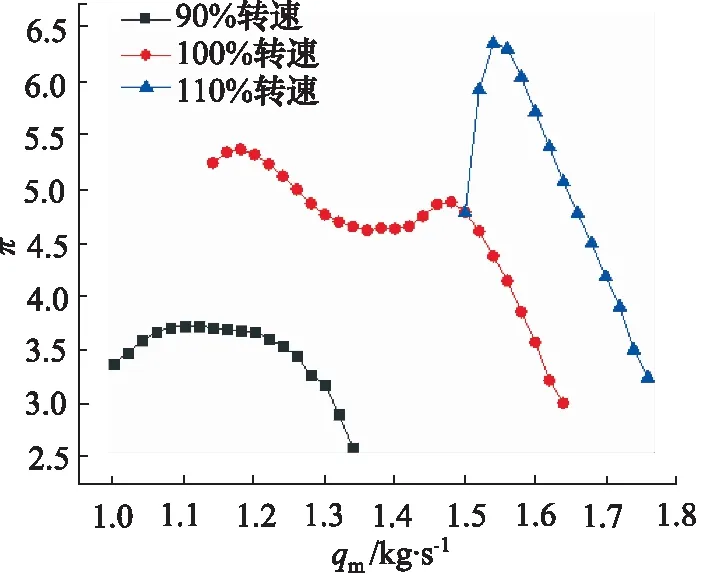

针对设计工况和非设计工况,绘制了90%转速、100%转速、110%转速下的性能曲线,如图4、图5所示,分别是流量-效率特性曲线和流量-压比特性曲线,其中π为压比,η为等熵效率,qm为质量流量。

图3 压气机网格模型Fig.3 Grid model of compressor

图4 流量-效率特性曲线Fig.4 Flow-efficiency characteristic curve

图5 流量-压比特性曲线Fig.5 Flow-pressure characteristic curve

由图可知,在设计工况100%转速下,压比和效率都随着流量大体呈现增大-减小-增大-减小的趋势。由于靠近堵塞点,压比和等熵效率在设计点之后衰减幅度增大,因此,虽然工作范围广,但是工作稳定性并不是很好。在低速90%工况下,当流量从失速点向堵塞点方向移动,效率和压比的变化相对较为平缓,工作比较平稳。在高转速110%转速下,特性曲线趋势更为陡峭,工作范围减小,虽然压比有大幅度增大,但是效率曲线不平稳,工作不稳定,容易出现压气机失稳现象。

综上所述,设计点1.5 kg/s流量处效率达到峰值83.27%附近,压比为4.771,设计结果符合条件。并且转速对该斜流压气机效率峰值影响不大,说明该设计压气机能够适应多工况作业,但是工作稳定性相对不高,尤其是在高转速下容易出现失稳现象。

2 斜流压气机多目标优化

斜流压气机的性能由诸多因素共同决定,同时各因素之间又存在着某种制约关系。因此利用BP神经网络和遗传算法对复杂的非线性系统进行优化,能够有效提高效率和精确度,节约时间成本。

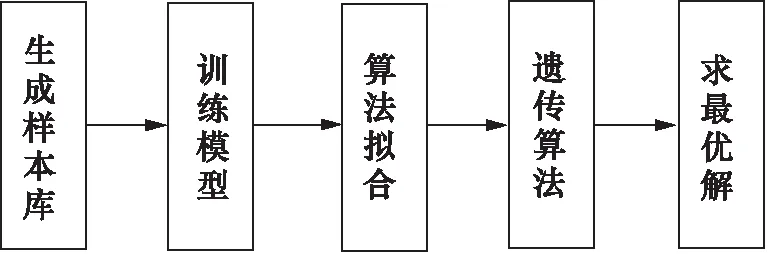

为了提高斜流压气机的整级等熵效率和压比,选取叶轮叶片数、叶轮入口轮毂直径、扩压器叶片数、扩压器轴向长度4个对性能影响较大的特征参数,利用自编程搭建的BP神经网络-遗传算法优化平台进行进行多目标优化。神经网络和遗传算法编程是基于Python实现的,整个优化流程如图6所示。

图6 优化流程Fig.6 Optimize process

2.1 样本库的建立

正交试验根据正交性从全面实验中挑选出来有代表性的点进行试验,效率高,快速且经济[16]。通过五因素四水平的正交实验方法获取样本库。

表4所示为正交试验因素水平表,其中A指轮毂直径,mm;B指叶轮入口角,(°);C指叶轮叶片数;D指扩压器叶片数;E指扩压器轴向长度,mm。

表4 斜流压气机因素水平表Tab.4 Mixed-flow compressor factors level

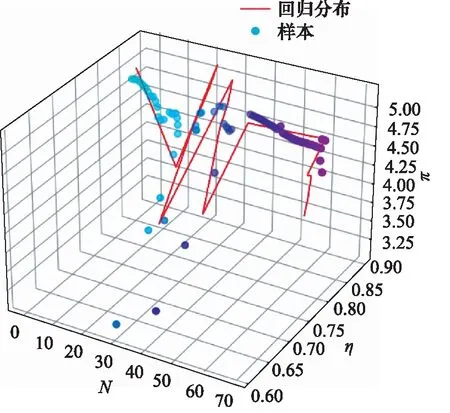

根据表4合理设计试验方案,通过数值模拟计算得出70组样本库。图7反应了样本的性能分布,在实验过程中出现了很少一部分样本性能低,分布不集中的现象,但绝大部分样本仍保持较好的性能,样本满足优化要求。

图7 样本分布Fig.7 Sample distribution

2.2 模型训练

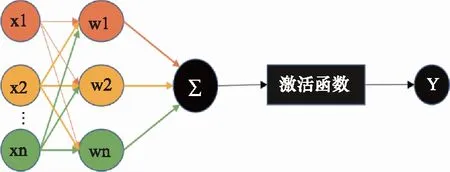

将得到的70组样本数据利用BP神经网络进行拟合,BP神经网络拟合示意如图8所示。

图8 BP神经网络拟合示意图Fig.8 Schematic diagram of BP neural network fitting

在神经网络中,将数据样本作为输入传到网络中,在正向传导中输出,通过梯度下降法寻求能使代价函数最小值的权重,不断的修正权重,最后通过映射得到输出的正向推导值。在更复杂的神经网络中还包含隐藏层,因此在计算代价函数偏导数的时候需要运用到一种反向传播算法,也就是先计算最后一层的误差,然后再一层一层的反向求出各层的误差,直到倒数第二层。值得注意的是,在算法运作过程中仍然需要用正向传播去计算所有层级的网络预测,再通过最后一层的预测误差值进行反求。这种离线学习的方法需要数据在每次训练完成之后才会对权重更新,因此相对较慢,但是残差较低。

为了减小不同特征参数因为数值问题所导致计算的权重有偏差的影响,对样本数据进行归一化处理,同时有利于网络初始化,加快梯度下降收敛和寻优速率。

最后将处理后的样本数据用BP网络进行拟合,最终的到输入和输出之间的映射关系,如图9所示:经训练的神经网络多元回归模型与原数据样本的分布趋势大致相同,拟合效果较好(其中N为样本序号)。

图9 神经网络拟合结果Fig.9 BP neural network fitting results

2.3 遗传算法

遗传算法是根据达尔文的进化学说提出的,通过初始种群之间的也就是样本数据之间的“配对”、“变异”从而产生新的数据,再根据评判数据质量的函数,也就是适应度函数决定数据在下一轮的更新中保留下来的概率,模拟生物界中“物竞天择,适者生存”的过程。

此类将产生的新数据直接放入实际操作中,让模型在实际操作中不断更新的学习方法也叫在线学习,该方法学习速度快,但是残差较高。图10为遗传算法求解过程。

图10 遗传算法流程图Fig.10 Genetic algorithm flowchart

最后将得到的回归模型并入遗传算法,设置如下:

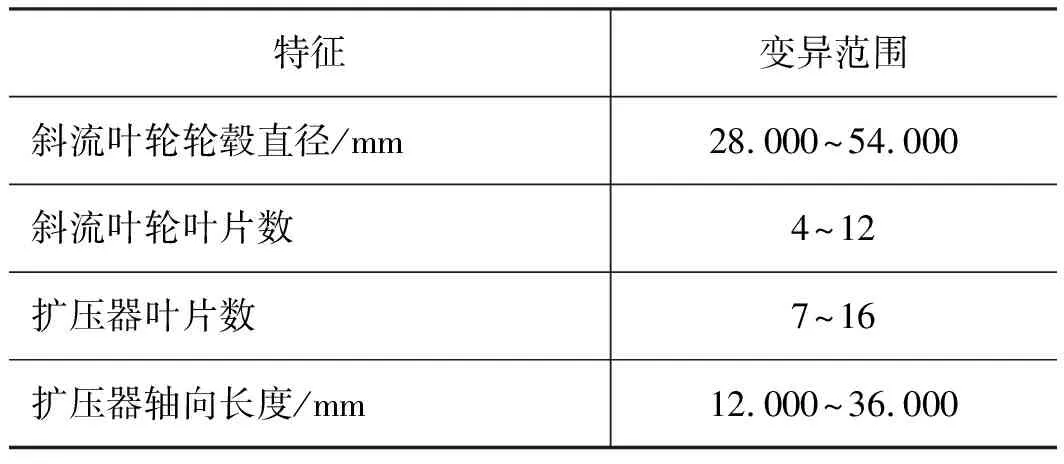

每组样本包含斜流叶轮轮毂直径、斜流叶轮叶片数、扩压器叶片数、扩压器轴向长度4个特征值,因此在遗传算法中数据DNA的尺寸为4,也是通过该4个参数之间的交叉变异从而产生子代的数据,数据交叉配对的概率设置为0.8,为了减小遗传算法早期就进入局部最优,数据变异的概率设置为0.03,且每次变异的而产生的新数据控制在一定范围内,物种演变次数为1000次。表5规定了每个特征产生新数据的范围。

表5 特征参数变化范围Tab.5 Variation range of characteristic parameters

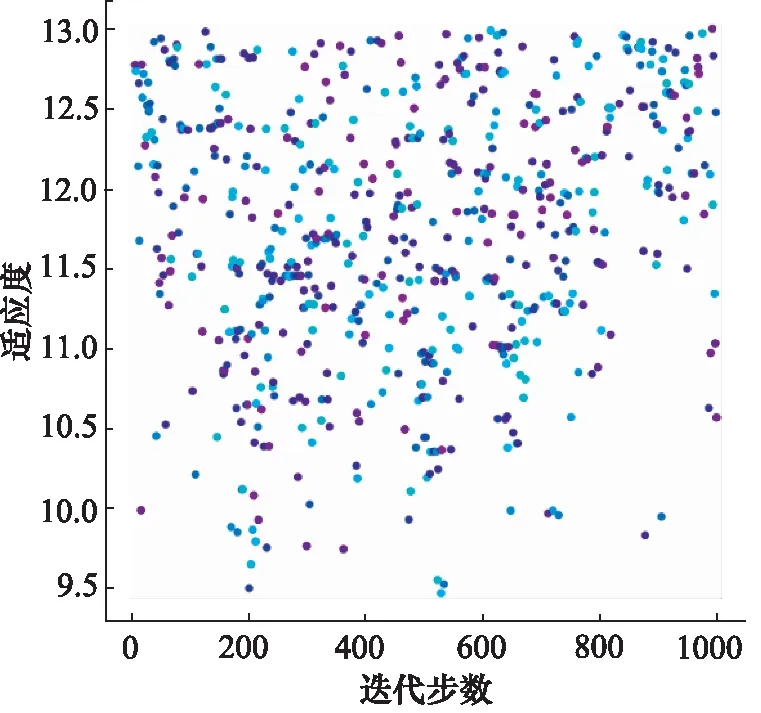

图11 迭代步数-适应度Fig.11 Iteration step-adaptability

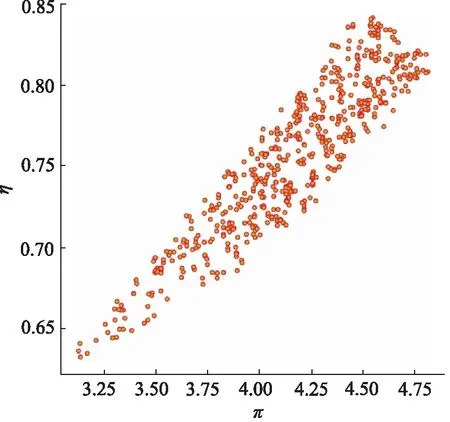

图11、图12分别是迭代步数与适应度的关系以及BP神经网络对每代中最优样本进行的性能预测。从图中可以看出由于数据的不定向变异其产生的新数据适应度不一定高,但是随着淘汰机制,适应度低的会被淘汰。最终优化得到相对性能较高的压气机参数,最终完成优化。

3 优化结果分析

3.1 斜流压气机性能特性曲线对比分析

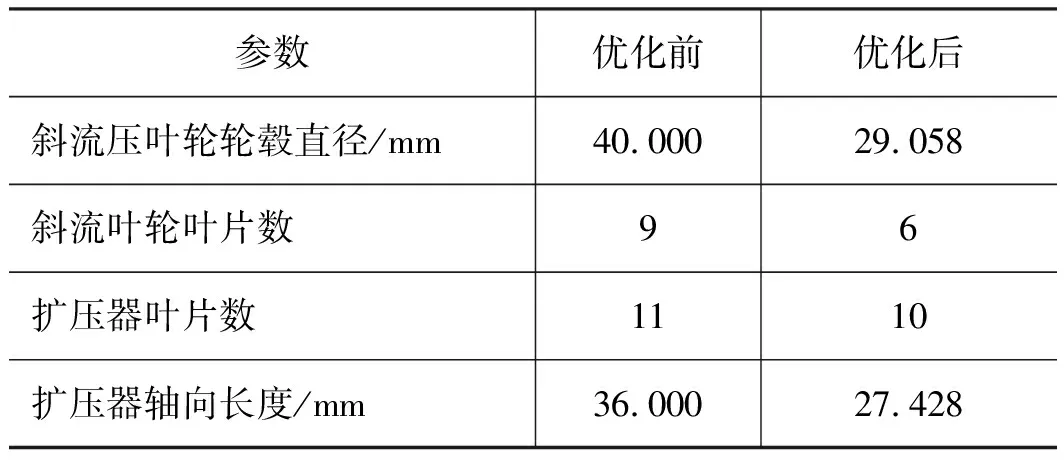

优化后的压气机参数如表6所示。

图12 预测性能分布Fig.12 Predictive performance distribution

表6 优化前后参数Tab.6 Parameters before and after optimization

对优化后的斜流压气机在3种不同工况转速下进行仿真对比,得到优化后的斜流压气机性能特性曲线,如图13、图14所示。

图13 斜流压气机优化前后流量-压比特性曲线Fig.13 Flow-pressure ratio characteristic curve of mixed-flow compressor before and after optimization

在90%转速下优化前压气机拥有更高的工作性能,但优化之后的压气机的压比随流量变化缓慢,呈“直线”的趋势,因此在该转速下工作稳定性更好。

图14 斜流压气机优化前后流量-效率特性曲线Fig.14 Flow-efficiency characteristic curve of diagonal flow compressor before and after optimization

在100%设计转速下无论是压比还是效率,优化后都得到了相应的提升,堵塞点后移,工作稳定性大幅度增强。

在110%转速,由于转速的提升,流道内激波增强,在提升压比的同时,各方面损失加大,因此效率会相对降低且更容易接近堵塞点,发生压气机流动失稳现象,但相比优化前,在该转速下优化后的压气机持有更高的性能以及能广的稳定工作范围。

结果表明:优化后的斜流压气机的压比和效率在低转速下稍有下降,但工作稳定性增强;在设计转速和高转速下,压比、效率提升,工作稳定性大幅度增强,特别是在高转速下的工作稳定性提升尤为明显。

3.2 子午面流场分析

图15为斜流压气机优化前后设计工况下子午流面熵、 速度矢量分布。由图15a可见优化前子午流面靠近出口处机匣面存在较为严重的泄漏涡旋、回流以及流动分离现象。由于存在叶顶间隙,且叶顶间隙内的流动普遍认为是由于叶片压力面和吸力面之间存在压差,导致压力面到吸力面的泄漏流流动;加上逆压梯度影响形成了回流,同时受到附面层和激波影响,形成复杂的泄漏涡旋。特别在近失速工况时,背压和激波强度的增长会导致泄漏涡旋破碎,进而引发失速[17]。

图15 优化前后压气机子午面流场Fig.15 Compressor meridian flow field before and after optimization

图16 优化前后不同叶高扩压器流场分布(左:扩压器马赫数分布;右:扩压器等压力梯度-速度矢量分布)Fig.16 Flow field of diffuser with different blade heights before and after optimization (left: Mach number distribution of diffuser; right: distribution of equal pressure gradient-velocity vector of diffuser)

图15b熵增图表明:最大增熵值达到250 J/(kg·K),近机匣处熵增大、能量损失大。这是因为叶顶间隙的存在,容易在机匣处产生流动分离。

图15c表明:在叶轮出口处出现高马赫数区域,其产生的原因是激波;泄漏流与激波相互作用形成更复杂的流动,该流动不仅会造成大量的能量损失,还会减小叶轮的流通能力。

相对优化前,对比图15a、图15d可知优化后斜流压气机子午面回流、泄漏涡旋现象大幅度减小;同时对比图15b、图15e可知,在机匣处的熵增也大幅度减小,从250 J/(kg· K)降至160 J/(kg·K)左右,因此在叶轮出口处的能量损失得到控制。但由图15c、图15f可知激波现象仍然存在,且有着向机匣面偏移的趋势。

3.3 扩压器B2B截面流场分析

图16 为斜流压气机扩压器部分在10%,50%,90%叶高处,设计工况下优化前后B2B截面流体马赫数以及等压力梯度-速度矢量图。其中,每组左图为扩压器马赫数分布,右图为扩压器压力梯度-速度矢量分布。从马赫数分布可知扩压器入口处至叶片前缘气体流速较高,是因为气流进入扩压器撞击叶片前缘并贴附叶片壁面,附近流体增多。随着气体流动,气体动能不断转化为压力能,但气体在径向扩压段至轴向扩压段过渡的转弯处,气体撞击转弯段机闸面,从压力梯度-速度矢量分布可知气体会在此处由于逆压梯度的存在形成回流,而且回流还会影响叶片尾缘两侧近壁面附面层来流,造成掺混,进一步降低其速度,加重气体分离现象。

通过对比不同叶高的流场可知:90%叶高处气流速度较高,附面层影响相对较弱,气体分离位置往后移,在90%叶高处移至叶片尾缘,与此同时90%叶高处造成的能量损失也是最大的。

对比优化前后不同叶高的马赫数布,优化后的斜流压气机在扩压器叶片尾缘处的低马赫数流体团扩散面积相对减小,说明此处的附面层影响和流动分离得到了有效的抑制,对比优化前等压力梯度-速度矢量可知,这是因为在径向扩压段和轴向扩压段之间的转弯段流动情况得到了改善,逆压梯度减小使得附面层影响降低。

3.4 GasTurb复核分析

GasTurb模拟了用于生产推进力和发电的重要燃气涡轮机模型,可实现涡喷、涡扇、涡桨、涡轴和冲压发动机,以及地面燃气轮机的整机热力学设计或性能分析,并获得各个部件性能参数;分析燃气轮机测试数据,帮助诊断其运行工况,几乎可以解决绝大部分燃气涡轮性能的模拟问题。表7所示为GasTurb利用优化前后的压气机进行涡喷发动机性能模拟,得到了压气机级截面进出口重要参数,W为质量流量,T为温度,p为压强,FN为发动机推力。最后模拟结果与设计优化的结果一致,发动机的整体推力FN达到百公斤级,优化后推力也有所提高有所提高。

表7 GasTurb复核Tab.7 GasTurb review

4 结论

设计了一个压比为4.7,等熵效率为82%的斜流压气机,通过自编码搭建的BP神经网络-遗传算法平台进行多目标优化,利用正交试验的方法生成网络所需的样本库,整级压比提高3.2%,等熵效率提高7.9%。优化后斜流压气机的叶轮和扩压器的叶片数、叶轮轮毂半径以及扩压器轴向长度均有不同幅度的减小。结果表明:

(1) 优化后叶轮出口处机匣面的泄漏流和激波相互作用下形成的回流大幅度减小,分离现象得到抑制,因此造成的能量损失得到控制,叶轮流动情况得到了一定的改善。

(2) 扩压器叶片尾缘处的附面层影响减弱,转弯段的逆压梯度减小。总体上,优化后的斜流压气机只有在低速状态下性能略有降低,但整体的工作稳定性得到了大幅度提升,高转下提升最大,并且压比和等熵效率都得到了一定的提升。