3150双压缩腔泵体精密铸造模具设计

2016-08-10范修谦

范修谦

(保定风帆精密铸造制品有限公司,河北保定 071000)

3150双压缩腔泵体精密铸造模具设计

范修谦

(保定风帆精密铸造制品有限公司,河北保定071000)

3150泵体是一种材料为奥氏体316L不锈钢双压缩工作室的泵体。为增加流量,减少出水口由于涡流造成的压力损失,提高出口压力的稳定性,泵体上下半圈分别设计了两端截面形状逐渐变化的两个独立的循环工作压缩室和两个独立密闭的环形水道。两个密闭压缩工作腔的结构复杂,形状特殊,使精密铸造模具、蜡件设计制造和制壳的精密铸造工艺性比较差,通过对泵体的形状、结构、精密铸造工艺分析,合理地设计了3150泵体的精密铸造工艺方案:泵体出口、双压缩工作室、密闭水道的模具设计使用多个复杂的组合活块芯+水溶性芯+型芯+定位芯轴复合芯设计,解决了模具、蜡件的设计制造工艺性差的问题。

双压缩工作腔泵体;复合芯;水溶芯;复合模具

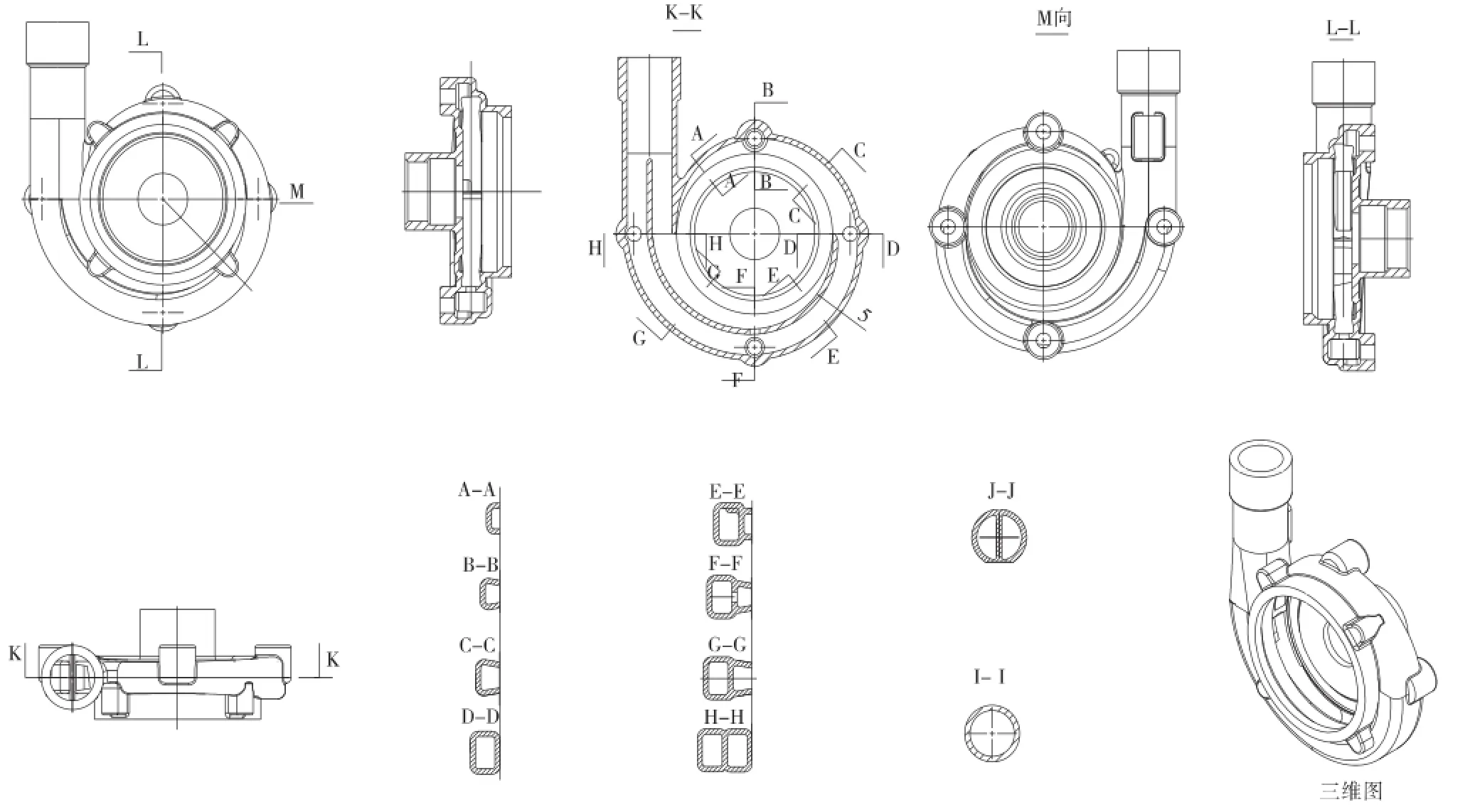

3150泵体,材料为奥氏体316L不锈钢双压缩工作室泵体,共有进、出、叶轮安装3个孔,泵体进、出口中间各有一道环形槽,安装孔的形状内大外小,工作腔截面为倒梯形的形状,为增加流量,减少出水口由于涡流造成的压力损失,提高出口压力的稳定性,泵体上下半圈分别设计了两个独立循环工作压力室和两个独立密闭的环形的排水道,产品结构复杂、工作室形状特殊(见图1).由于使用精密铸造工艺技术,泵体结构复杂造成了模具、蜡件设计制造、制壳的铸造工艺性差。通过对3150-03-Z0泵体的结构分析研究,合理设计3150泵体的蜡件制造工艺技术、模具的设计制造工艺和技术,简化泵体进、出口、安装孔的模具制造问题,尤其是解决泵体复杂的特殊的倒梯形两个工作腔、两个独立封闭独立的水道的模具设计制造、蜡件制造的精密铸造工艺问题。

1 蜡件铸造工艺方案设计

1.1泵体蜡件工艺设计

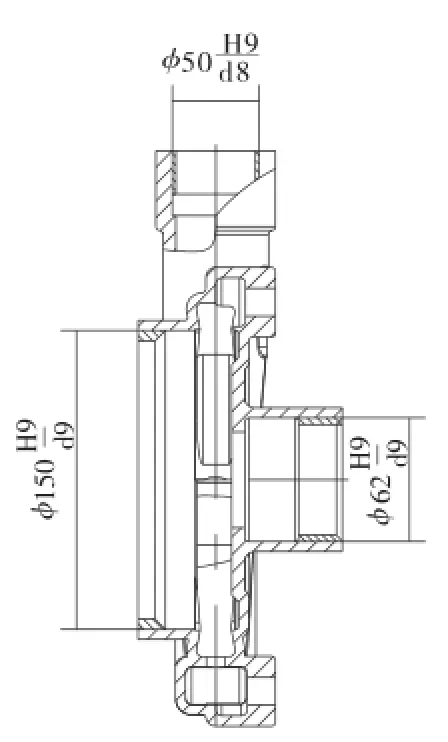

泵体进、出口孔以及叶轮安装孔中间各有一道环形槽,一般的精密铸造蜡件设计采用尿素芯或活块的结构。由于尿素芯制造蜡件工期长,工期无法保证,如果采用活块结构,泵体本身的复杂程度,势必造成模具的难度系数进一步提高。综合考虑进、出、叶轮安装3个孔中间的环形槽,采用先分后合的蜡件蜡套的装配工艺技术,设计的蜡件3个孔中间的环形槽的工艺见图2.分开的泵体蜡件结构见图3.

1.2蜡件、模具精密铸造工艺方案设计

图1 3150双压缩腔泵体图

三个孔的蜡套的精密铸造工艺、模具按通用的工艺方法就可完成制造,关键的是图3泵体的精密铸造的工艺设计。3150泵体的工作腔是由小变大到半圆后立即由小再变大,工作腔的截面一半为倒梯形的形状,另一半为矩形+倒梯形渐变成双矩形环的形状,最后再由双矩形环的形状渐变成半圆,两半圆交汇形成圆与泵体的出口相连接,形状特殊,结构复杂,在模具和蜡件制造过程中最复杂的技术难度是泵体的多位、复杂、封闭的工作室、水道的制造问题。经过反复论证,泵体的精密铸造工艺方案、分型面和多位、复杂、封闭的工作室、水道技术方案见图4.模具的分型面在铸件的中部,出水口采用组合芯,密闭水道采用水溶性蜡的技术,其他的工作室、水道技术的抽芯采用6个组合芯、10个活块、11个复合抽芯、共有6套模具的制造工艺技术方案。

图2泵体蜡件结构图

图3泵体蜡件图

图43150泵体工艺设计图

2 模具结构设计

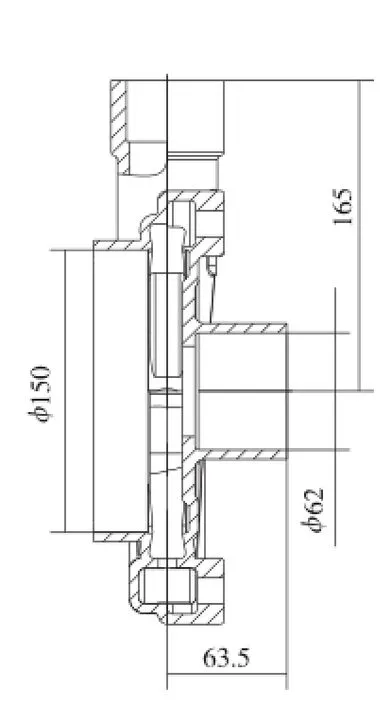

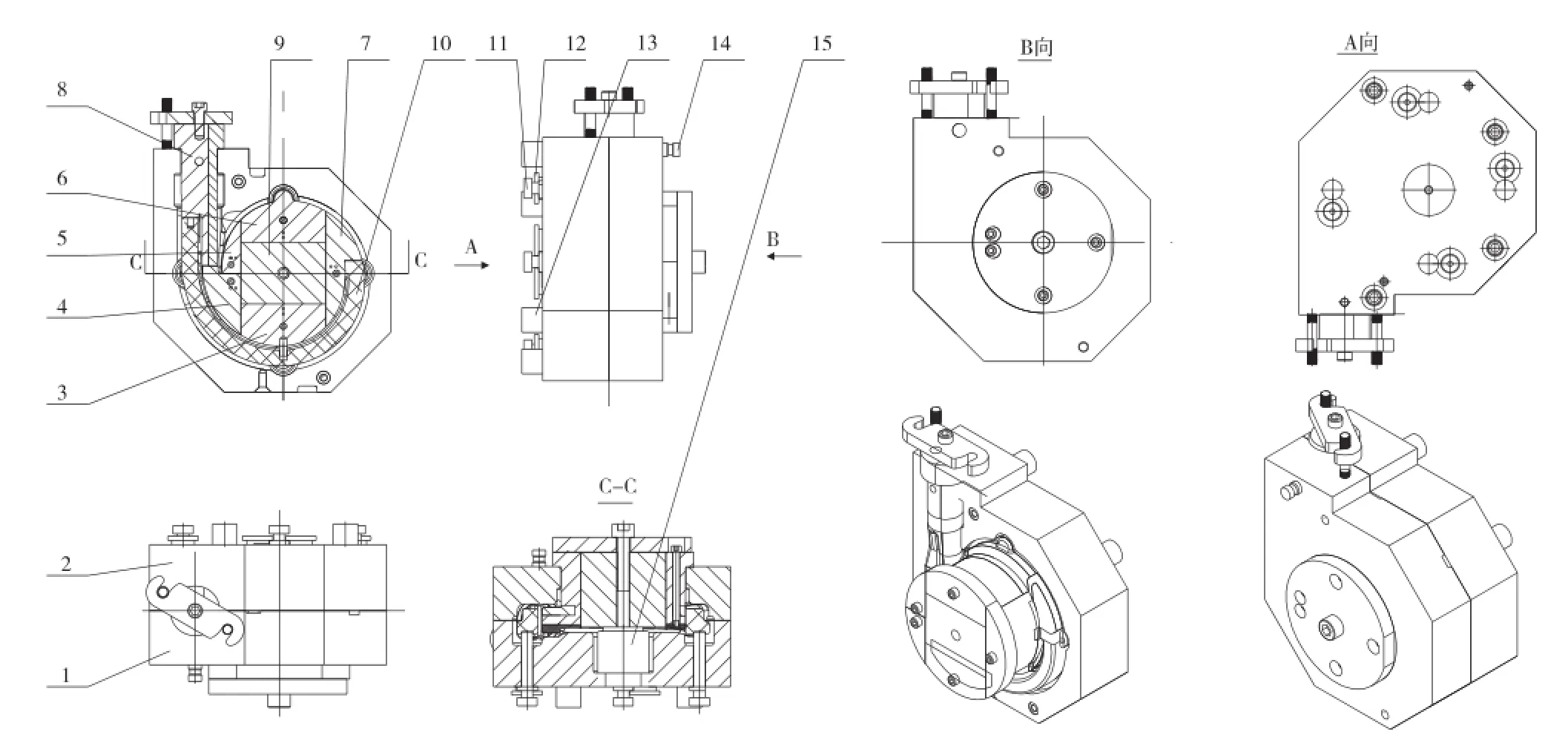

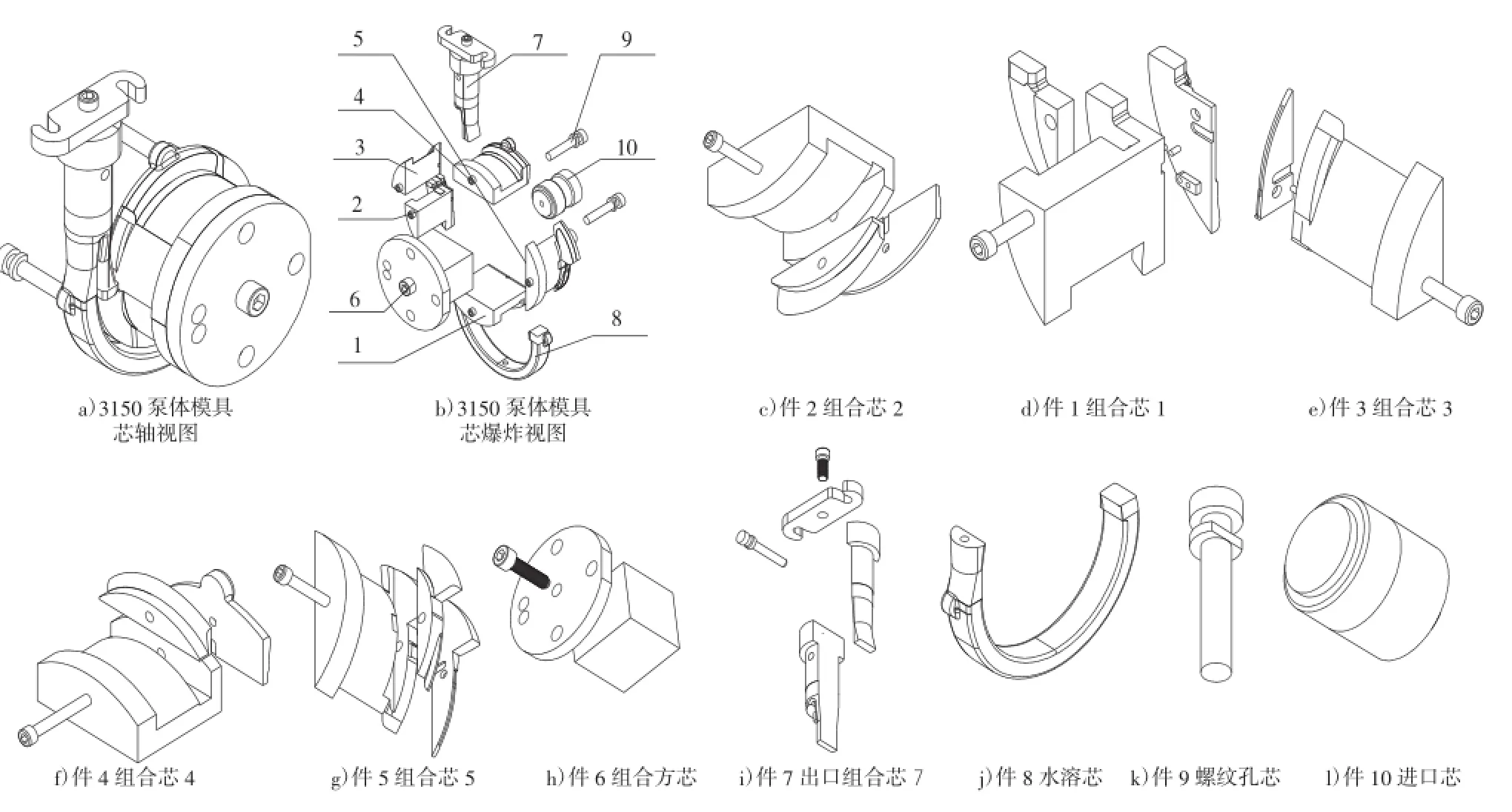

根据铸造工艺设计图4设计的泵体模具结构见图5.水溶性芯的形状为U型状,端面有3个沉孔,一端面有定位孔,中间有销孔,一端的形状为局部圆弧的形状,通过3个件11下芯、件2出水口组合芯中销轴、件3组合芯中的销轴和件7组合芯5的外圆和T型面定位。组合芯由主芯、2个活块、一个定位键、2个定位销、1条螺栓组成。出水口为两个长短不同圆变方曲面,轴向定位通过销轴、端面压板进行定位。组合芯1-5通过件9方形组合芯7进行定位和压紧。泵体的多位、复杂、封闭的工作室、水道的模具型芯的详细结构图、爆炸视图、组合芯结构见图6.

图5 模具结构图

图6 模具芯结构图

3 蜡件制造

进、出口孔以及叶轮安装孔套子及水溶性芯使用专用模具射蜡完成。

泵体蜡件制造合模工艺流程,结合图5,图6. (1)首先将下模放在工作台;(2)将件11下芯装入,旋转定位;(3)装配进水口芯;(4)将水溶性芯的3个沉孔对准件11下芯;(5)组装出口组合芯6,沿下模孔推向水溶芯,使出水口组合芯6中的销轴穿入水溶芯相对应孔;(6)合上上模组合体,穿入定位销、用螺母压紧出水口组合芯6;(7)装组合芯1,紧固后装入到模具中,使中间销轴与水溶性的孔配合定位;(8)图示和位置装组合芯2;(9)按图示和位置装组合芯3;(10)按图示和位置装组合芯5;(11)按图示和位置装组合芯4;(12)按图示和位置装方形组合芯7后将模具射蜡嘴与射蜡机射蜡口重合射蜡。

起模为合模的逆向过程,首先抽出方形组合芯7,松开组合芯4、1、5、3、2的螺栓,依次沿方孔平行移动后,再沿轴向抽出;松开出水口组合芯的压板,抽出出水口组合芯的活芯,拔出定位销轴,出水口组合芯先垂直轴线平移再沿轴线拔出后完成主要新型的抽芯,模具翻面,4个件11下芯装旋转再抽出,即完成主要芯的抽芯。打开上模组件,依次组合芯4、1、5、3、2次序依次取出蜡件的相对应的活块,借助于气枪将蜡件射出去,拔出进水口芯即完成泵体的射蜡工作。

溶芯及蜡件装配:将带有水溶芯的蜡件放到稀酸溶液中,不断翻动蜡件,熔化蜡芯后用清水清洗,修蜡、装配,即完成蜡件的制造工作。

4结 语

通过合理设计3150泵体的蜡件制造工艺、模具的设计制造工艺和技术,通过对泵体的结构技术分析研究,泵进、出口、安装孔的模具、蜡件工艺设计采取了先分后合的工艺技术;泵体出口、工作腔、密闭水道模具设计上采用了多个复杂的组合活块芯+水溶性芯+型芯+定位芯轴复合芯设计,较好地解决了模具、蜡件的制造工艺问题,简化了泵体进、出口、安装孔的模具制造问题、尤其是解决了泵体复杂的特殊的倒梯形两个工作腔、两个独立封闭独立的水道的模具设计制造、蜡件制造的精密铸造工艺问题。

[1] 中国铸造协会.熔模铸造手册[M].北京:机械工业出版社,2000.

[2] 范修谦,张新军.PASX410分流器精密铸造工艺研究[J].特种铸造及有色合金,2011,31(8):740-743.

[3] 范修谦.RLS轴承架精密铸造技术[J],特种铸造及有色合金,2013,33(2):159-161.

Die Design of 3150 Double Compression Cavity Pump Body Precision Casting

FAN Xiu-qian

(Baoding Fengfan Pricision Casting Products CO.,LTD.,Baoding Hebei 071000,China)

The 3150 double compression cavity pump body produced by austenitic stainless steel 316L double compression studio is different from the general single compression chamber pump body.In order to increase the flow of water,reduce the pressure loss due to eddy formation,to increase the stability of the outlet pressure of the pump body,upper and lower half rings are respectively designed two independent cycle compression chamber with two gradually changing section shape and two independent closed annular channel.The complex structure and special shape of the compression cavity made the die and wax mold design and the process of precision casting relatively poor.In this paper the reasonable scheme of precision casting technology of 3150 pump was designed.The omposite core of more complex combination of loose piece core+water soluble core+core+positioning core shaft was used to dsign the mold,so as to solve the problem of die design process,wax parts manufacturing.

double compression cavity pump body,multiple core,water soluble core,composite die

TG249.5

A

1674-6694(2016)03-0016-03

10.16666/j.cnki.issn1004-6178.2016.03.005

2016-03-26

范修谦(1956-),男,研究员高级工程师。