基于流固热耦合起重机双阀芯比例换向阀数值模拟研究

2022-12-23张磊,杨敬,权龙

张 磊, 杨 敬, 权 龙

(太原理工大学机械与运载工程学院, 山西太原 030024)

引言

汽车起重机是一种重要的工程机械,由于其承载能力大、适应性强、机动性能好等优势,广泛应用于城市建设、道路施工、水利水电建设等多个工程领域。汽车起重机通过操纵多路阀将油液分配到各个执行元件,以完成起重机作业所需要的各种动作。多路阀是汽车起重机完成各种作业的重要元件,其性能决定了液压系统的性能,从而直接决定了工程机械液压系统的整机性能[1-2]。

汽车起重机液压执行元件通常具有两种工作模式,分别为是大流量的快速运动和微小流量下的定位运动。汽车起重机采用电液比例控制系统,通过操作手柄控制多路阀的开启和换向,某一操作手柄的开度值与多路阀的开度对应。上述两种工作模式实质上分别对应了多路阀的不同开度。为了在大流量阶段降低油液压力损失,在多路阀阀芯行程末端要有一个大的过流面积,为保证流量的控制精度则需要降低阀芯的过流面积梯度。为了兼顾微小流量的控制精度以及大的过流面积,过流面积梯度通常会在阀芯行程某段出现转折。面积梯度的转折降低了多路阀对流量的比例控制效果。若采用2个不同通径的比例方向阀并联于同一执行机构的油路上,大通径比例方向阀可以满足快速运动时的大流量需求,小通径比例方向阀可以满足微小流量控制时的流量分辨率要求。

国内外针对采用双阀并联控制以及相关的控制策略已经展开了相关的研究工作。杨俊等[3]采用普通换向阀和比例方向阀并联于大型自由锻水压机液压系统中,结果表明,双阀并联形式具有更小的稳态误差。针对起重机工况特点,采用泵阀协同压力流量复合控制策略的液压系统取得了较好的控制与节能效果[4-6]。利用ANSYS平台,采用热流固耦合方式对多路阀阀芯和阀体进行仿真,可以得到阀内流体的流动特征、固体的温升变形及相关之间的耦合作用[7-10]。LISOWSKI E[11]采用CFD方法对比例控制阀的流量系数进行研究,提出一种计算流量系数值的方法,并利用线性近似法确定其变化,对于流量的精确控制具有参考意义。以上研究均建立在2个不同通径的比例阀并联于同一执行元件油路、两者通过管路连接的工况,2个阀芯处于同一阀体内的情况研究较少。本研究针对起重机变幅联液压系统,基于双阀并联控制策略,以现有起重机负载敏感多路阀变幅联为基础,将2个直径不同的换向阀芯并联1个阀体内构成双阀芯比例换向阀,利用ANSYS软件对多路阀和双阀芯比例换向阀进行数值模拟。

1 工作机理

双阀并联控制是采用2个比例阀并联控制同一执行机构;双阀芯并联是指在换向阀内有2个控制阀芯。如图1为本研究提出的采用双阀芯并联的双阀芯比例换向阀原理图,其中一换向阀芯作动由先导压力控制,换向形式为电液比例换向,阀芯台肩直径为25 mm,命名为双阀芯比例换向阀变幅阀芯;另一换向阀芯由比例电磁铁直接驱动,阀芯台肩直径为18 mm,命名为双阀芯比例换向阀微动阀芯。

变幅油缸在进行微小流量的精确定位运动时,系统流量通常小于65 L/min,将65 L/min设置为变幅油缸大流量与微小流量切换阈值,同时也是变幅油缸快速运动和精确定位的切换阈值。流量阈值是一个特定的手柄开度阈值。双阀比例换向阀的泵阀协同压力流量复合控制策略为:在手柄开度大于阈值时,微动阀芯关闭,变幅阀芯阀口全开,调节变量泵摆角的方式控制流量,此时主要考虑系统的能效,要求系统压损低;在手柄信号小于手柄开度阈值时,变幅阀芯关闭,电液比例变量泵采用压力控制模式完成泵出口压力闭环,使泵出口压力比负载压力高一个定值,控制单元采集双阀芯比例换向阀前后压力信号,采用计算流量方式,通过控制微动阀芯的位移去控制进入变幅油缸的流量,微小流量阶段主要考虑流量控制精度。

图1 双阀芯比例换向阀原理图Fig.1 Hydraulic schematic diagram of double spool proportional directional valve

图2为多路阀变幅联三维模型,变幅臂举升时,油液经过变幅联阀芯和压力补偿器后通过油口A流入变幅油缸的无杆腔,有杆腔的油液经B油口流入阀体,B-T通过阀体内部螺堵处的油道直接连通。二次溢流阀安装于P-A进油路上。

1.先导油腔 2.二次溢流阀 3.阀体 4.压力补偿器 5.变幅联阀芯 6.螺堵图2 多路阀变幅联Fig.2 Multi-way valve luffing linkage

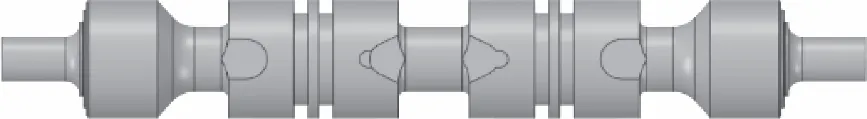

图3为多路阀变幅联阀芯,其控制阀口由一次节流槽与二次节流槽共同组成,其中一次节流槽控制流量,二次节流槽控制油液流动方向,油液在流经阀体时先节流后换向。变幅油缸为非对称油缸,其阀芯也为非对称节流槽。变幅臂落幅方式为重力落幅,变幅系统平衡阀控制油液来自控制单元,一次节流槽只有单边节流作用,阀体P-B无通流。控制变幅臂举升的一次节流槽部分由12个U形节流槽环绕一周组成。U形节流槽是使用较为广泛的一种节流槽,是立铣刀沿阀芯轴线方向切割阀芯台肩而成,前半段为半圆形节流槽,后半段为矩形节流槽。为了保证启动时的微动性能,通常会在节流槽前端加工1个小尺寸U形流槽,以改善其启动效果。

图3 多路阀变幅联阀芯Fig.3 Multi-way valve luffing linkage spool

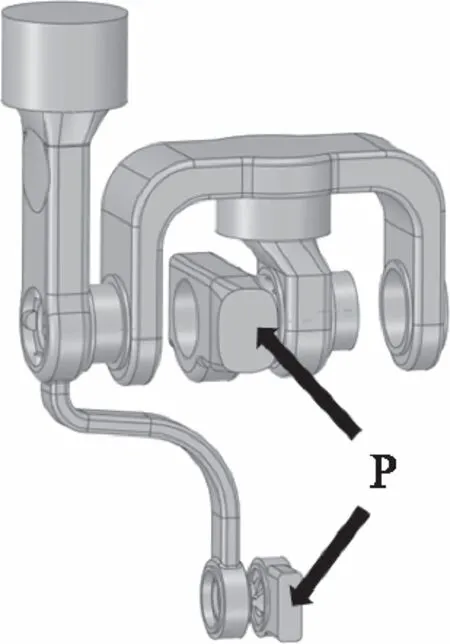

以多路阀变幅联为基础,建立起变幅油缸用双阀芯比例换向阀的三维模型,如图4所示。相较于原负载敏感多路阀,去掉了阀后压力补偿器,2个阀芯分别设置进油路和回油路,将通往负载的油路通过内部油道进行连接。变幅阀芯采用电液比例控制,改变先导压力值可以控制阀芯的位移,最大先导压力值2.5 MPa,阀芯最大位移11 mm。微动阀芯采用比例电磁铁直接作用式控制,阀芯最大位移为5 mm。

1.比例电磁铁 2.微动阀芯 3.先导油腔4.二次溢流阀 5.变幅阀芯 6.螺堵图4 双阀芯比例换向阀Fig.4 Double spool proportional directional valve

对双阀芯比例换向阀变幅阀芯的设计主要围绕控制变幅臂举升的一次节流槽部分展开。图5为双阀芯比例换向阀的变幅阀芯,结构上取消了小尺寸U形节流槽,减少其余节流槽死区。

图5 双阀芯比例换向阀变幅阀芯Fig.5 Double spool proportional directional valve luffing spool

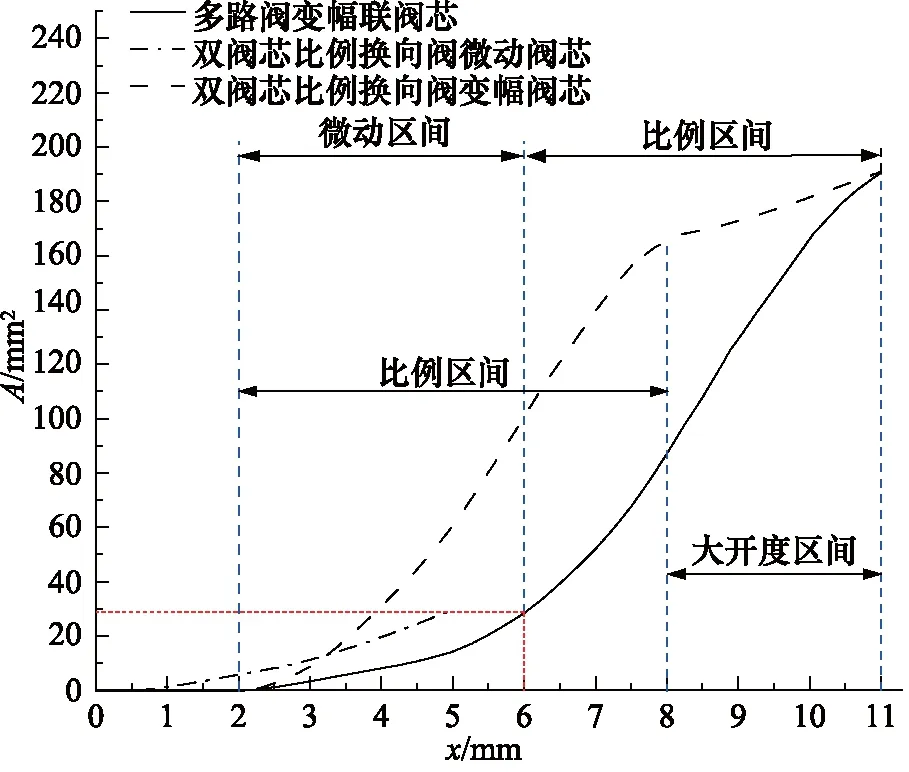

图6为双阀芯比例换向阀微动阀芯三维模型。微动阀芯采用U形节流槽与梯形节流槽叠加设计。通过AMESim软件对阀芯的过流面积进行解析,得到3个阀芯的过流面积,如图7所示。

图6 双阀芯比例换向阀微动阀芯Fig.6 Double spool proportional directional valve microspool

图7 阀芯过流面积解析Fig.7 Analysis of overflow area of valve spool

在图7中,多路阀变幅联阀芯的过流面积解析曲线可分为两部分:

(1) 第一段为微动区间,对应于阀芯位移的2~6 mm,此区间是一次节流槽的小尺寸U形槽结构,是为了改善多路阀的启动性能;

(2) 第二段为比例区间,对应于阀芯位移的6~11 mm区间,由不同尺寸的节流槽逐渐通流组成,此区间面积梯度近似为定值,实现比例多路对流量的比例控制功能。

与多路阀变幅联阀芯相比,双阀芯比例换向阀变幅阀芯过流面积曲线有以下变化:

(1) 不再加工小尺寸U形节流槽,双阀芯比例换向阀变幅阀芯无微动区间;

(2) 将比例区间段延长,对应于阀芯位移的2~8 mm;

(3) 结尾段为大开度区间,面积梯度增益相对于比例段减少,起重机液压系统具有多个执行元件,降低此段的面积梯度增益可以保证在多执行元件复合动作时提高系统的流量控制精度。

多路阀变幅联微动区间为0~6 mm,阀芯位移总长6 mm,死区长度2 mm,最大过流面积为30 mm2。微动阀芯位移长度5 mm,死区长度0.5 mm,过流面积最大值31.4 mm2。由于微动阀芯非死区长度的增大,过流面积梯度减少。

2 数值模拟前处理

2.1 模拟工况简述

液压油在经过节流槽口时通流面积减少、流速增大,产生局部压力损失,流动形式为湍流,同时温度升高,运用湍流模型进行流场分析,可以获得流体的流动特征。采用热流固物理场耦合的方式对流体域和阀芯进行数值模拟,得到阀芯的应力变形与热变形,共设定两种模拟工况,阀芯运动及开口方向均为P-A通流方向:

(1)工况1,设定多路阀变幅联与双阀芯比例换向阀变幅阀芯阀口全开;

(2)工况2,多路阀阀芯自零位运动至11 mm;双阀芯比例换向阀微动阀芯自零位运动至5 mm,变幅阀芯自零位运动至11 mm。

工况1对应变幅油缸快速运动阶段,微动阀芯关闭,变幅阀芯全开;工况2对流量的控制性能进行分析。

2.2 计算域模型

通过对多路阀变幅联和双阀芯比例换向阀进行三维布尔运算,得到进油路P-A流体域模型如图8和图9。流体域会根据不同的工况进行通断及开度位移调整。

图8 多路阀变幅联流体Fig.8 Multi-way valve luffing linkage fluid

图9 双阀芯比例换向阀流体Fig.9 Double spool proportional directional valve fluid

在确定流体计算域后,采用四面体网格对计算域进行网格划分。由于阀口处流动情况比较复杂,压力、流速变化梯度较大,对阀口处网格进行加密,最大网格尺寸设置为0.08 mm。流体在靠近壁面处流动时,黏性力作用大于惯性力,且沿壁面法线方向速度梯度很大,故对近壁面流体域进行边界层网格划分。得到划分完成的网格如图10和图11所示。

图10 多路阀变幅联流体网格Fig.10 Multi-way valve luffing linkage fluid grid

在对阀芯的温升及应力应变情况进行分析时,需要对阀芯结构进行网格划分,采用四面体网格对多路阀阀芯和双阀芯比例换向阀变幅阀芯进行网格划分,由于阀芯与流体通过接触面网格传递数据,故对于阀口及接触面部分进行网格加密。节流槽均为锐边节流,此处温度及应力梯度较大,对节流槽锐边网格进行尺寸调整,网格单元尺寸为0.1 mm。在对固体域网格进行划分时无须添加边界层,得到划分完成的网格如图12所示。

图11 双阀芯比例换向阀流体网格Fig.11 Double spool proportional directional valve fluid grid

图12 阀芯网格Fig.12 Valve spool grid

2.3 数值模拟控制方程

为了保证计算过程的可行性,因此需要限定部分数值模拟条件:

(1) 流体为牛顿流体,模拟条件为不可压缩流动;

(2) 由于经过节流阀口,因此流体的主要流动形式为湍流,并且考虑黏性生热的影响,采用标准k-ε模型。

多路阀内部的液压油为黏性不可压缩流体,满足不可压缩和连续性方程:

(1)

动量方程:

(2)

(3)

(4)

式中,u,v,w—— 流速在x,y,z上的分量

p—— 流体中微元体上的压力

Su,Sv,Sw—— 动量守恒方程的广义源项

μ—— 液体的动力黏度

能量方程:

(5)

其中,CP—— 比热容

T—— 温度

k—— 流体的传热系数

ST—— 流体的内热源及由于黏性作用流体机械能转换为热能的部分

数值模拟过程中采用滑移网格,多个流体域可以沿着交界面移动并通过交界面传递数据[12]。界面的两边可以定义为主面和副面,从副面B到主面A的流动参数可以表示为:

(6)

其中,φAi为第i个主面单元上的参数;φBj为第j个副面单元上的参数;WBj-Ai为副面j单元对主面i单元的加权因子。其中加权因子可以根据交界面两侧网格交集状态计算得到:

(7)

式中,AAi—— 主单元i的面积

ABj-Ai—— 副单元j与主面单元i的交集面积

对阀芯的液动力进行分析时,以阀芯轴向受力为研究对象,考虑油液黏性作用,通过压力积分得到阀芯受力:

(8)

式中,Fp—— 阀芯台肩的压力

Fr—— 阀芯阀杆的黏性力

A—— 阀芯台肩的轴向投影面积

p1—— 入口台肩的压力

p2—— 出口台肩的压力

Ar—— 阀杆及节流槽的径向面积

τr—— 阀杆及节流槽的黏性力

2.4 数值模拟条件

数值模拟流体材料为46号液压油,油液初始温度300 K,具体参数如表1所示。阀芯材料为40Cr,具体参数如表2所示。

表1 液压油参数表Tab.1 Hydraulic oil parameter table

表2 阀芯参数表Tab.2 Valve core parameter table

在对流体域及阀芯进行数值模拟时,设定如下边界:

(1) 工况1入口边界采用流量入口,数值为280 L/min,初始温度300 K,出口边界为自由出口,得到阀口全开时换向阀的压力分布情况。改变出口边界条件为压力出口20 MPa,对阀芯和流体域进行热流固耦合研究,可以得到双阀芯比例换向阀在负载工况下阀芯的应力变形及温升情况;

(2) 工况2设定入口压力数值22 MPa,出口压力数值20 MPa,阀前后压差值为2 MPa。

3 模拟结果及分析

3.1 流场分析

图13为工况1进油路压力分布云图,对应阀的进油空载压力损失。上联为多路阀变幅联的进油路压力云图,油液自一次节流槽经压力补偿器下方节流槽和二次节流槽流出阀体,油液在以上3处均有不同程度的节流损失。其中最大值出现在一次节流槽,压损值为0.77 MPa,整个进油路的压力损失值为1.65 MPa。由云图可知,在采用压力补偿器对负载压力进行补偿的多路阀中,压力补偿器处于最大开度,流经压力补偿器的油液仍具有一定的压力损失,压损值为0.44 MPa。下联为双阀芯比例换向阀压力分布云图,油液在整个进油路上的主要节流损失发生在一次节流槽和二次节流槽处,相比于多路阀,减少了因压力补偿器产生的节流损失。一次节流槽处压力损失值为0.66 MPa,整个进油路压损值为1.21 MPa。阀口全开时进油路压损值减少0.45 MPa。

图13 工况1进油路压力分布云图Fig.13 Pressure distribution cloud diagram of oil inlet in working condition 1

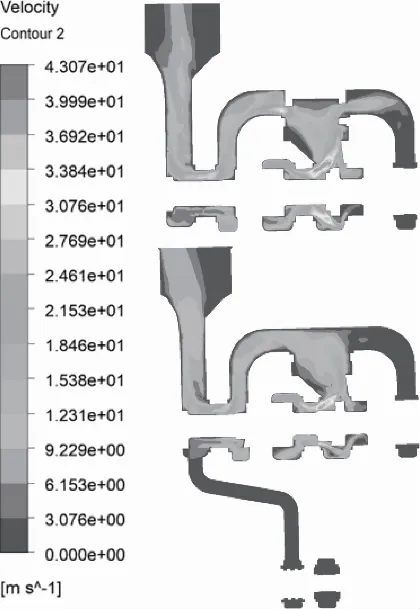

图14 工况1进油路流速云图Fig.14 Cloud diagram of oil inlet velocity in working condition 1

图14为流体域流速云图,油液流速在节流槽处呈梯度分布,这是由于油液在流经节流槽时,过流面积减少,油液的压力能转换为动能,使油液流速增加。滑阀及沉割槽均为对称结构,油道与沉割槽为部分圆周连接。处于连接处的油液经节流槽后,流至流道内,对立与连接处的油液在流经节流槽后油液会溅射至沉割槽处,经圆周旋转后流至流道内,因此造成流速分布有差异。上联为多路阀变幅联流速云图,流速最大值位于一次节流槽处,数值为43.07 m/s。最大值区域自油液流入一次节流槽中段至流出节流槽并延伸至部分沉割槽区域。油液在流经压力补偿器及二次节流槽的最大流速值为33.84 m/s,验证了压力云图中的以上两处产生的不同节流损失,但两处流速均小于最大流速值,以上两处通流面积均大于一次节流槽,故节流作用小于一次节流槽。下联为双阀芯比例换向阀的流速云图,油液流速最大值与多路阀变幅联相同,流速最大值区域从一次节流口节流槽中段延伸至节流槽出口处,流速最大值区域面积小于多路阀变幅联。由于结构上去掉了压力补偿器,此处无节流作用,故油液速度无变化。

3.2 固体场分析

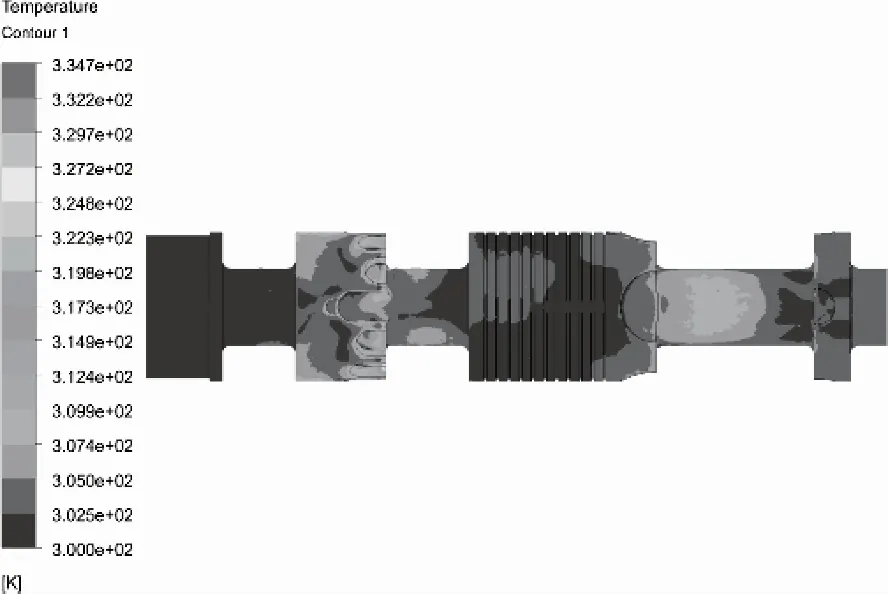

图15为多路阀变幅联阀芯的温度云图,最高温度为334.7 K,最高温度处于阀芯台肩处的节流槽锐边。节流槽锐边处相比于阀芯圆柱面的温度升高,这是由于油液在流过节流槽锐边时会由于黏性发热而产生热量,后传导至阀芯结构上,热量累积造成阀芯温度升高。由上述压力及流速云图可知,一次节流槽处压力及流速梯度最大,故阀芯最高温度也位于此处。二次节流槽处流速降低,节流槽通流面积大,阀芯温升较一次节流槽低。图16为双阀芯比例换向阀变幅阀芯温度云图,最高温度为328.8 K,最高温度数值减少,由流速云图及温度云图可知,阀芯高温区均为油液流速较大区域,由于双阀芯比例换向阀的流速最高值区域相比于多路阀变幅联小,在一定程度上减少了黏性生热作用,阀芯最高温度与多路阀变幅联相比降低5.9 K。

图15 多路阀变幅联阀芯温度云图Fig.15 Temperature nephogram of Multi-way valve luffing linkagespool

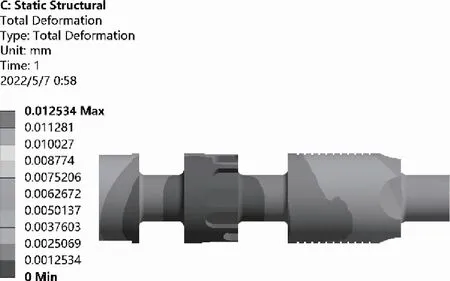

阀芯工作过程中通常伴随着阀芯变形,油液黏性生热传递至阀芯造成热应力变形,高压的油液也会造成阀芯产生变形。数值模拟采用热流固耦合的方式,对阀芯和流体之间的能量传递、应力作用进行模拟。图17为多路阀阀芯变形量云图,阀芯最大变形量为0.0222 mm,最大变形量为一次节流槽处,二次节流槽处最大变形量为0.0128 mm。二次节流槽处阀芯变形量小于一次节流槽,主要原因为二次节流槽主要起流动控制方向作用,压力、流速、温升均小于一次节流槽,故变形量减小。图18为双阀芯比例换向阀变幅阀芯变形云图,最大变形量为0.0125 mm,与多路阀相比,阀芯变形量减少0.0097 mm。当阀芯直径大于20 mm时,阀芯与阀体之间的配合间隙应当为0.015~0.025 mm,阀芯在产生较大变形时可能会破坏原有的配合间隙,造成阀芯操纵力增大,降低阀的控制性能,变形进一步增大甚至可能造成阀芯卡滞。较低的温升及变形量会减少阀芯卡滞的可能性,从而降低阀的故障率。

图16 双阀芯比例换向阀变幅阀芯温度云图Fig.16 Temperature nephogram of double spool proportional directional valve luffing spool

图17 多路阀变幅联阀芯变形云图Fig.17 Cloud diagram of multi-way valve luffing linkagespool deformation

3.3 微小流量特性分析

阀的流量特性是指负载压降等于常数时,负载流量与阀芯开度之间的关系,将这一特性用曲线表示即为阀的流量特性曲线。根据泵阀协同压力流量复合控制策略,在变幅油缸进行微动工作时,变量泵采用压力控制模式,泵出口压力始终比负载压力高一个裕度值,此时阀前后压差保持定值。在数值模拟中,设定裕度值为2 MPa,采集出口流量数据,得到多路阀微动区间与双阀芯比例换向阀微动阀芯控制的负载流量特性曲线,如图19所示。

图18 双阀芯比例换向阀变幅阀芯变形云图Fig.18 Cloud diagram of double spool proportional directional valve luffing spool deformation

图19 微动工作负载流量特性曲线Fig.19 Flow characteristic curve of fretting working load

图19中,在定压差的工况下,多路阀变幅联流量Q最大值为75.1 L/min,微动阀芯作动时双阀芯比例换向阀最大流量值为76.3 L/min,均满足变幅油缸微动动作时流量需求。多路阀变幅联负载流量在微动区间开度c为75%前保持较为稳定的增益,在75%处发生转折流量增益变大直至微动区间结束。双阀芯比例换向阀的负载流量在整个开度区间内保持较为稳定的增益,在定压差条件下,对负载流量具有更好的比例控制效果。在达到某一定流量值时,双阀芯比例换向阀微动阀芯开度区间大于多路阀微动区间的开度。去掉阀芯死区长度后,多路阀阀芯微动区间长度为4 mm,双阀芯比例换向阀微动阀芯位移长度为4.5 mm。在同一工况下对于变幅油缸微小流量需求,相比于多路阀变幅联微动区间,双阀芯比例换向阀采用微动阀芯具有更高的流量分辨率。

3.4 稳态液动力分析

液动力是指液体流过阀芯时对阀芯产生的作用力,可以分为稳态液动力和瞬态液动力。液动力为非线性力,对阀芯位置的精确控制引入了非线性的因素[13-15]。

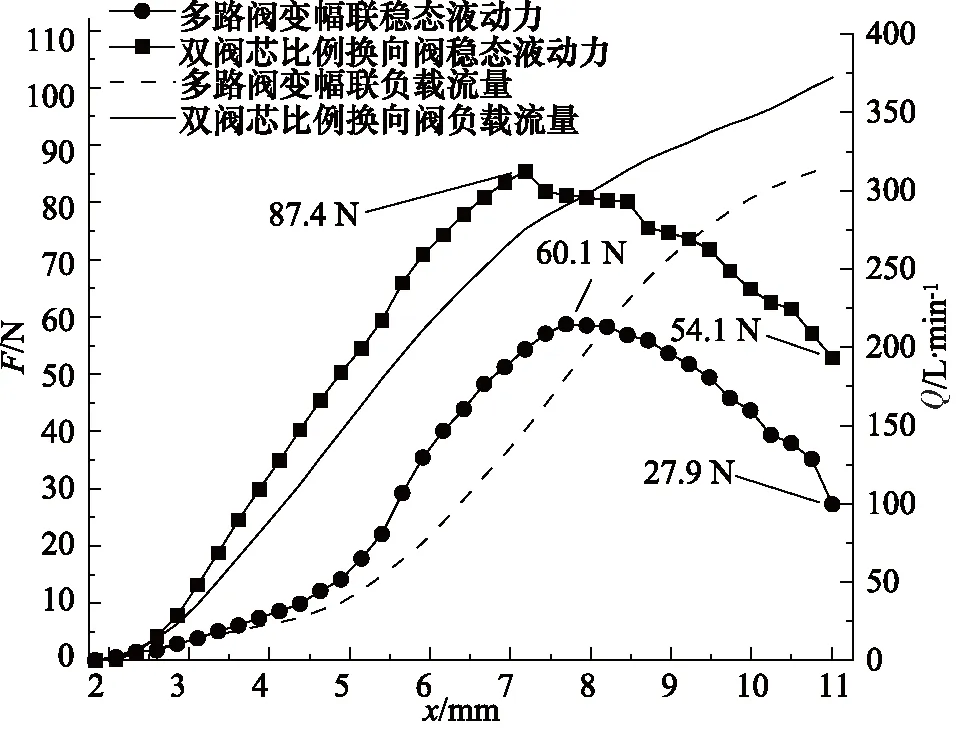

在工况2的数值模拟条件下,得到多路阀变幅联和双阀芯比例换向阀稳态液动力数值,如图20所示。

图20 负载工况稳态液动力Fig.20 Steady-state hydraulicforce under load condition

图20中仿真结果表明,稳态液动力存在极值,随着阀芯位移的增大,稳态液动力数值先增大到极值后减小,其变化趋势非单调增加或减少,具有非线性的特点。多路阀变幅联稳态液动力极值为60.1 N,阀芯全开时为27.9 N。双阀芯比例换向阀变幅阀芯稳态液动力极值为87.4 N,全开数值为54.1 N。多路阀变幅联阀芯全开稳态液动力和稳态液动力极值均小于双阀芯比例换向阀。这是由于双阀芯比例换向阀压损低,在定压差工况下流量值要比多路阀变幅联大,液动力与液体动量有关,故在任一阀芯位移处,流量较大的双阀芯比例换向阀稳态液动力数值大于多路阀变幅联。

取3.3节中与双阀芯比例换向阀的流量数据,现查询某厂家55 t汽车起重机变幅油缸的活塞面积比为0.857,回油路的流量与进油路流量比值为0.265,以此数据为流量入口,再次进行数值模拟,得到双阀芯比例换向阀微动阀芯进油稳态液动力数值FI和回油的稳态液动力数值FO,如图21所示。

图21 双阀芯比例换向阀微动阀芯稳态液动力Fig.21 Double spool proportional directional valve micro spool steady state hydraulic force

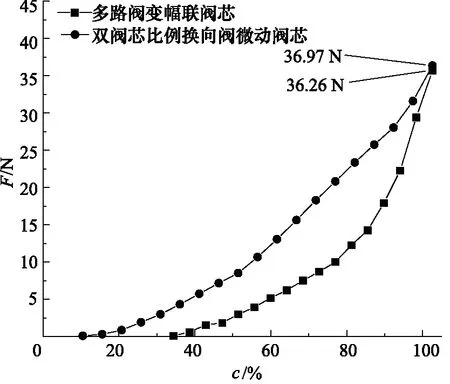

图21中,进油联阀芯位移为5 mm时稳态液动力数值达到最大为36.5 N,回油联的稳态液动力最大值为0.4 N,由于执行元件为非对称油缸,两联流过的流量数值与活塞面积比有关,回油联节流槽过流面积大于进油联,故回油联稳态液动力数值远小于进油联。因此回油口的液动力数值对整个阀芯操纵影响较小。将图21的稳态液动力求和,取图20中多路阀变幅联微动区间稳态液动力数值,以开度区间c为横轴,绘制微小流量区间2个阀的稳态液动力数值,如图22所示。

从图22中可知,对于阀前后定压差的工况,在微小流量区间内,其稳态液动力数值随着阀口开度增加而变大,呈单调上升趋势。在同一开度时,双阀芯比例换向阀稳态液动力数值大于多路阀变幅联,对应于图19的负载流量曲线,双阀芯比例换向阀流量大于多路阀,因此稳态液动力数值要比多路阀大。在变化趋势上与图19负载流量曲线一致,多路阀在开度75%时稳态液动力增益变大。多路阀采用电液比例控制系统,其阀芯操纵力来自先导油液的压力,其操纵力和复位弹簧刚度较大。对于双阀芯比例换向阀采用的电磁比例控制系统,阀芯操纵力是比例电磁铁的吸力。相比于电液控制系统,比例电磁铁的吸力与复位弹簧刚度均减小,因此液动力的数值对两种控制方式性能的影响有差异,还需进行进一步的动态分析。液动力使阀芯的操纵力增加,在滑阀的设计和应用中应对液动力的问题加以考虑。

图22 微小流量区间稳态液动力Fig.22 Steady-state hydraulic force in small flow interval

4 结论

(1) 基于泵阀协同压力流量复合控制策略,以起重机多路阀变幅联为基础,取消压力补偿器,增加微动阀芯,提出了双阀芯比例换向阀的结构,为提高执行机构快速运动时的节能性以及微小流量的控制精确性提供了参考;

(2) 针对变幅系统的特性,对多路阀和双阀芯比例换向阀进行数值模拟,结果表明:双阀芯比例换向阀进油路全开时压损降低0.45 MPa,阀芯温升减少5.9 K,变形量减少0.0097 mm。对于微小流量的控制,采用微动阀芯相比于多路阀变幅联,获得了更好的比例流量增益,同时提高了流量分辨率;

(3) 对多路阀变幅联和双阀芯比例换向阀进行定压差下的稳态液动力分析,获得了定压差的稳态液动力数值及变化规律,为阀芯位置的精准控制提供了依据。