大排量柱塞泵滑靴副底面结构优化设计

2022-12-23徐莉萍周小磊李东林张宇晖

张 良, 徐莉萍, 周小磊, 李东林, 张宇晖, 李 健

(1.河南科技大学机电工程学院, 河南洛阳 471003; 2.中铁工程装备集团有限公司, 河南郑州 450001)

引言

柱塞泵因其适用于高压、大排量的特点,成为了现代大型液压系统中应用最为广泛的液压动力元件。滑靴副作为柱塞泵中的关键部位,其综合性能对柱塞泵的整体性能有着重要的影响。滑靴副底面结构尺寸是直接影响滑靴副综合性能的关键因素。因此,针对滑靴底面结构尺寸的设计研究具有重要意义。

针对滑靴底面结构尺寸的设计已有多位专家和学者进行了深入的研究。WATTON J[1]通过建立新的分析模型评估轴向柱塞泵滑靴底面结构对油液泄漏量以及压力分布的影响,为滑靴支撑结构的设计提供理论基础。KOE E等[2]通过对滑靴过平衡设计以及欠平衡设计的承载能力进行试验研究,指出欠平衡设计的滑靴需要设计阻尼孔来实现泄压功能。CANBULUT F[3]通过试验验证了滑靴结构的静压设计对滑靴副泄漏以及摩擦功率损失的影响。BERGADA J M等[4]通过试验的方法对带槽结构滑靴的动态及静态性能进行研究,讨论了滑靴底面槽尺寸对油液泄漏以及滑靴受力的影响。CHOUDHURI K[5]通过建立试验装置模拟滑靴与斜盘之间的相对运动,研究不同滑靴底面结构对滑靴副摩擦转矩的影响。KUMAR S等[6]通过仿真分析与理论求解相结合的方法,研究了滑靴底面油槽结构对油膜特性的影响,总结了影响滑靴摩擦泄漏的主要原因。于思淼[7]通过研究滑靴支撑结构对泵的总效率等性能指标的影响,得出有关滑靴底面支承结构的设计原则。林硕等[8]通过对压力控制方程以及油膜流量守恒方程联合求解,表明了滑靴底面表面轮廓对承载特性的影响。潘友峰等[9-10]通过考虑滑靴内热楔力的影响,对滑靴底面结构尺寸进行了优化,一定程度上改善了滑靴性能。吴怀超等[11]通过对不同环结构进行油膜性能的仿真研究,确定了一种适合于35 MPa 高压柱塞泵且具备良好性能的滑靴结构。

综上所述,对于滑靴副底面结构尺寸的研究主要集中于滑靴底面结构尺寸对油膜特性、摩擦转矩等性能指标的影响以及考虑更为完善的数学模型对滑靴结构尺寸进行优化两方面,而针对优化算法在滑靴底面结构尺寸使用方面鲜有研究。本研究主要讨论滑靴底面结构的优化问题,在考虑剩余压紧力与油液黏性等因素的影响下建立以滑靴副总效率为目标函数的数学模型,考虑到模型的复杂性以及非线性问题,本研究采用黑洞-蚁群算法对滑靴底面结构尺寸进行优化。

1 大排量柱塞泵滑靴副优化建模

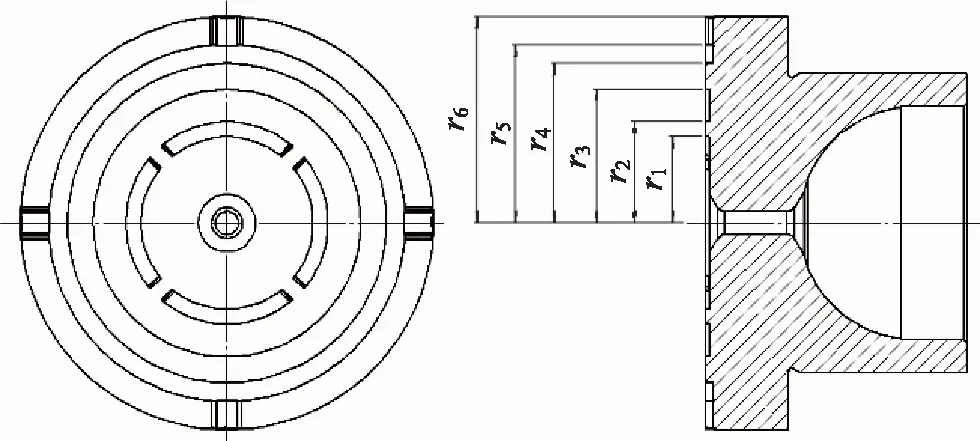

盾构主驱动泵作为大排量柱塞泵的典型代表,本研究针对排量为750 mL/r的盾构主驱动泵进行研究,其特点是适用于高压、大流量的工作条件。盾构主驱动泵的结构形式如图1所示,和直柱塞泵在结构上最明显的区别是:柱塞轴线与缸体轴线具有一定倾角,因此斜柱塞泵的柱塞轴线成圆锥形分布。虽然斜柱塞泵在结构上的分布与直柱塞泵有区别,但是两者具有相同的工作原理。当缸体随着主轴旋转时,柱塞在缸体孔内往复运动,实现柱塞泵吸油与排油的功能。

1.缸体 2.柱塞 3.斜盘 4.滑靴 5.泵轴 A.上死点图1 750 mL/r斜柱塞泵结构图Fig.1 750 mL/r inclined piston pump structure drawing

750 mL/r斜柱塞泵作为盾构中液压系统的主要动力元件,将电动机输入的机械能转化为压力能输出,为执行元件提供压力油。在能量转换的过程中,油液的泄漏以及摩擦副之间产生的摩擦会造成斜柱塞泵的容积损失和机械损失。在这两部分损失的影响下,斜柱塞泵滑靴副的总效率为:

η=ηV·ηm

(1)

式中,ηV—— 容积效率

ηm—— 机械效率

滑靴底面的结构参数示意图如图2所示。r1为内辅助支撑内径,r2为内辅助支承外径,r3为密封带内径,r4为密封带外径,r5为外辅助支承内径,r6为外辅助支承外径。

图2 滑靴底面结构参数示意图Fig.2 Schematic diagram of structural parameters of slipper sole

滑靴副的容积效率主要受到油液泄漏量的影响,其表达式为:

(2)

式中, Δq—— 泄漏流量

qt—— 理论流量

V—— 斜柱塞泵的几何排量

n—— 斜柱塞泵的转速

kV—— 流量损失系数

p—— 负载压力

斜柱塞泵的几何排量V的表达式为:

(3)

式中,R—— 柱塞分布圆半径

Z—— 柱塞个数

d—— 柱塞直径

γ—— 斜盘倾角

β—— 柱塞倾角

在滑靴副运动过程中,滑靴与斜盘由于静压支承的作用,其表面存在一层油膜,因此滑靴副油液的流动形式可近似为平面缝隙的流动模型。由于滑靴底面密封带结构为环形结构,因此根据平面缝隙流动中圆环结构的泄漏计算公式可得,滑靴副的流量损失系数为:

(4)

联立式(2)~式(4)可得,斜柱塞泵中单个滑靴副的容积效率为:

(5)

斜柱塞泵中滑靴副的摩擦功率损失除了与负载压力、主轴转速等工况参数相关,同时与滑靴底面的结构参数也有着密切的关系。综合考虑滑靴副摩擦功率损失对机械效率的影响,滑靴副机械效率的表达式为:

(6)

式中,Tt—— 滑靴副的几何转矩

Qm—— 滑靴副的机械摩擦功率损失,

Qm=Qm1+Qm2

Qm1—— 滑靴在静压支承作用下的摩擦功率损失

Qm2—— 油液黏性阻尼损失

滑靴副的机械摩擦功率损失是由滑靴副所产生的摩擦力导致的,滑靴副所产生的摩擦力主要是由静压支承下的剩余压紧力以及油液黏性阻尼力所造成。

滑靴副在运动过程中受力如图3所示,斜柱塞泵在工作的过程中,其中滑靴所受到的力主要有:柱塞底部作用于滑靴底面的力F1;弹簧的压紧力F2;柱塞滑靴组件所产生的轴向惯性力F3;不完全静压支承在滑靴底面产生的液压支承力F0。

图3 斜柱塞泵滑靴副受力图Fig.3 Slide shoe pair force diagram of inclined piston pump

柱塞底部所受的液压力F1为:

(7)

单个柱塞滑靴组件的预压紧力F2为:

(8)

式中,F—— 柱塞泵中心弹簧的预压紧力

柱塞滑靴组件所产生的轴向惯性力F3为:

F3=mRω2(1-tanγtanβ)(sinγcosφ-

sinγtanγtanβ-sin3γtanγtanβ)/

[cos(γ+β)(1-tanγtanβcosφ)3]

(9)

式中,m—— 柱塞和滑靴的总质量

φ—— 缸体转角

不完全平衡型静压支承在滑靴底面所产生的液压力F0为:

(10)

式中,r4—— 滑靴底面密封带的外半径

r3—— 滑靴底面密封带的内半径

可得出垂直于滑靴底面的总压力值为:

(11)

滑靴副因受正向压紧力所产生的摩擦力fN为:

fN=ψF

(12)

式中,ψ—— 滑靴副在静压支承状态下运动过程中的摩擦因数,取ψ=0.06

滑靴副在静压支承状态下的摩擦功率损失Qm1为:

Qm1=fN·rmω

(13)

式中,rm—— 滑靴底面中点到缸体中心的距离

计算公式为:

(14)

由于油液具有黏性,且滑靴与斜盘之间的间隙油液具有压力,因此,滑靴底面所受到油液的黏性摩擦力不可忽略。滑靴与斜盘之间油液的黏性摩擦力造成的功率损失Qm2可表示为[12]:

(15)

式中,Szc—— 滑靴底面有效支承面积

联立式(6)、式(13)、式(15)可得,斜柱塞泵中单个滑靴副的机械效率为:

(16)

联立式(1)、式(5)、式(16)可得,斜柱塞泵中单个滑靴副的总效率为:

(17)

根据容积效率和机械效率的表达式,以及滑靴底面结构参数所必须满足的加工条件限制,同时为实现单个滑靴总效率最大的目标,可确定滑靴底面结构的优化模型为:

(18)

根据常规经验选取和滑靴底面结构设计尺寸的限制,并通过结合盾构主驱动泵的基本设计参数,设计变量的取值范围如表1所示。

表1 盾构主驱动泵基本设计参数优化取值范围Tab.1 Optimization value range of basic design parameters of shield main drive pump mm

其中r6为滑靴底面最大的半径,因此不对其进行优化,r6=32.4 mm。

2 采用黑洞-蚁群算法求解最优滑靴底面结构参数

2.1 黑洞-蚁群算法设计

黑洞-蚁群算法是在连续蚁群的算法基础上引入黑洞算法的一种启发式优化算法,不仅能利用蚂蚁间的信息素交流机制完成对目标路径的寻优,而且能自动调整优解和劣解的搜索策略,从而避免求解出现陷入局部最优区域的问题,最终得到最优解[13-14]。本研究利用黑洞-蚁群算法解决斜柱塞泵滑靴副实际设计中结构参数的选取问题,主要步骤如下:

步骤1:设定蚂蚁数目k,迭代次数K。内辅助支撑内径r1、内辅助支承外径r2、密封带内径r3、密封带外径r4、外辅助支承内径r55个变量以Xi(i=1,2,3,4,5)表示,由于有5个参数作为变量进行寻优,所以维度nD为5,则构造的五维解档案结构如图4所示。

在式(18)限定的搜索空间内随机生成k个蚂蚁,则包含5个变量的第i个蚂蚁的位置可表示为:

(19)

步骤2:计算编号为i时对应解的权重,公式如下:

(20)

其中,q为强化因子,其值越小,算法更趋向于选择排序靠前的解。

步骤3:计算每个解被选择的概率:

(21)

步骤4:根据步骤3的概率选择1个指导解,采用加权高斯和函数Gj(x)对nD个维度进行a次采样,采样过程表示为:

(22)

其中,j=1,2,…nD;均值∂ij=xij;σij为标准差,计算公式为:

(23)

其中,ξ为偏移距离比,其值大于0,ξ值越大,则算法收敛速度越慢。

步骤5:采样产生新的a只蚂蚁后,再次根据式(18)计算总效率的相反数-η并与之前的k只蚂蚁合并,按照总效率的相反数-η从小到大进行排列,将前k个相对较小的参数值置于解档案中视为黑洞,后a个解视为行星。

对于行星,将朝向黑洞移动以进行全局搜索生成新的a个解,其搜索算法公式为:

Xi,j=Xi,j+(Xb,j-Xi,j)·rand(0,1)

(24)

其中,i=1,2,…,50表示第i个行星;b=1,2,…,k表示第b个黑洞;j=1,2,3表示第j维;Xi,j表示第j维上第i个行星的位置;Xb,j表示第j维上第b个黑洞的位置。

黑洞具有吸收半径Rb,处于吸收半径内会被黑洞所吸收,同时会在搜索空间内补充对应数量的行星数量,以维持总数的稳定。对于多目标优化问题,吸收半径的公式为:

(25)

其中, (-η)b表示第b个黑洞的总效率值的相反数,(-η)i表示第i个行星的总效率值的相反数。

针对滑靴底面结构设计的非线性函数优化问题,黑洞附近是可能存在全局最优解的。因此为提高最优解的精度,黑洞-蚁群算法会进行局部搜索过程,其表达式为:

Xb,j=Xb,j+rand·Rb

(26)

最后,将生成的所有解进行排序,取前k个解来更新解档案后进入新一轮的迭代计算,在最后一次迭代完成后输出所设定数量的最优解集。

黑洞-蚁群算法流程如图5所示。

图5 黑洞-蚁群算法流程图Fig.5 Flow chart of black-hole ant colony algorithm

2.2 滑靴底面结构最优参数分析

使用MATLAB编写了基于黑洞-蚁群算法的优化程序,程序中所使用的算法中的参数值如表2所示。

表2 黑洞-蚁群算法相关参数设置Tab.2 Parameter settings of black hole ant colony algorithm

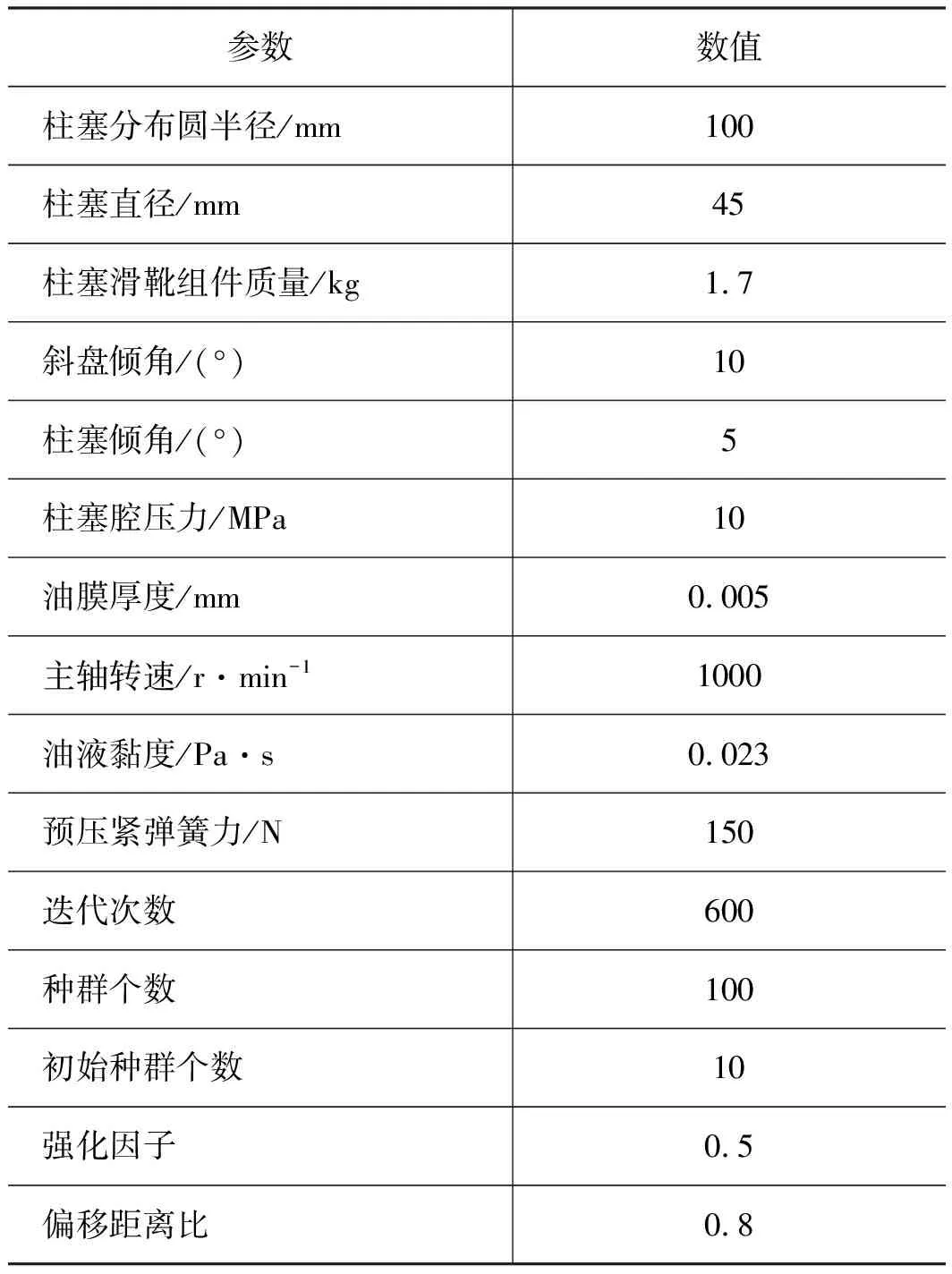

为避免在求解过程中出现局部最优问题,所设定的初始种群个数为10,代表所求出的最优解的个数为10个,在对所得10个最优解进行对比,最终确定滑靴底面结构参数优化的最优解。黑洞-蚁群算法所得的最优解集如表3所示。

根据总效率η最大的目标进行选择,结合考虑加工精度的原因,将优化的尺寸参数进行圆整作为最终的设计参数,最终最优结构参数与原始750 mL/r柱塞泵结构参数对比如表4所示。

由表4可看出,优化后的结构参数均有改变,且经过计算后,优化的结构参数对应的容积效率以及机械效率有一定程度的提升,从而有效地改善了斜柱塞泵滑靴副的总效率。

表3 黑洞-蚁群算法优化结果Tab.3 Optimization results of black hole ant colony algorithm mm

表4 最优结构参数与原始参数对比Tab.4 Comparison between optimal structural parameters and original parameters mm

3 仿真分析

为验证黑洞-蚁群算法优化设计后滑靴的综合性能,分析在不同柱塞腔压力、不同主轴转速条件下,滑靴底面结构参数优化前后对总效率的影响。

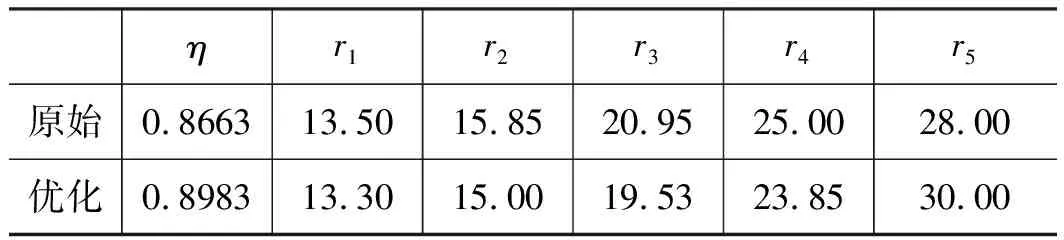

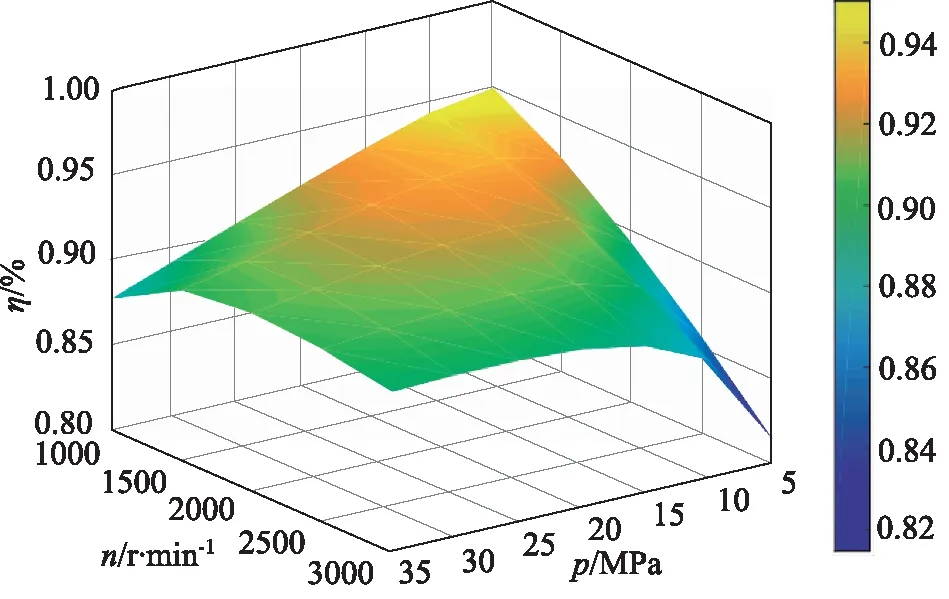

柱塞腔压力值从5 MPa变化到35 MPa、主轴转速从1000 r/min变化到3000 r/min时,滑靴底面结构尺寸优化前后单个滑靴副对总效率影响的对比图如图6、图7所示。

从图6可以看出,滑靴副对总效率的整体影响随着主轴转速的升高而增大,随着柱塞腔压力的增大呈现先上升后下降的变化。其次,滑靴结构优化前最大总效率为95.02%,最小总效率为81.74%。

此外,通过对比图6和图7可以看出,滑靴底面结构尺寸优化后,滑靴副总效率有着不同程度的提升。当柱塞腔压力p=35 MPa,主轴转速n=1000 r/min时,滑靴副总效率由87.85%提升到90.61%;当柱塞腔压力p=35 MPa,主轴转速n=3000 r/min时,滑靴副总效率由89.47%提升到91.26%;当柱塞腔压力p=5 MPa,主轴转速n=1000 r/min时,滑靴副总效率由95.02%提升到95.99%;当柱塞腔压力p=5 MPa,主轴转速n=3000 r/min时,滑靴副总效率由81.48%提升到84.95%。

图6 滑靴结构优化前总效率随柱塞腔压力与主轴转速变化的影响Fig.6 Influence of total efficiency on piston chamber pressure and spindle speed before slipper structure optimization

图7 滑靴结构优化后总效率随柱塞腔压力与主轴转速变化的影响Fig.7 Influence of slipper structure optimization on the total efficiency with the change of piston chamber pressure and spindle speed

综上所述,在低压力高转速条件下,优化后的滑靴底面结构对总效率有着显著的提升,提升效率为4.26%。在其他条件下,优化后的滑靴底面结构对总效率都有着一定程度的提高,证明优化后滑靴的综合性能要优于优化前滑靴的综合性能。

4 结论

(1) 本研究通过建立以滑靴副总效率最大为目标的优化模型,运用黑洞-蚁群算法进行滑靴底面结构参数的优化;

(2) 以盾构主驱动泵滑靴副为例,针对优化前后两种不同的结构尺寸的滑靴进行仿真验证,在不同压力、不同转速下优化后的滑靴相较于优化前的滑靴总效率均有一定程度的提升,反映了优化后的滑靴具有良好的综合性能;

(3) 仿真数据的结果验证黑洞-蚁群算法在大排量泵滑靴副底面结构尺寸优化方面的有效性以及适用性,可以尝试应用于柱塞泵滑靴底面结构的优化设计领域。