火箭增压输送系统减压阀出口压力性能改进研究

2022-12-23郭志海杨丽曼石玉鹏

张 明, 臧 辉, 郭志海, 杨丽曼, 石玉鹏

(1.上海宇航系统工程研究所, 上海 201109; 2.北京航空航天大学自动化科学与电气工程学院, 北京 100191)

引言

液体火箭增压输送系统减压阀用于将上游增压气瓶内的高压气体减压至要求压力,并与下游孔板共同作用,达到为推进剂贮箱提供稳定流量增压气体的目的。我国新一代运载火箭长征五号液体助推和长征六号均采用常温氦气单级减压增压方案,两型火箭新研的6种减压阀中有3种产品均出现了在入口压力36.5 MPa(或35 MPa)启动时出口压力长时间持续下降,而后在入口压力低于24~20 MPa时进入平稳段的现象,对问题产品进行分解检查均未发现明显异常,出口压力长时间下降现象导致减压阀出口压力性能差,合格率低,无法满足当前高密度发射的需求。

减压阀是流体系统中广泛使用的一种压力调节装置,国内外学者对其开展了大量研究。吴珊等[1]、秦新亚等[2]基于简化假设和公式推导建立减压阀静态特性方程;贾一平等[3]借助多学科系统建模与仿真平台AMESim建立减压阀仿真模型;田川等[4]通过低温环境影响分析得到影响减压阀阀芯受力和调节特性的3种因素,研究了气体作用面积、弹簧刚度、阀芯质量、阻尼孔等结构参数以及环境条件对减压阀出口压力的影响;郭珣等[5]理论推导得出一种气体减压阀由动态切换到静态的出口压力变化量计算方法;李少辉等[6]分析了减压阀调定误差产生机理和影响因素,研究了进出口压力、气体流量、作用面积、活塞摩擦力、阀芯锥角等因素对动静压差的影响;BINOD K S 等[7]采用有限体积法和动网格技术建立减压阀模型捕捉阀芯动态特征;姬俊峰等[8]、赵祉昕等[9]基于流量方程和运动方程建立减压阀动力学模型并借助MATLAB完成编程和仿真;董建文等[10]、刘延斌等[11]则基于图形化建模工具AMESim完成减压阀动态仿真模型,研究了减压阀结构参数对出口压力超调、响应时间等的影响;一些学者分析不同减压阀结构参数和管路参数对减压阀稳定性的影响并提出参数匹配建议[12-14]。而在减压阀建模完整性方面,GAD O[15]将流量系数、摩擦力等非线性因素引入减压阀模型中;徐志鹏等[16]、滕浩等[17]将间隙泄漏等非线性因素引入减压阀模型中,研究了库伦摩擦力等非线性因素的影响。

尽管国内外学者在减压阀静态特性、动静压差、动态响应过程、稳定性研究等方面取得了很多成果,但以上述成果为基础,使用AMESim建立本研究气体减压阀仿真模型,对影响减压阀出口压力性能的主要结构参数(节流环缝间隙、压力作用面积、阀芯质量、弹簧刚度、阀芯初始开度)、O形圈内泄漏、阀芯干摩擦力、运动阻尼以及下游负载等进行交叉组合仿真,均无法复现本研究减压阀出口压力长时间持续下降现象。

为此,本研究提出橡胶O形圈黏弹摩擦特性对气体减压阀出口压力的影响机理:用于减压阀阀芯动密封的橡胶O形圈在微变形滑动过程中存在黏滞摩擦特性和回弹特性,滑动运动停止后O形圈产生的黏弹变形需要一定时间的缓慢恢复[18-19],变形恢复前O形圈产生的等效摩擦力(黏弹摩擦力)受气体压力和O形圈黏弹变形量影响,在阀芯回缩、稳定、缓慢向开度增大方向运动过程中,O形圈黏弹摩擦力出现方向切换,由有利于阀芯开启切换为阻碍阀芯开启,从而引起减压阀出口压力长时间持续下降现象。本研究通过实验测量减压阀阀芯动密封橡胶O形圈黏弹摩擦力随气体压力、黏弹变形量的变化规律,使用AMESim建立考虑O形圈黏弹摩擦力的减压阀仿真模型并成功复现该减压阀出口压力长时间持续下降现象,基于修正后模型提出减压阀改进方案,最后通过投产实物样机验证了改进方案的有效性。

1 增压输送系统减压阀原理及理论分析

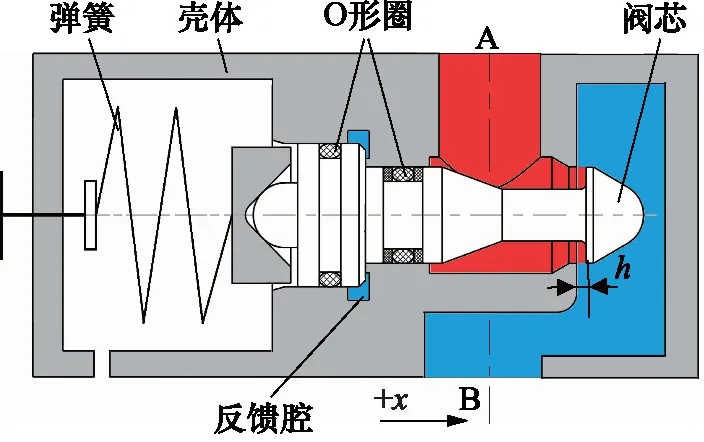

增压输送系统减压阀结构原理如图1所示,减压阀工作时,入口A高压气体经壳体、阀芯节流减压后进入出口B和反馈腔;阀芯在弹簧力、入口气体作用力、出口和反馈腔气体作用力以及摩擦力作用下保持力平衡并稳定在所需开度。当出口压力高于设定值时,阀芯受到的出口和反馈腔气体作用力增大,阀芯力平衡打破,朝-x方向运动,弹簧被压缩,阀芯开度减小,节流效应增强,流量减小,从而使出口压力降低并恢复到设定值;出口压力低于设定值时减压阀调整过程与之相反。

图1 减压阀结构原理图Fig.1 Structure schematic of pressure reducing valve

该减压阀为正向卸荷柱塞式常开减压阀,阀芯初装开度1.5 mm,可缩进行程0.7 mm,-0.7 mm≤h<0 mm 时阀芯缩进壳体内孔,环缝固定节流,流量小于减压阀额定流量;入口压力范围36.5~5.0 MPa,出口压力要求(3.5±0.5) MPa,额定流量200 g/s,工作介质为常温氦气,工作时间200 s。

对减压阀阀口流量进行分析,分析中进行以下假设:

(1) 气体为理想气体,按定常绝热过程进行分析;

(2) 忽略气流沿程损失,忽略重力影响。

阀口流量公式[5,11]如下:

(1)

(2)

式中,qm—— 质量流量

μ—— 流量系数

A—— 阀口流通面积

p1—— 入口压力

p2—— 出口压力

T1—— 入口温度

γ—— 绝热指数

Rg—— 气体常数

ycr—— 临界压力比

(3)

(4)

式中,D1—— 壳体节流口内径

d—— 阀芯节流外圆直径

进一步对阀芯力平衡方程进行分析:

(5)

式中,Fs0—— 初装弹簧力

k—— 弹簧刚度

h0—— 阀芯初始开度

h—— 阀芯实时开度

p0—— 大气压

D3—— 反馈腔直径(低压导向直径)

D2—— 高压导向直径

Ff—— 阀芯摩擦力,定义沿如图1中-x方向时为正值

将式(4)代入式(5),推导出减压阀静态出口压力的表达式:

(6)

理想状态下,忽略减压阀放气过程中的热交换、流量系数非线性和阀芯摩擦力[1-3,8-11],当减压阀结构参数匹配合理时出口压力可以维持稳定,仅流量方程本身的非线性导致出口压力小幅变化,图2为减压阀出口压力拟合曲线。

图2 减压阀出口压力拟合曲线Fig.2 Fitting curve of reducing valve outlet pressure

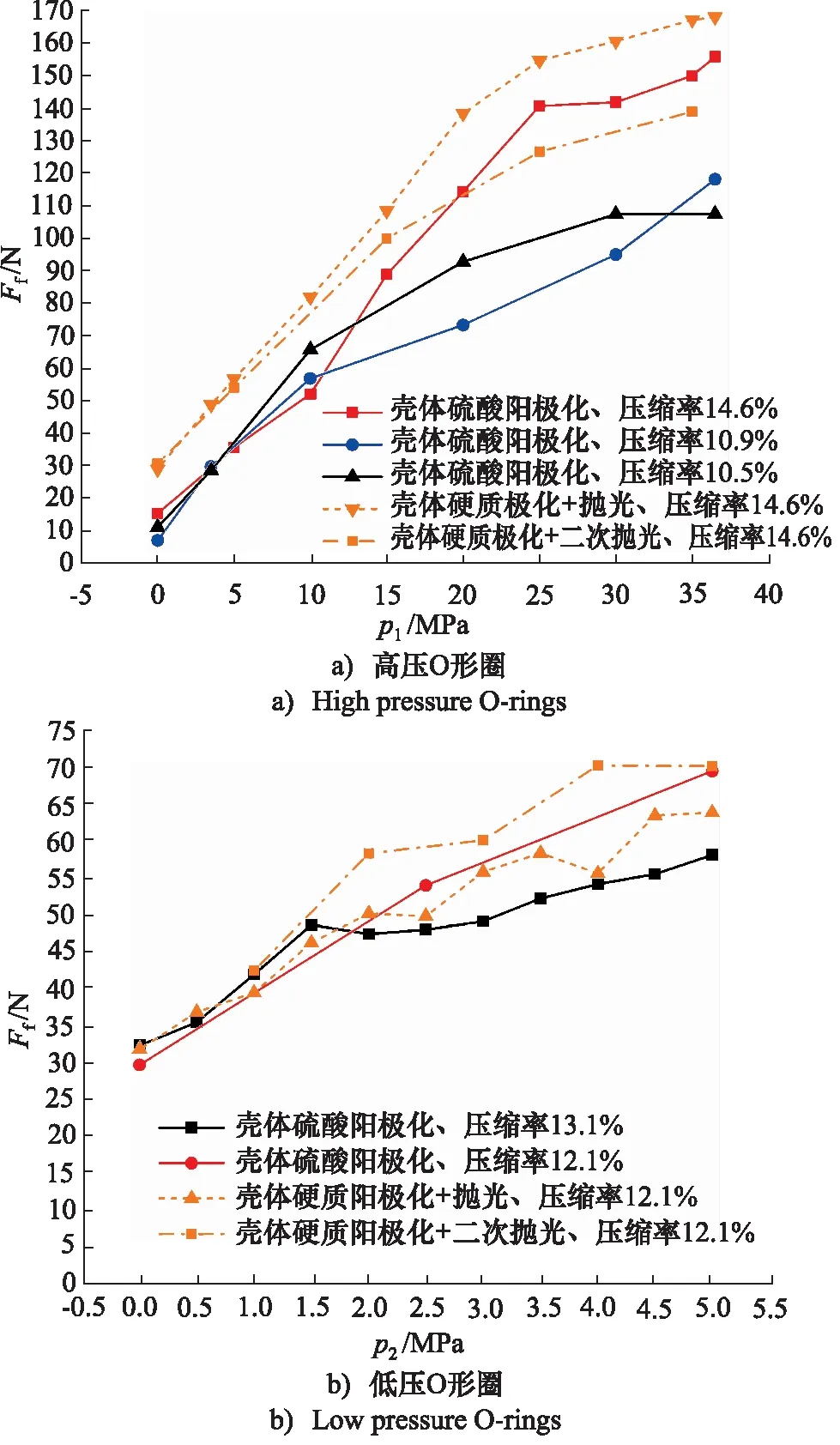

考虑到O形圈的黏弹滑动特性[18-19],假设O形圈黏弹摩擦力与阀芯开度的关系为:

(7)

式中,Ff0—— 减压阀启动瞬间阀芯回缩稳定后的摩擦力,Ff0=kfkεkRakpΔs

kf—— O形圈黏弹刚度

kε—— 压缩率修正系数

kRa—— 配合面摩擦系数

kp—— 压力修正系数

hmin—— 满足流量需求的最小开度

Δs—— 阀芯回缩稳定后O形圈变形量

取Ff0=140 N,kfkεkRakp=2155 N/mm,hmin=0.156 mm,Δs=0.065 mm,将式(7)代入式(6),可以看到,当O形圈摩擦力按式(7)规律随阀芯开度变化时,减压阀出现出口压力长时间下降现象。

减压阀静态出口压力的表达式(6)中,O形圈黏弹摩擦力与其他参数无耦合关系,将式(7)代入式(6)得出O形圈黏弹摩擦力对减压阀出口压力影响的表达式:

(8)

式中,Ff0=kfkεkRakpΔs为常数。

则本研究减压阀出口压力长时间下降现象改进问题转化为减小式(8)函数值的问题,式(8)中除阀芯开度h外所有参数均不小于0:

(1) 在h≥hmin的域上Δp2值由各系数确定,减小Ff0即可以减小Δp2;

此外,根据减压阀工作原理,增大反馈面积可以提高减压阀精度,减压阀精度提高后抗干扰能力也可以得到改善。

2 O形圈黏弹摩擦特性对减压阀出口压力影响机理

2.1 O形圈黏弹摩擦特性

搭建如图3所示O形圈黏弹摩擦特性实验系统,阀芯-壳体配合尺寸与减压阀图纸尺寸相同,O形圈使用库存产品。通过配气台向O形圈两侧供以稳定的、不同压力大小的气体,以模拟减压阀工作过程中O形圈所处的压力边界条件。实验过程中同时采集阀芯位移和力传感器数据,从而获得O形圈黏弹摩擦力随气体压力、阀芯位移的变化曲线。

图3 实验系统示意图Fig.3 Schematic of test system

图4 某型号减压阀高压O形圈36.5 MPa下摩擦力随阀芯位移变化曲线Fig.4 Vibration of valve high pressure O-rings friction with spool displacement

如图4所示为该减压阀高压O形圈(材料丁腈胶试5171,内径9.938 mm,丝径2.688 mm,安装压缩率14.6%)在典型气体压力下摩擦力随阀芯位移变化的曲线,分析可知,O形圈黏弹摩擦力随阀芯的往复运动可以分为5个阶段:

(1) 弹性变形阶段,O形圈与接触面为静摩擦状态,靠弹性变形来补偿阀芯位移,摩擦力随弹性变形量增大而增大,直到达到O形圈最大弹性变形极限和最大静摩擦力;

(2) 滑动阶段,阀芯位移继续增大时O形圈与接触面发生相对滑动,摩擦力由最大静摩擦力转变为滑动摩擦力;在持续滑动过程中O形圈基本保持最大弹性变形状态,但摩擦状态的不稳定导致摩擦力小幅波动;

(3) 回弹阶段,此时阀芯运动出现减速、停止和反向,当阀芯进入反向过程时O形圈弹性变形量开始减小,摩擦力也随之减小,当阀芯位移反向到一定值时O形圈弹性变形完全消失,摩擦力降至0 N;

(4) 反向弹性变形阶段,阀芯继续反向移动,O形圈进入反向弹性变形阶段;

(5) 反向滑动阶段,阀芯继续反向移动,O形圈进入反向滑动阶段。

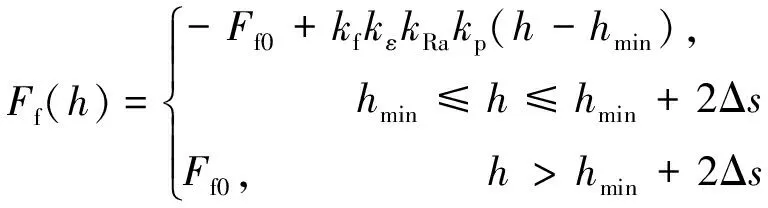

本研究实验完成高压O形圈在0~36.5 MPa共10个典型压力和低压O形圈在0~5 MPa共11个典型压力下的黏弹摩擦力测试,如图5所示。

对O形圈黏弹滑动过程中摩擦力进行分析:

(1) 达到最大静摩擦力前,摩擦力大小随O形圈黏弹变形量增大而增大,达到最大静摩擦力后摩擦力基本保持稳定,式(7)表征的O形圈黏弹摩擦力随阀芯开度变化规律基本正确;

(2) 最大静摩擦力随压力升高而增大,近似呈线性关系;

(3) 最大静摩擦力随压缩率增大而增大,与文献[18-19]研究结果一致;

(4) 壳体采用硬质阳极化并抛光以提高壳体内孔表面光洁度后,O形圈实测最大静摩擦力并没有减小,说明配合表面光洁度对最大静摩擦力大小有一定影响,但因为实验数据不足,规律暂不清晰,可能原因为壳体内孔表面光洁度提高后O形圈与壳体内孔在微观层面接触面积增加,O形圈黏滞作用增强,本研究对此不展开讨论。

2.2 减压阀出口压力影响机理

减压阀阀芯动密封O形圈黏弹摩擦力对减压阀出口压力影响如图6所示,定义Δp为从减压阀开始工作到阀芯达到最大开度h0时出口压力的压降范围,影响机理为:

(1) 减压阀启动瞬间阀芯处于最大开度h0,出口压力上升并冲高到最大出口压力,阀芯在入口、出口气体压力以及弹簧力、O形圈黏弹摩擦力共同作用下快速回缩到最小开度hmin,在此过程中O形圈随阀芯运动超过1.0 mm(大于2Δs),经历了黏弹特性的弹性变形阶段和滑动阶段,O形圈仍保持最大弹性变形,黏弹摩擦力方向为+x方向,式(6)中Ff为负值,此时O形圈黏弹摩擦力物理含义为阀芯附加的主动力,导致减压阀出口压力偏高于设计点;

图5 某型号减压阀O形圈最大静摩擦力随工作压力变化曲线Fig.5 Vibration of valve O-rings friction with operating pressure

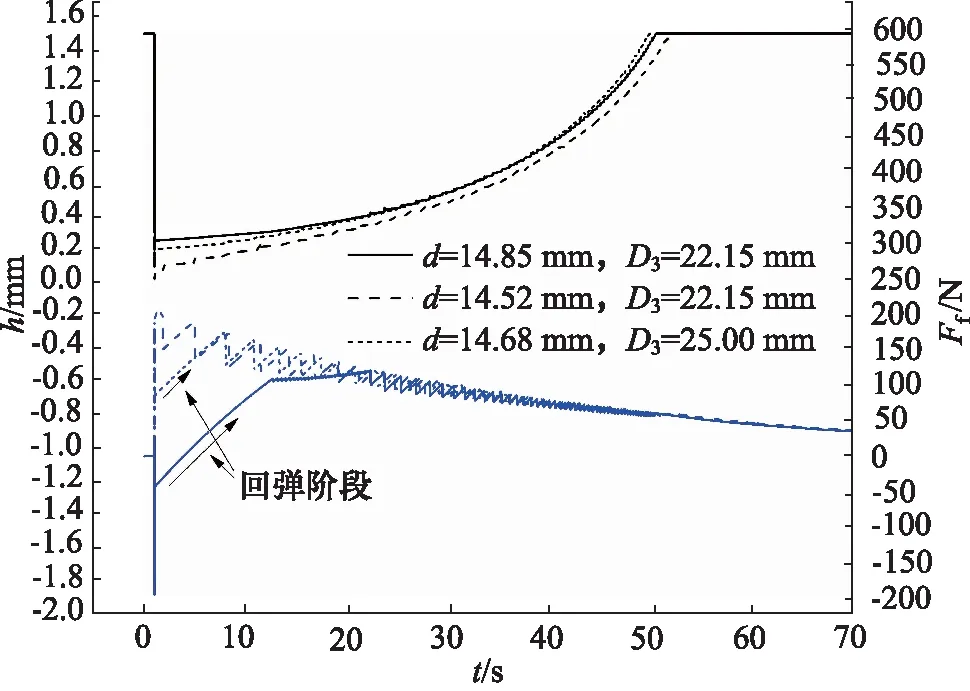

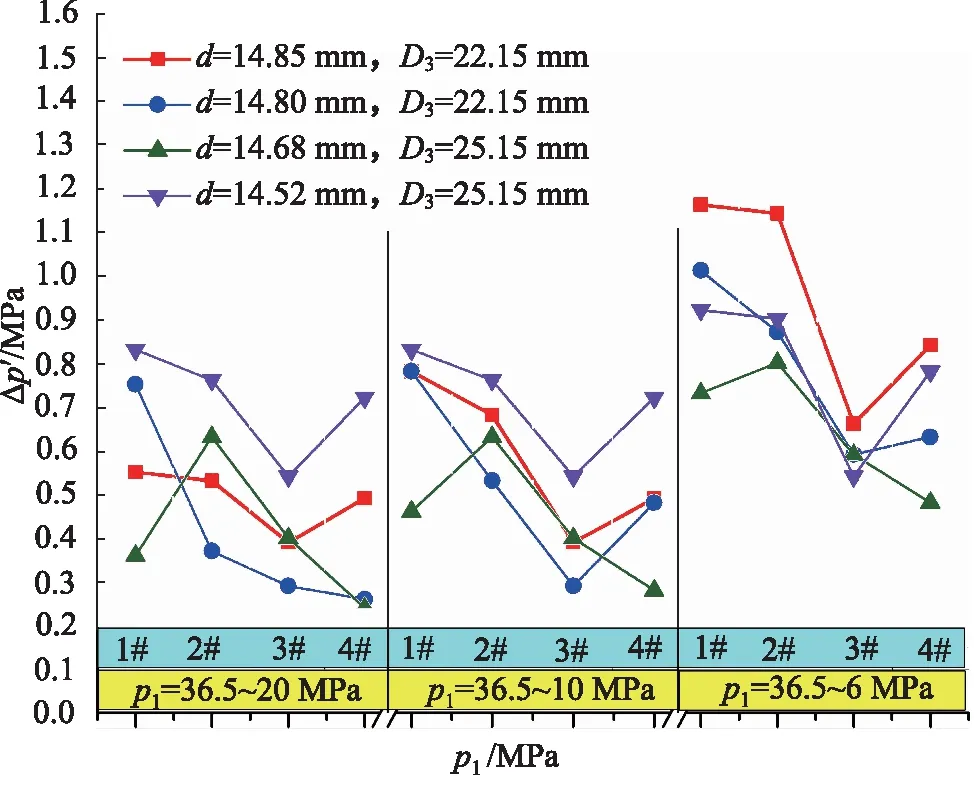

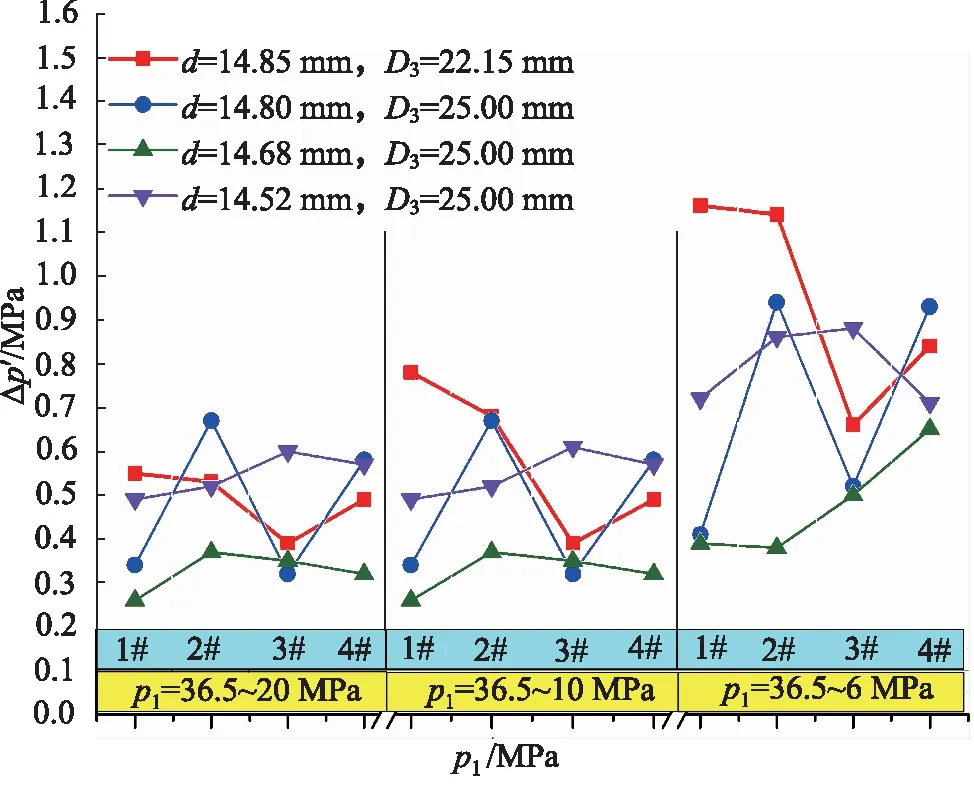

(2) 随着入口压力下降,阀芯开度不断增大(hmin (3) 随着入口压力继续下降,阀芯开度继续增大(hmin+Δs 图6 O形圈黏弹摩擦力对减压阀出口压力影响示意图Fig.6 Schematic of effects of O-rings friction on valve outlet pressure (4) 入口压力继续下降,阀芯继续沿+x方向运动(h>hmin+2Δs),O形圈进入黏弹特性的反向滑动阶段,O形圈与壳体发生宏观上的相对滑动,黏弹摩擦力由最大静摩擦力转换为滑动摩擦力;同时,由于入口压力不断降低(即高压O形圈工作压力不断降低)使得高压O形圈滑动摩擦力不断减小,而出口压力基本维持稳定(即低压O形圈工作压力维持稳定)使得低压O形圈滑动摩擦力大小基本维持不变,则阀芯上的附加阻力趋于平稳并随入口压力下降而缓慢下降,该过程中减压阀出口压力趋于平稳并伴随轻微上翘。 基于实测O形圈摩擦力,使用AMESim建立考虑O形圈黏弹摩擦力的减压阀仿真模型,仿真与试验曲线对比如图7所示。分析可知,仿真得到的出口压力曲线与实测曲线相比各特征点接近,表明经实测摩擦力修正后的减压阀仿真模型原理正确,精度可信,仿真手段有效,也说明本研究提出的O形圈黏弹摩擦特性对减压阀出口压力影响机理正确。 图7 仿真与试验曲线对比Fig.7 Comparison between simulation and experiment 图8 典型改进方案仿真曲线Fig.8 Simulation curves of typical improved schemes 基于理论分析确定的改进方案和经摩擦力修正后的减压阀仿真模型,对O形圈摩擦力、壳体与阀芯环缝节流间隙、反馈作用面积以及阀芯初始开度影响进行仿真,各工况下减压阀出口压降Δp如表1所示,典型改进方案仿真曲线如图8所示: (1) 仿真结果表明,减小摩擦力对改善减压阀性能有效;考虑胶圈黏弹刚度、压缩率、配合面表面光洁度、工作压力等因素,选择低硬度胶圈理论上可以减小黏弹刚度,但降低胶圈硬度或减小压缩率可能引起阀芯动密封内泄漏导致减压阀出口压力不稳[17],而配合表面光洁度对摩擦力影响规律暂不清晰、工作压力不便调整,因此分析认为暂无可行的减摩方法; 表1 改进方案仿真结果Tab.1 Simulation results of improved schemes 图9 阀芯节流外圆直径对减压阀启动瞬间O形圈摩擦力的影响 (2) 如图9所示,仿真结果表明,增大壳体与阀芯环缝节流间隙可以获得不同的阀芯回缩开度,如图8所示,在表1序号4状态环缝节流间隙下减压阀性能改善明显,措施有效; (3) 增大反馈作用面积对改善减压阀性能有一定作用,但综合使用增大环缝节流间隙和增大反馈作用面积两项措施的改善效果更好; (4) 调整阀芯初始开度对改善减压阀出口压力性能无效果。 因此,本研究最终确定采用增大壳体与阀芯节流间隙和增大反馈作用面积两项措施开展改进方案试验验证。 为缩短研制周期和节约试验成本,按表1序号1~4、 序号8~10组合状态投产试验件(编号: 1#~4#)并进行常温试验。定义Δp′为从减压阀开始工作到某一入口压力p1时出口压力的压降范围。图10为减压阀节流环缝间隙对Δp′影响对比,图11为减压阀节流环缝间隙和反馈作用面积综合措施对Δp′影响对比,从图10、图11可知,序号9状态在不同入口压力范围内出口压力变化范围Δp′均最小,表明该参数组合下减压阀实测性能较优。 图10 减压阀节流环缝配合间隙对减压阀精度影响Fig.10 Effects of throttle gap on pressure reducing valve accuracy 图11 减压阀节流环缝配合间隙和反馈作用面积对减压阀精度影响Fig.11 Effects of throttle gap on pressure reducing valve accuracy and feedback area 序号9状态改进方案典型出口压力曲线如图12所示。试验结果表明: 改进后试验曲线与仿真曲线性能相近,表明仿真模型精度可信,减压阀出口压力长时间下降幅度和持续范围明显改善;改进前减压阀工作全程出口压降Δp1=0.85 MPa,改进后减压阀工作全程出口压降Δp2=0.60 MPa,精度提高约30%,改进方案有效可行。 图12 序号6状态与序号1状态典型出口压力曲线对比Fig.12 Comparison of typical outlet pressure curves for serial 6 and 1 本研究基于O形圈黏弹特性和实测摩擦力建立了一种O形圈黏弹摩擦力计算模型,提出了O形圈黏弹特性对气体减压阀出口压力的影响机理;使用实测摩擦力完成减压阀仿真模型修正,基于O形圈黏弹摩擦力对减压阀出口压力影响规律提出减压阀改进方案,结合仿真数据与研制生产经验确定了可行的改进方向,通过投产样机验证了改进方案有效性和O形圈黏弹特性对气体减压阀出口压力影响机理的正确性,为减压阀出口压力性能分析和改进提供了一种新思路。

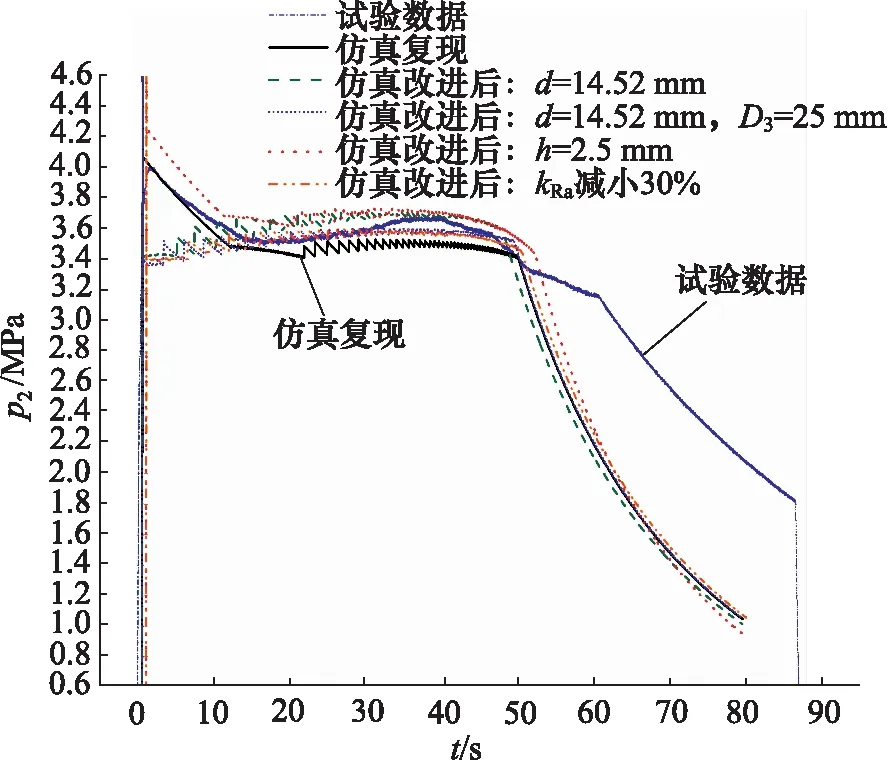

3 仿真验证

3.1 故障复现仿真

3.2 改进方案仿真

4 试验验证

5 结论