可控式增压复合油缸设计及其性能分析

2022-12-23杨茜

杨 茜

(1. 河南科技大学材料科学与工程学院, 河南洛阳 471023;2. 河南科技大学有色金属共性技术河南省协同创新中心, 河南洛阳 471023)

引言

精密塑性成形技术是支撑航空航天、动力能源、交通等领域金属部件生产加工的关键基础支撑技术,获得了大量的应用[1-3]。随着金属产品尺寸、性能要求的不断提高,成形用液压机的吨位越来越大。例如大直径制件的挤压成形,变形程度大时变形抗力大,但压力行程并不大,压力行程速度也不高,只是制件高度高,要求压机空程下行或回程的行程大、速度高,需要足够的操作空间。还有些零件的成形,前中期所需载荷较小,可采用较快的速度进行成形,以提高生产效率;而后期所需载荷较大,采用较慢的速度成形,以降低最大载荷,即先快后慢的成形方法能够兼顾成形载荷与生产效率[4]。再例如大型制件的液态模锻成形,合金浇注及制件脱模时需要较大的操作空间,压机工作时需要较大的快速合模行程、减速充模过程以及慢速保压过程,该保压过程压力高,行程很小,为毫米级,故要求压机兼备低压高速大行程、低压中速中行程和高压慢速小行程的加压功能,但是目前国内外没有专用液压系统实现此类功能。

油缸作为液压机的动力输出部件,其输出力决定了设备吨位[5],而油缸的输出力与其直径及油压相关。增加油缸的直径或数量是增加液压机压力的有效途径,但必然造成液压机结构庞大,液压系统复杂,工作效率和设备可靠性降低,制造成本增加;且易发生液压冲击,产生振动和噪声,维护成本升高。增大油缸的油压,可以显著减小油缸及液压机尺寸,但受到现有的油泵和液压系统技术的限制,液压机的额定油压通常不大于25 MPa,主要有三个原因:一是液压机一般采用柱塞泵或齿轮泵,柱塞泵产生的压力一般不大于40 MPa,常规柱塞泵的工作压力为31.5 MPa,而齿轮泵的压力小于30 MPa[6],为了保证油泵的使用寿命,设计时要有一定的安全系数,同时考虑结构技术、处理治漏、噪声控制、可靠性要求及后期维护等;二是液压机液压系统压力一般为21~31.5 MPa,为安全起见,一般选择为25 MPa[7];三是通过在液压系统中加装增压回路为油缸提供增压油,可以使工作油压增大,但其结构庞大且复杂,后端管路容易出现泄漏,制造成本和维护成本高,一般不用于液压机。

目前针对超高压油缸的研究设计已有一些进展。杨升[8]设计了一种超高压增力油缸,由主油缸和增压缸组成,通过增压缸为主油缸提供增压油,每个油缸都有2个油口,当液压系统通过增压缸为主油缸提供增压油时压机进行高压运动(额定压力),当液压系统直接为主油缸提供压力油时压机进行低压运动,该油缸结构简单,但缸体中的2个单向阀与增压缸的高压腔连通,影响了操作性能和寿命。华万红等[9]设计了一种超高内增压复合式油缸,也是利用增压缸为主油缸提供增压油,增压缸内设置有双向启闭阀和节流调节杆,通过双向启闭阀和节流调节杆的配合增压实现压力转换;该油缸结构只有2个油口,液压系统与油缸高压腔隔离,但油缸结构复杂,而且压力转换是被动的,低压变高压时需要压力达到临界值,高压变低压只有在压机回程结束后才能完成,空行程较长,工作效率较低。

本研究针对大型液压机油缸直径大导致设备尺寸大、泵站规格大和工作效率低的问题,设计了一种具有增压功能的复合油缸,对该种油缸液压机的原理、特点、设计方法及用途进行了分析。

1 液压机的工作过程分析

图1为一般液压机和本研究设计复合油缸液压机的工作周期对比示意图。一般大中型液压机采用油泵直接为液压机主油缸供油,其工作周期如图1的曲线1所示,主要由以下几个阶段组成:

(1) 停止(上始点静止阶段) ,形成操作空间,用于取出制件和放置坯料或浇注熔体或填充粉末材料;

(2) 充液行程(快速空程下行阶段) ,此阶段依靠主油缸活塞、活动横梁及其上安装的模具的重力快速下行,通过充液阀从油箱中吸油,其下行速度可达400~600 mm/s[10]。因为油缸直径大,下行时需油量大,增大了充液阀及管路的规格及油箱的容积;

(3) 工作行程(慢速下行、压制与保压阶段) ,为防止对模具产生冲击,合模时需要关闭充液阀,改由油泵给主油缸供油,压机慢速下行,该下行速度由油泵的流量决定,约10~30 mm/s。压到工件后进入成形阶段,此时设备压力取决于坯料的变形抗力,当变形抗力小于设备额定压力时,设备的下行速度由油泵的流量决定;当变形抗力大于设备额定压力时,设备的下行速度会降低,并进入保压阶段;

(4) 回程(快速返程阶段),采用较高的回程速度以提高效率。

以上,快速空程及快速回程是为了提高液压机的工作效率,而慢速压制则是为了保证制件的加工质量。

油泵直接供油的普通液压机,其油泵要满足液压机最大工作速度和工作压力的要求[10],但在一个完整的工作周期内,油泵满负荷运转的时间很短,而在充液行程、回程、辅助工序和所需工作压力较小时,其能力得不到充分利用[11],尤其是大吨位的液压机,其利用系数很低。造成泵站装机容量大,无功损耗大,运行成本高。

图1 液压机工作周期对比Fig.1 Comparison of working cycle of hydraulic press

本研究设计的复合油缸,通过液压系统对其进行控制,可以实现如图1曲线2所示的工作过程,具体结构设计及工作原理详述见图3。与曲线1相比,其特点如下:

(1) 快速下行和回程速度更高,耗时短;

(2) 具有慢进和低压成形功能,需油量少,可以降低油泵的流量负荷,而油压得到充分利用;

(3) 高压低速成形阶段液压机压力提高,但油泵供油压力没有增加;

(4) 回程速度加快。

整体效果上,复合油缸液压机比传统液压机的成形周期变短,各阶段速度压力按需配置,油泵的利用系数高,泵站装机容量小。

2 可控式增压复合油缸设计

本研究设计一种可控式增压复合油缸结构,简称可控复合油缸,具有结构简单、工作性能稳定和效率高等优点,可以为大型金属部件的挤压成形及液态模锻成形提供高效可靠的液压设备,推动精密成形技术的发展。为了论述方便,下面将油泵产生的工作油压定义为低压,通过增压缸提供的油压定义为高压。

该可控式复合油缸能够产生较大的工作压力,具有快速开合模行程,根据工艺要求实现高低压快速转换,能够满足大型金属零件大变形塑性成形的需求。

2.1 结构设计

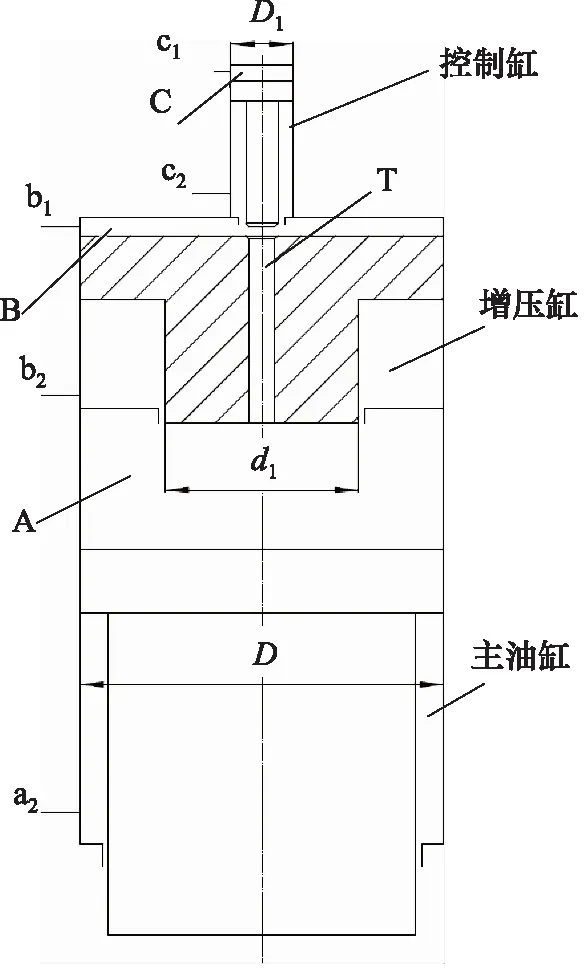

如图2所示为可控式复合油缸(简称复合油缸)结构示意图,由一体连接的主油缸、增压缸和控制缸组成。主油缸为设备提供动力;增压缸和主油缸设计为相同直径D,使得结构更加紧凑;增压缸活塞连接主油缸上腔A,为主油缸提供增压油;增压缸活塞中有连通增压缸上腔和主油缸上腔的主通道T,控制缸活塞下端为锥台结构,与主通道T上端的锥孔相符,控制缸活塞能够进入增压缸的上腔B,并与主通道的锥孔配合,组成随动锥阀机构。当控制缸处于上始点不动时,锥阀开启,T通道畅通,压力油由油口b1进入增压缸的B腔,再经T通道直接进入主油缸A腔,增压缸下腔油液经油口a2排回油箱,使压机低压下行;压力油经油口c1进入控制缸上腔C,油口c2排油,控制活塞下行,并随增压缸活塞下行,此时锥阀闭合,T通道关闭,同时油口b1进油,b2排油,压力油由进入增压缸的B腔后,推动增压缸活塞下行,对A腔提供增压油,使压机高压下行。

图2 可控式增压复合油缸结构示意Fig.2 Configuration of controllable pressurized compound oil cylinder

2.2 工作原理

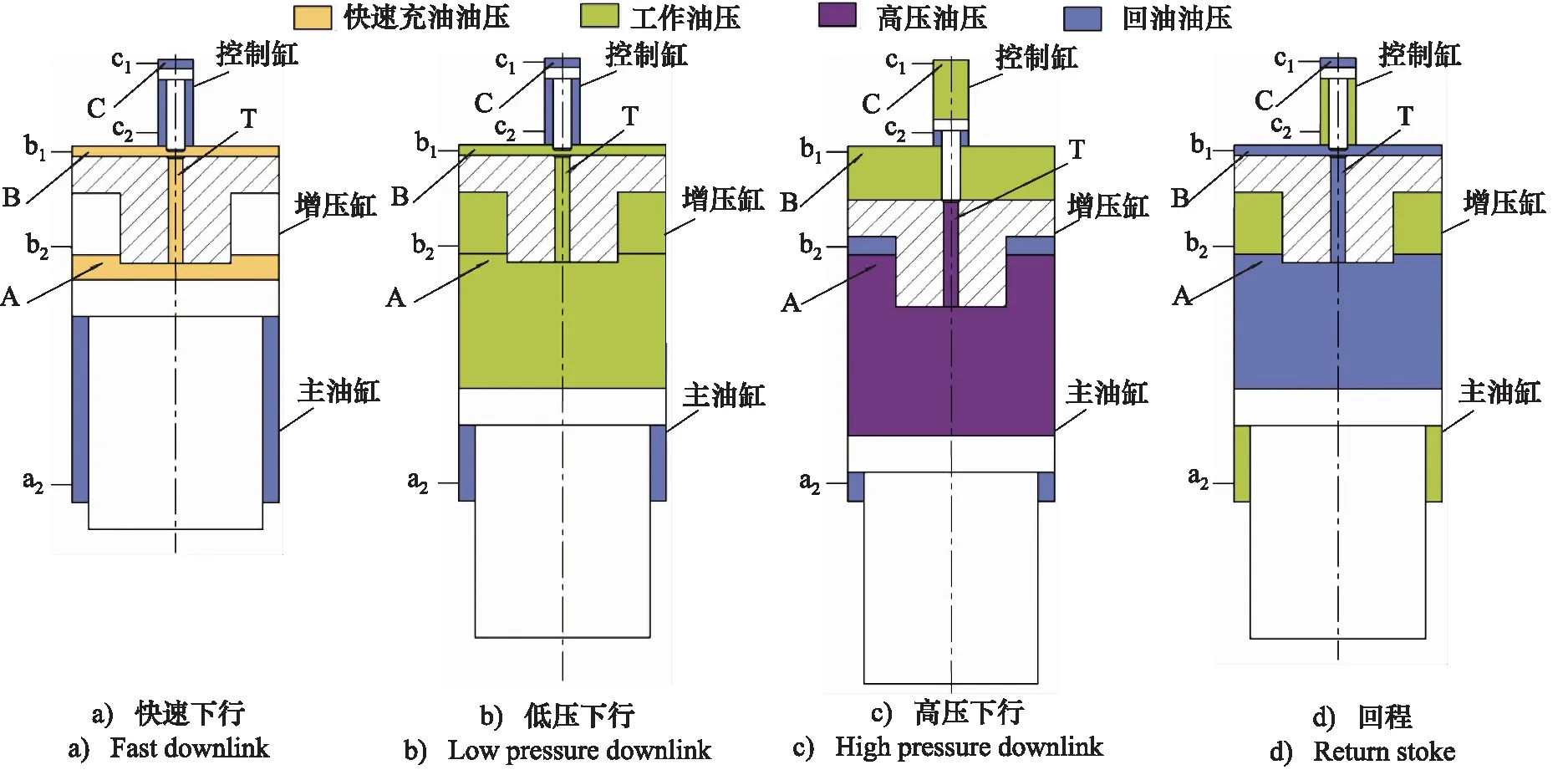

通过液压系统对复合油缸进行控制,液压机可以实现如下动作过程(见图3):

(1) 停止 液压机关闭状态下,液压系统将各油口进行封闭,各油缸活塞均处于上始点位置;

(2) 快速下行 如图3a所示,控制缸不动,油口b1和a2打开,液压系统充液阀打开,主油缸活塞(简称主活塞)受重力快速下行,油箱中的油通过充液阀、油口b1进入增压缸B腔,再经T通道快速流入主油缸的上腔A中,下腔中的油通过油口a2流回油箱;同时油泵输出的压力油也经油口b1充油,加速主活塞下行;

图3 可控式增压复合油缸工作过程原理图Fig.3 Working process of controllable pressurized compound oil cylinder

(3) 慢速下行 如图3b所示,充液阀关闭,液压系统的压力油通过油口b1进入增压缸上腔B,再经通道T进入主油缸的上腔A中, 使主活塞加压慢速下行, 直至模具闭合,下腔中的油通过油口a2流回油箱;

(4) 低压成形 坯料受力后进入低压成形阶段,系统压力升高到工作压力,压力油通过T通道进入主油缸A腔,对坯料施压成形;

(5) 高压成形 如图3c所示,油口c1供油,油口c2回油,控制缸活塞下行,随动锥阀机构闭合,主通道T断开;油口b1供油,油口b2回油,油腔B和油腔C处于压力状态,控制活塞与增压活塞同步下行,对主油缸A腔提供增压油,迫使主活塞产生高压行程,使坯料成形;

(6) 保压 液压系统慢速供油,使液压机处于动态保压状态;或关闭各油口,油泵停止供油,液压机处于静态保压状态;

(7) 卸压 油口b2,c2进油,油口b1,c1回油,控制缸和增压缸同步回程,A腔慢速减压,然后随动锥阀机构开启,T孔导通,控制缸和增压缸复位;

(8) 回程 油口a2进油,油口b1回油,主活塞回程(如图3d所示)。

2.3 设计要求

为提高油缸的承压能力,要求主油缸具有足够的强度,还要考虑高压腔的密封性。目前新型密封圈的耐压能力已达到300 MPa[12-14],可以为高压油缸的应用提供保障。为保证可控复合油缸的可靠运行,各油缸除进行规范设计外,还要满足以下要求:

(1) 油缸零件包括缸筒、缸盖、缸底、活塞、活塞杆等,其尺寸参数应满足强度刚度等要求,具体设计可参照相关手册及文献[6,15-17]进行;

(2) 增压缸和主油缸设为相同的直径,可保证结构紧凑;

(3) 在保证主通道流量的前提下,尽可能减小主通道直径,以实现随动锥阀机构的可靠密封并降低成本;

(4) 为避免高背压时控制缸活塞后退造成泄漏,控制缸直径与主通道直径之比需大于增压缸直径与增压活塞杆直径之比。

3 可控式增压复合油缸特征参数及液压机工作性能分析

油缸的特征参数直接影响液压机的工作性能。相同的系统压力和设备压力条件下,对比分析复合缸的直径、行程、增压比等特征参数及其对液压机工作性能的影响,说明复合缸液压机在行程、工作效率、供油量等方面均具有显著优势。

3.1 复合缸增压比

高压成形时,控制活塞与增压活塞随动,起到增压效果,当控制缸直径较小时,其辅助增压效果的影响不明显,可以忽略不计,则:

(1)

式中,D—— 增压缸和主油缸直径

d1—— 增压活塞杆直径

p—— 液压系统的工作油压

p1—— 增压缸输出的油压

λ—— 增压缸的增压比

当D不变时,减小d1,可以增大增压比,使主油缸的输出压力增加。

3.2 油缸直径

设备压力为F,系统油压为p,普通油缸(单缸)和复合油缸主油缸的直径分别D0和D,则:

D0=2[F/(πp)]1/2

D=2[F/(πp1)]1/2

得:

D=D0/λ1/2

(2)

说明在相同的设备压力下,复合油缸直径小于单缸油缸。

3.3 油缸行程

液压机工作行程包括空载行程和压力行程,空载行程包括快速空载行程和慢速空载行程,压力行程又包括低压行程和高压行程。借助压力机活动横梁、模具的上模部分等重力作用,使油缸产生负压吸油而快速空载下行,在合模前关闭充液阀,通过油泵提供油压,进行慢速空载行程;低压行程用于前期合模或预成形等不需要太大压力的情况,如塑性成形的镦粗阶段、液态模锻的充型阶段、粉末冶金的合模及初始压缩阶段,此时所需压力不高,并要求一定的下行速度;高压行程阶段按设备的额定压力或设定压力进行成形,此阶段行程较小,速度较低,如汽车轮毂的挤压成形,其正挤压行程约20~50 mm,液态模锻、粉末冶金工艺,行程一般小于10 mm。单缸液压机的不同行程是由同一个油缸完成,而对于复合缸液压机,其低压行程直接由主油缸完成,高压行程阶段是由增压缸为主油缸提供高压油。

设高压行程为H,采用复合缸时需要的增压缸行程为H1,则:

得:

H1=λH

(3)

与单缸液压机相比,复合液压缸因为多了增压缸,其高度也相应有所增加。由式(3)可以看出,增压缸的行程与主油缸的高压行程呈线性关系,比值为增压比。由于高压行程很小,所以增压缸行程也不大,故对液压缸的整体高度影响不大。至于控制缸,因为直径很小,甚至可以置入增压缸中,故对复合液压缸的整体高度影响更小。

3.4 工作效率

当液压系统的供油量Q一定时,单缸液压机在各种压力的下行速度均为:

(4)

而复合油缸液压机低压和高压下行时的速度为:

(5)

结合式(2)、式(4)、式(5),得到复合油缸与单缸油缸下行速度之比:

(6)

式中,v0—— 单缸液压机下行速度

v—— 复合油缸低压和高压下行时的速度

表明复合缸液压机的高压下行速度和单缸液压机相同,而低压下行速度是单缸液压机的λ倍。考虑到高压行程很短,而其他压力行程很长,因此,复合缸液压机的工作效率显著提升。

3.5 供油量

在相同的下行速度条件下,复合油缸液压机的主油缸和单缸液压机液压缸的供油量Q主和Q单分别为:

Q主=(πD2/4)v1

(7)

(8)

式中,v1—— 液压机的下行速度

由式(2)、式(7)、式(8)得:

Q主=Q单/λ

(9)

低压成形时,液压系统直接为主油缸供油,两种液压机需要的供油量关系如式(9);高压成形时,复合油缸液压机主油缸的增压油是由增压缸提供的,增压缸的体积流量是主油缸的λ倍,故复合油缸液压机需要的供油量Q增为:

Q增=Q单

(10)

表明在低压快速行程时,复合缸液压机需要的供油量是单缸液压机供油量的1/λ,可以大大减小油泵的功率。特别是对于大型液压机,可以明显减少油泵的数量。

以一种镁合金汽车车轮挤压成形用50000 kN液压机为例,其主要参数见表1,由此可得采用普通油缸液压机和复合液压缸(增压倍数λ=4)液压机时的相关参数,见表2,需要说明的是:

(1) 增压缸在空载和低压下行时不工作,故无需参与计算;

(2) 油泵应保证高压低压状态均能正常工作,故其输出功率应按大值进行选取。

表1 50000 kN液压机主要参数Tab.1 Main parameters of 50000 kN hydraulic press

表2 液压机油缸和油泵特征参数对比Tab.2 Comparison of characteristic parameters between oil cylinder and oil pump of hydraulic press

以上分析说明,与单缸液压机相比,复合液压缸的高度虽有少量增加,但直径可以明显减小。由此,在空载下行时,需要的供油量明显减少,下行速度增加;慢速下行和低压下行时,需要的供油量也大大减小,因而油泵和油路系统的负荷明显降低;高压成形时,两种液压机需要的供油量相同,此时液压机处于低速下行状态,所需供油量不会比低压下行时增加。综合起来,复合液压缸的需油量明显减小,可以减小油泵的功率,油路系统各元件的规格也可以减小。

4 可控式增压复合油缸的用途

可控式增压复合油缸液压机具有快、慢速下行和高、低压成形的特点,动作过程可按工艺要求随时切换,可用于各类液压机,尤其适合大开合模行程和高压慢速小行程成形工艺。例如具有大变形量的大型制件的塑性成形,由小高度坯料挤压变形成高度较大的制品,其高压成形时压下量较小,脱模时需要行程较大,其设备增压缸的行程不必太大;如果需要先快速低压后低速高压或先镦粗后挤压成形工艺,可以采用低压和高压结合的方法;粉末冶金及液态模锻时,开合模行程较大,而需要高压保压行程很小,也非常适合复合式油缸液压机。对于高压行程较大的成形工艺,同样可以采用复合式油缸液压机,只是其增压缸的高度较高。

5 结论

本研究提供了一种可控式高增压复合油缸结构。可实现大的压力输出且便于高低压转换,实现最优工艺搭配。与单缸液压机相比具有以下优势:

(1) 通过增压缸提高主油缸的油压,减小油缸直径,可以有效缩小压机横梁尺寸,进而减小液压机整机尺寸,降低制造成本;

(2) 可以根据工艺需求随时进行高低压转换,具有较好的适用性和可操作性;

(3) 兼备低压高速大行程、低压中速中行程和高压慢速小行程的加压功能。低压成形时,直接由主油缸提供压力,需油量小,可以有效减小油泵负荷和液压系统的负担;同时还加快了压机运动速度,对于大行程压机具有更大技术优势。高压成形时,行程速度低,采用增压缸增压,同样不增加油泵负荷和液压系统的负担;

(4) 高压输出时,主油缸的高压腔与液压系统完全隔离,不会使液压系统的压力增加,安全性高,不易出现泄漏现象,工作寿命长;

(5) 该复合式油缸可以实现快速上下运动,适用于较大的开合模行程;在进行成形工作时,具有较大的增压作用和较慢的下行速度。这种工作特点符合塑性成形的工艺要求,有利于提高生产效率,节能降耗;

(6) 复合液压缸的总体需油量明显减小,可以减小油泵的功率,提高油泵的利用系数,油路系统各元件的规格也可以减小。