脉冲电子束作用下Cu-W互不固溶体系固溶拓展研究

2022-12-22爽田娜娜张从林关锦彤吕鹏关庆丰

田 爽田娜娜张从林关锦彤吕 鹏关庆丰

1(江苏大学材料科学与工程学院 镇江 212016)

2(盐城工学院材料科学与工程学院 盐城 224600)

铜及其合金由于具有良好的延展性、导电性和导热性而被广泛应用于电力、电子和塑性成形加工等制造业领域中[1],但由于其强度、抗磨损性能相对较差,难以满足诸如氧枪喷头、高炉风口等性能要求高的场合下的应用要求[2]。目前,研究者们主要通过合金化这一手段来改善铜合金的使用性能,如利用机械合金化制备的Cu-W粉末冶金材料不仅具备铜的优良特性,同时也具备钨的高熔点、低线性膨胀系数和高强度等特征,使其在一些领域得到了重要应用[3]。

利用粉末冶金法制备互不相溶体系的合金材料时,混合的粉末通常需经机械合金化处理,粉末体系经历碰撞、焊接和变形等过程会发生严重的晶格畸变,同时粉末颗粒内部形成高密度缺陷和纳米级精细结构[4]。此外,随着粉末粒径的减小,其比表面积大幅度提高,使得粉末体系的热力学和动力学特征远离平衡态,因此,其表面能、界面能也大大增加,进而可在一定程度上增加合金粉末的固溶度及烧结体的致密性[5]。尽管如此,由于Cu、W元素之间互不相溶,固溶度几乎为零,因此,烧结过程中先前球磨形成的亚稳过饱和固溶体很容易分解,加之Kirkendall效应使得烧结后组织中存在较多的扩散孔隙,降低其致密性。这些因素致使很难获得高性能的Cu-W基粉末冶金制品[6−8]。

表面性能的改善即可满足大部分工程应用的需求,因此在材料表面制备强化层不失为一种方便而有效的途径。高功率脉冲电子束是一种重要的核武器效应模拟源[9],在此基础上俄罗斯Tomsk Institute of High Current Electronics的Proskurovsky等[10]开发出强流脉冲电子束(High Current Pulsed Electron Beam,HCPEB)技术,并成为近年来广受关注的一种先进载能束表面改性技术[11−13],因此该技术实质上属于一种核技术。HCPEB具有低能、脉冲时间短(几微秒到几纳秒)、产生的能量高(108~109W∙cm−2)以及加热速度快(109K∙s−1)等特点。极高的能量瞬间沉积到材料表层,并借助基体的巨大热容急速冷却(107K∙s−1),形 成 极 为 陡 峭 的 温 度 梯 度(108K∙m−1)。经多次HCPEB脉冲辐照后,一方面材料表面熔化层发生快速凝固,另一方面亚表层内超高应变速率及幅值巨大的应力可诱发高密度的晶体缺陷,这种热-应力耦合作用通常会导致辐照表面晶粒显著细化,形成极为丰富的亚稳结构以及密度极高的晶体缺陷,预计可显著改善互不相溶体系元素间的扩散和固溶,进而获得常规手段难以达到的表面性能[14]。

本文通过调整球磨时间来优化Cu-15W粉末冶金材料制备工艺,然后利用HCPEB技术对Cu-15W粉末冶金样品进行表面合金化处理,并详细考察HCPEB辐照工艺对材料表面Cu-W间的固溶状态以及硬度的影响规律。

1 试样制备和实验方法

将纯Cu粉(纯度大于99.0%,粒度为45 μm)、W粉(纯度大于99.0%,粒度为74 μm)按质量分数比85:15(Cu-15W)在球磨机中进行混合,每罐称取30 g,球料比为10:1,球磨转速为300 r∙min−1;为防止氧化和污染,采用高纯氩气作为保护气体;按照制定的球磨程序进行间歇停顿球磨,即正转10 min,停10 min,随后反转10 min间歇停顿的方式进行球磨,球磨时间分别为1 h、5 h、70 h。将球磨5 h后的粉末压片、真空烧结成粉末冶金试样,烧结温度为850℃,升温速率10℃∙min−1,保温时间60 min。烧结试样单面抛光后利用“HOPE-1”型HCPEB装置辐照抛光表面,辐照参数为加速电压27 kV,能量密度约为4 J∙cm−2,靶源距离150 mm,辐照次数分别为1次、5次、10次和15次。

采用Rigaku D/Max-2500/pc型X射线衍射仪(X-ray Diffraction,XRD)对球磨粉体、烧结试样和辐照样品表面进行物相分析,利用JEOL JSM-7001F场发射扫描电子显微镜(Scanning Electron Microscope,SEM)对其进行形貌观察,SEM中的能量色散谱(Energy Dispersive Spectroscopy,EDS)用于微区成分分析;利用JEOL-2100F透射电镜(Transmission Electron Microscope,TEM)对辐照样品表层的微观结构进行观察。利用HVS-1000型维氏硬度计测试烧结样品和不同辐照次数样品的表面硬度,在0.245 N(25 g)载荷下保压15 s。每个样品进行7次测量,去除最大值与最小值后取剩余5组硬度数据的平均值作为显微硬度测试结果。

2 结果与讨论

2.1 球磨及高温烧结对Cu-15W粉末相结构的影响

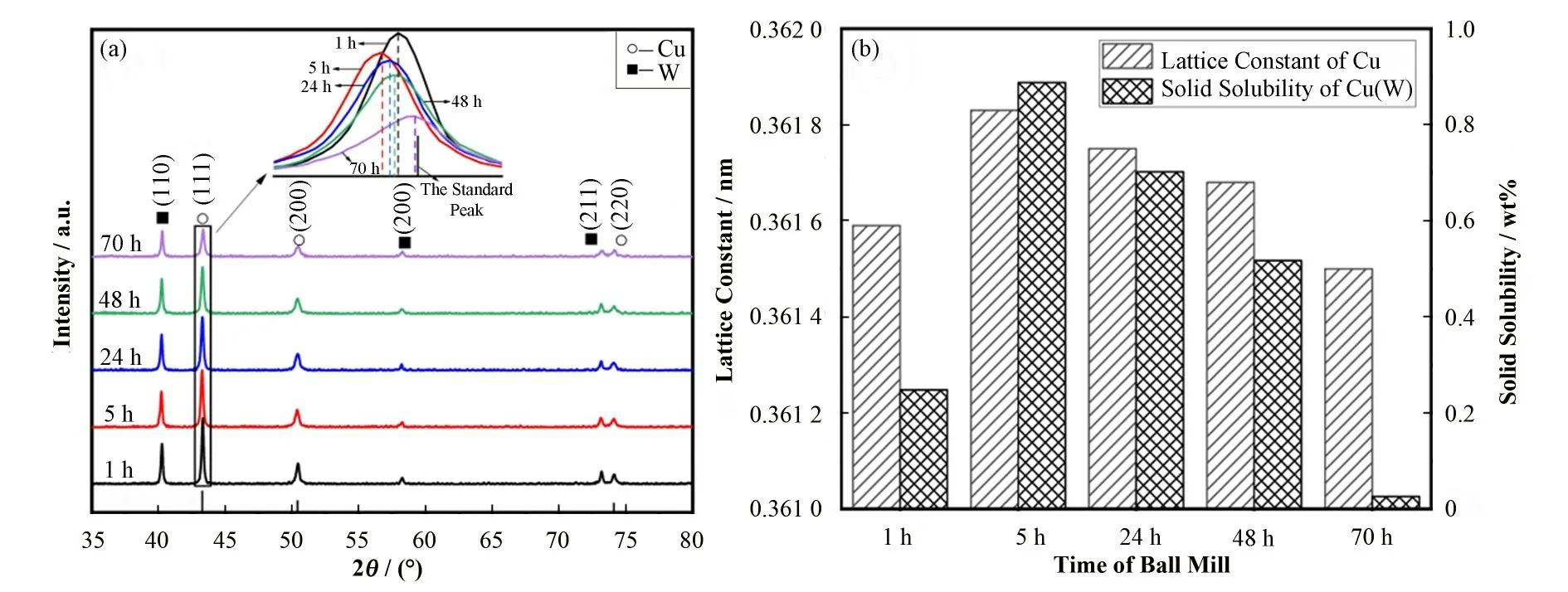

图1(a)为不同球磨时间Cu-15W混合粉末的XRD图。图1(a)中所有的衍射峰都可用Cu和W峰进行标定,说明球磨后并没有新相的生成[15]。仔细分析Cu(111)衍射峰(图1(a)中插图)发现,与Cu的标准峰(PDF#04-0836)相比,所有球磨时间样品中Cu的谱峰均存在向低角度偏移的趋势,根据布拉格方程2dsinθ=λ,θ减小意味着Cu晶面间距d的增大。其中5 h球磨后Cu的衍射峰位置向低角方向偏移的程度最大;球磨时间继续增加,Cu的衍射峰与5 h球磨相比反而逐渐向高角度方向偏移。

基于实验条件和图1(a),Cu晶格常数的变化应该与Cu-W之间的元素固溶有关,图1(b)同时给出了根据Vegard定律[16]关于点阵常数与原子浓度之间关系计算出的不同球磨时间下W在Cu晶格中的固溶度值,可以看出不同球磨时间下固溶度与晶格常数呈现出一致的变化规律。考虑到W原子半径(139 pm)大于Cu(128 pm),因此球磨后Cu晶格常数的增大应该是由于Cu晶格中的Cu原子被W原子取代导致其晶格膨胀[17],并形成Cu(W)置换固溶体的结果。球磨时间较长时,由于长时间球磨导致体系温度升高,此时先前过饱和固溶于Cu晶格中的W原子将会析出而导致Cu的晶格常数减小;70 h球磨样品的固溶度甚至远低于1 h样品的固溶度。本文选择5 h球磨的混合粉末制备Cu-15W粉末冶金样品以及开展后续的相关实验。

图1 不同球磨时间下Cu-15W粉体的X射线衍射图谱(a)及Cu晶格常数与固溶度(b)Fig.1 X-ray diffraction pattern of Cu-15W powder(a)and Cu lattice constant and solid solubility(b)under different milling time

图2为Cu-15W粉末球磨5 h后的DSC曲线。从整体的DSC曲线(图2(a))可以看出Cu-15W粉体在1 097.7℃熔化形成吸热峰;由500~1 080℃温度期间的局部放大图(图2(b))可以明显看出,球磨5 h后的Cu-15W粉末在此温度区间内确实出现了许多小放热峰。根据文献[18],这些放热峰是加热过程中伴随着Cu(W)固溶体的脱溶反应造成的结果,即W从Cu晶格中析出并释放热量引起的;说明温度升高会导致Cu(W)固溶体中W原子的脱溶析出,这与图1分析的结果是一致的。

图2 球磨5 h后Cu-15W粉体的DSC曲线Fig.2 DSC trace of Cu-15W powders after 5 h of milling

2.2 HCPEB辐照Cu-15W粉末冶金样品对表面微观结构影响

图3为HCPEB辐照前后Cu-15W粉末冶金样品的XRD图,图中Initial样品为上文中经过5 h球磨和850℃真空烧结的Cu-15W粉末冶金样品。衍射图中依然只有W和Cu的衍射峰。插图显示,随辐照次数的增加,Cu衍射峰向低角方向偏移的程度增大,说明HCPEB辐照表面W在Cu中的固溶度显著增加,形成Cu(W)过饱和固溶体。图3(b)列出了HCPEB辐照前后Cu的晶格常数及固溶度值,可以看出,与图1(b)中的5 h球磨粉末相比,图3(b)显示烧结样品Cu基体(Initial)的晶面间距减小,原因是在高温烧结过程中Cu(W)固溶体发生了W的脱溶。相比之下,HCPEB辐照后Cu的晶格参数明显增大,即W在Cu中的固溶度增加显著,10次辐照后固溶度可达1.633%。

图3 Cu-15W样品HCPEB处理前后X射线衍射图谱(a)及Cu晶格常数与固溶度(b)Fig.3 X-ray diffraction patterns of Cu-15W samples(a)and Cu lattice constant and solid solubility(b)before and after HCPEB treatment

图4是原始烧结样品和经HCPEB辐照样品的背散射电子(Back-Scaterred Electron,BSE)像,白色颗粒为原子序数较大的富W颗粒。可以看出,原始样品中W颗粒尺寸相对比较粗大(图4(a));5次HCPEB辐照后(图4(b)),W颗粒尺寸明显减小,说明W颗粒在辐照过程中发生熔化并在随后的快速凝固过程中得到细化;当HCPEB辐照次数增加到10次时(图4(c)),W颗粒尺寸变得更为细小,说明10次处理表面熔化更为严重。图4结果表明,在实验范围内随HCPEB辐照次数的增加,烧结试样中W颗粒因快速熔化和凝固而逐渐细化;实验结果显示继续增加辐照次数W颗粒尺寸与分布基本上趋于稳定。W颗粒的细化显然有助于Cu-W之间的扩散和固溶,促进过饱和Cu(W)固溶体的形成[19],这与图3(b)的结果是吻合的。

图4 HCPEB辐照前后Cu-15W样品表面扫描照片(a)原始样品,(b)5次,(c)10次Fig.4 SEM images of Cu-15W sample before and after HCPEB irradiation(a)Initial,(b)5 times,(c)10 times

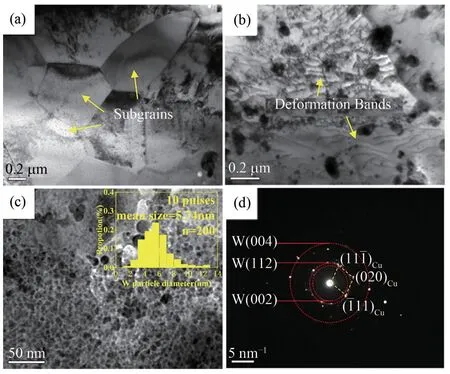

为进一步理解HCPEB辐照层中Cu-W之间的元素扩散和固溶机制,对10次HCPEB辐照样品表层进行透射电子显微镜观察,结果如图5所示。图5(a)显示辐照表层有些区域Cu基体形成了尺寸小于1 μm的亚晶结构,说明HCPEB辐照可造成Cu基体晶粒的细化。HCPEB辐照后,辐照样品表面Cu基体中晶体缺陷结构也发生了很大的变化,在辐照诱发应力的作用下,位错密度大幅度升高,并形成了多种组态的位错结构。图5(b)为一种典型的位错组态,呈现出贯穿晶粒的变形条带结构,条带彼此平行,条带之间没有明显的取向差;其间往往伴随着大量细小的W颗粒。许多学者都曾经在强冲击残余应力很高的样品中都观察到过这种位错组态,分析的结果证明这些条带状位错胞结构是由于冲击诱发变形结构的热回复引起的,实际上是属于{111}晶面的条带边界变形孪晶界热回复的残余物,在热回复过程中的位错发生重排出于满足能量最低的要求形成稠密位错墙结构,其边界实质上为理想的属于{111}晶面的面缺陷[20−22]。实际上,前期的研究工作表明HCPEB辐照可在Cu表面诱发丰富的包括空位点缺陷、位错以及各种位错组态、孪晶和层错等各种晶体缺陷[23],加之晶粒细化导致的晶界密度显著增加,这些点、线、面类型的晶体缺陷可为元素扩散提供有利的通道,起到促进元素扩散乃至增强固溶的作用。

图5 10次HCPEB辐照后Cu-15W样品TEM图(a)亚晶,(b)位错墙与W颗粒,(c)亚晶内部纳米颗粒,(d)选区电子衍射花样Fig.5 TEM image of Cu-15W sample irradiated by HCPEBfor 10 times(a)Sub-crystal,(b)Dislocation wall and W particles,(c)W particles,(d)Selected electron diffraction patterns

图5(c)显示了经过10次辐照后样品表层区域W颗粒的TEM像,可以看出,大量纳米颗粒弥散分布在Cu基体局部区域,测量显示其平均尺寸约为5.74 nm(图5(c)插图)。图5(d)为图5(c)对应的选区电子衍射花样(Selected Area Electron Diffraction,SAED),标定结果显示,规则排列的衍射斑点为Cu基体,衍射环为弥散分布的纳米W颗粒引起的各种取向的多晶衍射图,进一步说明HCPEB辐照后在Cu基体中诱发形成弥散分布的纳米W颗粒。W颗粒的细化及丰富的高密度晶体缺陷结构的形成无疑可促进和增强Cu-15W辐照表层中元素的扩散和固溶[24−25]。

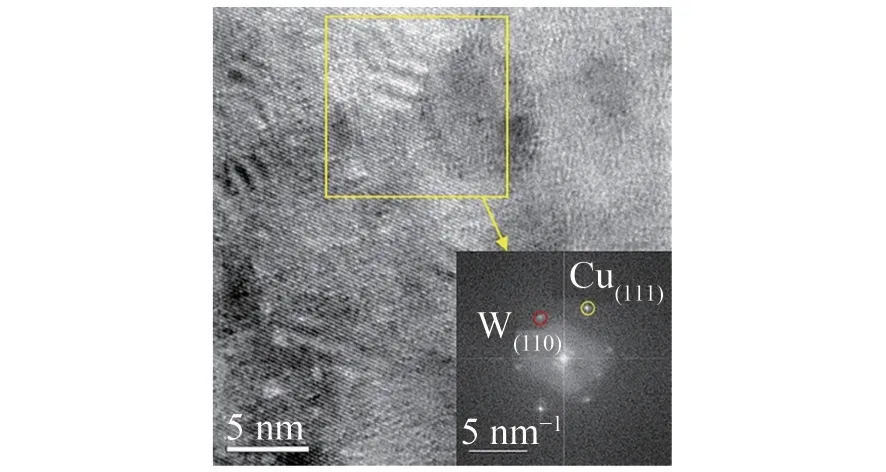

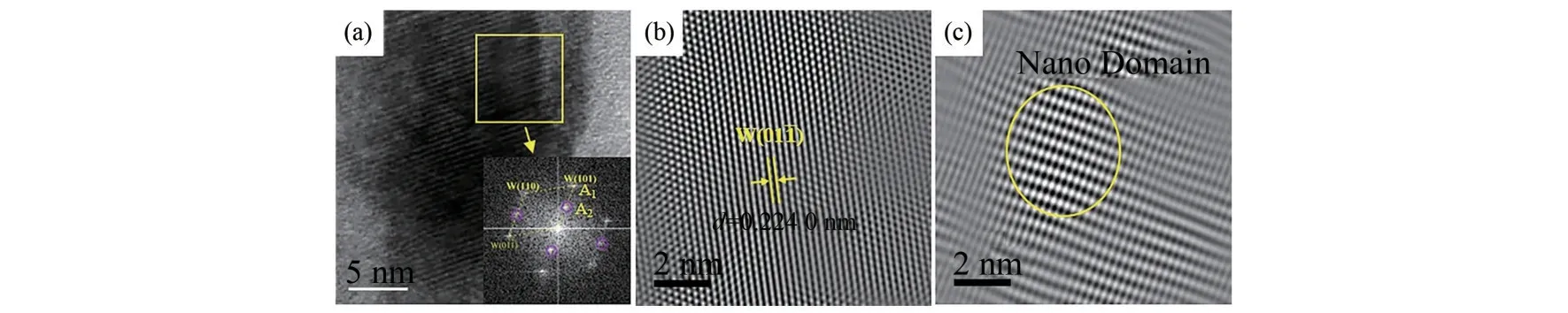

除上述微观结构外,HCPEB辐照Cu-15W粉末冶金样品后,合金层中还观察到大量的莫尔条纹结构,如图6所示,其形成原因主要是取向不同或两种相结构叠加形成的一种条纹像。通过对图6中选区进行快速傅里叶变换(Fast Fourier Transform,FFT)得到衍射斑点图(图6插图),通过标定可知,此区域含有Cu相和W相。据此可以判断图6(a)中的莫尔条纹是由细小的W颗粒覆盖在Cu基体上造成的一种条纹像。这表明在合金层中还存在尺寸更为细小(小于5 nm)的W颗粒分布在Cu基体中,尺寸如此之小的W颗粒显然是先前辐照过程中过饱和固溶于Cu晶格中的W原子析出而形成的,即发生了所谓的W原子的脱溶。这无疑进一步证明了HCPEB辐照是促进互不相溶体系元素间过饱和固溶的有力手段。

图6 W纳米颗粒相与Cu基体重叠导致可观察到莫尔条纹结构(10次)Fig.6 Moire fringe structure observed due to overlap of W nanoparticle phase and Cu matrix(10 times)

值得注意的是,在对10次HCPEB辐照样品中还发现一种独特的纳米相结构,如图7(a)所示,对图中框选区域进行快速FFT,获得的衍射花样如图7(a)插图所示,对其进行分析可知,此纳米颗粒为W相。有趣的是,除了W相对应的衍射斑点,在图7(a)插图中还出现了超晶格斑点(如图7(a)插图中圈选所示),测量显示A2点的间距对应的晶面间距d为0.45 nm,这无法与Cu和W相的任一晶面对应,但可以发现其间距正好是W(101)晶面间距的两倍。这种纳米颗粒中超晶格斑点的形成意味着在W晶格中规则有序地排列着Cu原子,由此形成了晶格常数加大两倍的W(Cu)有序结构。此外,通过对FFT的衍射花样中W和超晶格斑点进行信息分离,除了观察到W颗粒相的原子排列图像(图7(b)),还观测到这种W(Cu)短程有序畴结构的高分辨像(图7(c)中圈选区域),其尺寸为仅为1~2 nm,显然这种W(Cu)短程有序结构也是HCPEB辐照诱发的增强扩散和Cu-W原子间固溶的结果,当然也可以看成是辐照过程中形成了一种新相,对这些微观结构的细致表征有助于理解HCPEB辐照作用下互不固溶体系元素间的扩散与固溶机理,有待今后进一步深入研究。

图7 脉冲电子束辐照后纳米相结构(10次)(a)纳米相内的特殊结构,(b)W的傅里叶变换,(c)短程有序结构Fig.7 Nanophase structure after pulsed electron beam irradiation(10 times)(a)Special structures within the nanophase,(b)The Fourier transform of W,(c)Short-range ordered structures

2.3 HCPEB处理合金显微硬度

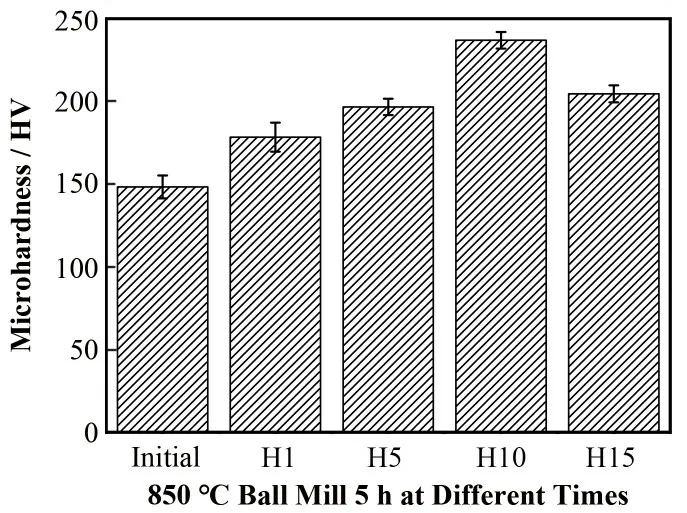

图8是原始和HCPEB辐照样品的表面硬度曲线。可以看出随着辐照次数的增加Cu-15W粉末冶金试样的显微硬度呈现先增加后降低的趋势,在10次辐照后样品的硬度获得最大值。结合图5的微观组织观察,随HCPEB辐照次数增加W颗粒的尺寸细化明显,且更加弥散分布于Cu基体中,使得随辐照次数的增加W颗粒的弥散强化效果增加显著;值得注意的是小尺寸的脱溶W颗粒和由Cu原子有序分布在W颗粒中构成的短程有序畴结构(图7(d))都会进一步增强合金层的硬度。总而言之,HCPEB极大地促进了Cu-W之间的扩散和固溶,形成了过饱和Cu(W)固溶体。因此,固溶强化与弥散强化效应一起共同导致了辐照表层硬度的提高,使材料表面性能得以强化。值得注意的是,15次辐照样品的硬度有所降低,这主要是因为过多次数的辐照会使材料表层累积的能量逐渐增加,即辐照表层受热时间相应增加,这会导致W的脱溶而弱化固溶强化效应,此外细晶强化与位错强化效果也会有所下降[26]。

图8 HCPEB辐照前后Cu-15W试样的显微硬度Fig.8 Micro-hardness of Cu-15W samples before and after HCPEB irradiation

3 结语

1)球磨可促进Cu-W之间的固溶,随着球磨时间的增加,Cu-W混合粉末的固溶度呈现先增加后减小的趋势,受热的Cu(W)固溶体发生脱溶反应。试验范围内球磨5 h的混合粉末颗粒细化最为明显,形成的Cu(W)固溶体的固溶度相对最高。

2)HCPEB辐照Cu-15W粉末冶金试样后,表层Cu基体中形成了尺寸细小的亚晶、位错墙等种类丰富的高密度晶体缺陷结构;且W颗粒随辐照次数的增加逐渐细化。与此同时,W在Cu基体中的固溶度随着辐照次数的增加而增加。

3)HCPEB辐照处理后,Cu-15W样品表面硬度显著提高,且随着辐照次数而增加。材料性能改善主要归因于Cu(W)过饱和固溶体的形成以及细小W颗粒的弥散强化效应。

作者贡献声明田爽:作为主要人员负责实验工作与论文撰写工作;田娜娜:负责部分数据采集与分析工作;张从林:负责论文理论与实验数据结合分析;关锦彤:负责部分实验数据的计算工作;吕鹏:对文章的知识性内容作批评性审阅;关庆丰:提供了思路和应用方面的意见,为工作的进行提供了经验支持。