宽工况条件下压缩机叶根连接件损伤容限分析

2022-12-21聂徐庆周恩民肖卫华顾恒庆廖达雄

聂徐庆 周恩民 肖卫华 顾恒庆 廖达雄

(1.中国空气动力研究与发展中心;2.江苏新扬新材料股份有限公司;3.上海电气鼓风机厂有限公司)

0 引言

对于承受复杂交变载荷的压缩机关键结构件(如叶轮、叶片等),其破坏往往是从微小缺陷处开始的[1-2]。因此,在满足静强度和疲劳强度的基础上,有必要开展损伤容限计算,以评估其抵抗微小裂纹扩展的能力,从而指导零部件选材并评估其服役寿命[3-4]。

作为一种较新的设计理念,结构件的损伤容限评估使用断裂力学的理论,采用经典公式或者有限元方法,计算微裂纹的萌生、扩展以及断裂过程[3]。工程上一般采用经典公式方法进行保守计算。

本文为评估某风洞压缩机叶根钛合金连接件的运行风险,基于经典断裂力学开展了损伤容限评估,计算结果可预测叶根使用寿命,并指导机组后续的运行维护。

1 分析对象

1.1 结构介绍

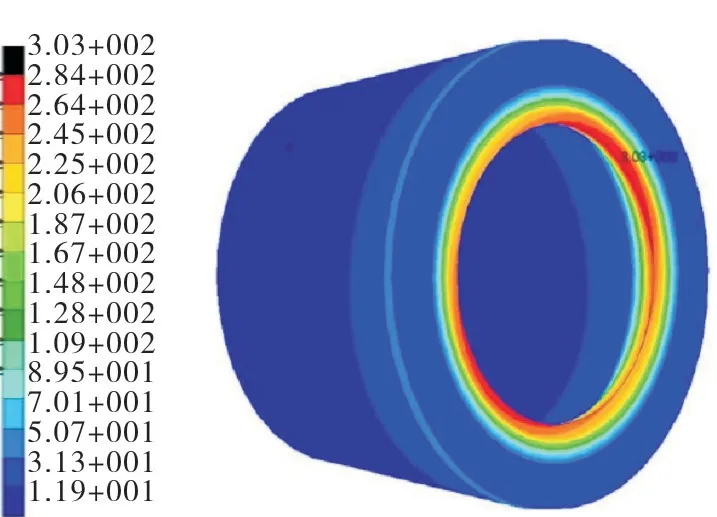

某风洞轴流压缩机是整个设备的关键部件之一,为风洞试验提供高品质循环气流。压缩机采用碳纤维叶片,叶根连接部位结构如图1所示。叶根为碳纤维波纹槽与钛合金连接件配合结构,材料为超低间隙等级的α+β相钛合金Ti-6Al-4V ELI。钛合金开环承受整个叶片的离心力,而钛合金整环限制开环的外张,二者是叶片组件的关键部件,直接关系到叶片承载的可靠性,并影响到机组服役的安全性和寿命。叶根钛合金材料在宽温域多工况条件下需要承受复杂的交变载荷。叶片组件的工作温度范围约为110K~323K,转速范围为0~946r/min。

图1 叶根连接示意图Fig.1 Blade root connection structure

1.2 应力水平

本文针对受力最恶劣的钛合金开环进行静力学分析,得到开环部件的应力分布如图2所示。在最高转速(946r/min)下的叶根钛合金开环的最大应力为303MPa。

图2 钛合金开环应力分布Fig.2 Open loop stress distribution structure of titanium

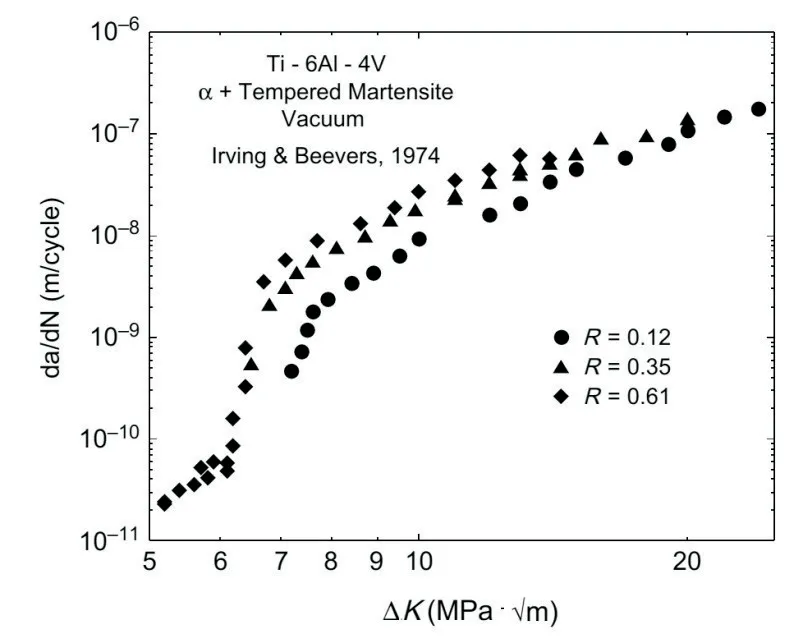

结合钛合金材料的实测力学性能数据可知(见表1),钛合金开环的静强度安全系数大于3,并且具有无限疲劳寿命。

由于表1的数据均是使用标准光滑试样测试得到,无法表征材料抵抗微小裂纹的性能。因此,有必要基于断裂力学理论,进一步评估该结构的损伤容限,为压缩机的安全稳定运行提供更为有效的支撑。

表1 钛合金材料性能数据Tab.1 Strength data of Ti-6Al-4V ELI

2 损伤容限计算

2.1 计算模型

裂纹扩展速率表征了一定尺寸的裂纹在给定应力强度条件下在材料内部的扩展情况。根据经典Paris公式[3-4]:

式中,a为裂纹特征尺寸,m;N为加载次数;C为常数;n为常数;ΔK为应力强度因子。

根据断裂力学,应力强度因子取决于裂纹几何因素和边界条件:

式中,Δσ为应力幅值,MPa。

裂纹扩展寿命计算公式为[3,5]:

式中,ac为临界裂纹断裂尺寸,m;ai为初始裂纹尺寸,m;n为Paris 公式参数;C为Paris 公式常数;Δσ为应力幅值,MPa;

临界裂纹断裂尺寸计算公式为[3-5]:

式中,K1C为断裂韧性,;σmax为最大应力,MPa。

2.2 裂纹扩展速率

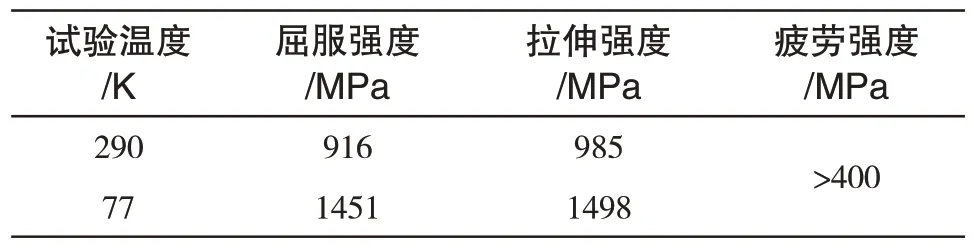

将钛合金材料的常温数据[6](见图3)以及低温数据[7](见图4),代入Paris公式拟合计算可得到相关参数,结果示于表2,其中门槛值数据和文献[7-9]基本吻合。

图3 常温下裂纹扩展速率数据[6]Fig.3 Fracture development data in room temperature[6]

图4 低温下裂纹扩展速率数据[7]Fig.4 Fracture development data in cryogenic temperature[7]

随着应力比的增加,疲劳裂纹扩展速率也相应提高[8],疲劳裂纹扩展门槛值呈下降趋势。但是考虑到实际工况条件下,压缩机的启停引起的离心力载荷应力比接近0。因此,采用低应力比(R=0.1)裂纹扩展速率数据是可取的[7]。

根据表2的计算结果可知,在低应力强度因子范围内,钛合金材料在低温下具有更低的裂纹扩展速率,反之在高应力强度因子范围内,钛合金材料在常温下具有更低的裂纹扩展速率[7,10-11]。前者是因为钛合金在低温下的裂纹闭合水平更高,而后者是因为钛合金在常温下具有更高的断裂韧性。

表2 裂纹扩展速率参数Tab.2 Fracture development ratio parameter

2.3 断裂韧性

断裂韧性是材料发生不稳定断裂时的阻抗值,表征了材料的抗脆断能力。断裂韧性与材料成分、热处理参数、试验温度等相关[12]。

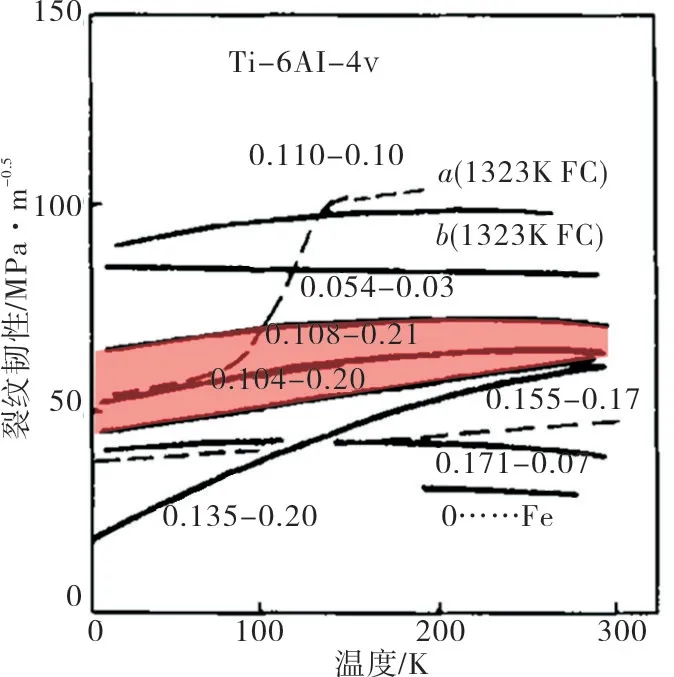

如图5所示,不同纯度钛合金断裂韧性和温度之间存在一定的关系[13]。总的来说,钛合金的断裂韧性随着温度的降低而降低,随着氧和铁含量的降低而升高。而且,氧和铁含量越低,钛合金从室温到低温4K的断裂韧性降低程度越能得到抑制。

图5 不同纯度Ti-6Al-4V合金断裂韧性和温度的关系[13]Fig.5 Relation between fracture toughness property and temperature of Ti-6Al-4V[13]

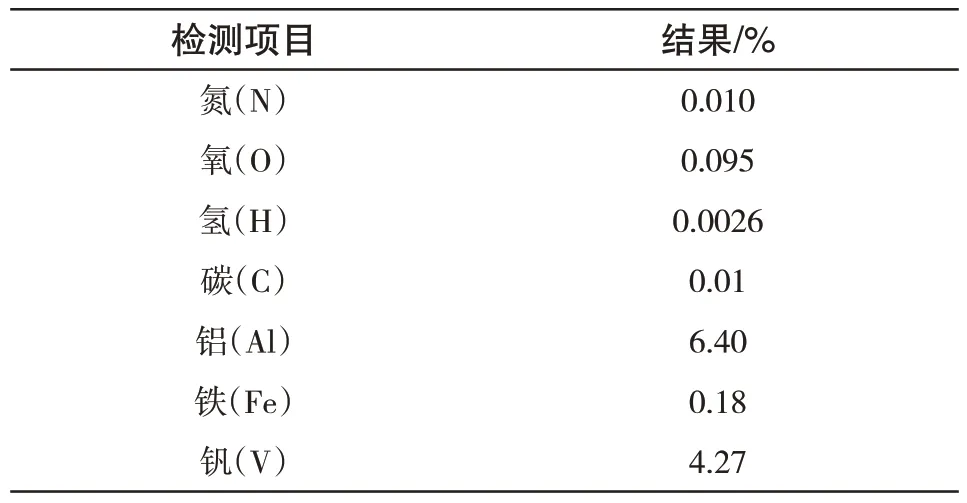

结合本项目钛合金的化学成分测试结果(见表3),其断裂韧性数据应落在图5 中的红色区域内。在图中对应温度下取断裂韧性平均值,得到常温和低温下的断裂韧性分别约为。

表3 实测钛合金化学成分数据Tab.3 Chemical composition data of Ti-6Al-4V

2.4 初始裂纹尺寸

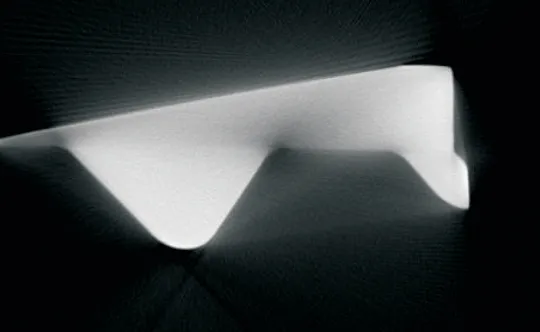

材料内部的原始裂纹尺寸决定了其扩展的初始状态。针对叶根金属连接件,利用表面渗透+超声波+相控阵+工业CT扫描等手段,进行了无损探伤检测,均未在叶根金属件表面和内部发现初始裂纹缺陷,结果见图6。

图6 钛合金开环结构CT扫描断面Fig.6 CT scanning section of titanium alloy open loop structure

鉴于相控阵探伤在标定试块时,采用了0.8mm平底孔作为检测灵敏度依据,因此保守估计钛合金材料内部存在的初始裂纹尺寸为:

ai=0.8mm

3 载荷谱

3.1 低周载荷

叶根金属连接件的低周载荷主要为离心力,离心力与转速平方成正比。压缩机在实际运行时,根据试验需求处于不断启停过程中。因此,离心力和叶根金属应力也处于不断的变化之中。压缩机的典型试验过程如图7所示。

图7 压缩机典型试验周期Fig.7 Typical experiment cycle of the compressor

在试验前,压缩机将运行温度缓慢调节至设定值,试验结束后再将温度缓慢调节至常温。在升降温过程中,叶根部分的温度分布可以认为是均匀的。因此,热应力在低周载荷中可以忽略不计。

压缩机的运行工况分布如表4所示,叶根金属连接件的低周载荷谱具有以下特点:

表4 低周载荷谱Tab.4 Low-cycle loading data of blade root

1)低温试验工况占比90%,远超常温试验工况;

2)低转速试验主要集中在低温工况,而高转速试验主要集中在常温工况。

3)在不同的工况下,压缩机运行温度和转速不同,相应的应力幅值也差异较大。

3.2 高周载荷

压缩机在运行过程中受到气流扰动、变频调速、机械振动等高频激励,这些高周载荷最终都会作用在叶片上[14]。其中,气流扰动主要影响叶片的气动弯矩,而叶片相对于轮毂的振动主要体现在挥舞方向上,这两者均不会引起离心力波动。

变频调速的目的是根据试验需求,实时精准控制压缩机转速,使之保持在一定的范围之内,这会直接导致叶根离心力波动。

根据引导风洞的运行调试经验,如图8 所示,当试验段马赫数闭环调节时,压缩机转速处于波动状态,波动范围约±5r/min,波动频率约0.5Hz。转速波动量与转速大小、马赫数、风洞尺寸、控制算法等关系密切,大风洞的转速波动量通常比引导风洞更小[15]。保守起见,假设该压缩机的转速波动量与引导风洞压缩机一致。计算得到高周载荷如表5所示。

图8 马赫数闭环调节时压缩机运行情况Fig.8 Compressor operation in Mach number closecycle adjustment

表5 高周载荷Tab.5 High-cycle loading data

4 计算结果

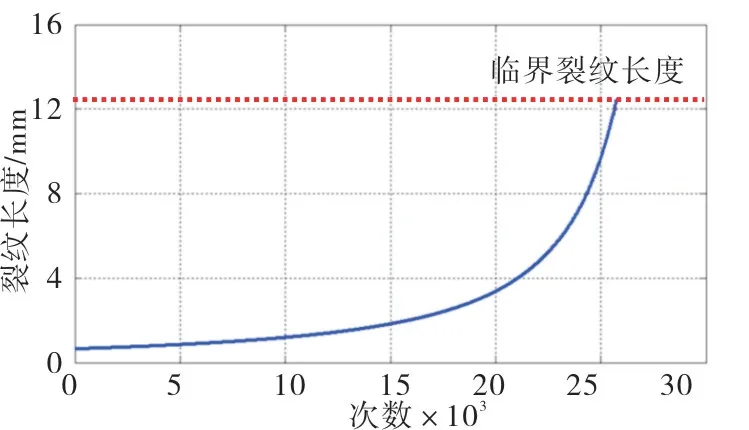

将前述的参数代入式(1)~(4),分别计算常温和低温下的叶根结构裂纹扩展寿命,结果列入表6中。从计算结果可知:

表6 裂纹扩展寿命Tab.6 Crack growth lifetime

1)常温工况下的裂纹扩展寿命远小于低温工况。这是因为常温工况下的低周应力幅值远大于低温工况,该参数对裂纹扩展寿命的影响较大。

2)常温工况下的裂纹扩展历程如图9所示,随着时间的推移,裂纹扩展明显表现出指数级增长趋势。

图9 裂纹扩展历程Fig.9 Crack growth process

3)根据高周载荷计算得到对应的应力强度因子系数可知,常温和低温工况下的高周载荷对应的应力强度因子均小于相应的裂纹扩展门槛值。因此可以认为高周载荷不会影响裂纹扩展。

4)考虑常温和低温工况交替进行时,计算得到的裂纹扩展寿命(约2.51万次)与仅考虑常温工况时非常接近。这是因为低温工况对裂纹扩展几乎没有影响。

5 结论

本文基于经典Paris公式计算不同工况裂纹的扩展情况,损伤容限的计算结果偏保守。这是因为:

1)本文采用的应力强度因子计算方法未经过修正。

2)本文采用的裂纹扩展速率拟合方法采用Paris公式,在低应力水平下实际的裂纹扩展速率小于拟合值。

3)在使用相控阵和工业CT扫描探伤时,未发现裂纹缺陷,其中相控阵分辨率为0.5mm,CT 分辨率为0.3mm。本文设定初始的裂纹尺寸为0.8mm,因此导致寿命计算结果偏保守。

本文的计算结果对于评估机组运行的安全性和运行维护具有参考意义。鉴于计算得出的最低裂纹扩展寿命为2.51万次,按照每年运行2500次计算,钛合金开环的裂纹扩展寿命约为10 年。因此,在压缩机运行维护期间,应至少遵循以下原则:

1)在压缩机大修期间,应对所有钛合金连接件进行100%无损探伤,根据发现裂纹的尺寸重新评估寿命,大修间隔时间不应大于10年。

2)严密监测压缩机启停机次数和升降速次数。保守起见,在常温下的升降速次数达到2.51万次之前需要对钛合金连接件进行探伤检查。

3)可利用非接触式测量系统监控叶片运行状态,预警叶片在展长方向的异常振动,进而避免高周载荷引起裂纹迅速扩展。