航空发动机压气机转子叶片开裂原因分析*

2022-12-21刘明坤刘国良韩振宇佟文伟吴才广

刘明坤 刘国良 韩振宇 佟文伟 吴才广

(1.中国航发沈阳发动机研究所;2.西安航空发动机有限公司技术中心)

0 引言

压气机是航空发动机结构中的关键组件之一,其主要作用是对流经的空气进行压缩,提高空气的压力,为燃气膨胀做功创造条件,改善发动机的适航经济性,提高推力[1]。压气机转子叶片由于数量多、形体单薄、转速高,以及载荷、工况复杂,使其成为使用中故障率较高的零部件之一,对发动机的安全造成严重影响[2]。转子叶片最常见的失效模式为疲劳,引起叶片疲劳失效的原因多种多样,主要包括共振、腐蚀、材质缺陷、微动损伤、叶尖碰磨等[3-5]。国内外学者对共振、微动损伤、叶尖碰磨等原因导致的失效模式研究较多[6-10],随着冶炼和制造工艺的提高,材质缺陷引起的故障模式研究报导较少。

某发动机压气机使用12h45min后分解检查发现压气机1 个转子叶片在排气边出现裂纹。裂纹穿透叶片厚度方向。叶片材料为GH4169,通过精锻成型。叶片设计和制造工艺已经过长时间的使用验证,正常情况叶片工作中受到的振动应力很小,短时间内不会出现裂纹的问题。而本次叶片裂纹出现的时间短,位置异常,因此需要研究裂纹性质和开裂原因,定位异常因素,避免类似故障的再次发生。

1 理化检验及结果

1.1 宏观形貌

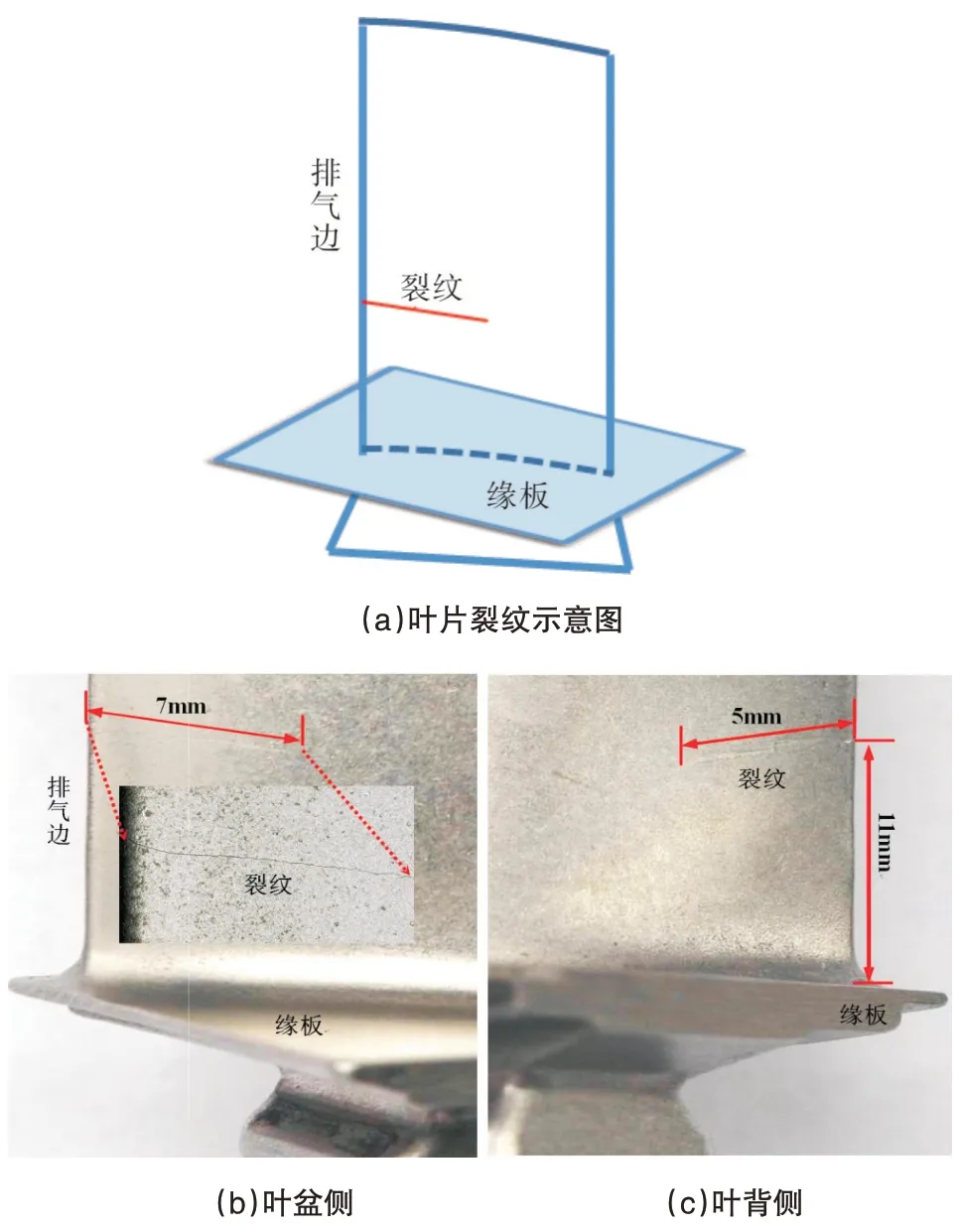

故障叶片裂纹部位宏观形貌见图1,裂纹距缘板约11mm,基本垂直于叶片排气边,沿叶身弦向由排气边向进气边扩展。裂纹在叶身厚度方向裂透,叶盆侧扩展长度约为7mm,叶背扩展侧长度约为5mm。

图1 裂纹部位宏观形貌Fig.1 Macroscopic appearance of crack location

1.2 断口形貌

断口宏观形貌见图2,断面呈V型,分为三部分,中心区、叶背侧区、叶盆侧区(见图2),中心区面积较大,叶盆和叶背侧区域面积较小。

图2 断口低倍形貌Fig.2 Low morphologies of fracture

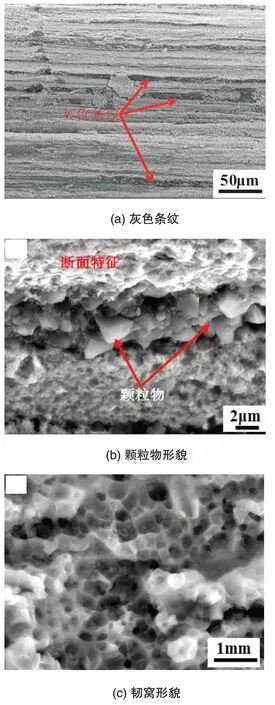

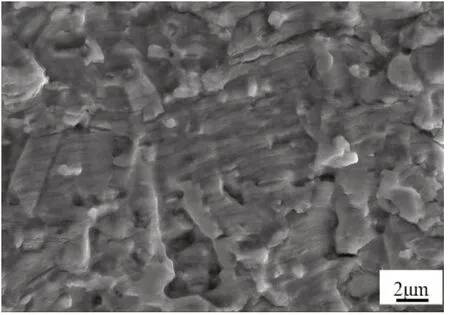

断口中心区存在多条沿叶片弦向的灰色条纹,呈木纹状特征,如图3(a)所示。灰色条纹内为颗粒物形貌,如图3(b),灰色条纹间为断面特征,可见韧窝形貌,3(c)所示。叶背侧和叶盆侧断口均为疲劳(见图4),裂纹起源于中心木纹状区域,呈多源特征,扩展区可见疲劳条带形貌(见图5)。

图3 断口中心区微观形貌Fig.3 Microscopic morphology of fracture center

图4 叶盆侧和叶背侧断口微观形貌Fig.4 Micro morphology of fracture surface on basin side and back side of blade

图5 断口扩展区疲劳条带Fig.5 Fatigue striations of extension region

1.3 显微组织

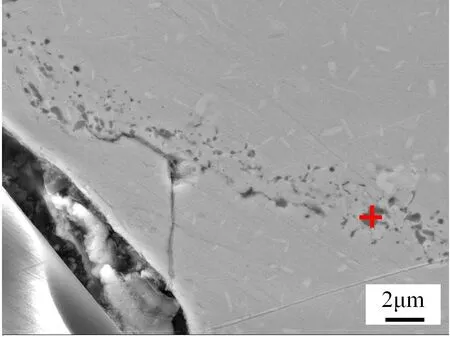

垂直断口取截面试样进行组织观察,中心木纹状区域约占整个断口截面的55%,叶盆侧和叶背侧疲劳区面积相当,如图6 中标注所示。扫描电镜下观察,断口附近裂纹部位存在呈带状分布的黑色颗粒物,裂纹沿带状颗粒物扩展(见图7)。表明带状颗粒物部位强度偏弱,易于裂纹的萌生和扩展。

图6 断口截面低倍形貌Fig.6 Low morphology of fracture cross section

图7 黑色颗粒物形貌Fig.7 Morphology of black particulates

1.4 成分分析

对断口灰色条纹内颗粒物和显微组织中的颗粒物分别进行能谱分析,结果见表1。颗粒物成分相近,含有大量的O元素,同时Al,Ti元素明显偏高,黑色颗粒物应为Al,Ti元素的氧化物。

表1 颗粒物化学成分(质量分数)Tab.1 Chemical composition of particles(mass fraction)

1.5 锻造模拟试验

黑色颗粒物产生有两方面的可能,一是原材料中所携带,二是锻造工艺中引入。锻造中最可能引入外物的为折叠缺陷,因此为了确定叶片中黑色颗粒物是否为折叠缺陷引入,人为制造出折叠缺陷,并对其进行分析。将折叠打开,断面平坦,无明显断裂特征,表面氧化严重,润滑剂附着在断口表面(图9中所示)。折叠起始于表面,开口较大,与表面呈一定的角度,腐蚀后观察,折叠两侧组织不匹配,晶粒差异大(图10 所示)。这些特征均与故障叶片裂纹形貌及断口特征不同。

图9 折叠断口形貌Fig.9 Morphology of folding fracture

图10 折叠金相组织Fig.10 Metallographic structure of folding defects

1.6 锻造和原材料工艺复查

采用DEFORM 软件,从棒料到叶片的锻造过程进行了全流程模拟仿真[11],模拟效果见图11,各阶段变形区域稳态流动,未出现开裂、折叠等锻造缺陷,飞边分布均匀,锻件充填良好。根据裂纹在叶片出现的位置,对模拟结果进行了点追踪分析,确定缺陷在原材料状态时位于棒料R/2位置附近。

图11 锻造工艺过程模拟效果图Fig.11 Simulation effect diagram of forging process

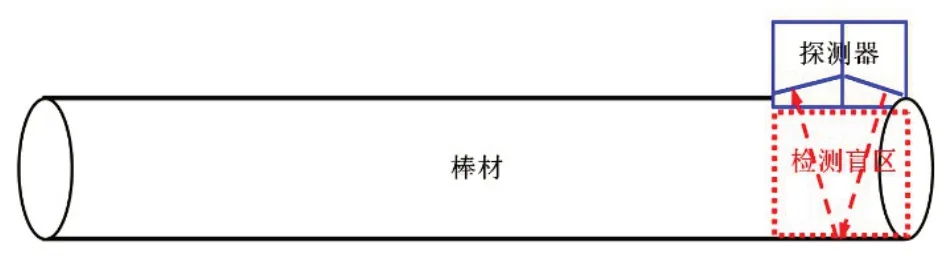

原材料制备工艺复查:原料准备→配料→真空感应炉熔炼→浇注Φ430mm 电极→电极车光→化学分析→真空自耗炉重熔→铸锭剥皮→铸锭均匀化处理→锻造开坯(Φ170mm)→坯料表面磨光→超声波检查→坯料均匀化处理→轧机开坯(45方)→坯料清理表面→轧机成材(Φ24mm)→棒材表面磨光至Φ22mm→超声波检查→高、低倍和力学性能检查→光谱检查→外观和标识检查→包装入库。复查原始工艺记录发现锻造开坯(Φ170mm)后,超声波检查料头和料尾杂波超标,切除料头后未进行复探,直接扎制存在头尾缺陷未切净的风险。Φ22mm 棒材探伤时,由于采用的是双晶探头接触法探伤,两晶片并行排列间距约29mm。因此,由于探头晶片结构的限制,棒材端头存在长度约20mm的超声波检测盲区(如图12所示),原有缺陷可能被漏检。

图12 超声检测时棒材端头检测盲区示意图Fig.12 Schematic diagram of steel bar ends dead zone during ultrasonic testing

2 分析与讨论

检查与分析结果表明,高压压气机转子叶片开裂性质为疲劳。疲劳起源于内部缺陷,由内部向叶盆、叶背表面扩展。内部缺陷整体形貌呈木纹状[12-14],由多条沿弦向的灰色条纹组成,灰色条纹中含有大量黑色颗粒物,条纹间为撕裂断面特征。木纹状缺陷区域位于叶片内部,在叶片表面未见明显的开口,属于内部缺陷。由锻造工艺反向仿真分析可知,缺陷位于棒材径向R/2位置附近,进一步说明缺陷为一种内部缺陷。

高压压气机转子叶片锻造的主要变形工序为挤杆→镦头→预锻→终锻,为精密锻造工艺。从工艺流程来看,易形成叶身缺陷的工序应为挤杆、预锻、终锻。挤杆过程可能形成锻造折叠缺陷,该类缺陷在叶片表面有明显开口,断面较平,无明显断口特征;组织上,折叠两侧组织不匹配,晶粒差异大[15]。而本文中的缺陷为内部缺陷,在叶片叶身表面未开口,断面呈木纹状,灰色条纹夹在断面之间,断面形貌呈韧窝特征,断口附近晶粒均匀,组织正常。由以上比较分析可知,裂纹件断口内部缺陷与锻造折叠明显不同,排除锻造折叠的可能性。预锻和终锻阶段可能形成锻造裂纹,裂纹应从外表面向内部开裂,表现为叶片表面裂纹尺寸宽,内部裂纹尺寸窄,与故障叶片木纹状形态不相符,排除锻造裂纹的可能性。综上,叶片内部缺陷可能来源于原材料冶炼阶段。

内部缺陷灰色条纹中存在O,Al,Ti 元素含量相对较高的氧化物颗粒,所含元素均为GH4169合金本身含有的合金元素如Al,Ti。复查原材料冶炼工艺可知,原材料采用的双真空冶炼,冶炼过程不会引入炉渣,因此排除氧化夹渣[16]的可能性。GH4169合金在真空感应炉熔炼过程有意添加铝和钛元素,由于精炼后期金属熔池仍残余约20ppm 氧含量,因此不可避免会与铝、钛等易氧化元素发生反应生成氧化物。在正常熔炼阶段,当工艺参数稳定时,金属熔池的液体流动方向是由中心底部上升,然后沿液面径向360°流向熔池边缘[17]。但在起弧阶段或充填阶段,由于工艺定参数的调整和变化,会产生洛伦兹力,导致金属熔池液体流向与正常熔炼过程相反,由熔池边缘沿液面径向聚集到中心,并流向熔池中心底部,然后沿熔池弧形底线平行迁移。这种情况下,熔池液面上漂浮的夹杂物可能被卷入熔池中心底部,来不及迁移到边缘就凝固在铸锭中。且在超声波检测时,棒材端部存在杂波,切除料头后未进行复探,存在切除不净的风险。在扎制和叶片锻造过程中,氧化物夹杂变形碎化,形成条带状分布的氧化物夹杂。氧化物夹杂形成的带状区域破坏了基体合金的连续性,而且塑性偏低[18],而GH4169 合金塑性较好,在变形和受力的情况下氧化物夹杂区域极易发生开裂,形成裂纹源。同时,高压压气机转子叶片尾缘厚度较薄,由于缺陷的存在使叶片的有效承载面积降低较大,等效静应力水平大幅度提高,导致缺陷位置首先萌生裂纹,在弯曲振动应力作用下向叶片表面扩展。

3 结论

1)故障高压压气机转子叶片裂纹性质为疲劳,疲劳起源于内部缺陷,由内部缺陷扩展至叶盆、叶背表面。

2)内部缺陷的存在严重降低了叶片的塑性和强度,减小了叶片有效承载面积,导致叶片在离心应力和弯曲应力作用下开裂;内部缺陷性质为冶炼过程中原材料端头切除不净而残留的氧化物夹杂。

3)建议加强棒材头尾切除及探伤复测工艺过程的控制,增加切除探伤盲区要求;用水浸探伤代替接触法探伤,消除探伤盲区。