某型减速机构打滑故障分析与排除

2022-12-21张珊姚军军胡愈刚空装驻汉中地区军事代表室

■ 张珊 姚军军 胡愈刚/空装驻汉中地区军事代表室

1 故障现象

某型飞机着陆收放襟缝翼时出现“襟翼不对称”故障,故障表现为扭力管有输入角度,襟翼位置传感器减速机构不能按比例将扭力管输入角度转换并传递至角度传感器。飞机着陆后,经地面检查,襟翼位置传感器连接完好,在排除传动线系断开、机械传动杆系失效可能后,更换襟翼位置传感器,故障消失。襟翼位置传感器由减速机构与角度传感器两大部分组成,将减速机构随襟翼位置传感器返厂排故,经性能复试初步判定为减速机构故障。

2 组成与原理

襟翼位置传感器减速机构由输入花键、连接套、法兰、中心轮、行星轮、柔轮、凸轮轴、输出刚轮、输出齿轮等零组件和挡圈、螺钉、深沟球轴承等标准件组成,产品结构如图1 所示。

图1 襟翼位置传感器减速机构的结构组成

襟翼位置传感器减速机构内部为机械结构,采用了行星传动、谐波齿轮传动与消隙齿轮传动相结合的传动方式,行星齿轮传动的主要作用为减速,谐波齿轮传动和消隙齿轮传动在起减速作用的同时,确保减速机构的传动精度。三种传动方式组合后,将扭力管旋转角度按比例精确传递至角度传感器;各传动之间均采用过盈配合的连接方式来传递运动与扭矩。工作原理是:输入花键与飞机扭力管连接,扭力管将旋转角度通过连接套传递至中心轮(输入花键与连接套、中心轮与连接套均为过盈连接),中心轮通过行星轮、内齿圈将运动传递至行星架,行星架与凸轮轴过盈连接,凸轮轴作为谐波部分的输入端将运动传递至输出刚轮,输出齿轮与输出刚轮过盈连接,并与两个消隙齿轮啮合,最终将扭力管旋转角度成比例传递至角度传感器。

3 原因分析

通过分析减速机构结构与工作原理,故障件无法将输入角度转换并传递至角度传感器,说明其内部出现了传动失效或连接失效,可能原因如下:

1)齿部损坏或有多余物,使啮合部位出现卡滞、卡死等故障,导致齿轮传动失效;

2)过盈连接尺寸不能满足要求,在非正常情况下配合面发生打滑,导致过盈连接失效。

4 故障排查与定位

4.1 多余物检查及零件外观确认

在中心轮、连接套、内齿圈、凸轮轴、柔轮等所有零部件、标准件表面未发现多余物;检查油脂也未发现多余物;在放大镜下检查中心轮、行星轮、内齿圈、固定刚轮、柔轮、输出刚轮、输出齿轮、消隙齿轮齿部,未发现齿部损伤、断裂与非正常磨损。因此,排除齿轮传动失效导致减速机构故障的可能性。

检查各零组件外观情况,发现连接套端面存在明显摩擦与挤压痕迹,表面镀锌层脱落(见图2),同时安装在连接套上的轴用挡圈端面存在挤压痕迹(见图3),安装在法兰上的孔用挡圈出现塑性变形(见图4)。这表明故障减速机构连接套端面受到了一定的外力,在外力作用下,用于连接套、轴承轴向限位的挡圈发生了挤压与变形。

图2 连接套

图3 轴用挡圈

图4 孔用挡圈

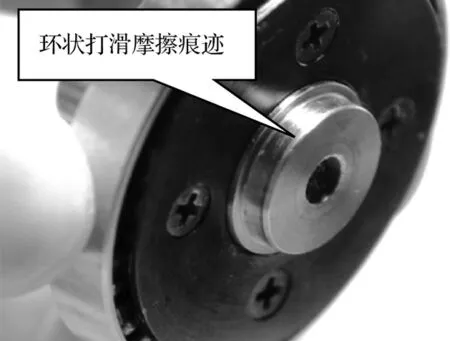

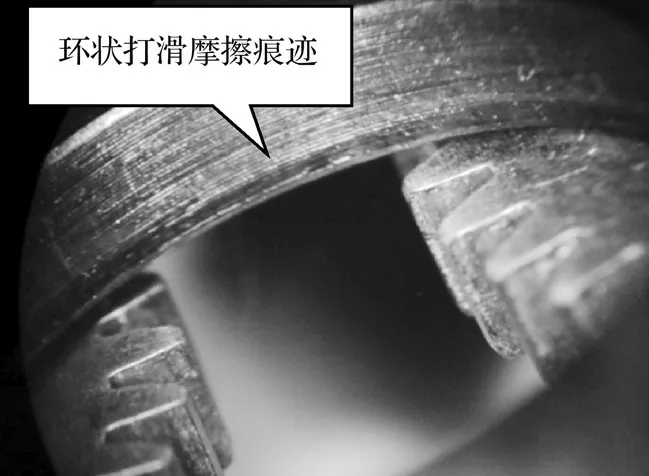

4.2 零件尺寸检查

复核所有零件尺寸,发现除凸轮轴与行星架外,其余过盈连接孔、轴尺寸均符合图纸要求。凸轮轴外圆尺寸满足图纸要求,而行星架孔尺寸为φ13.023 ~φ13.026mm,不符合图纸要求的尺寸φ13。凸轮轴与行星架过盈连接的过盈量为-0.002 ~0.003mm,图纸要求过盈量为0.009 ~0.030mm,过盈量不满足图纸要求。观察零件外观,凸轮轴与行星架过盈连接外圆、孔均存在轻微的环状打滑摩擦痕迹,表明凸轮轴与行星架过盈连接出现了打滑现象(见图5、图6)。

图5 凸轮轴

图6 行星架

4.3 故障定位

据此分析,该故障产生的原因为:行星架与凸轮轴配合处过盈量较小,不满足设计要求(设计要求过盈量为0.009 ~0.030mm,故障件实际过盈量为-0.002 ~0.003mm),使打滑力矩变小。在公差积累下,扭力管接触并挤压减速机构连接套,使其内部中心轮与凸轮轴端面摩擦,行星架与凸轮轴配合面连接处打滑,减速机构传动失效。

5 改进与预防措施

过盈连接是利用孔、轴零件间的过盈配合来实现连接的一种连接方式,在机械结构中广泛应用。减速机构在实际工作时主要是传递运动,各连接处实际承受扭矩较小可忽略不计,但过盈连接强度受配合面尺寸影响较大,可靠性需进一步提升。因此,在加强制造质量过程控制的同时,为提高过盈连接强度与可靠性、避免襟翼位置传感器减速机构输入端受到直接外力,制订了以下修复措施。

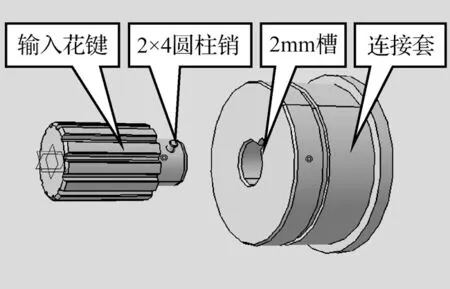

5.1 改进措施

减速机构各过盈连接处在原过盈配合基础上,增加径向圆柱销。以输入花键与连接套过盈连接为例(见图7),在输入花键过盈配合外圆处增加圆柱销安装孔,连接套端面增加2mm 宽的槽,装配时先将圆柱销压入输入花键,输入花键压入连接套后,圆柱销将位于连接套槽内。在非正常情况下,过盈配合失效后,圆柱销仍能保证该连接处正常工作;即使圆柱销被剪断,因输入花键台阶端面阻挡,圆柱销也无法脱离连接套槽。该措施能够有效避免因圆柱销脱落形成多余物的隐患,在提升过盈连接可靠性的同时,保证了产品安全性。

图7 过盈连接处加强结构

5.2 预防措施

为避免襟翼位置传感器减速机构输入端受到直接外力,对连接套进行结构更改。在连接套端面增加φ24、深1mm 的沉孔(见图8),避免襟翼位置传感器装机后扭力管花键套端面与连接套端面发生接触、挤压。

图8 连接套更改

6 结论

该型减速机构将飞机扭力管旋转角度转换至传感器,若内部发生打滑,将直接影响飞行质量。通过采取上述措施,减速机构各过盈连接处的可靠性得到有效提升,消除了产品过盈连接在非正常情况下的打滑隐患。对已交付产品全部召回落实改进预防措施,并举一反三推广至结构形式相似的其他型号减速机构,能有效避免同类打滑问题再次发生。本文提出的故障分析和排除方法对今后过盈连接的设计、应用等具有借鉴意义。