光学传感器辅助氧气消耗法评估灰口铁的腐蚀状态

2022-12-19许梦颖王克青

许梦颖,王克青,张 然

(中国国家博物馆,北京 100006)

腐蚀是危害金属文物安全的主要因素之一[1],常见金属文物中,铁质文物最易发生腐蚀。不同于常用作祭祀和礼器的青铜质文物,铁质文物多集中于兵器、工具、农具和车马器等实用器[2],铸造工艺的缺陷和日常使用中的磨损都增大了铁质文物的腐蚀风险。此外,金属冶炼过程中引入的大量碳元素使得铁质文物内部形成大量原电池结构,更有利于电化学腐蚀的发生[3]。对铁质文物的腐蚀状态进行实时评估和日常监测可以为延长文物寿命和保护文物安全提供技术支撑。

光学传感器辅助氧气消耗法是一种新型的用于评估试样耗氧速率的方法,可以实时反映密闭体系内的氧气浓度变化,监控金属的腐蚀过程。氧气浓度随时间的变化曲线直接反映体系中金属试样的氧气消耗情况。当曲线斜率突然激增说明试样处于不稳定状态,可能发生氧化腐蚀。光学传感器辅助氧气消耗法是利用氧气的荧光猝灭效应,建立氧气浓度与荧光寿命之间的联系,通过监测附着于传感位点的铑配合物的荧光发射寿命,计算密封体系内的实时氧气浓度。光学传感器辅助氧气消耗法已被学者多次应用于金属保存状态及腐蚀速率的研究,MATTHIESEN等[4]应用氧气消耗法对腐蚀前后的铁和铜质试样的腐蚀状态进行了评估,并依据试样的平均氧气消耗速率定量评价试样的腐蚀等级。MATTHIESEN[5]以氧气消耗速率评估不同保存环境中的金属和有机材料。此外,研究者们也将这种便捷的氧气浓度测量方法应用于金属文物的预防性保护评估、考古文物样本的稳定性筛查、加速腐蚀试验分析检测等[6]。这几项研究都有一个共同点,即需要调节测试环境的湿度,对比不同湿度下文物试样的氧气消耗情况。

湿度对于文物试样的腐蚀影响巨大,通常建议将铁质文物保存于相对湿度低于30%的环境中,但对于大多数馆藏环境,由于需要兼顾不同材质的文物,环境湿度会有所提升。通过大量数据研究对比,将相对湿度控制在50%,可以限制铁质文物的腐蚀[7],而当相对湿度提升至60%以上,铁质文物的腐蚀速率显著增加,尤其当湿度为70%~80%时,其物理完整性和遗产价值将遭受损失[7]。每一个考古文物都是独一无二的,其基体成分中不仅包含当时代的金属材料,还有埋藏过程中环境渗透其中的氯、硫酸盐等离子。这些影响因素都会对湿度的影响造成干扰,因文物不具备均一性,无法单独考虑湿度对其腐蚀速率的影响,且因为考古试样本就存在不同程度的锈蚀,在不同湿度下进一步腐蚀后,对试样腐蚀劣化的发展程度难以做到准确判断。

本工作选用与部分古代铁器具有相同铸造工艺的灰口铁,研究不同湿度下铁质金属的腐蚀速率、腐蚀产物以及腐蚀程度。因试样具有相同的初始状态,更有利于清晰界定腐蚀状态,为更好地推广光学传感器辅助氧气消耗法应用于文物保护领域提供数据支持。

1 试验

1.1 试样及试剂

试验选用市售Z30灰口铸铁试片,尺寸为50 mm×25 mm×3 mm或50 mm×25 mm×5 mm,化学成分见表1。丙酮、无水乙醇等化学试剂均购买于国药集团化学试剂有限公司。调湿材料通过双向可逆的吸湿和放湿过程实现环境湿度的调控。研究30%、40%、50%、60%、70%和80%相对湿度条件下,铸铁试片的腐蚀情况。

表1 Z30灰口铸铁的化学成分

1.2 仪器设备

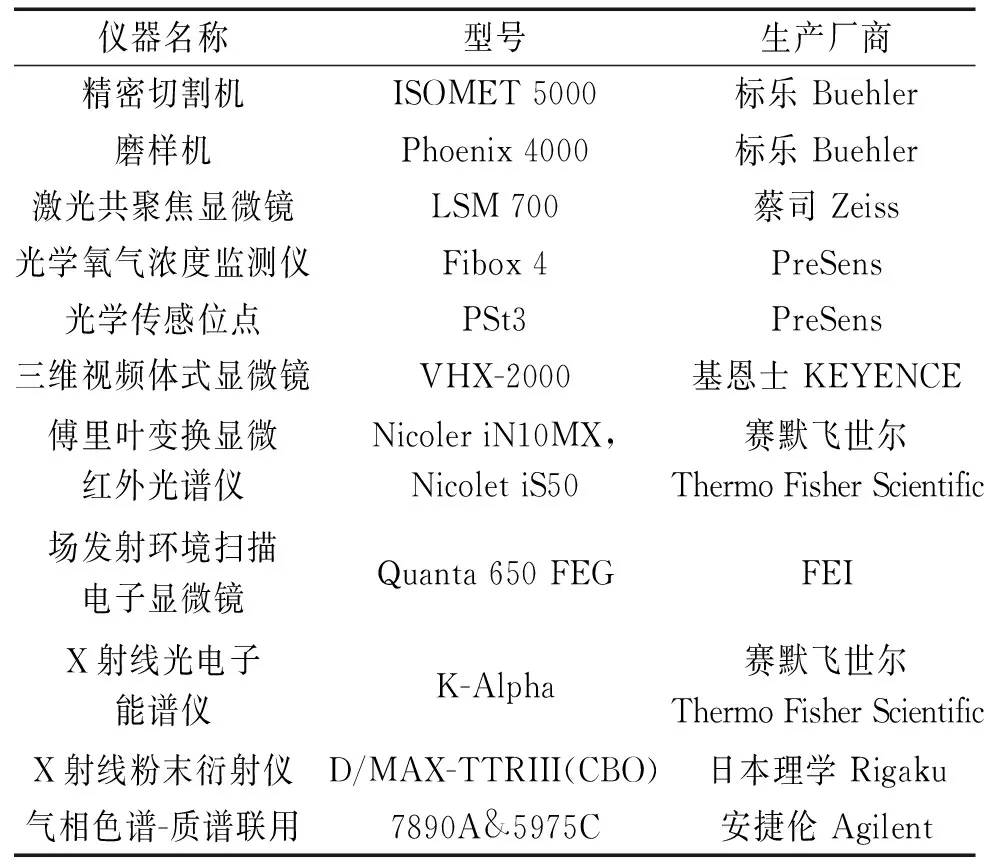

通过光学传感器辅助的氧气浓度监测设备对试验过程中试样的氧气消耗情况进行监测。对腐蚀后的试样进行红外光谱分析、扫描电子显微镜观察、X射线光电子能谱分析、X射线衍射等以分析试样的锈蚀产物。试验所用仪器信息总汇于表2。

表2 试验仪器

1.3 试验方法

1.3.1 试样的表征

以丙酮和无水乙醇浸泡灰口铸铁样片,并经过超声清洗后,彻底除去试样表面的防锈油等保护材料。经过切割、镶嵌和抛磨后对试样进行微观组织观察。

1.3.2 氧气消耗试验过程的监测

(1)灰口铸铁样片耗氧量的测试

采用调湿材料将相对湿度控制为30%、40%、50%、60%、70%、80%,裁取统一尺寸的EscalTM包装膜(15 cm×10 cm),其内放入调湿材料、试样、及氧浓度传感点,热封两端后,以氧气浓度监测仪对密封体系中的氧气浓度进行监测。待体系内氧气浓度达到预期要求后,停止监测。

(2)环境辅助材料(空白)耗氧量的测试

采用调湿材料将相对湿度控制为30%、40%、50%、60%、70%、80%,裁取统一尺寸的EscalTM包装膜(15 cm×10 cm),其内放入调湿材料、光学传感点,热封两端后,以氧气浓度监测仪对密封体系中的氧气浓度进行监测。

(3)氧气消耗速率的计算

待监测结束后,向密封体系内注入已知氧气浓度的确定体积气体,通过式(1)和(2)得到监测初始时密封体系内的气体总体积。

(1)

(2)

式中:VBE代表气体体积(cm3);VAD代表注入气体的体积(cm3);VINIT代表氧气浓度监测初始状态时密封体系内气体体积(cm3);CBE代表注入气体前密封体系内气体的氧气体积分数(%);CAD代表注入气体的氧气气体体积分数(%);CAF代表注入气体的密封体系内气体中的氧气体积分数(%);CINTI代表监测初始状态时密封体系内气体中的氧气体积分数(%);0.21代表大气中氧气的比例份数;0.79代表大气中其他组分气体的比例份数。

待确定监测体系的初始体积后,结合监测所得氧气浓度随时间变化曲线的斜率,即可通过式(3)计算得到测试对象单位时间内的氧气消耗速率(mg/d)。

(3)

式中:K是空气中的氧气浓度常数(mg/cm3);dC/dt是氧气消耗曲线的斜率(%/d)。

1.3.3 耗氧测试后样品表征

氧气消耗监测试验结束后,观察对比试样表面,选定特征区域对试样进行傅里叶变换显微红外光谱、X射线衍射及X射线光电子能谱的表征,确定腐蚀产物的成分和结构。采用扫描电子显微镜观察腐蚀表面及截面,判断腐蚀产物分布情况。

2 结果与讨论

2.1 试样的显微组织

由图1可见:灰口铸铁中有明显的石墨片状形貌,为A型石墨,呈弯曲片状,分布均匀,无方向性。石墨片周围填充物由间距不同的珠光体组成,一些白色未被侵蚀的区域是三元共晶体,即斯氏体[8]。显微组织观察结果表明,所选试样的显微组织与部分古代灰口铁器相吻合[9],可以模拟古代灰口铁器。

(a) 显微组织 (b) 图1(a)方框中的局部放大图

2.2 氧气消耗量的测量结果

由图2(a)可见:随着相对湿度的增加,环境中的氧气浓度明显下降,尤其在80%相对湿度条件下,密封体系中的氧气浓度大幅下降。调湿材料自身也可能发生氧气消耗,由图2(b)可见:调湿材料的氧气消耗量因相对湿度的不同略有差异,其氧气耗氧速率为4~11 μg/d,且当相对湿度为40%时,调湿材料的耗氧速率最高。

(a) 含试样环境

由表3可见:湿度对于试样耗氧速率的影响巨大,当相对湿度为30%~40%时,试样的耗氧速率处于较低水平,试样组与空白组的耗氧速率没有显著差异,两组密封体系中的氧气消耗主要来源于调湿材料的氧化。当相对湿度为50%~60%时,试样组的耗氧速率较空白组有所提升,两者差值约为4.5 μg/d,即在此相对湿度下,铸铁试样的耗氧速率为4.5 μg/d,说明金属在该湿度条件下发生腐蚀,但腐蚀速率较低。当密封体系的相对湿度高于60%时,试样的氧气消耗速率明显增加,腐蚀加剧。由表3还可见:试样的耗氧速率随相对湿度的增加而增加,几乎呈指数增长,调湿材料的耗氧速率则只与调湿材料本身的材质有关,与所处环境湿度无明显相关性。

表3 在含试样和空白密封体系中,不同相对湿度测量条件下的氧气消耗试验结果

2.3 腐蚀产物的表征

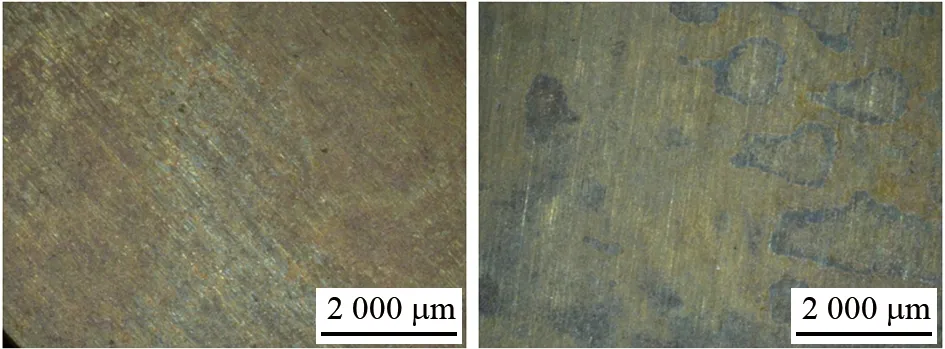

采用显微镜观察不同湿度下,氧气消耗监测试验后的试样表面形貌,发现所有试样的表面均存在两种锈蚀状态,一种为红棕色锈蚀,一种为花纹状的锈蚀,见图3。通过不同的方法分别表征这两种锈蚀产物。

(a) 红棕色锈蚀 (b) 花纹状锈蚀

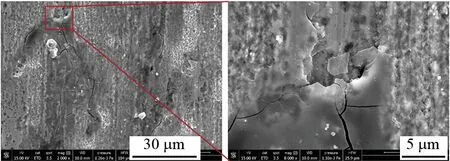

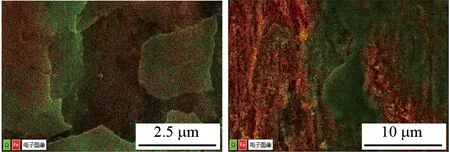

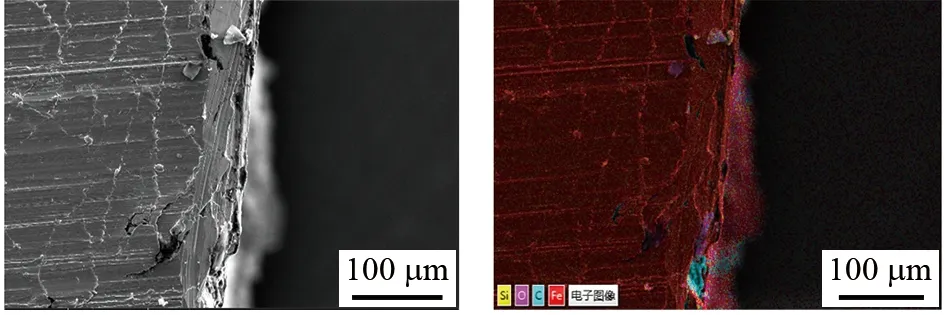

由图4可见:红棕色锈蚀呈片状黏附于基体表面,锈蚀片层表面存在裂隙,应是生长过程中产生的。从片层断口处可见锈蚀产物也是层状堆积而成的,存在由内到外的生长过程。经过EDS表征,在断口处O元素主要集中在锈层位置,而Fe元素更多集中于锈层下的基体表面。花纹状锈蚀区域的微观结构与红棕色区域差异明显,虽然也存在片层状锈蚀,但基体表面分布着大量直径约700 nm,厚度约200 nm的颗粒,该区域基体有明显的刻蚀痕迹,这可能也是花纹图案产生的原因。由图5可见:花纹状锈蚀区域的Fe元素主要集中于基体表面及腐蚀产生的裂缝中,而O元素几乎均分布于锈蚀片层表面。这种片状锈蚀应分布于花纹区域的边缘,图3(b)显示在花纹周边也存在少量棕红色锈蚀。

(a) 红棕色锈蚀 (b) 图4(a)方框处放大图

由图5可见:不同区域锈蚀产物的形貌和元素组成有很大差别,说明试样在不同相对湿度条件下腐蚀后,存在多种锈蚀产物,且分布不均。为了判断金属试样的锈蚀是仅存在于表面,还是侵入到基体内部,对试样截面进行扫描电镜和能谱分析。由图6可见:截面边缘有多层结构,结合元素分布图谱,C、O等元素更多集中于截面的边缘区域,即腐蚀层区域,而截面中心区域几乎都为Fe元素,这说明腐蚀并没有侵入到基体内部,仅存在于表面。结合元素分布和扫描电镜的结果,氧化层厚度约为1 μm(以红棕色锈蚀区域计算)。

(a) 红棕色锈蚀 (b) 花纹状锈蚀

(a) SEM形貌 (b) 元素分布

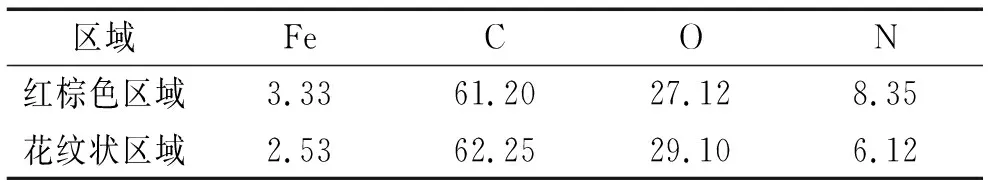

由表4可见:红棕色锈蚀区域由于表面存在大量层状锈蚀物,原素在此区域的含量高于花纹状区域,由于锈蚀反应对基体造成刻蚀作用,Fe元素的含量较高,截面区域受到非样品区域的干扰,C原子含量过高,不具有参考意义。

表4 试样表面及截面的元素含量分析结果(原子分数)

SEM和元素分析结果表明,经过氧气消耗测试后,试样表面至少存在两种锈蚀产物集中区,其锈蚀产生的方式、发生的过程、产物的结构有明显区别,分别对这两个锈蚀区域的物质结构进行分析表征。

由图7可见:红棕色锈蚀区域的红外光谱曲线在2 923 cm-1和2 854 cm-1处的峰为有机酸结构中的C-H伸缩振动峰,而1 600 cm-1处的峰则是典型的羰基伸缩振动峰,说明该区域主要为有机酸锈蚀产物,而花纹状区域的有机酸锈蚀含量较低。受限于显微红外光谱的扫描范围(675~4 000 cm-1),分析两个锈蚀区域中FeOOH的OH特征吸收峰。其中γ-FeOOH的OH特征振动峰位于1 024 cm-1和750 cm-1;α-FeOOH的OH特征峰位于887 cm-1和800 cm-1处[10]。综合红外光谱结果可以证明两种锈蚀区域中均包含α相和γ相的FeOOH。红棕色区域大量有机酸锈蚀产物的微观表现为片层状锈蚀,这是造成两个锈蚀区域形貌不同的原因。

(a) 红外光图谱

由XRD图谱可见:花纹状区域的谱图在2θ为44.08°处有明显衍射峰,说明其中存在铁素体[11]。由于锈蚀产物生长并紧贴于基体表面,结晶性欠佳,故氧化产物的衍射峰强度不高。在花纹状区域的衍射谱图中位于2θ为33.2°和54.2°的衍射峰归属于α-Fe2O3的(104)和(116)晶面,2θ为57.3°和69.3°的衍射峰归属于γ-Fe2O3的(511)和(116)晶面,2θ为35.9°的衍射峰归属于FeO;在红棕色区域的衍射谱图中位于2θ为49.6°的衍射峰归属于α-Fe2O3的(204)晶面,2θ为30.3°、62.9°和69.3°的衍射峰归属于γ-Fe2O3的(220)、(440)和(116)晶面,2θ为35.9°的衍射峰归属于FeO,说明两个腐蚀区域的无机锈蚀产物在种类上没有明显差别。有机酸腐蚀产物难以从衍射谱图中有效识别。

两种锈蚀区域都含有α和γ相的羟基氧化铁(FeOOH)、α和γ相的Fe2O3和FeO。红棕色锈蚀区域含有大量有机酸锈蚀产物,而花纹状区域表面存在因刻蚀产生的铁素体结构。

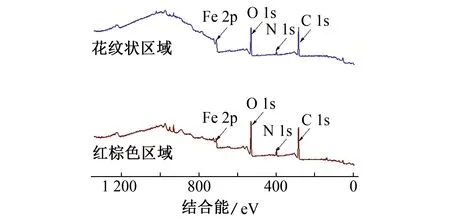

以X射线光电子能谱表征腐蚀面表层的化学成分和成键情况,两个锈蚀区域的XPS图像(图8a)均反映出C 1s、O 1s和Fe 2p的特征峰。锈蚀区域表层元素含量见表5,对比各元素的原子百分数,也可发现花纹状区域由于刻蚀导致部分基体外露,Fe元素含量更高;另一方面,在红棕色锈蚀区域含有更大量的有机酸腐蚀产物,其C、O的原子比例显著高于Fe。在C 1s谱中位于288 eV的峰归属为有机酸盐中的羧基(COO-)单元,285.3 eV为C-H单元,284.5 eV为C-C单元,这两部分主要来自于有机酸腐蚀产物。从C 1s谱图不同结构单元的积分面积对比亦可证明红棕色锈蚀区有更高含量的有机酸锈蚀产物,这与红外光谱和XRD结果吻合。在花纹状区域的XPS谱图曲线中,位于283.7 eV的峰归属为Fe3C结构,说明花纹状锈蚀区有渗碳体存在,是基体刻蚀的结果。以O 1s谱图对氧化产物进行区分,529.5 eV的峰归属为O2-单元,530.5 eV的峰归属为OH-单元,531.5 eV的峰归属为羧酸基团中的O2-,535.4 eV的峰则是环境吸附造成的影响。从O 1s谱中分析得到的结构单元反映了不同的氧化产物,包括有机酸腐蚀产物(COO-)、氢氧化物或羟基氧化物(OH-和O2-)以及氧化物(O2-)。从O 1s谱图中可以看出两种锈蚀区域除有机酸腐蚀产物的含量差异巨大外,氧化腐蚀产物各组分占比也有很大区别,故在宏观和微观表象上有了不同的形貌特点。此外,由于红棕色锈蚀区域存在大量片层状锈蚀,结构相对疏松,环境吸附峰的面积也相对更大。对比两种腐蚀区域的Fe 2p谱图,在花纹状区域对应的曲线中额外存在位于707 eV归属为Fe单质的2p3/2的特征峰[12]和位于708 eV归属为Fe2+2p3/2的特征峰[13]。说明花纹区域锈蚀刻蚀引起了铁质基体暴露,结果与SEM形貌和XRD结果吻合。结合能位于711 eV左右的峰归属为Fe3+的2p3/2单元,对不同晶相腐蚀产物进一步拆分,710.2 eV归属为α-Fe2O3和α-FeOOH,711.2 eV归属为γ-Fe2O3和γ-FeOOH[11,14-22]。位于718.5 eV的特征峰为Fe3+的2p3/2单元的伴峰,而位于724.3 eV的峰归属为Fe3+的2p1/2单元。这些特征峰的出现说明两种晶相的Fe(III)氧化物和羟基氧化物均存在与两个腐蚀区域,佐证了红外光谱和XRD的结果。对比两种晶相Fe3+腐蚀产物特征峰的积分面积,估算两种晶相腐蚀产物的比例分配,在红棕色锈蚀区γ相的腐蚀产物所占比例约为花纹状锈蚀区中γ相腐蚀产物的2倍,说明红棕色锈蚀区域中Fe3+的主要腐蚀产物为γ相。

(a) XPS

表5 锈蚀区域表层的原子分数

根据试样表面腐蚀产物的表征结果,两种锈蚀区域中均存在有机酸腐蚀产物,多表现为红棕色片层状结构。综合考虑试验流程,有机酸性物质的来源只可能是用于密封体系湿度控制的调湿材料。将调湿材料静置于室温中3个月,并收集其挥发气体进行气相色谱-质谱(GC-MS)表征。由图9可见:调湿材料释放大量有机酸气体,尤其以C4-C9酸为主。同时还伴随释放大量的醇、醛酮及酯类化合物,这些化合物会改变金属表面的极性状态,形成环境腐蚀[23]。这些有机化合物,尤其是有机酸会吸附于试样表面,对金属基体造成腐蚀,且氧化产物也会由于氢键作用对有机酸性气体选择性吸附,加速金属的腐蚀。本试验以耗氧速率评估铁质金属的腐蚀速率,有机酸性气体可直接与金属发生化学腐蚀,也可以与氧化产物发生置换反应,破坏表面的氧化层使氧化进一步发生。试样的氧气消耗受湿度和酸性环境的共同影响,鉴于调湿材料本体的一致性,不同湿度监测环境中的酸性气体含量无显著差别,从耗氧量结果可以看出在弱酸性气氛中,湿度对铁质金属的腐蚀影响更显著。

图9 调湿材料释放气体的气相色谱

3 结论

采用氧气消耗量及消耗速率测试对与古代铁器具有相类似铸造结构的灰口铸铁进行表征,结果表明,相对湿度对金属腐蚀速率的影响巨大。在高湿环境中,相对湿度每提高约10%,氧气消耗速率呈倍数增长。但湿度的高低对腐蚀产物类型的影响不大,其主要组成均为氧化铁和羟基氧化铁。由于调湿材料会自挥发酸性气体,试片表面均形成了有机酸锈蚀,这也要求在日常的文物保存保管中要注意调湿材料的选择,避免因材料选择不当引起金属文物锈蚀。光传导氧气消耗法可以有效实时监测金属的耗氧情况,及时掌握金属的腐蚀状态,在评估金属稳定性上提供了更便捷、快速的分析检测方法。试验所选择的灰口铸铁试样只可用于模拟古代铁器的铸造结构,而文物样品更多是考古发掘的出土或出水文物,其内部含有大量的氯离子等无机阴离子成分,会加速文物的腐蚀,在相同的湿度条件下耗氧量将会远高于试验所用灰口铸铁。因此,文物在保管存放过程中更应注意控制湿度。