复杂砂砾地层中矩形顶管施工地下空洞成因分析

2022-12-16罗为东王树人

罗为东,刘 勇,王树人

(1.南京市装饰行业发展中心,江苏 南京 210000;2.南京市市政工程质量安全监督站,江苏 南京 210036;3.南京同力建设集团股份有限公司,江苏 南京 210046)

1 工程概况

1.1 工程简介

包头市某地下通道建设工程下穿市内某主干道,主通道全长64.8 m,埋深5 m,通道横断面净空尺寸为3.3 m×5.5 m。为减少施工对地面交通、上覆管线等周边环境的影响,经综合比选,地下主通道选择采用4.3 m×6.5 m多刀盘土压平衡式矩形顶管机进行掘进施工。顶管始发井、接收井分别位于该主干道东侧和西侧,顶管自东向西推进,顶进坡度为3‰(见图1)。

1.2 工程地质条件

本次矩形顶管所在土层较为复杂,开挖面主要位于圆砾层中,下部为少量粉质黏土。圆砾层主要由卵石与砂组成,无黏性土,含水量极低,塑流性差,顶进区间地质分布如图2所示。

1.3 顶管机优化改进[1-2]

为了使矩形顶管机能够满足本工程特殊的地质要求,对传统的刀盘系统进行了优化改进,采用三大三小多轴组合式刀盘,大、小刀盘均前后错开,每个大刀盘由3台30 kW电动机驱动,每个小刀盘由2台30 kW电动机驱动(见图3)。刀盘上除配有常规的切刀和刮刀外,还在每个刀盘上增设了合金滚刀,大大提高了刀盘对土体及硬岩的切削和破碎能力。本次刀盘的经验切削有效面积约为94%,所有盲区的刃口上都设有铲齿,在机头上部盲区集中部位设有2个伸缩油缸,在左右盲区集中部位设有2个高压水喷射孔。顶管机的顶进动力装置由14个千斤顶油缸组成,总顶进动力为2 800 t,每个千斤顶行程3 500 mm,工作压力为31.5 MPa。

2 施工存在问题及问题调查

2.1 工程施工存在问题

虽然工程前期准备工作较为充分,但是在此种复杂的砂卵石地层中进行土压平衡式矩形顶管施工尚没有案例可供参考,相应的施工经验也不足。顶管机自出洞始发顶进至第7天即发现顶管机及管节上部出现较大的地下空洞,工程随即被迫中止。顶进施工历时7 d,总顶进里程17.5 m。

2.2 地下空洞情况调查

经现场调查,地下空洞总体沿着顶进轴线方向呈长条形分布,宽度与机头及管节的宽度基本一致,在空洞的东侧可以看到机头的顶部,空洞的西侧可以清楚看到预制管节的顶部(见图4),空洞的中部由于两条地下管线的存在,对上层土体起到了一个支撑作用,使该部位的土体没有全部流失,形成了一个土堆(见图5)。

根据现场的情况,可以初步判定在顶进的17.5 m的路径上均出现了不同程度的土体塌方及流失情况,根据初步测算及后期填补空洞灌浆料的用量计算,地下空洞的体积约为175 m3。

图6给出了前期施工期间每日理论排土量与实际排土量的对比折线图。地下空洞的测算体积为175 m3,顶管施工记录统计的超挖量为170 m3,两者数值基本一致。因此,可以判定地下空洞的形成主要是由于超挖造成的。

2.3 顶管施工参数调查

技术人员对顶管施工期间的各项数据资料进行了整理、汇总和分析[3-5]。

2.3.1 正面土压力

施工时土压力监测依靠均匀分布在顶管机隔仓板上的6个隔膜式土压表,观测数据显示在机头后部中心的仪表盘上。

根据施工时的观测记录绘制了土压表观测数值曲线如图7所示,从图7中可以看出各个表盘的土压力数值存在差异,一般在0.1 MPa~0.3 MPa之间浮动,部分表盘的土压力数值甚至达到0.4 MPa~0.5 MPa,且一直居高不下。

而根据文献[6-7],本工程理论计算土压力应为0.02 MPa~0.06 MPa,这比观测土压力值小10倍之多。

因此,发现第一个问题:土压表观测值过大。

2.3.2 顶进动力

图8可以看出在顶进里程为5.45 m时,最大总顶力观测值已达1 375 t,而理论计算当顶进里程达到64.8 m时,最大总顶力才1 950 t。

通过分析发现顶进过程中出现的第二个问题:总顶力过大。

2.3.3 刀盘扭矩

本套顶管设备大刀盘额定扭矩为580 kN·m,小刀盘额定扭矩为380 kN·m。对顶进过程中刀盘扭矩进行统计如图9所示。

通过对比分析发现,顶进施工过程中,大、小刀盘的观测扭矩均出现超过额定值的现象,并且数次发生刀盘过载跳闸的现象。

因此,发现又一问题:刀盘过载。

2.3.4 其他

此外,技术人员通过现场调查还发现管节接缝漏浆、钢套环变形、洞口渗水等其他一些问题。

2.3.5 统计分析

通过调查分析,发现由于土压力观测值过大、顶进动力过大、刀盘过载等一系列因素的影响,在顶管施工过程中制造了一种“土压平衡”的假象,导致施工人员在顶进的过程中排土过量,从而最终形成了超挖。对施工过程中出现的各项问题进行统计如图10所示,可以看出,“土压力显示异常”与“顶进动力过大”两个因素占累计百分比的89.97%,是导致超挖的主要问题。

3 原因分析及要因确认

3.1 要因分析

通过前期现状调查、大量资料整理和收集以及充分研讨后,总结出本次矩形顶管工程施工过程中有可能导致“土压力观测值过大”以及“总顶力过大”的多条原因,并编制原因分析关联图如图11所示。

经过对“土压力观测值过大”以及“总顶力过大”问题原因的分析,共找出8条末端因素。

3.2 要因确认

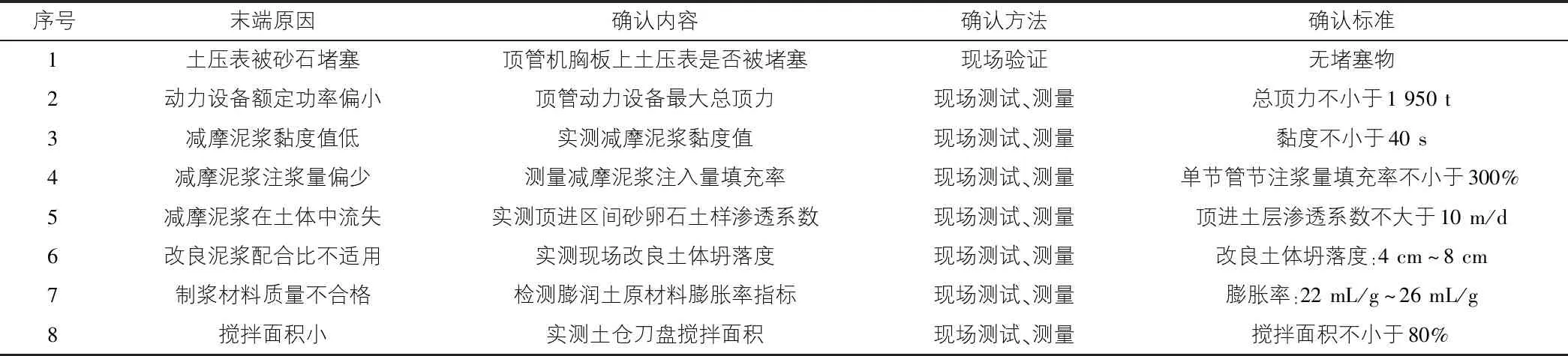

在最终总结出的8条末端因素中,“砂卵石地层土质特性”为不可抗拒因素,故在要因确认过程中,不再进行描述(见表1)。

表1 要因确认表

3.2.1 要因确认一:土压表被砂石堵塞

将顶管机胸板上6个隔膜式土压表拆卸后,发现6个土压表均已被砂土堵塞,并且渣土板结成饼(如图12所示)。

结论:要因。

3.2.2 要因确认二:动力设备额定功率偏小

经现场测试,顶管机的顶进动力设备由14个千斤顶油缸组成,每个千斤顶工作压力为31.5 MPa,最大顶力为200 t,整套设备最大总顶进动力为2 800 t,满足理论计算工程需求最大顶力1 950 t。

结论:非要因。

3.2.3 要因确认三:减摩泥浆黏度值低

对现场拌制好的15组膨润土泥浆取样进行黏度值检测,测试曲线如图13所示。

可以看出15组减摩泥浆黏度值均大于40 s。

结论:非要因。

3.2.4 要因确认四:减摩泥浆注浆量偏少

对现场顶进完成的12节管节的注浆量进行统计,并计算填充率(见表2)。

表2 减摩泥浆注浆量及填充率统计表

从表2中可以看出,已顶进的12节管节的减摩泥浆填充率均大于施工方案要求的标准值:300%。

结论:非要因。

3.2.5 要因确认五:减摩泥浆在土体中流失

在现场顶管区间采集了10组土样进行渗透性测试,其结果如图14所示。

现场对顶管区间采集的10份圆砾土样进行了渗透系数的检测,发现均远大于施工要求的标准值:10 m/d。

结论:要因。

3.2.6 要因确认六:改良泥浆配合比不适用

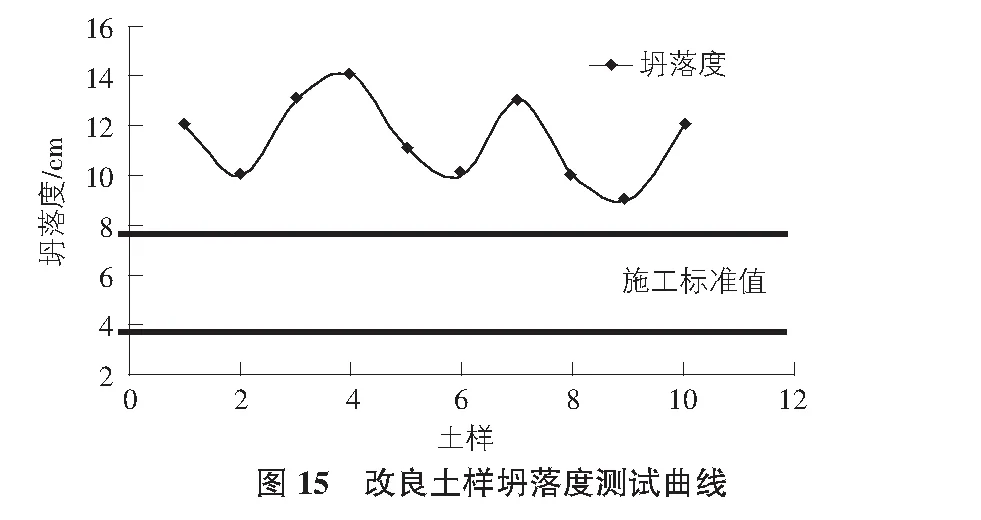

在现场顶管区间采集了10组改良土样进行坍落度测试,其结果如图15所示。

对现场采集的土样进行土体改良,经对10组土样的坍落度试验检测,其结果均大于施工方案要求的4 cm~8 cm。

结论:要因。

3.2.7 要因确认七:制浆材料质量不合格[8]

在现场随机抽取10袋膨润土原材料进行膨胀率测试,其结果如图16所示。

对现场随机抽取10袋膨润土,进行原材料膨胀率检测,结果均处于22 mL/g~26 mL/g,满足施工标准要求。

结论:非要因。

3.2.8 要因确认八:搅拌面积小

经现场测量,顶管机土仓面积为28.15 m2,6个刀盘的搅拌面积合计为24.99 m2,搅拌面积达到88.77%,高于施工方案要求的80%。

结论:非要因。

4 结语

针对顶管施工过程中地下出现空洞这一问题,通过对现场空洞以及顶管施工参数的调查,找出“土压力显示异常”与“顶进动力过大”这两个主要问题。在此基础上,绘制原因分析关联图找出8条末端因素,并逐条进行要因确认,最终确定导致症结问题出现的主要原因为:土压表被砂石堵塞、减摩泥浆在土体中流失和改良泥浆配合比不适用。该方法可供同类工程提供参考。