核电厂主蒸汽超级管道热挤压管嘴的设计

2022-12-15詹敏明武心壮

詹敏明,夏 栓,宋 煜,祁 涛,武心壮

(上海核工程研究设计院有限公司,上海 200233)

0 引言

主蒸汽超级管道是核电厂内重要的管道之一,通常安装在安全壳机械贯穿件与主蒸汽隔离阀之间。超级管道既是主蒸汽系统的压力边界(避免蒸汽泄漏);又是安全壳的边界(避免放射性物质外泄),属于双重边界,应具有极高的安全性才能有效满足双重边界的工况要求[1-2]。

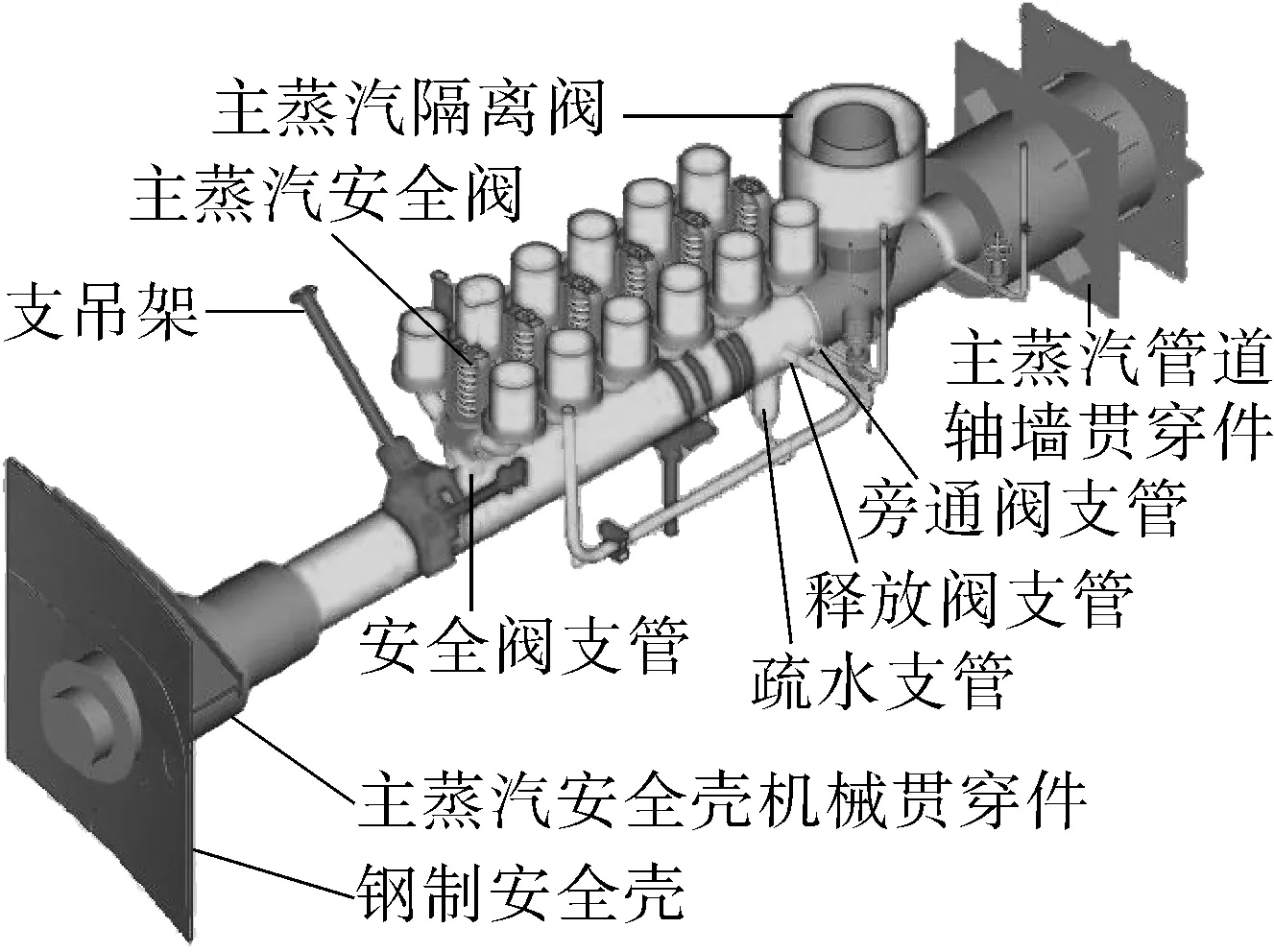

国内某型核电厂超级管道上布置有安全阀支管、释放阀支管、旁通阀支管和疏水支管等部件,如图1所示。超级管道上的管嘴多、焊缝多、受力复杂,在事故工况下所受到的冲击极大,为了增强核电厂的安全性,避免出现超级管道的泄漏、断裂等事故,需对超级管道的设计、材料、制造和试验等提出严苛的要求[3-5]。

图1 主蒸汽超级管布置示意

该型核电厂超级管道的管嘴是嵌入式焊接管嘴,如图2所示。安装嵌入式焊接管嘴时,需在主管上开尺寸较大的孔,然后焊接管嘴,这种安装方式破坏了主管的完整性,增加了大量焊缝,给超级管道的安全服役带来了风险[6]。

图2 嵌入式焊接管嘴的超级管道

因此对超级管道进行优化设计,采用一体成型的热挤压管嘴代替嵌入式焊接管嘴,增强超级管道的安全性能。一体成型的热挤压管嘴是指对主管局部加热,利用模具挤压主管的受热金属,形成管嘴,由于无需焊接管嘴,故不破坏主管的完整性,也不增加焊缝[6-7]。

本文根据国内某型核电厂超级管道的参数,按ASME规范的要求设计热挤压管嘴,并采用应力分析和成型仿真方法,进行热挤压管嘴尺寸进行研究,遵循热挤压管嘴最低应力分布和最优加工尺寸准则,优化热挤压管嘴的设计方法,为其他核电厂的超级管道管嘴设计提供借鉴和参考。

1 管嘴设计

1.1 设计参数

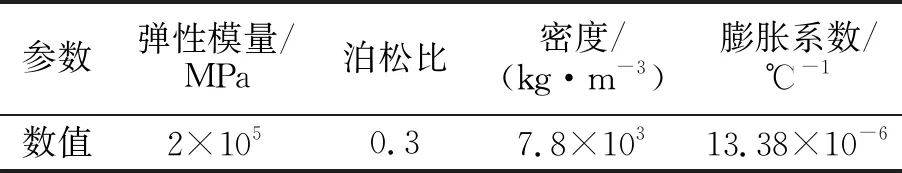

核电厂超级管道属于安全二级、抗震Ⅰ类设备,最高正常运行压力7.3 MPa,最高正常运行温度288 ℃,设计寿命60年。与超级管道连接的支管,包括6个安全阀支管、1个释放阀支管、1个旁路阀支管和1个疏水支管,超级管道设计压力为8.2 MPa,设计温度为320 ℃,其余设计参数见表1[8]。

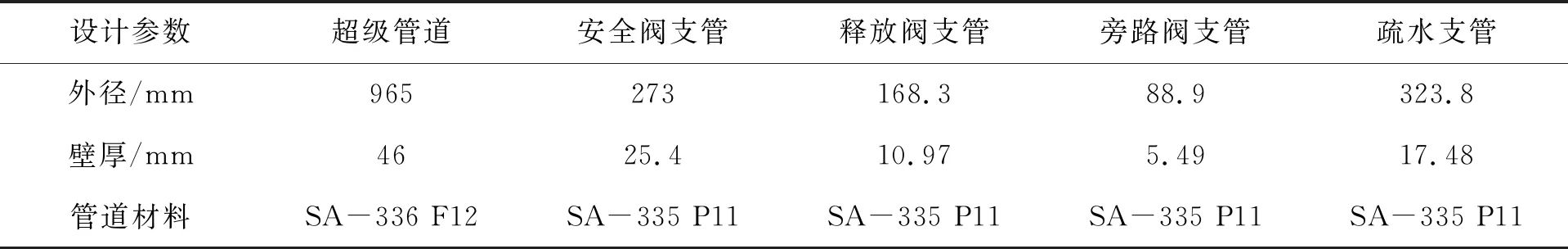

表1 超级管道设计参数

1.2 设计方法

管嘴削弱了主管的强度,需要通过增加管嘴区域的金属量来加强管嘴强度,称为补强设计。将管嘴截面内主管最小壁厚内的金属面积A称为需要补强的面积,而补强范围内主管的金属面积A1和支管金属面积A2,以及管嘴过度区的补强金属面积A3称为补强面积,如图3所示,管嘴的补强面积应大于需要补强的面积[9]。

图3 热挤压管嘴的补强示意

超级管道的材料可不考虑流动加速腐蚀[10],热挤压管嘴工艺仅适用于支管和主管垂直相交的布置设计。

图3中,Db为支管外径,Dr为主管外径,Tb为支管壁厚,Tr为主管壁厚,tb为支管最小壁厚,tr为主管最小壁厚。管道最小壁厚可通过下式计算,公式中参数可参考ASME-BPVC-Ⅲ-NC3641.1。

(1)

图3中,r2为内轮廓倒角半径;r0为外轮廓倒角半径;θ为外轮廓偏角;h0为挤压高度;D0为主管外壁处的支管内径;当r2小于主管壁厚时,D0与支管内径r1相同。

T0为管嘴外轮廓倒角半径r0处的支管壁厚,可以通过下式计算:

T0=(h0-r0)tanθ+Tb

(2)

补强高度L可以通过下式计算:

(3)

从式(2)(3)可知,T0和L可由尺寸r0,θ,h0计算获得。

1.3 尺寸分析

除r2,r0,θ,h0外,其余尺寸可以通过公式计算获得,因此管嘴补强设计与这4个尺寸有关,合理设计可满足管嘴补强设计。

(1)需要补强的面积A。

A=KtrD0

(4)

式中,K为与主管与支管参数有关的加权系数,参见ASME-BPVC-Ⅲ-NC3641.1。

(2)主管的补强面积A1。

A1=D0(Tr-tr)

(5)

除了主管区域外,还需要的补强金属面积A-A1为:

A-A1=D0[(1+K)tr-Tr]

如果内轮廓倒角半径r2大于主管壁厚Tr,此时主管外壁处的支管内径D0大于支管内径db,增加补强的面积会被削弱,因此内轮廓倒角半径r2应不超过主管壁厚Tr。

(3)支管的补强面积A2。

A2=2L(Tb-tb)

(6)

管嘴的挤压高度h0和外轮廓偏角θ取值越大,r0取值越小,则A2的补强面积越大。

(4)管嘴过渡区补强金属面积A3。

(7)

挤压高度h0和外轮廓偏角θ取值越大,而r0取值为h0/2时,A3的补强面积越大。

1.4 设计小结

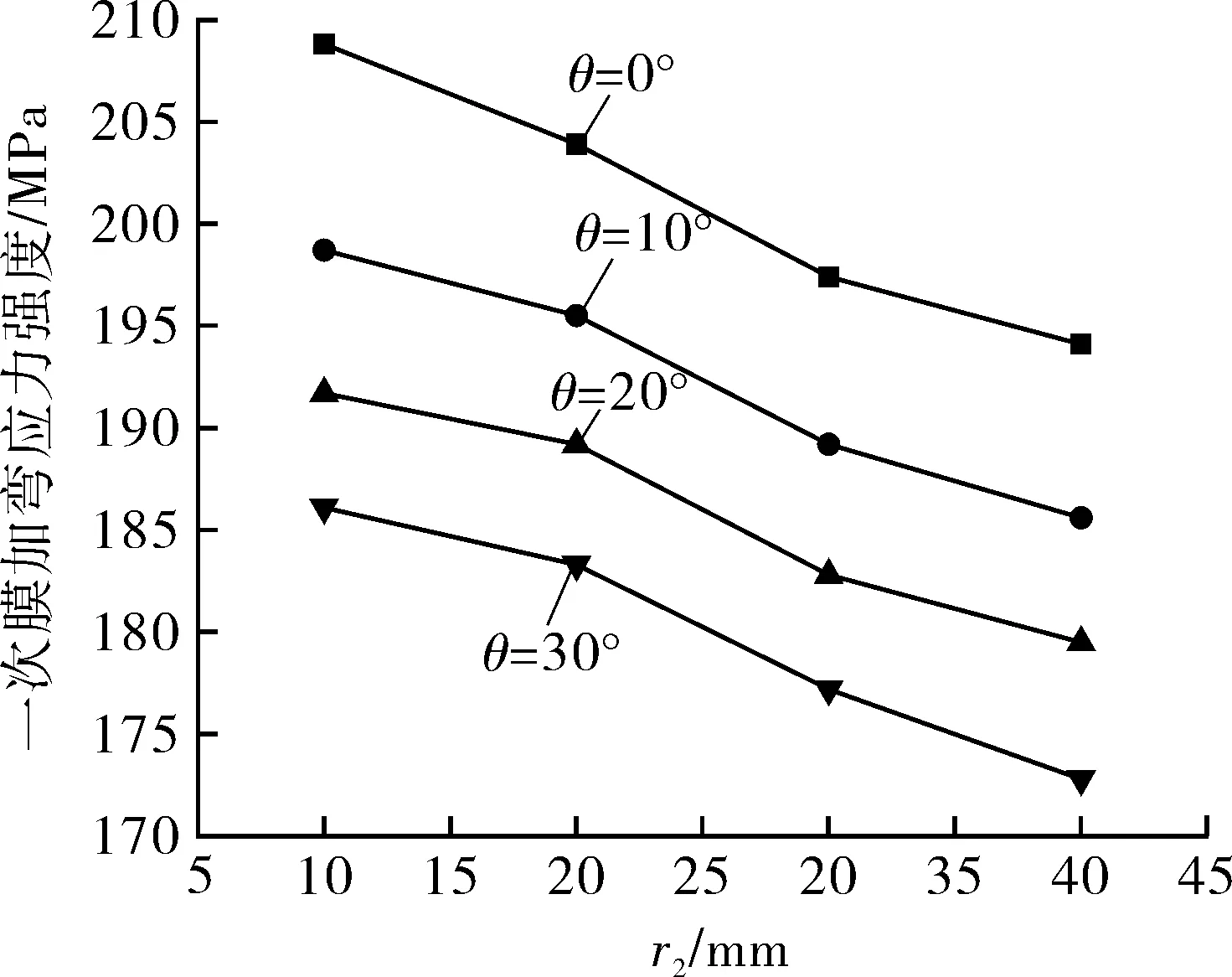

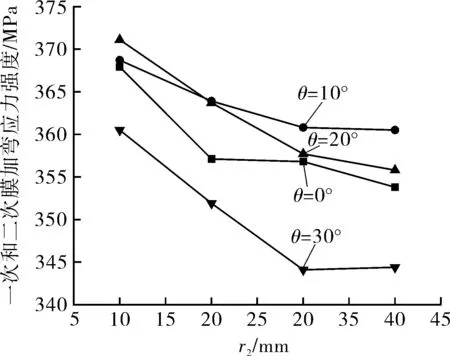

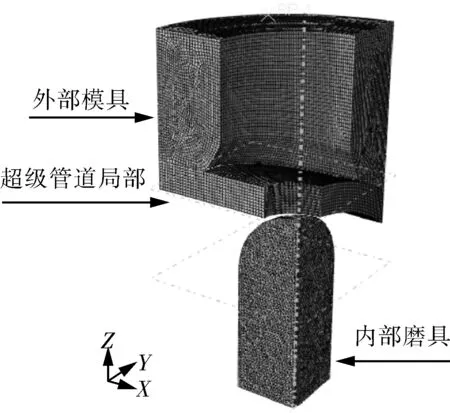

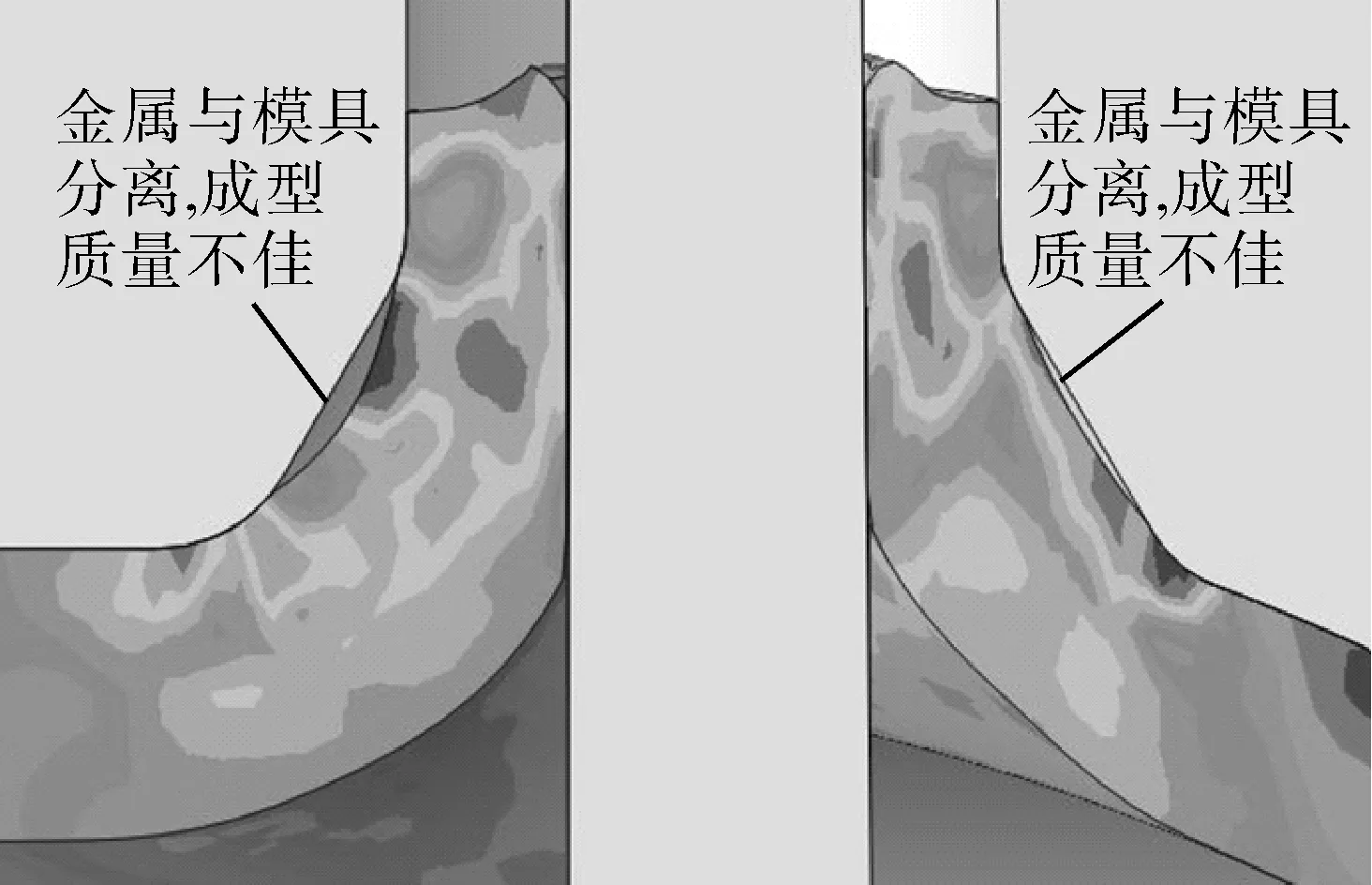

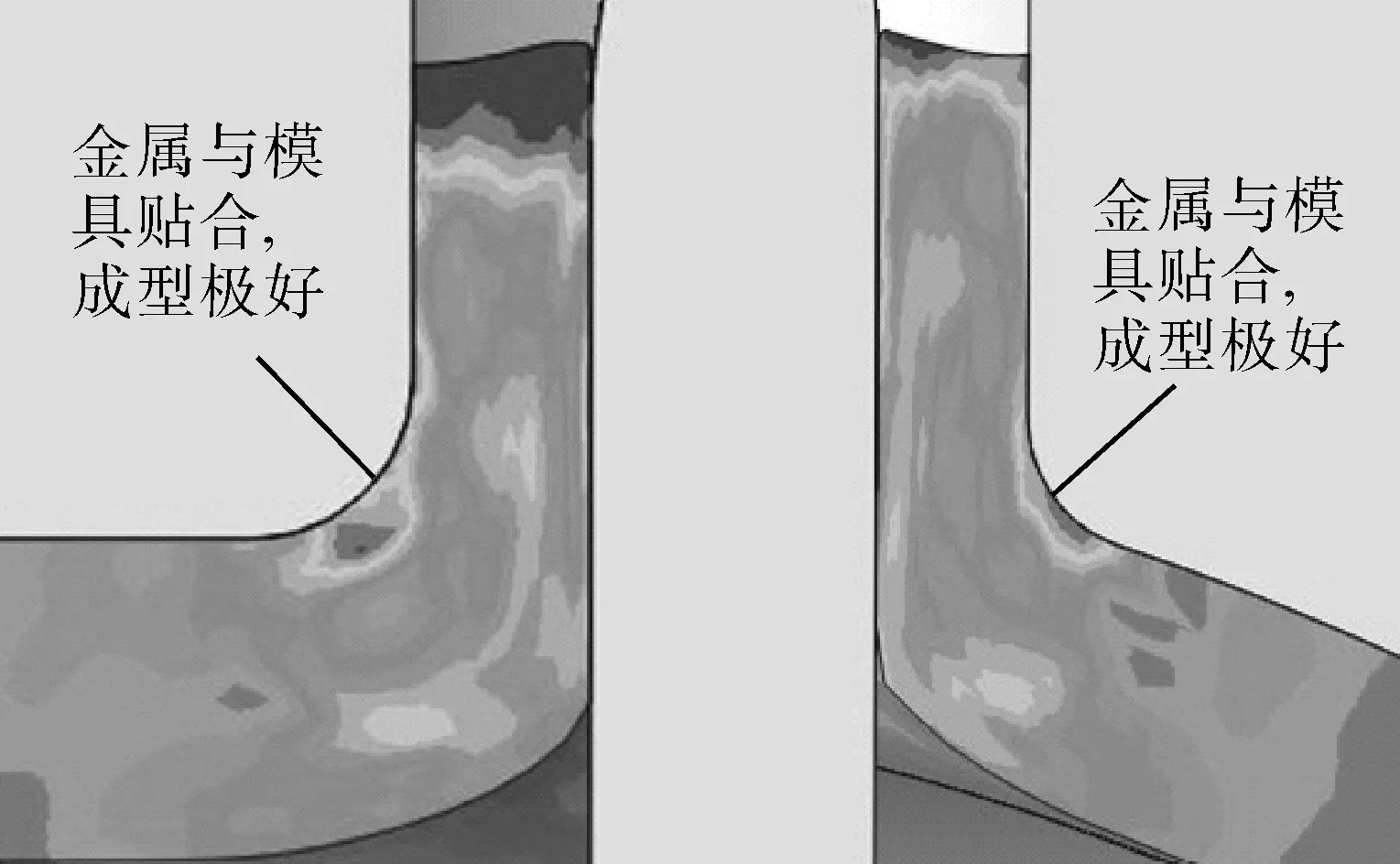

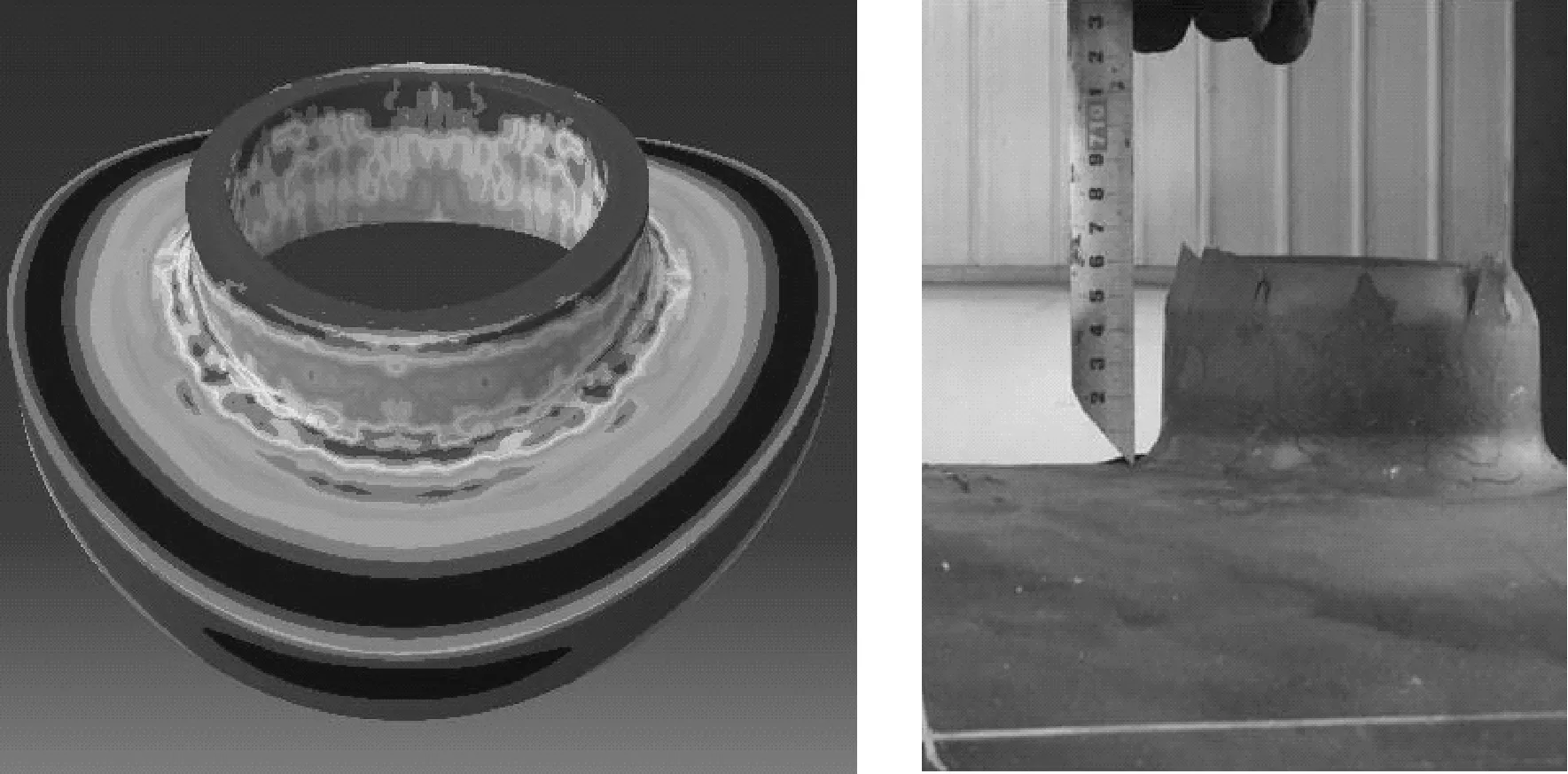

ASME规范中规定外轮廓偏角θ的取值最大为30°,r0的取值范围为:当150 mm≤d<750 mm时,0.05d 因此,r2应不超过主管壁厚Tr;r0应取h0/2;θ取值30°时,补强系数越大;h0取值越大,补强系数越大,但应考虑管金属挤压成型、支管安装等因此。据此超级管道管嘴的初步设计结果如表2所示。 表2 挤压管嘴初步设计结果 超级管道管嘴通常作为加权了应力增强系数的管道,对其进行评定,但是管嘴处是复杂的几何不连续区域,不合理尺寸容易导致应力集中,降低管嘴的结构强度。加权应力增强系数的评定方法不能直观表征管嘴区域的应力分布,不能为管嘴设计提供参考,因此有必要对超级管道管嘴进行应力分析,获得管嘴区域的应力分布,总结管嘴设计尺寸与管嘴应力分布之间的规律,从而优化管嘴设计。 由于ASME规范对外轮廓倒角半径r0取值的限制,r0对管嘴的应力分布影响较小,而挤压高度h0对管嘴的应力分布几乎没有影响,因此这两个尺寸不作研究,本文主要研究外轮廓偏角θ和内轮廓倒角半径r2对管嘴区域应力分布的影响规律。 以工况复杂、载荷大的安全阀支管管嘴为例,开展不同θ和r2取值时的应力分析,如表3所示,其中h0=45 mm,r0=23 mm。 表3 管嘴的θ和r2在不同取值时的补强系数 按照表3中取值组合,采用有限元软件建立部分超级管道及安全阀支管的三维模型,分别加载内压载荷、机械载荷、温度载荷等,进行应力分析并通过应力线性化获得应力分布。 采用Abaqus/Standard建模软件建立部分超级管道的三维模型,划分网格,为了获得精准的应力分布,细化管嘴区域的网格,如图4所示。 图4 超级管道模型 超级管道的材料为SA-336 F12,材料模型采用线弹性模型,参数如表4所示。 表4 超级管道材料模型参数 将主管的一端设为固定端,另一端和管嘴端设为自由端,内压和温度载荷加载在管道内壁面,机械载荷加载在主管和管嘴的自由端,载荷组合如表5[11]所示。 表5 边界条件的载荷组合 管嘴尺寸θ取0°,r2取40 mm时,管嘴的应力云图和应力路径如图5所示。 图5 管嘴应力云图和应力路径 按表3的尺寸组合进行应力计算,应力分析结果如图6~8所示。 图6 总体一次膜应力强度 图7 一次膜应力加弯应力强度 图8 一次和二次膜加弯应力强度 内轮廓倒角r2对总体一次膜应力强度影响较小,随着外轮廓偏角θ增加,总体一次膜应力强度逐渐下降,最大降低约20%。 随着内轮廓倒角r2和外轮廓偏角θ增加,一次膜应力加一次弯曲应力强度逐渐下降,最大降低约15%。 随着内轮廓倒角r2和外轮廓偏角θ增加,一次加二次应力强度稍有下降,最大降低不超过5%,降幅不明显。 在ASME规范允许的取值范围内,外轮廓倒角半径r0和挤压高度h0的取值对管嘴的应力分布影响较小,而选择较大内轮廓倒角r2和外轮廓偏角θ的取值,可以改善管嘴区域的应力分布。 管嘴热挤压成型是复杂的锻造过程,影响管嘴成型的因素包括管嘴设计尺寸、模具温度、摩擦系数、挤压时间等,本文通过仿真管嘴在挤压过程中的成型情况,研究管嘴的设计尺寸对管嘴成型的影响。 首先在主管上开孔,加热开孔的局部区域至1 000 ℃以上,将外部模具固定在主管外壁面,内部模具(顶针)从内侧缓慢顶出,与外部模具一起将主管金属挤压成管嘴,如图9所示。 图9 挤压成型的超级管道管嘴 管嘴挤压过程金属变形剧烈,因此采用Abaqus/Explicit软件来模拟主管金属的变形[12]。分别建立外部模具、内部模具和超级管道局部的轴对称模型,并划分网格,如图10[13]所示。 图10 管嘴挤压模型和网格划分 根据挤压工艺,将外部模具和内部模具设置为刚性体,超级管道局部的材料属性按表6[14]设置,超级管道材料遵循von Mises屈服准则。接触面法向设置为硬接触,切向设置为罚函数模型,系数取0.15,设置ALE自适应网格避免出现网格变形失真,挤压时间为5 s,采用质量缩放加快计算进程。 表6 1 000 ℃下的材料属性 (1)θ对管嘴成型的影响。 按照表2中的计算尺寸进行成型仿真,如图11(a)(轴向和径向切面)所示,θ=30°时,部分区域金属与模具分离,管嘴成型质量不佳;将θ调整为0°后,再进行成型仿真,结果显示管嘴挤压均匀,成型质量极好,如图11(b)所示。 (a)θ=30° (b)θ=0° θ为30°不变,将管嘴壁厚由25.4 mm修改为17.48 mm,仿真结果显示管嘴的成型质量得到改善,如图12所示。 图12 管嘴壁厚17.48 mm时的管嘴成型 上述仿真结果表明,当管嘴壁厚较大,可以减小θ值来改善管嘴成型质量,此时补强系数较大;当管嘴壁厚较小时,较大的θ值能够获得较好的管嘴成型质量,此时补强系数较小。 (2)h0对管嘴成型的影响。 θ为0°时,将管嘴壁厚由25.4 mm修改为30 mm时,仿真结果显示管嘴端部成型质量变差,如图13所示。 图13 管嘴壁厚30 mm时的管嘴成型 管嘴壁厚Tb较大时,较大的h0取值会导致管嘴端部成型质量变差,可按照下式来校验h0的取值,避免管嘴成型质量不佳。 h0≤(Db/2-Tb)(1-Tb/Tr) (8) (3)r0和r2对管嘴成型的影响。 内轮廓倒角半径r2在成型过程中通常略大于外轮廓倒角半径r0,而r0对管嘴成型的影响极小。管嘴成型仿真的结果表明,r2应略大于r0;r0对管嘴成型的影响极小;满足补强系数要求的情况下,外轮廓偏角θ取小值;需采用公式(8)校验h0的取值。 依据以上方法优化超级管道管嘴的设计,结果如表7所示,优化后的超级管道管嘴满足ASME规范的应力强度限制要求。 表7 优化后的挤压管嘴设计结果 安全阀支管管嘴成型仿真和挤压制造结果如图14所示,管嘴成型质量良好。 图14 管嘴成型仿真和挤压制造结果 开展超级管道试验件水压试验和载荷加载的试验,结果表明超级管道满足国内某型核电厂主蒸汽管道的设计要求,试验如图15所示。 图15 超级管道试验件水压试验和载荷加载试验 本文以国内某型核电厂超级管道的安全阀支管为例,通过设计分析、应力分析和成型仿真分析等方法,优化了超级管道设计方法,在满足ASME规范要求的前提下:(1)内轮廓倒角半径r2取值应略大于外轮廓倒角半径r0,但不大于主管壁厚;(2)外轮廓倒角半径r0可取挤压高度h0值的一半;(3)满足补强系数要求的情况下,外轮廓偏角θ可取小值;(4)采用公式(8)对h0的值进行校验。 本文细化了ASME规范中对管道热挤压管嘴的设计方法,这一方法能够优化管道热挤压管嘴的尺寸设计和管嘴区域的应力分布,并能够确保管嘴在挤压成型过程中获得更佳的成型质量,为核电厂或其他行业中热挤压管嘴的设计提供借鉴和参考。

2 应力分析

2.1 分析目的

2.2 研究方法

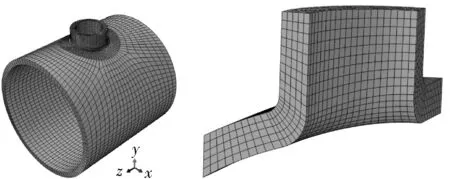

2.3 计算模型

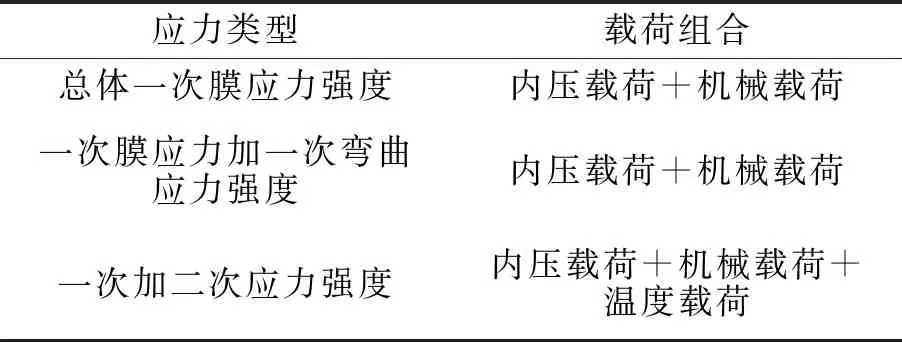

2.4 边界条件

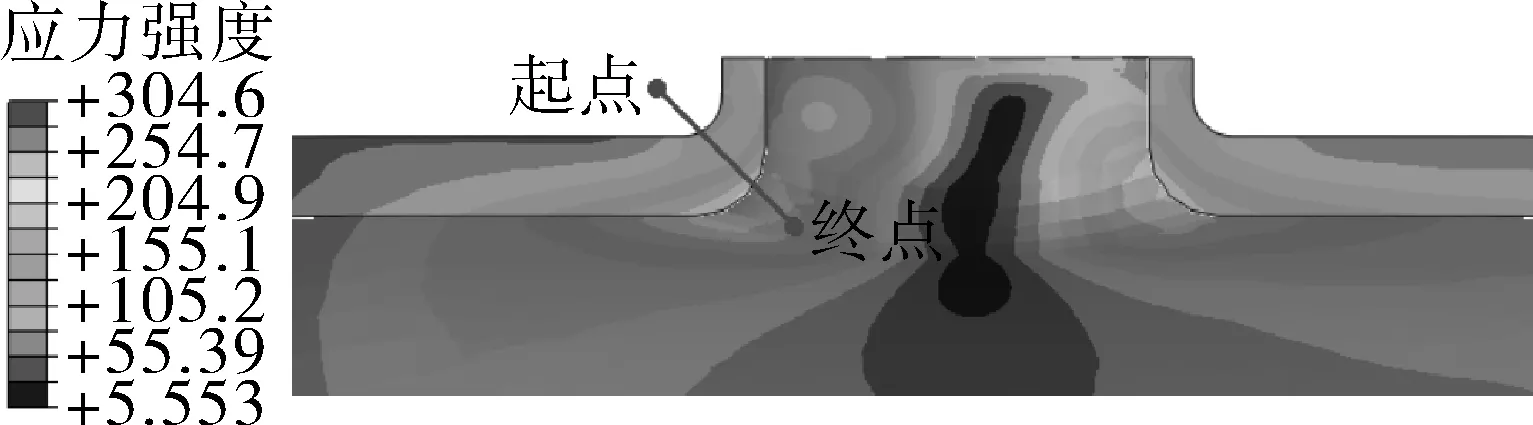

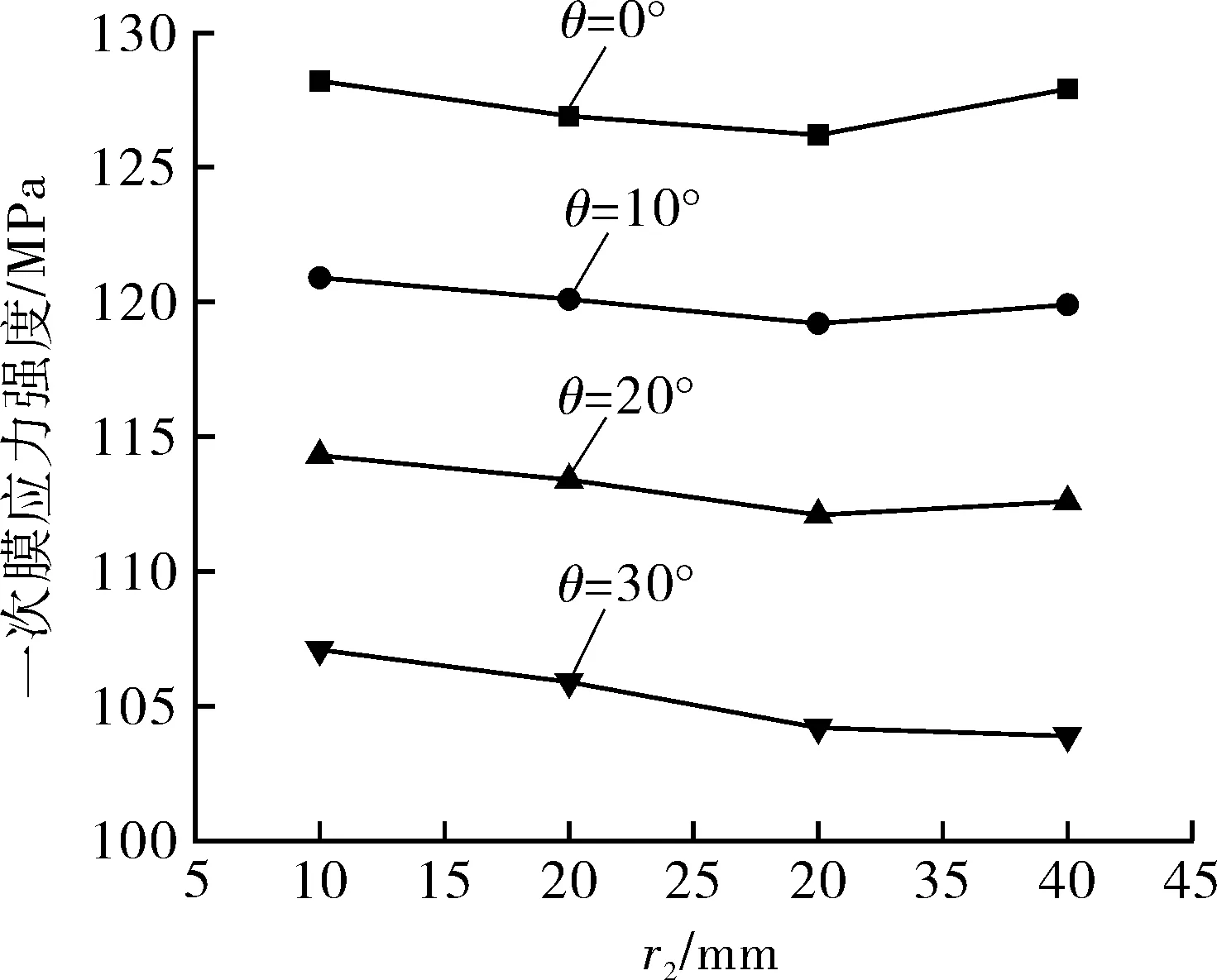

2.5 分析结果

3 管嘴成型仿真

3.1 仿真目的

3.2 成型工艺

3.3 仿真模型

3.4 仿真成型分析

4 应用情况

5 结论