基于Ansys的注塑机双曲肘合模机构的力学分析

2022-12-15杨天兴

杨 娜,杨天兴,辛 鹏

(1.兰州职业技术学院,甘肃 兰州 730070;2.兰州城市学院,甘肃 兰州 730070)

注塑机主要用于将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品。合模机构是注塑机最重要的结构部件,当注塑机工作时,合模机构会受到较大的应力变化,所以容易造成疲劳失效[1],因此对合模机构强度的研究十分重要。有限元分析是现代工程领域应用越来越广泛的模拟分析,能准确地定位设计的薄弱部分,从而可以有针对性地加以改进[2-3]。本工作对注塑机双曲肘合模机构的受力问题进行了分析,并运用Ansys有限元仿真软件,对机构上的动模板和静模板的应力及应变进行仿真分析。

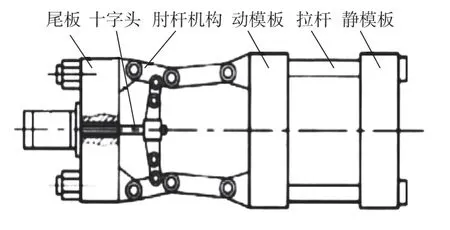

1 双曲肘合模机构结构

双曲肘合模机构是应用比较广泛的注塑机合模机构,它具有较大的力的放大功能及行程比,且能够自锁。双曲肘合模机构结构见图1,主要部件有十字头、肘杆机构、动模板、拉杆、静模板等,其结构为两边对称结构[4-6]。合模机构可以完成合模和开模两个过程。合模时,十字头向前运动,从而带动肘杆机构向前运动,肘杆机构推动动模板沿拉杆向前运动,完成合模过程;开模时,十字头向后运动,从而带动肘杆机构内卷,拉动动模板沿拉杆向后运动,完成开模过程。

图1 双曲肘合模机构的结构示意Fig.1 Schematic diagram of double-toggle clamping mechanism of injection molding machine

2 合模机构受力分析

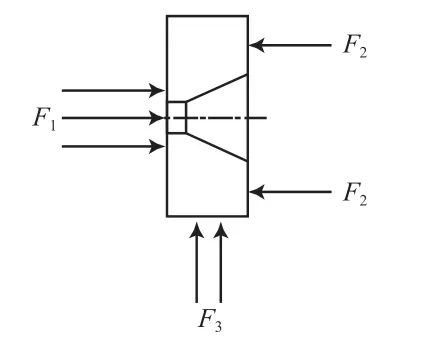

在开合模过程中,静模板所受的作用力主要包括模板上固定的模具对其的压力F1,拉杆上螺母头给的压力F2,以及机架对静模板底部的作用力F3,静模板受力分析见图2。F2均匀分布于4个拉杆孔上,由于模具一般安装于静模板中心位置,所以F1作用于静模板中心位置。

图2 静模板受力分析Fig.2 Force analysis on static template

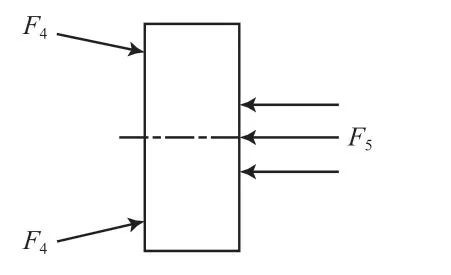

在合模和开模过程中,动模板主要受的作用力包括模板上固定的模具对其的压力F5,肘杆机构对其的推力F4,动模板受力分析见图3。由力平衡原理可知,动模板所受的模具的压力F5与静模板所受的模具的压力F1相等,而动模板所受的肘杆的推力F4在水平方向的分力与静模板所受拉杆螺母头给的压力F2相等。

图3 动模板受力分析Fig.3 Force analysis on moving template

在合模和开模过程中,拉杆对动模板起到支撑和约束作用,它的挠度决定了合模的质量。在工作过程中,拉杆不停地受拉伸与压缩作用,非常容易发生疲劳损坏,且拉杆的刚度变化会引起模板上的受力不均,可能造成模板局部超载,对模板造成损坏[7]。

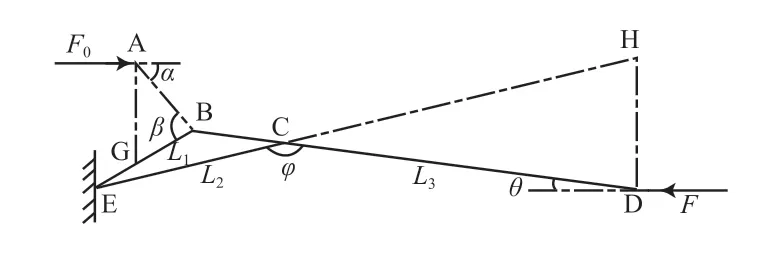

双曲肘合模机构运动简图见图4,A点为十字头中心位置,E点为肘杆机构左下固定端,D点为动模板与下部拉杆连接点,B点和C点为连杆绞点,G点为十字头推杆AB的速度瞬心,H点为连杆CD的速度瞬心。F0为驱动装置作用在十字头上的推力,F为动模板受模具挤压的反作用力。

图4 双曲肘合模机构运动简图Fig.4 Motion diagram of double-toggle clamping mechanism of injection molding machine

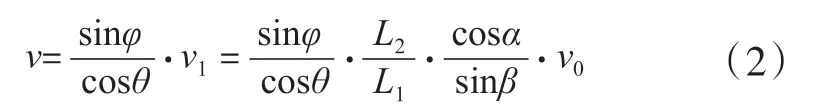

设十字头在驱动装置作用下以一定速度向前运动,由几何关系可得到C点速度[见式(1)]。

式中:v1为C点的速度,m/s;v0为十字头的运动速度,m/s。

动模板的速度按式(2)计算。

式中:v为动模板的速度,m/s。

由虚位移原理可得:F0v0=Fv。

所以动模板所受的作用力见式(3)。

由上述分析可得,在合模过程中,动模板所受的作用力是一个逐渐加大的过程,这符合对合模机构的设计要求,而对于机构力学性能的研究,需考虑机构在受力最大时的状态。动模板受力最大时的状态是在合模完成时,在合模将要完成时,φ接近于0,由式(2)可得,动模板的速度也将趋近于0,这可有效地减少冲击,同时动模板所受的力将趋于无限大,所以即使十字头没有推力传递,合模机构也会处于合模状态,此合模机构能够自锁。

3 动模板和静模板有限元分析

Ansys是常用的有限元分析软件,它融合了结构、热、电磁、流体等学科,可以与多种CAD软件形成数据共享,按求解步骤可以分为:前处理器、求解处理器、后处理器[8-11]。利用其求解时,可以用其自带的模块建模,也可以用其他软件建模后导入。本工作是在Solidworks软件中建立实体模型,转换成通用格式后导入Ansys中。动模板和静模板的材料为球墨铸铁QT 500-7,其屈服强度为320 MPa,抗拉强度为500 MPa,弹性模量为1.7×105MPa,泊松比为0.29。

3.1 静模板的有限元分析

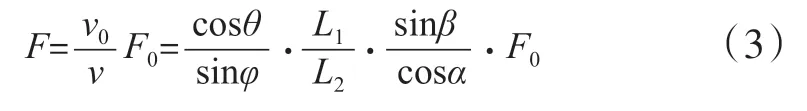

由于静模板是左右对称的结构,所以可以取1/2进行分析,将Solidworks软件中建立的1/2静模板模型转换成IGES格式后导入Ansys中进行网格划分,采用Ansys中的自适应精度划分技术对模型进行网格划分,然后施加约束及载荷[11-12]。根据受力分析可得,对静模板的底部及与拉杆接触的4个孔设置约束,在固定模具的位置加载3 500 kN的载荷。计算完成后,在后处理器中可以查看应力云图和应变云图。从图5a可以看出:静模板的应力分布基本均匀,大部分应力都不超过60 MPa,最大应力出现在与模具连接的边缘位置,最大应力达154 MPa,而此位置主要受的是压应力,所以对模板的破坏作用很小。从图5b可以看出:最大变形出现在中心孔位置,变形量达2.82 mm,且变形量基本以中心孔位置为中心向周围递减扩散。综上分析,静模板的结构符合强度设计要求。

图5 静模板应力云图和应变云图Fig.5 Stress and strain clouds of static templates

3.2 动模板的有限元分析

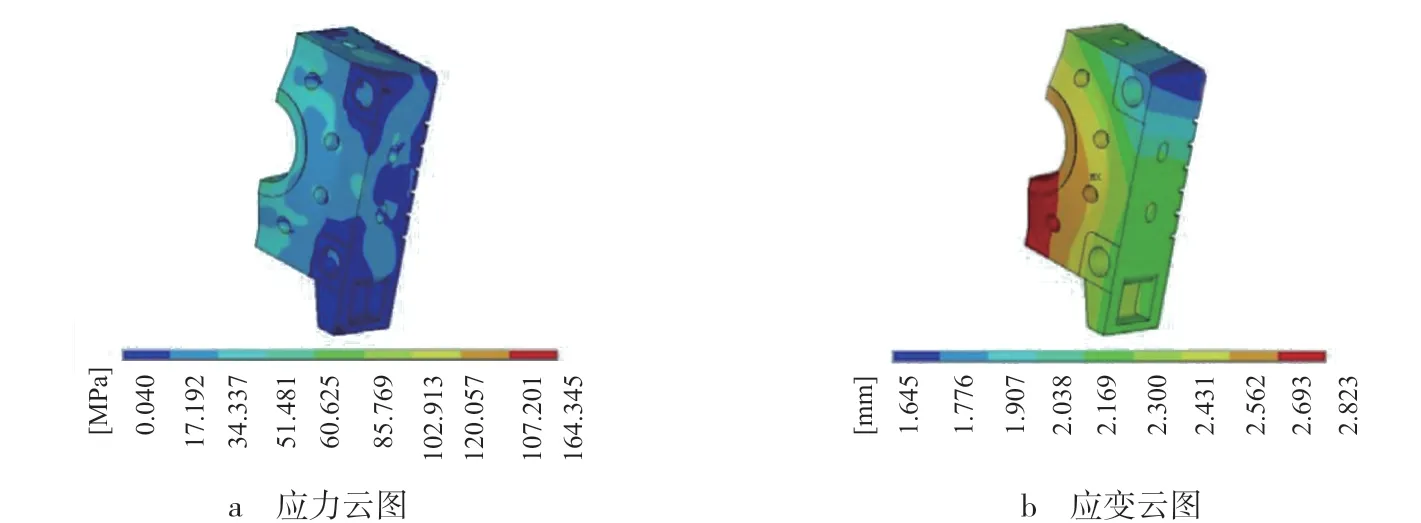

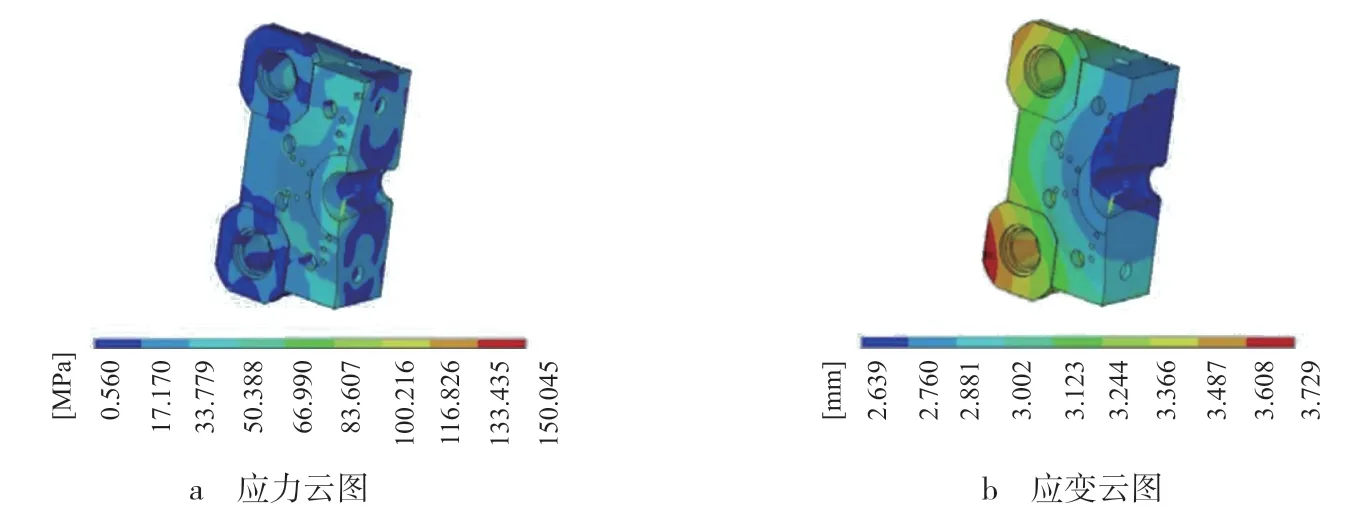

与静模板的分析类似,根据受力分析可得,对动模板拉杆接触的4个孔设置约束,在固定模具的位置加载3 500 kN的载荷。计算完成后,得到动模板的应力云图和应变云图。从图6a看出:动模板的应力分布基本均匀,大部分都不超过50 MPa,最大应力出现在与模具连接的边缘位置,最大应力达150 MPa,此位置主要受的是压应力,对模板的破坏作用很小。从图6b看出:最大变形出现在与拉杆连接的4个孔位置,变形量达3.73 mm,且变形量基本以中心孔位置为中心向周围递增扩散。综上分析,动模板的结构符合强度设计要求。

图6 动模板应力云图和应变云图Fig.6 Stress and strain clouds of moving templates

4 结论

a)对双曲肘合模机构的受力问题进行分析,得到了动模板及静模板的受力分布,并运用Ansys有限元仿真软件,对动模板和静模板在合模工况下的应力及应变进行仿真分析,得到了动模板和静模板的应力云图及应变云图。确定了动模板及静模板上受力及变形的最大区域,为合模机构的结构设计提供了理论依据。

b)静模板的最大应力主要出现在与模具连接的边缘位置,最大应力达154 MPa,最大应变出现在中心孔位置附近,变形量达2.82 mm;而动模板的最大应力主要出现在与模具连接的边缘位置,最大应力达150 MPa,最大变形出现在与拉杆连接的4个孔位置附近,变形量达3.73 mm,且变形量基本以中心孔位置为中心向周围递增扩散。