纳米SiO2/有机硅复合弹性体改性苯丙硅酮密封胶的制备

2022-12-15张佳阳卜小环

张佳阳,卜小环

(1.河南应用技术职业学院,河南 郑州 450042;2.郑州大学,河南 郑州 450052)

硅酮密封胶是一种主链含网状交联硅氧键,添加适当填料、增塑剂、偶联剂等助剂而制成的优质黏接密封材料。硅酮密封胶具有良好的耐候性和耐紫外光老化性能,可应用于建筑玻璃、内防水密封、铝塑幕墙板等[1-2]。苯丙乳液具有无毒、涂膜易干燥的特点,十分适合于制作建筑用胶黏剂,但其耐水性和耐候性较差,需要添加改性材料改善性能缺陷。王娇玉等[3]采用气相SiO2作为增强材料来提升苯丙硅酮密封胶的稳定性。纳米SiO2比表面积大、粒径小,适合作为补强材料提升密封胶的力学性能,但纳米SiO2容易发生团聚使其在基体中的分布较不均匀[4]。有机硅弹性体微球耐温性和耐候性良好,且与纳米SiO2的相容性较高,通过调节交联密度和合成工艺[5],可以得到粒径大小适合与纳米SiO2形成球状网络结构的复合弹性体微球。本工作通过负压偶联制备纳米SiO2/有机硅复合弹性体,并用于改性单组分苯丙硅酮密封胶,以期提升其力学性能,改善耐候性,降低涂层对建筑外层的污染性。

1 实验部分

1.1 主要原料

1,1,3,3-四甲基二硅氧烷,分析纯,杭州大地化工有限公司;异佛尔酮二异氰酸酯,分析纯,康迪斯化工(湖北)有限公司;乙腈,分析纯,济南银润化工有限公司;丙酮,分析纯,山东伟明化工有限公司;甲基乙烯基硅树脂,上海紫一试剂厂;201含氢硅油,工业级,济南洪德化工有限公司;增塑剂磷酸三丁酯,腾田化学科技(上海)有限公司;硅烷偶联剂N-氨乙基-3-氨丙基甲基二甲氧基硅烷,南京轩浩新材料科技有限公司;有机硅交联剂过氧化二叔丁基(DTBP),十二烷基硫酸钠(SDS),过氧化二苯甲酰(BPO),甲基三甲氧基硅烷(MTMS):上海桑井化工有限公司;季戊四醇三丙烯酸酯(PETA),分析纯,济南子安化工有限公司;铂金水,广州固展复合材料有限公司;纳米SiO2,南京天行新材料有限公司。

1.2 主要仪器

EC-H2000CP型工业电子显微镜,北京意隆鑫科信息技术有限公司;HA-500型高低温湿热试验箱,深圳高成机械设备有限公司;BGD-852型荧光紫外老化试验箱,标格达精密仪器(广州)有限公司;QSX-04型表干时间测定器,上海荣计达仪器科技有限公司;LX-A型橡胶硬度计,江苏明珠试验机械有限公司;GC-2100型微机电子式万能试验机,深圳市高成机械设备有限公司;DSC-1150型差示扫描量热仪,上海众路实业有限公司。

1.3 试样制备

纳米SiO2/有机硅复合弹性体的制备:采用水浴法,在40 ℃水浴条件下,将4 g 1,1,3,3-四甲基二硅氧烷和异佛尔酮二异氰酸酯分别溶于30 g乙腈与丙酮体积比为2∶1的混合溶剂中。搅拌状态下,混合液体滴加到20 g甲基乙烯基硅树脂与PETA的混合溶液中,滴加时间控制在0.5 h以内。滴加完成后加入乙腈稀释体系,静置后取出沉淀物烘干后得到有机硅弹性体微球。将含氢硅油、硅烷偶联剂和5 g铂金水装入氮气保护的微型反应釜中,常温搅拌下加入有机硅弹性体微球和纳米SiO2,于0.5 MPa,80 ℃持续搅拌反应3.0 h[6]。冷却后超声脱泡,倒入模具中120 ℃固化2.0 h,得到纳米SiO2/有机硅复合弹性体。

单组分苯丙硅酮密封胶的改性[7]:将复合弹性体,40 g单组分苯丙硅酮密封胶,8 g氮化铝加入到行星搅拌机中,于100 ℃,80 r/min边搅拌边真空脱水至水分质量分数小于5.0×10-4后,冷却至室温。氮气保护下加入增塑剂、硅烷偶联剂和有机硅交联剂,于45 ℃,40 r/min充分混合物料,2 h后出料,得到复合弹性体改性硅酮密封胶的胶浆。复合弹性体用量为0,5%,10%,15%,20%,30%,40%(w)的试样分别记作试样1~试样7。

1.4 测试与表征

扫描电子显微镜(SEM)观察:采用工业电子显微镜观察试样断面的微观形貌。

差示扫描量热法(DSC)分析:采用差示扫描量热仪进行退火操作。氮气流量50 mL/min,淬火速率80 K/min,升降温速率均为5 K/min,保持180 ℃直到退火时间结束,淬火至等温结晶温度为10 ℃,保温6 h,之后温度降至-65 ℃开始测试。

力学性能:表干时间按GB 16776—2005测定;邵氏A硬度采用橡胶硬度计按GB/T 531—2008测定;拉伸强度和断裂伸长率按GB/T 1701—2001测定。

吸水率:先将固化试样干燥至恒重,质量记作m1,再将试样浸入常温蒸馏水中24 h后取出,用滤纸吸干试样表面水分,质量记作m2。吸水率按式(1)计算。

耐冻融循环性:参照文献[8]按JG/T 25—2017《建筑涂层耐温变性试验方法》采用高低温湿热试验箱处理密封胶试样,自然冷却至室温后,以5块试样为1组,检查并统计试样胶层出现粉化、开裂、剥落现象的数量。

污染性:按JC/T 883—2001《石材用建筑密封胶》将已养护试件制作压缩试件,并按GB 16776—2005中干紫外光辐照条件处理试件,规定时间内检查试件3个不同部位的污染情况并统计。

紫外光老化性能测试分别按JG/T 475—2015《普通紫外线拉伸粘结强度测试方法》,GB 16776—2005,ASTM G 154—2016测试密封胶在不同紫外光老化条件下的黏结性能。

2 结果与讨论

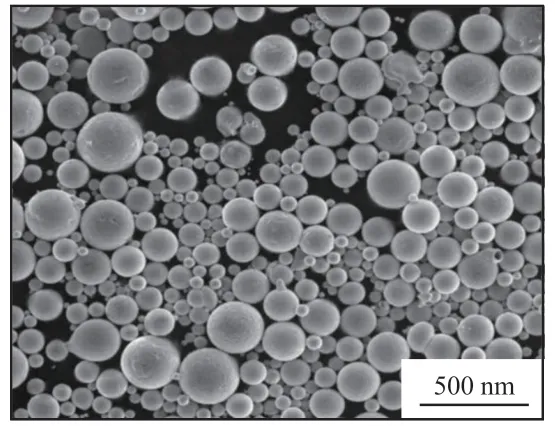

2.1 纳米SiO2/有机硅复合弹性体的微观形貌

从图1可以看出:纳米SiO2颗粒粒径为0.09~ 0.48 μm,有机硅弹性体微球粒径为1.07~1.65 μm。纳米SiO2颗粒与有机硅微球的结构状态较为稳定,球状形态没有明显的缺损和瑕疵,二者相互交联形成网络结构,但没有发生颗粒以及微球的凝结现象。这是由于PETA与硅烷偶联剂共同作用形成的链段刚性较弱,从而使有机硅复合弹性体的成球性能明显改善,而铂金水降低了体系中相对分子质量较小的聚合物的溶解性,使其沉淀析出速率加快,便于与相对分子质量较大的复合弹性体相分离。

图1 纳米SiO2/有机硅复合弹性体的SEM照片Fig.1 SEM images of nano-SiO2/silicone composite elastomer

2.2 复合弹性体对密封胶结晶行为的影响

将含有复合弹性体的密封胶于180 ℃退火30 min,至软段结构的等温结晶温度(约24 ℃)时保温6 h,可以促使苯丙硅酮密封胶中的软段结构结晶。从图2可以看出:18~44 ℃出现新增的软段熔融峰,熔融峰面积随着复合弹性体含量的增加而增大,这意味着相应的焓变值上升,该温度范围内的结晶化效应显著。此外,还可观察到苯丙硅酮密封胶的玻璃化转变温度约为-40 ℃,单组分苯丙硅酮密封胶只存在微弱的熔融峰。

图2 密封胶试样的DSC曲线Fig.2 DSC curves of sealant samples

2.3 复合弹性体对密封胶性能的影响

2.3.1 复合弹性体对吸水性的影响

从图3可以看出:随着复合弹性体含量的上升,改性苯丙硅酮密封胶的吸水率呈下降趋势。这是由于复合弹性体的加入减小了密封胶分子之间的间隙,使水分子自由进入体系的程度降低,故而吸水率下降。同时改性过程中使用的增塑剂、硅烷偶联剂均为憎水型物质,进一步降低了改性密封胶与水分子的亲和性,这也是吸水率下降的原因之一。

图3 复合弹性体的含量与密封胶吸水率的关系曲线Fig.3 Compound elastomer content as a function of water absorption of sealant

2.3.2 复合弹性体对力学性能的影响

从表1可以看出:随着复合弹性体含量的增加,表干时间减少,说明复合弹性体可以有效加快表干进程,缩短固化时间。复合弹性体本身作为一种半固态改性材料,极易固化成形,加入到苯丙硅酮密封胶中,增大了胶黏剂与空气接触面积的同时,减小了胶黏剂的含量,综合作用使表干时间缩短。纳米SiO2颗粒的存在则使密封胶的硬度有所提升,且复合弹性体用量越多,密封胶的硬度越大。当复合弹性体改性苯丙硅酮密封胶固化成形时,由于拉伸复合弹性体产生形变所需要的能量远大于拉伸密封胶产生形变所需要的能量,故复合弹性体含量增加时,密封胶拉伸强度的增大幅度较明显。复合弹性体的加入使密封胶的塑性增强,故断裂伸长率下降,实验确定复合弹性体含量为20%(w)时效果最佳,此时改性密封胶的表干时间为11 min,邵氏硬度为61H,拉伸强度为3.67 MPa,断裂伸长率为223.0%。

表1 复合弹性体对力学性能的影响Tab.1 Influence of compound elastomer on mechanical properties of sealant

2.3.3 复合弹性体对其他性能的影响

苯丙硅酮密封胶主要应用于建筑涂层,单组分苯丙硅酮密封胶在冬季容易发生冻融现象而使性能大幅下降。从表2可以看出:随着复合弹性体含量的上升,粉化现象逐渐消失,剥落情况改善较大,在复合弹性体含量超过20%(w)时,开裂现象也不存在。耐冻融循环实验中试样没有出现粉化、剥落及开裂现象,对建筑外层的污染宽度为1.2 mm,污染深度为0.6 mm,这是由于复合弹性体的加入大幅降低了整体结构的孔隙率,有效抑制了水气自由进入密封胶所产生的侵蚀,密封胶在引入复合弹性体中的刚性结构后固化硬度和强度也得以提升,耐冻融循环性得以改善。

表2 密封胶的耐冻融循环测试结果Tab.2 Test results of sealant freeze-thaw cycle resistance 次

密封胶在使用过程中,会由于自身体系内的挥发性物质(如增塑剂、交联剂等)在固化过程中渗入到建筑材料内部,造成胶缝处发黄变色,影响建筑外观质量。从表3可以看出:单组分密封胶无论在污染宽度还是深度上,对建筑外层的污染情况均较为严重;加入复合弹性体后,试样6的污染性仅约为单组分密封胶的1/10,复合弹性体的加入对防止密封胶污染基材的效果良好,污染情况得到有效改善。

表3 密封胶对建筑外层污染程度的测试结果Tab.3 Test results of outside layer pollution level by sealant

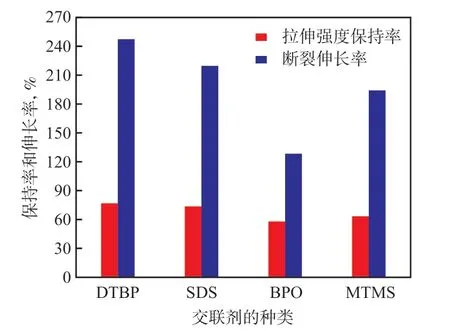

2.4 交联剂种类对密封胶力学性能的影响

交联剂会直接影响密封胶固化后的力学性能。将使用不同交联剂的硅酮密封胶固化后放置90 d,从图4可以看出:DTBP作为交联剂时的拉伸强度保持率和断裂伸长率最大,此时拉伸强度保持率为76.8%,断裂伸长率为247.3%,除了BPO之外,交联剂的侧链基团相对分子质量和结构空间体积越大,越有利于提升交联密度,使硅酮密封胶的拉伸强度保持率和断裂伸长率增大。

图4 不同交联剂试样的力学性能Fig.4 Mechanical properties of different cross-linking agent samples

2.5 不同紫外光老化条件下改性苯丙硅酮密封胶黏结性的变化

紫外光老化实验分别采用了普通紫外光辐照、水-紫外光辐照、干紫外光辐照和荧光紫外光辐照方式进行。单组分苯丙硅酮密封胶的黏结强度为1.24 MPa,改性后提升至1.46 MPa。从图5可以看出:改性密封胶在普通紫外光辐照和荧光紫外光辐照条件下黏结强度衰减较小,在辐照15 d时黏结强度分别衰减了4.1%,4.8%,在辐照30 d时黏结强度分别衰减了13.0%,11.0%。在水-紫外光辐照和干紫外光辐照时黏结强度衰减明显。在4种实验方式中,水-紫外光辐照强度最大,而且水在紫外光辐照下会加剧对密封胶的侵蚀,破坏纳米SiO2与有机硅微球的紧密结合,削弱复合有机硅弹性体对苯丙硅酮密封胶的增强作用,同时苯丙硅酮密封胶自身体系的黏结强度也会有一定程度的降低,辐照15,30 d时黏结强度分别衰减了15.1%,28.1%。总体而言,改性苯丙硅酮密封胶的耐紫外光老化性能较为良好。

图5 密封胶在不同紫外光老化条件下的黏结强度Fig.5 Bonding strength of sealant under different ultraviolet aging conditions

3 结论

a)采用水浴法,制备了纳米SiO2/有机硅复合弹性体,用于对单组分苯丙硅酮密封胶进行改性。

b)纳米SiO2/有机硅复合弹性体中,纳米SiO2颗粒粒径为0.09~0.48 μm,有机硅弹性体微球粒径为1.07~1.65 μm。纳米SiO2颗粒与有机硅微球的结构状态较为稳定,二者相互交联但没有发生颗粒或者微球的凝结现象。

c)改性苯丙硅酮密封胶在退火过程中,18~44 ℃出现新增的软段熔融峰,熔融峰面积随着复合弹性体含量的增加而增大,苯丙硅酮密封胶的玻璃化转变温度约为-40 ℃。

d)随着复合弹性体含量增加,密封胶的邵氏硬度、拉伸强度增大,耐冻融循环性增强,而吸水率、表干时间、断裂伸长率以及对建筑外层的污染程度降低。复合弹性体含量为20%(w)时效果最佳,此时改性密封胶的表干时间为11 min,邵氏硬度为61H,拉伸强度为3.67 MPa,断裂伸长率为223.0%,耐冻融循环实验中试样没有出现粉化、剥落及开裂现象,对建筑外层的污染宽度为1.2 mm,污染深度为0.6 mm。

e)DTBP为交联剂时,密封胶的拉伸强度保持率和断裂伸长率最大,此时拉伸强度保持率为76.8%,断裂伸长率为247.3%。

f)改性密封胶在水-紫外光辐照时黏结强度衰减程度最大,辐照15,30 d的黏接强度分别衰减了15.1%,28.1%;普通紫外光辐照和荧光紫外光辐照时黏结强度衰减相对较小,辐照15 d的黏结强度分别衰减了4.1%,4.8%,辐照30 d的黏结强度分别衰减了13.0%,11.0%。