Al2O3载体改性对乙炔加氢催化剂的影响

2022-12-14陈志强车春霞吴登峰许昊翔程道建

陈志强,车春霞,吴登峰,许昊翔,程道建

(1.北京化工大学 化学工程学院,北京 100029;2.中国石油 石油化工研究院兰州化工研究中心,甘肃 兰州 730060)

乙烯是石化工业中重要的工业原料之一,乙烯的产量反映一个国家石油化工的实力。而乙烯主要由碳氢化合物的热解产生,如石脑油的裂解,在产生大量乙烯的同时,会伴随少量乙炔产生[1]。由于乙炔会影响后续乙烯的聚合过程,所以必须将乙炔含量降低到一个痕量范围。乙炔催化加氢被认为是去除乙炔最有效的方法之一。载体作为催化剂的一部分,在催化剂中发挥着重要的作用,不仅有负载活性组分、提高贵金属分散效率的作用,而且与活性组分之间也会产生相互作用。因此,载体的选择对催化剂十分重要[2-11]。载体改性是改善乙炔加氢催化剂性能的一个重要途径。由于载体与活性组分之间会发生一些相互作用,进而改变催化剂的各项性能。此外,载体的表面酸碱性和金属-载体的相互作用也有助于提高催化剂效率和调节反应机制[12-13]。众多研究者考察载体焙烧温度、载体改性对载体孔结构、比表面积等物理性质的影响,得到适合乙炔加氢反应的Al2O3载体[14-22]。常通过添加稀土金属、碱(土)金属等改善载体稳定性,这些方式步骤复杂且增加催化剂制备成本[23-24]。

本工作采取120,160,200 ℃三个水热温度处理Al2O3载体,通过水热处理改变Al2O3载体结构,进而改变PdAg/Al2O3催化剂的催化性能。水热处理改变Al2O3载体结构,具有简单易操作、清洁环保等特点,是一种优化乙炔加氢催化剂性能的有效方法。

1 实验部分

1.1 主要试剂及原料

Al2O3载体:圆球形,北京高新利华科技股份有限公司;Pd(NO3)2,AgNO3:分析纯,国药集团化学试剂北京有限公司;去离子水:实验室自制。

催化剂评价用原料气组成及含量见表1。

表1 原料气组成及含量Table 1 Composition and content of raw gas

1.2 催化剂制备

Al2O3载体经1 100 ℃焙烧8 h,升温速率为2℃/min。随后,利用研磨仪将焙烧后的Al2O3载体研磨成16~20目的颗粒,再放入高压反应釜内,加入一定量去离子水,分别在120,160,200 ℃处理一段时间后,于烘箱内120 ℃下干燥6 h。

根据载体吸水率、金属负载量,计算出所需的PdAg混合溶液配比。通过等体积浸渍法将 Pd(NO3)2,AgNO3混合液浸渍于 Al2O3上,陈化2 h,在120 ℃下干燥4~6 h,置于马弗炉中,500 ℃下焙烧4 h,制得三种催化剂,分别命名为SR-120,SR-160,SR-200(1 100 ℃焙烧)。此外,为了比较载体水热改性前后的性能,在同样实验步骤及条件下,使用未经水热处理的载体制备催化剂,命名为WSR(1 100 ℃焙烧)。

1.3 催化剂表征

采用美国Anton Paar公司Autosorb-iQ型全自动化学吸附分析仪对催化剂试样进行NH3-TPD表征,称取100 mg试样,以10 ℃/min的升温速率将试样由室温升至300 ℃进行干燥预处理,首先使用流速为30 mL/min的He气流吹扫1 h,冷却至50℃,然后通入30 mL/min的10%(φ)NH3/He混合气1 h至吸附饱和,再切换30 mL/min的He气流吹扫1 h除去表面吸附能力较弱的NH3,最后在He气氛下以10 ℃/min的升温速率升至750 ℃脱附,TCD检测脱出气体;采用英国ThermoFisher公司ESCALAB 250型X射线光电子能谱仪测试催化剂表面电子价态及观察Pd,Ag金属元素的分布情况;采用美国Micromeritics公司TStarll3000型全自动比表面和孔隙度分析仪测试Al2O3载体的比表面积、孔体积及孔径;采用日本电子株式会社JEOL JEM 2100 Plus型透射电子显微镜对催化剂形貌、粒径分布情况进行HRTEM表征,并通过选区电子衍射(SAED)确定金属晶面;采用日本理学公司Ultima Ⅳ型X射线粉末衍射仪对试样进行XRD表征,扫描速率为2(°)/min,2θ=4°~70°;采用美国赛默飞公司Nicolet TS50型傅里叶变换红外光谱仪进行IR表征。

1.4 乙炔选择性加氢催化剂性能评价

采用北京昆仑永泰科技有限公司KLCP-3010型20 mL六通道微型固定床反应装置对催化剂进行性能评价。将一定量催化剂装入反应管中,两端均装入5 mL的空白圆球形载体,以缓冲原料气流,使得原料气能够平稳地经过催化剂并发生反应。在常压、120 ℃下,H2还原4 h;还原结束后通入N2,将反应管内残留的H2吹扫干净;通入原料气进行反应,气时空速为10 000 h-1,调节反应炉温度来改变反应温度,调节背压阀来改变反应压力。待升到指定反应温度并稳定1.0~1.5 h后,将反应产物收集到气囊中通入Agilent公司Agilent 7890型气相色谱仪进行分析。

2 结果与讨论

2.1 表征结果

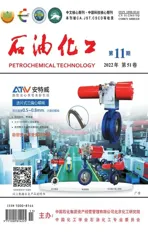

图1为SR-160催化剂的HRTEM照片、SAED照片、线性扫描曲线、粒径分布曲线以及EDS元素分布照片。由图1可知,SR-160催化剂颗粒的平均尺寸为5.94 nm;晶格间距为0.224,0.237 nm,与标准PDF卡片进行比对,分别对应Pd(111),Ag(111)晶面;SAED表征结果进一步证实了催化剂颗粒对应(111)晶面;Pd,Ag大部分分布在颗粒表面,说明形成了Pd-Ag合金结构;但在颗粒中Ag含量明显多于Pd含量,说明两种金属不仅形成纳米颗粒,还有许多均匀分布于Al2O3载体上。

图1 SR-160催化剂的HRTEM照片(a,b)、SAED照片(c)、线性扫描曲线(d,e)、粒径分布曲线(f)以及EDS元素分布照片(g-i)Fig.1 HRTEM images(a,b),SAED image(c),line scan analysis(d,e),particle size distribution(f) and EDS element distribution(g-i) of SR-160 catalyst.

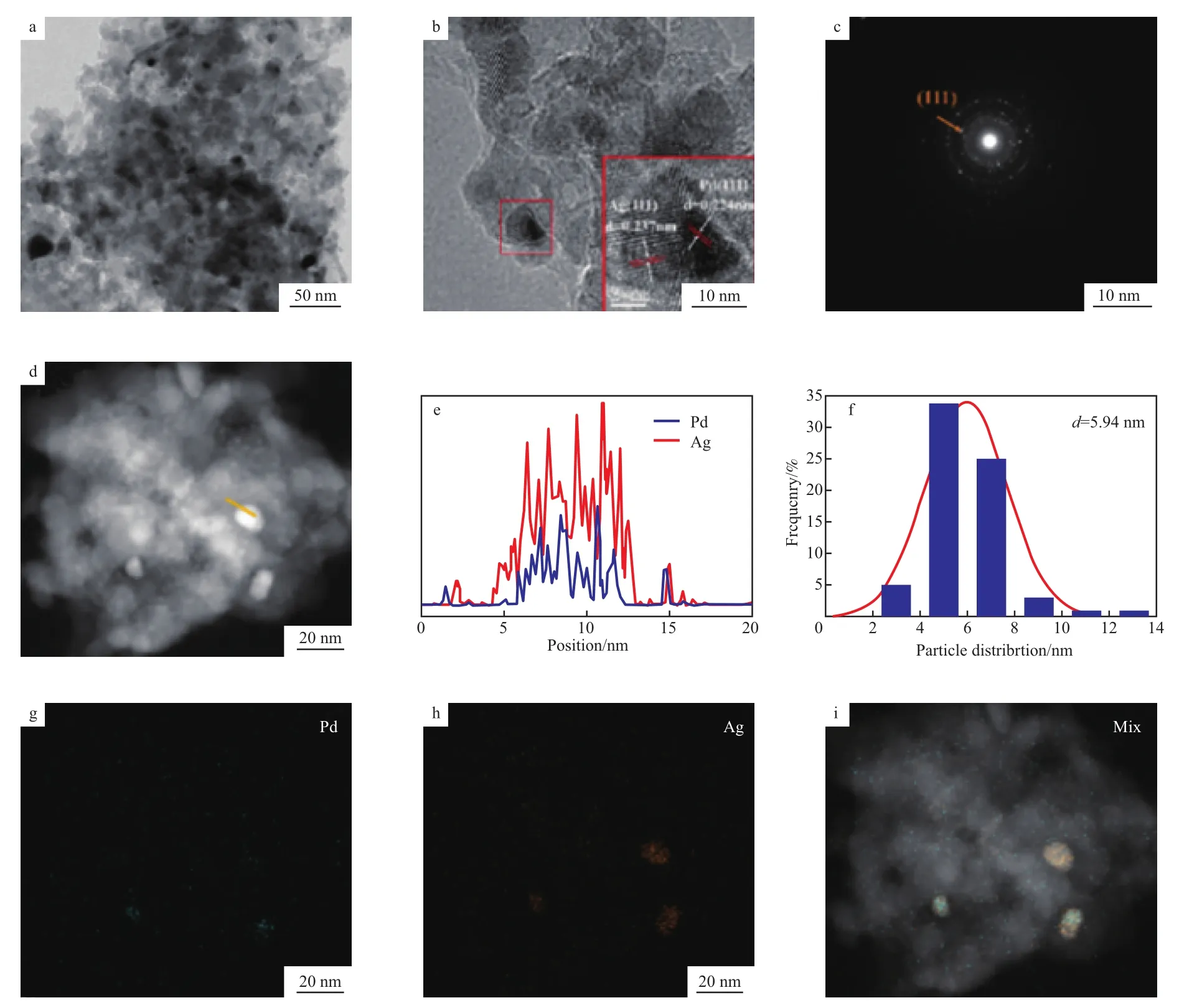

为了探索不同水热温度处理的载体对催化剂性能的影响,对催化剂物相进行XRD表征,结果见图2。由图2可知,在38.12°,44.28°,64.43°处的衍射峰分别归属于Ag的立方结构(111),(200),(220)晶面。其中,Ag(111)晶面衍射峰明显,晶型良好。同时,随着水热处理温度的提高,Ag的衍射峰强度有所降低,说明Ag的粒径变小,进而说明水热处理的Al2O3载体有利于金属Ag的分散。而未发现Pd特征峰,说明Pd的分散度较好,未形成较大的晶体颗粒。此外,由图2还可以看出Al2O3载体的特征峰强度变弱,说明水热处理对Al2O3的晶面也有一定影响。

图2 催化剂试样的XRD谱图Fig.2 XRD patterns of catalyst samples.

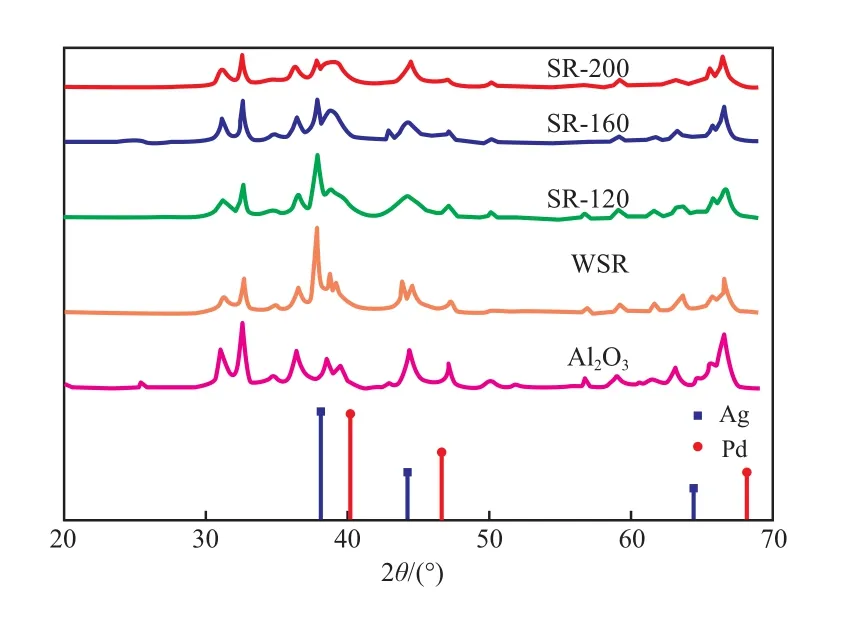

表2为催化剂试样的比表面积、孔体积和孔径。由表2可知,经水热处理后催化剂试样的比表面积、孔体积和孔径都发生了变化。与未经水热处理的催化剂试样WSR相比,不同水热温度处理过的试样比表面积均有所增加。随着水热处理温度的提高,比表面积以及孔体积呈先增加后降低的趋势,在水热处理温度为160 ℃时达到最高值,分别为81.13 m2/g,0.492 4 cm3/g。这可能是由于在高压反应釜中,高温环境下,产生了大量的水蒸气不断地冲击Al2O3载体内部,致使Al2O3内部一些未贯通的孔道贯通。但又由于Al2O3本身强度的影响,水热处理温度过高(200 ℃),水蒸气的冲击力太大,导致Al2O3载体内部原有的一些细微孔被严重破坏,也就是发生所谓的载体内部空间“坍塌”。这也是SR-160的性能优于其他试样的一个重要原因。

表2 催化剂试样的比表面积、孔体积和孔径Table 2 Specific surface area,pore volume and pore diameter of catalyst samples

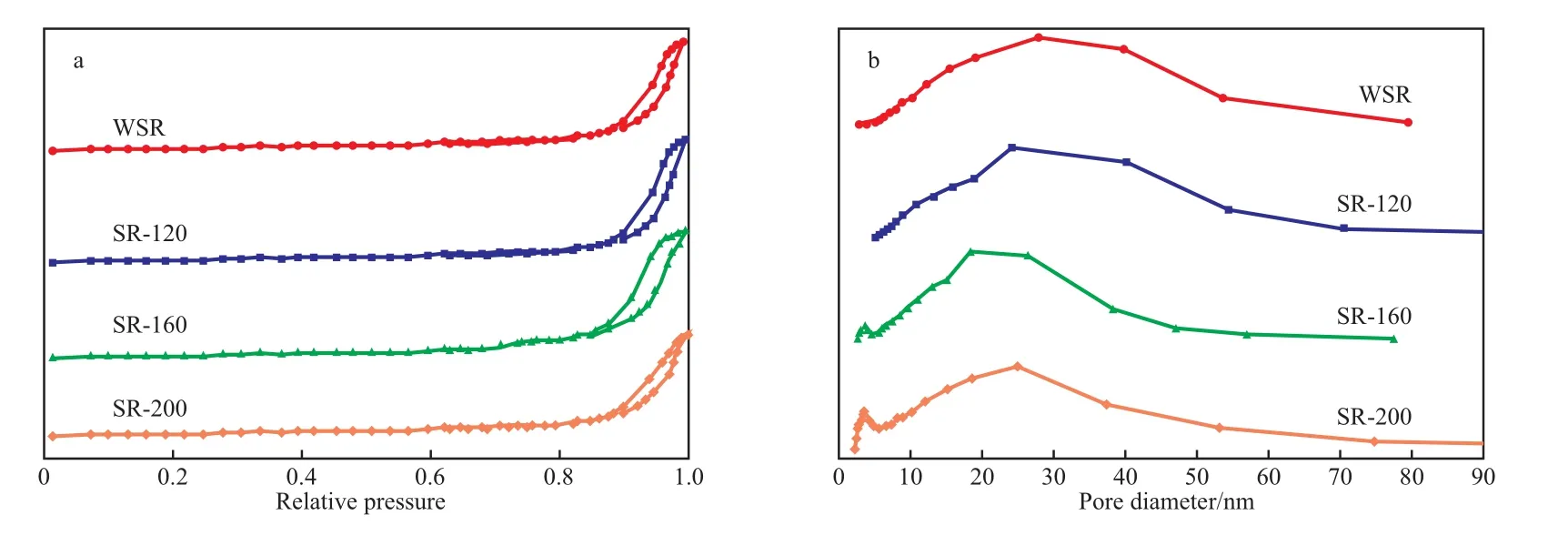

图3为催化剂试样的N2吸附-脱附等温线及孔径分布。

图3 催化剂试样的N2吸附-脱附等温线(a)及孔径分布(b)Fig.3 N2 adsorption-desorption isotherms(b) and pore size distributions(b) of catalyst samples.

由图3a可知,催化剂试样的N2吸附-脱附等温线均为典型的Ⅳ型等温线。在相对压力低于0.85时,吸附量增加缓慢;相对压力高于0.85后,吸附量显著增加。此外,随着水热处理温度的升高,孔体积发生变化,与未经水热处理的试样相比,滞后环的大小也发生变化,200 ℃处理后试样的滞后环变小,不利于传质。由图3b可知,催化剂试样的孔径分布也有所不同。同时,最可几孔径也有差异,水热处理后试样的最可几孔径减小,SR-160的最可几孔径为18.24 nm。

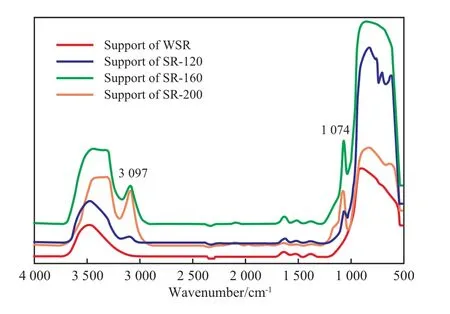

图4为催化剂载体的IR谱图。由图4可知,经水热处理后催化剂载体在3 097 cm-1,1 074 cm-1处出现明显的特征峰,归属于表面羟基[25],说明经水热处理后载体的表面引入了羟基,这有利于提高负载金属的分散度。

图4 催化剂载体的IR谱图Fig.4 IR spectra of catalyst support.

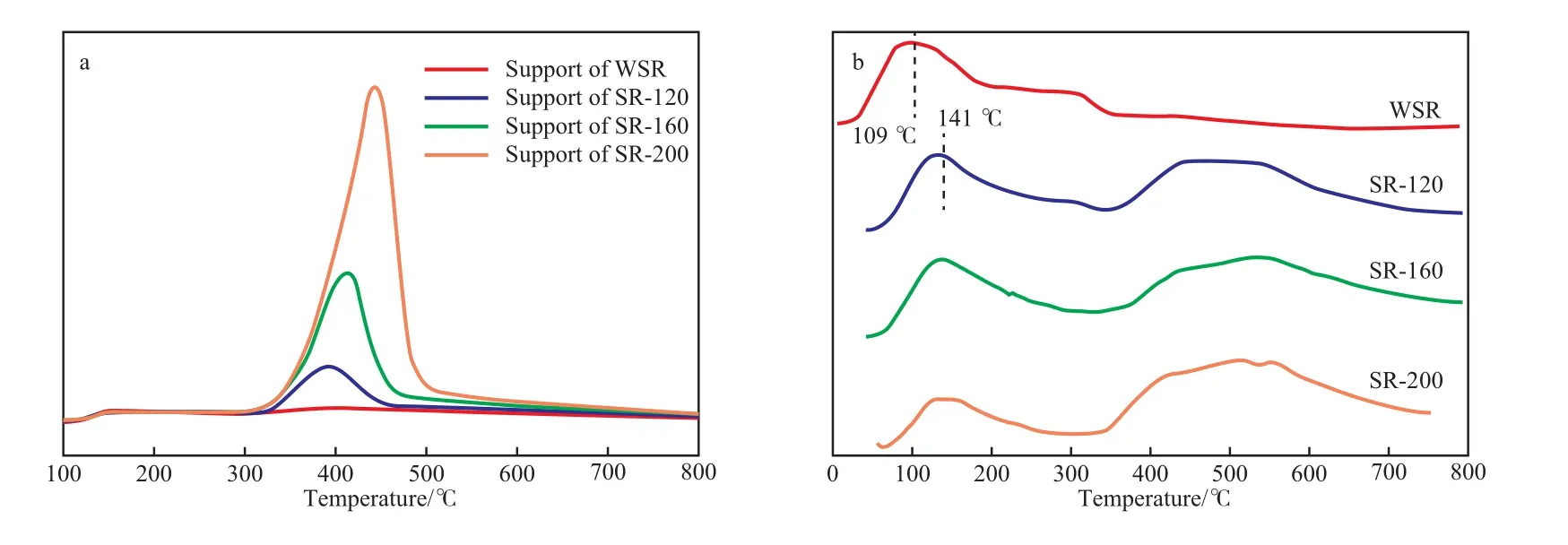

图5为催化剂载体及试样的NH3-TPD曲线。由图5a可知,经水热处理后Al2O3载体的脱附温度有所提升,说明载体酸性有所增强。同时,随着水热处理温度的升高,酸量大幅增加。由图5b可知,经水热处理后的载体负载金属制备的催化剂试样的弱酸峰发生了偏移,说明酸强度有所提高,且在500 ℃左右出现了中强酸峰,出峰位置未发生明显变化。对弱酸、中强酸峰面积积分可知,随着水热处理温度的提高,弱酸量不断降低,中强酸量不断增加。这说明水热处理温度升高,酸量及酸强度均增加。对比图5a和5b发现,负载后试样的中强酸峰面积大幅下降,这是由于催化剂在制备过程中经高温焙烧,去除了表面酸性中心位点。载体表面酸性加强有利于提高加氢能力,这也是水热处理改性Al2O3载体可提高催化剂性能的原因[26]。但酸性过强会加速催化剂的结焦,不利于催化剂长周期运行。因此,需要选择一个合适的水热处理温度,满足催化性能的同时,提高催化剂的使用寿命。

图5 催化剂载体(a)及试样(b)的NH3-TPD曲线Fig.5 NH3-TPD curves of catalyst supports(a) and samples(b).

为了进一步探索水热处理Al2O3载体后负载金属之间有无电子效应,对催化剂试样进行XPS表征,结果见图6。

图6 催化剂的XPS谱图Fig.6 XPS spectra of catalysts.

由图6a可知,结合能约为335.3 eV和340.5 eV处的特征峰归属于Pd0的Pd 3d5/2和Pd 3d3/2;结合能为337.0 eV和342.3 eV处的特征峰归属于Pd2+的 Pd 3d5/2和 Pd 3d3/2[27]。不同水热温度处理的催化剂Pd 3d向结合能降低的方向发生了偏移。由图6b可知,Ag 3d能轨的3d5/2结合能分别为367.5~367.8 eV 和 368.3~368.6 eV之间,可分别归属于Ag+和Ag0物种[28]。此外,催化剂试样WSR,SR-120,SR-160,SR-200中,Ag+含量(w)分别为47.26%,49.17%,50.21%,53.73%,说明随着水热处理温度的提高,Ag更容易失去电子,这与Pd 3d能轨的分析结果一致。Pd,Ag双金属间发生了电子转移,且Pd是得电子的一方,Ag是失电子的一方,说明水热改性后的Al2O3载体有利于Pd和Ag之间发生电子转移,金属之间的相互作用得到加强。综上所述,Pd0,Pd2+,Ag0,Ag+是PdAg双金属催化剂表面的主要化学状态。

2.2 催化剂评价结果

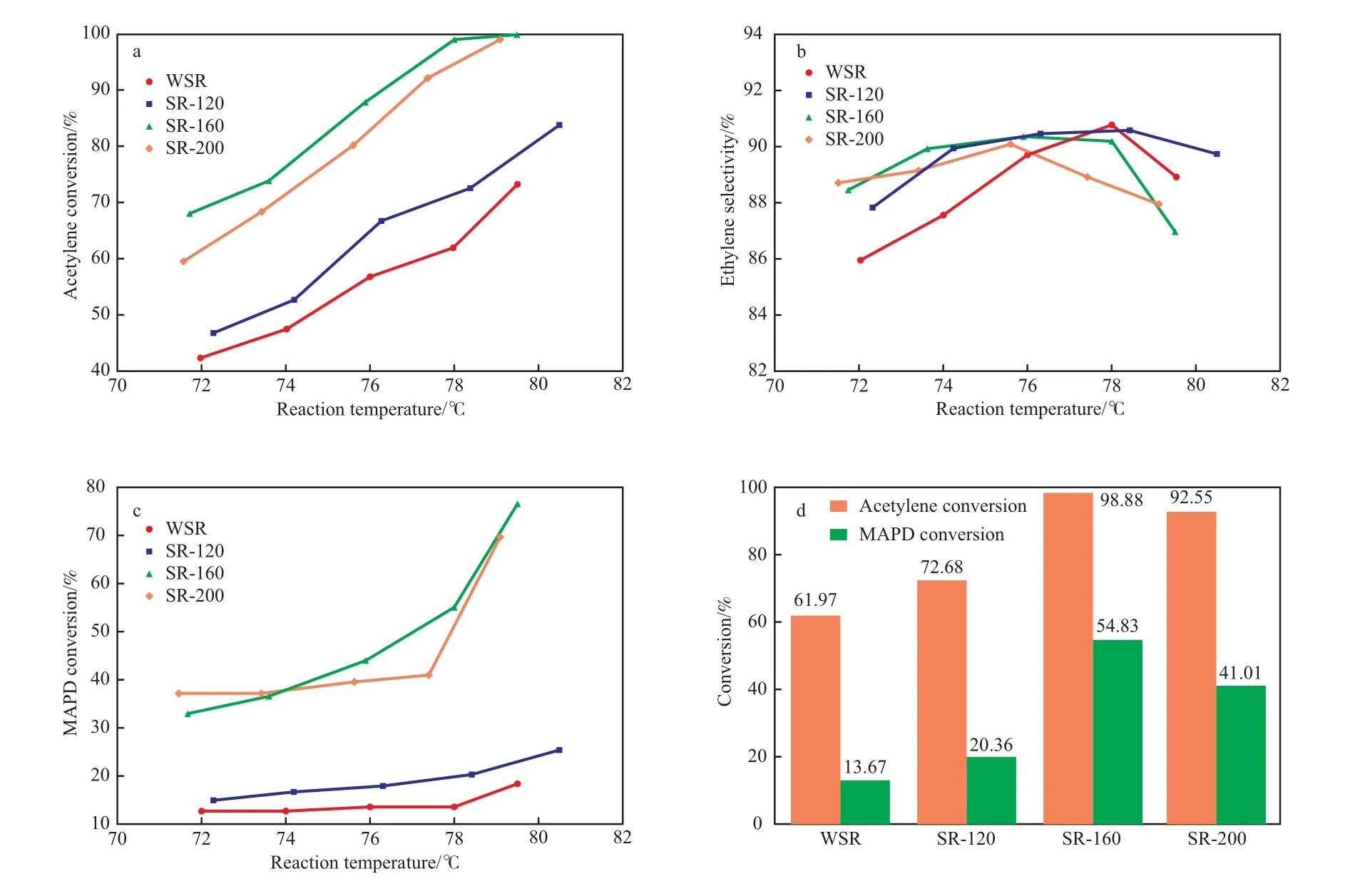

在固定床连续流反应器上进行乙炔选择加氢反应,探索最优的载体处理条件以及反应条件。催化剂的评价结果见图7。由图7a~7c可知,在反应温度70~80 ℃区间内,随着温度升高,乙炔、丙炔与丙二烯的混合物(MAPD)转化率不断提高,但不利于乙烯选择性的提高。对各催化剂进行比较,乙炔、MAPD转化率由大到小顺序为SR-160>SR-200>SR-120>WSR;温度较高时,乙烯选择性由大到小顺序为 SR-120>WSR>SR-160>SR-200。综合上述性能指标,催化剂SR-160性能效果最优。为了使催化剂发挥出最佳的性能,进一步探索乙炔加氢反应的条件,得出在压力为0.2 MPa、气时空速为10 000 h-1、反应温度为78 ℃时,催化剂的各项指标最优,结果见图7d。由图7d可知,在10 000 h-1、0.2 MPa、78 ℃的最优反应条件下,乙炔、MAPD转化率由大到小顺序为SR-160>SR-200>SR-120>WSR。经水热处理Al2O3载体制备的PdAg催化剂的各项性能都优于未水热改性的催化剂。在相同反应条件下,水热改性催化剂的乙炔转化率提升10%~30%,MAPD转化率提升10%~40%,乙烯选择性提高1%~2%。此外,随着载体水热处理温度的提高,催化剂的乙炔、MAPD转化率先增加后降低,可见并不是载体水热温度处理越高,催化剂性能越好。

图7 催化剂的性能Fig.7 Performance of catalysts.

3 结论

1)采用不同水热温度处理Al2O3载体,会影响乙炔加氢催化剂的性能。通过乙炔转化率、乙烯选择性以及MAPD转化率等各项催化性能指标,并结合反应条件,得出催化剂SR-160性能最佳。

2)水热处理改变了Al2O3内部的孔道结构,使得Al2O3比表面积、孔体积以及孔径发生了变化,进而影响催化剂的各项性能。同时,该过程引入了表面羟基,有利于金属的分散,改善了PdAg/Al2O3的催化性能。载体改性后对催化剂表面的酸性也有影响,随水热处理温度的提高,酸量有所增加,使得催化活性大幅提升。此外,负载在载体上的金属Pd,Ag之间发生电子转移,且水热处理温度越高,金属Pd,Ag之间电子转移现象越明显,说明水热处理载体有利于加强金属之间的相互作用。

3)通过简单的方法对Al2O3进行改性,制备的催化剂在乙炔加氢反应中的性能得到明显提升。该方法不需要引入其他物质也能够改变Al2O3载体结构,且具有简单易操作,清洁环保等特点,是一种优化乙炔加氢催化剂性能的有效方法。