短程射流共点交汇对撞阀超微细化作用强化与效果

2022-12-13徐彦喆王骁吴雪刘斌

徐彦喆,王骁,吴雪,刘斌

(北京工商大学人工智能学院,北京 100048)

高压均质操作以高压往复泵为动力传递和物料输送机构,将液态原料输送至均质阀,在强烈的剪切、撞击、空化等作用下,液态物料被超微细化[1-2]。均质阀是该操作的关键组件,高压均质阀由盘隙阀、直孔阀[3],发展到具有多形式作用腔的阀体结构,在不同阀体内剪切、摩擦等作用存在差异。以APV Gaulin高压均质机为代表的传统均质阀为盘隙阀,研究人员[4-7]通过试验和数值模拟得出,APV Gaulin高压均质阀的细胞破碎率与沿流道分布的压力梯度、流体与固壁的撞击以及剪切作用相关。高压射流均质机(也常被称为微射流均质机)的阀体多为直孔阀和多形式作用腔阀体,作用腔有“Z”型和“Y”型等[8-9],由于作用腔结构的复杂变化,摩擦或高强度撞击和空化作用增强,则均质效果更好。杨柳怡[10]、刘竞男等[11]采用高压均质机分别对大米蛋白、大豆分离蛋白乳液进行均质处理,发现二者粒径均随压力增大逐渐减小,但随均质次数增加,粒径先减小后增加。Shirgaonkar等[12]应用高压均质机处理碘化钾溶液和破碎酵母菌液,提出高压均质过程空泡溃灭造成的巨大冲击对酵母菌胞内物释放有明显影响。吴海涛[13]通过微射流均质机对野生黑豆蛋白进行处理后,其溶解性、表面疏水性及乳化活性都得到明显改善。李存红等[14]通过应用分析得出高压均质机不适宜高黏度的物料;而微射流均质机可以使原料的超微细化程度更高,且处理后的产品具有不沉淀、高胶状和高稳定性等优点。

本文以短程射流共点交汇对撞阀(简称交汇对撞阀)为研究对象,该阀体设计遵循能加工、易安装、易清洗、抗堵塞的原则,旨在增强阀体内部各种机械力作用的微细化效果,在高压射流均质机内应用比“Y”型和“Z”型作用腔更为复杂的腔体结构,利用多物理场仿真软件COMSOL结合直孔阀作用腔流场的对比,分析交汇撞击阀内部的剪切、撞击和空化等,并结合超微细化纤维素试验,分析阀体内部强化微细化效果的机械力作用机理,为高压射流均质机的阀体设计提供技术支持。

1 材料与方法

1.1 材料与仪器

纤维素(化学级,90 μm微粉):中国aladdin公司。

NCJJ-200型高压射流均质机:廊坊通用机械制造有限公司;601型磁力搅拌器:上海三信仪表厂;Phenom XL型台式扫描电镜:荷兰Phenom-world公司。

1.2 方法

1.2.1 交汇对撞阀作用腔流场分析

1.2.1.1 构建阀体作用腔

高压射流均质机的阀体形式多样。通常形成直孔作用腔的是直孔阀;形成“Y”型作用腔的多为对撞阀;形成“Z”型作用腔的多为折向孔阀,相同压力下,直孔阀的液流速度梯度大、剪切作用强;而折向孔阀的碰撞、湍流作用明显;对撞阀则强化了射流撞击作用。阀体结构示意图见图1。

图1 阀体结构示意图Fig.1 Structure of homogenizing valve

空化作用[15]是液流内局部压力降低,液流内部或固液界面上蒸汽或气体空穴(空泡)的形成、发展和溃灭的过程。在描述空化作用时经常用到无量纲参数空化数σ[16],其计算公式如下。

式中:P∞为液体的来流压力,Pa;V∞为液体的来流流速,m/s;ρ为液体密度,kg/m3;PV为液体在环境温度下的饱和蒸气压,Pa。其中空化数越小,空化越剧烈。

交汇对撞阀的技术要点及预期效果[17]包括:1)在阀孔内造就速度渐升的高速液流,促进真空泡形成;2)通过缩短射流的管程,减少蒸汽泡的产生和抑制蒸汽泡的发育;3)利用多股射流在阀孔出口处共点交汇形成的“水力靶板”效应,使液流速度下降和压力升高,实现多股射流对撞造成空泡的集中与溃灭,产生冲击能的汇聚;4)利用形成射流对撞,将离开阀孔的高速射流中的无效动能进一步转化为冲击破碎能,提高能效。

在化学气相沉积法制备的人造金刚石阀基上,应用激光刻蚀方法加工出微槽流道结构,制备交汇对撞阀,应用在高压射流均质机上。

后续为分析交汇对撞阀微细化作用机理,与工程上常用的直孔阀进行了对比。图1(a)中,交汇对撞阀由阀盖和微槽阀片组成。阀盖直径Φ10 mm,厚2 mm,中心相距2.5 mm的对称通孔(Φ0.5 mm)是流体的入口。阀片直径Φ10 mm,厚3 mm,中心Φ1 mm通孔为流体的出口;阀片左侧端面开有外径Φ3 mm、内径Φ2 mm的环槽,槽深0.2 mm;在环槽中央Φ2 mm的圆面上,采用激光刻蚀方法均匀加工出12条放射状微槽流道(槽宽0.07 mm,深0.07 mm)。如图1(b)所示,直孔阀由入口阀盖、直孔阀片和出口阀盖组成,入口阀盖直径Φ10 mm,厚6 mm,出口阀盖直径Φ10 mm,厚10 mm,入口和出口阀盖中心开有Φ4 mm通孔,分别为流体的入口和出口,直孔阀片直径Φ10 mm,厚3 mm,在Φ3mm圆周上均匀分布3个Φ160 μm的微直孔。两种阀体内流动最窄处截面积相当,为0.059mm2~0.060mm2,在相同的增压泵推动速度下,操作压力一致,或通过微调增压泵推动速度,保持操作压力一致。

如图1(a)所示,交汇对撞阀的设计保留了微槽流道的两次90°转折(近“Z”型)和流道对向分布(与“Y”型具有类似的撞击效应)[18],同时设计中也包含了空化效应的合理规划、有效控制和高效利用,相关文献[19-21]中多有阀体空化效应分析,但在阀体设计中考虑规划和利用空化效应却鲜有描述。阀体作用腔计算域模型见图2。

图2 阀体作用腔计算域模型Fig.2 The solution domain of homogenizing valve chamber model

图1(a)交汇对撞阀内,流体通过阀盖入口,进入阀片的环槽结构,从放射状微槽流道外围向中心汇聚,最终通过阀体出口流出。根据图1(a)可知,流体通过的作用腔与X轴和Y轴皆对称,因此取1/4作用腔作为计算域模型,以此缩短仿真计算时间。计算域网格划分如图2(a)所示,选用混合型网格,保证网格质量在一个较好范围,网格数为113 161。

图1(b)直孔阀内,流体通过入口阀盖的通孔进入直孔阀片的微直孔道,最终通过出口阀盖的通孔流出。根据图1(b)得到流体通过的作用腔作为计算域模型,网格划分如图2(b)所示,选用混合型网格,保证网格质量在一个较好范围,网格数为336 305。

1.2.1.2 计算流体动力学分析方法

为更好地分析高压射流过程中压力释放、剪切、摩擦撞击、空化等作用,流动的连续性方程和标准模型起到了关键作用[22-23]。均质过程通常在瞬时模式下运行。从Kleinig等[24]的试验可以看出,每次均质操作固定时间内均有稳定的压力和合理的阀门间隙,阀门的运行能被模拟成一个稳态过程[6]。

在1.2.1.1构造的作用腔模型计算域内,设置流体为牛顿流体,单相流,并被认为不可压缩。设置流道入口和出口为压力入口和压力出口,分别为130 MPa和0.1013 MPa,其余为固壁边界。为了保证对比的合理性,交汇对撞阀和直孔阀的物理场参数设置一致。由雷诺数计算公式Re=ρVde/μ可知,流体通过交汇对撞阀和直孔阀的流动雷诺数均大于临界雷诺数,为湍流模型,其中Re为雷诺数;ρ为流体的密度,kg/m3;V为流体速度,m/s;de为特征长度,m;μ 为流体的黏性系数,Pa·s。忽略分子间黏性,湍流计算模型采用k-ε模型进行数值模拟,基本控制方程和湍流模型如下。

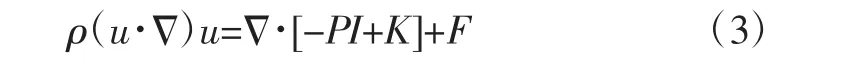

单相流体流动界面基于Navier-Stokes方程[22,25],用不可压缩的流体进行仿真,计算公式如下。

其动量方程如下。

式中:P为流体微元体上压强,Pa;I为湍流强度,%;K 为黏性应力张量,Pa;F 为体积力矢量,N/m3。

黏性应力张量可由如下方程表示。

式中:μ 为动力黏度,Pa·s;μT为湍动黏度,Pa·s。

标准模型是典型的两方程模型,其中,k和ε是两个基本未知量,其输运方程如下。

式中:k 为湍动能,m2/s2;σK为常数,通常取 1;Pk为剪切引起的湍动能产生项,Pa;σε为常数,通常取1.3;Cε1为常数,通常取 1.44;Cε2为常数,通常取 1.92;ε 为湍动能耗散率,m2/s3。

依据1.2.1.1中的阀体作用腔计算域模型、边界条件、初值等相关设置,求解流场控制方程公式(2)~(6),计算变量残差降低到设定的10-4即收敛,获得阀体作用腔流场压力和速度等物理量的数值分布。

1.2.2 超微细化纤维素制备

用去离子水在常温(20℃)下配制1.5%纤维素水分散液,将磁力搅拌器速度设置为500 r/min,对纤维素水分散液进行充分搅拌2 min,分成两份。将1份1.5%纤维素水分散液通过安装有交汇对撞阀的高压射流均质机,调整工作参数,操作压力稳定后处理3次,处理压力分别为90、110、130 MPa左右。将另1份1.5%纤维素水分散液通过安装有直孔阀的高压射流均质机,调整工作参数稳定操作压力处理3次,处理压力分别为 90、110、130 MPa。

1.2.3 超微细化纤维素物性检测

完成1.2.2相关试验步骤后,均匀取少量纤维素原液和分别由不同阀体高压射流均质处理的纤维素水分散液,将其浓度稀释到0.06%,均匀搅拌后,分别从分散液上部、中部、下部各取1滴至样品台导电胶上,即每个纤维素水分散液样品制得3个电镜观察测试样品,60℃烘箱处理4 h,随后喷金90 s,在10 kV电压下进行扫描电镜观察。

分别将由不同阀体高压射流均质处理的纤维素水分散液放入50 mL试管中并静置48 h,观察并估算纤维素水分散液样品的固形物体积占比。

2 结果与分析

2.1 流速分析

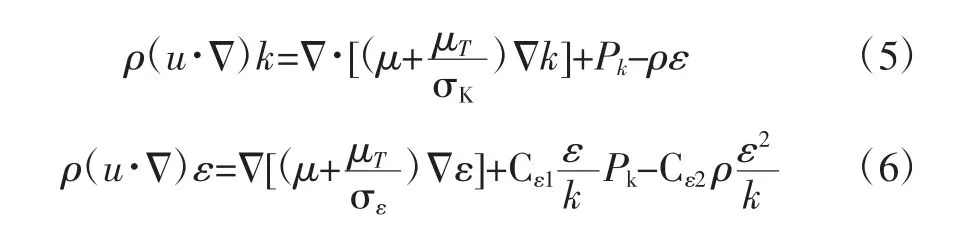

流场内部相邻区域的速度差异是流体剪切作用的重要体现,而流动过程中速度突变则反映了流体撞击作用的强弱,这些都是物料被超微细化的重要因素。图3为交汇对撞阀和直孔阀作用腔模型被XOZ面截切的断面上流体速度变化图。

图3 阀体作用腔XOZ断面速度云图Fig.3 Velocity color chart of XOZ plane in homogeneous valve chamber

由图3(a)可知,流动速度在环槽与微槽流道连接处从0迅速增大到400 m/s以上,最大速度453 m/s,并一直保持至微槽流道出口,与对面微槽流道射出的流体撞击,对称中心位置流速几乎为0,此后流体90°转向合并流出。由图3(b)可知,流动速度在微直孔道的入口从0迅速增大到400 m/s以上,最大速度481 m/s,在微直孔道出口后面逐渐衰减。比较可知,图3(a)微槽流道内和图3(b)微直孔道内的速度变化趋于一致,流体剪切和摩擦作用相当;而相比于图3(b)微直孔道出口后面的速度变化,图3(a)微槽流道出口后大范围区域内因射流撞击造成的速度突变和速度差异明显,因此交汇对撞阀的剪切、湍流、撞击等作用更强。

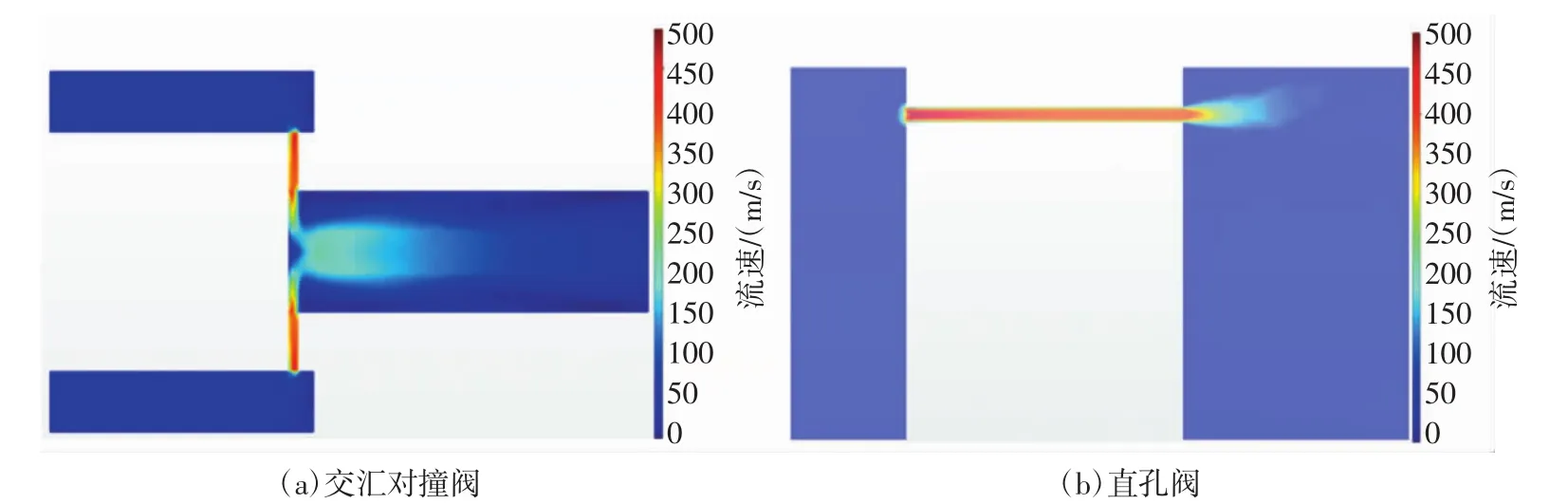

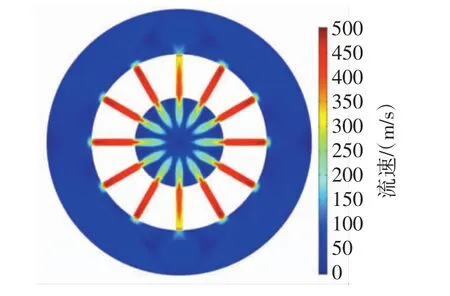

图4为交汇对撞阀作用腔模型YOZ断面速度云图。

由图4可知,射流撞击不只发生在相对两股射流之间,放射状微槽流道的多股射流同时向中心交汇形成共点撞击,在中心Φ2 mm圆周范围内速度急剧下降为0,在此流体因撞击作用而造成速度急降,且因90°转向流出造成的流体摩擦或湍动程度加剧,皆强化了高压射流过程的超微细化效果,这些效果在直孔阀内是不存在的,“Z”型作用腔内仅有流体转向造成的摩擦或湍动程度加剧,“Y”型作用腔内仅流体撞击作用明显。

图4 交汇对撞阀作用腔YOZ断面速度云图Fig.4 Velocity color chart of YOZ plane in collision nozzle chamber

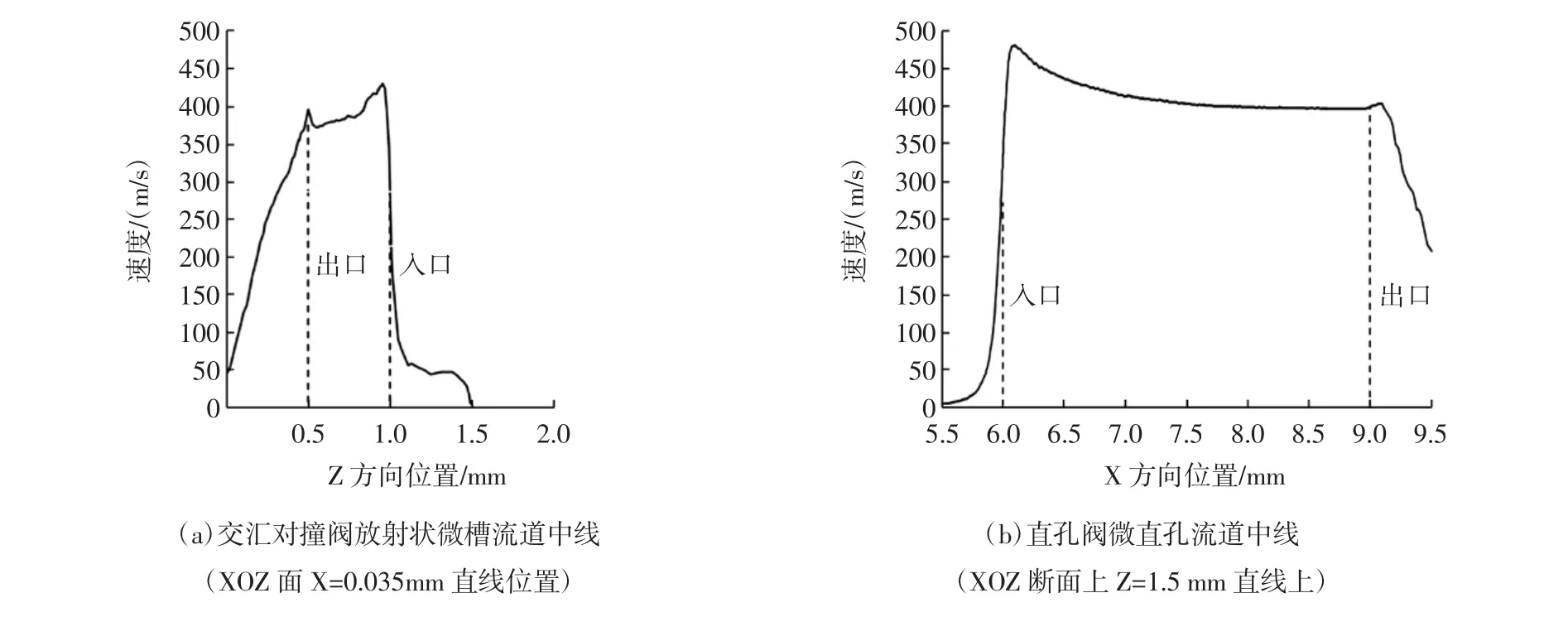

图5为交汇对撞阀放射状微槽流道中心线和直孔阀微直孔流道中心线的速度变化图。

图 5(a)中,在微槽流道入口(Z=1 mm)附近,速度迅速上升至最大431 m/s,在微槽流道内起伏波动,直至微槽流道出口(Z=0.5 mm)速度达到396 m/s,短距离内(Z=0.5 mm至Z=0 mm位置)射流交汇撞击作用导致速度迅速下降至43 m/s以内。图5(b)中,在微直孔流道入口(X=6 mm),速度上升相对缓慢,且在较长的距离内速度提升,在X=6.10 mm处上升至481 m/s,微直孔流道内速度变化缓慢,出口(X=9 mm)速度为399 m/s,短距离内(X=9 mm至X=9.5 mm位置)速度仅下降至208 m/s。微槽流道中心线速度变化趋势也说明交汇对撞阀内流体的剪切、湍动、摩擦作用更加强烈。

图5 阀体微槽流道中心线速度变化Fig.5 Velocity change on the central flow line of microflow channel in homogeneous valve

2.2 压力分析

流场压力变化反映流体在流动过程中的剪切和空化作用的强弱。交汇对撞阀放射状微槽流道和直孔阀微直孔流道入口XOZ面的压力变化如图6所示。

图6 阀体微槽流道入口XOZ面压力云图Fig.6 Pressure color chart of XOZ plane of the microflow channel inlet in homogeneous valve

如图6所示,在交汇对撞阀放射状微槽流道和直孔阀微直孔流道入口附近,微槽流道入口之前压力为最大值,且在流道入口处出现明显的压力骤降,压力梯度较大,此处流体静压能转化为动能,导致流体速度急剧上升,流道内发生强烈的流体剪切与摩擦作用。图6(a)中交汇对撞阀微槽流道入口压力云图颜色过渡不光滑,表明相邻位置压力差值不均匀;而图6(b)中直孔阀微直孔流道入口压力云图颜色过渡光滑且沿流道中线基本对称,说明相邻位置压力差值相对均匀。

交汇对撞阀和直孔阀的微槽流道XOZ面的压力变化如图7所示。

图7 阀体微槽流道XOZ面压力云图Fig.7 Pressure color chart of XOZ plane of the microflow channel in homogeneous valve

图7 (a)中,在交汇对撞阀放射状微槽流道出口,存在因流体撞击效应出现的共汇撞击区,此处压力回升至5 MPa~22 MPa,其余大范围区域为明显的负压区。对于空化作用而言,压力降低可以促使空泡生长或膨胀至消亡,在图7(b)中负压区即发生此种情况,而空泡膨胀直至消亡对周围液体物料的冲击作用远不及空泡生长或发展后因压力回升而向内溃灭造成的冲击作用,而图7(a)显示在流体从微槽流道射出的正前方存在有利于空泡向内溃灭的共汇撞击区(压力回升区),说明此处的空化效应更强。

2.3 湍动能分析

流体通过狭缝时会产生不完全的混沌运动,在每个点和时间尺度上的流体运动之间存在关联性,这些连贯的结构被称为湍流漩涡,湍动能是衡量流体湍流漩涡发展的有效指标,湍动能越大表明湍动长度和时间的尺度越大[8,26],交汇对撞阀放射状微槽流道和直孔阀微直孔流道出口后大范围区域内的湍动能等值线如图8所示。

图8 阀体微槽流道出口XOZ面湍动能等值线图Fig.8 Turbulence energy contour line of XOZ plane of the microflow channel outlet in homogeneous valve

图8(a)中,在微槽流道出口后大范围区域内湍动能最大为1.46×103m2/s2,近壁处和出口远端分别为336、187 m2/s2,图8(b)中微直孔流道出口后大范围区域内湍动能最大值为129 m2/s2,近壁处和出口远端分别为25.8、15.5 m2/s2。与直孔阀微直孔流道出口后大范围区域内湍动能保持在较低数值不同,交汇对撞阀放射状微槽流道出口后大范围区域内湍动能较大,湍动能最大值高出10倍左右。湍流形成的条件是湍动能的激增,强烈的湍流增加了物料颗粒的碰撞概率以及分散率,进而促使料液中的颗粒进一步微细化。Kumar等[27]通过试验指出空化与湍动能和湍动能耗散率等因素有关,强烈的湍流增大了物料颗粒的碰撞概率和分散率,因而使空泡产生的概率增大,促进了空化作用的形成,从另一侧面表明在交汇对撞阀放射状微槽流道出口大范围区域内空化效应更加明显。

2.4 纤维素超微细化粒径分布

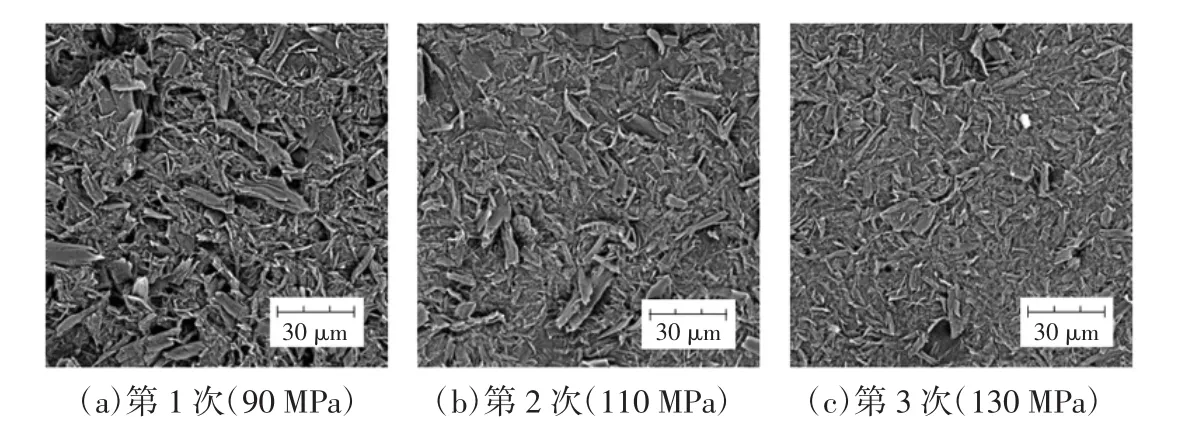

交汇对撞阀和直孔阀高压射流处理纤维素的电镜观察结果如图9、图10所示。

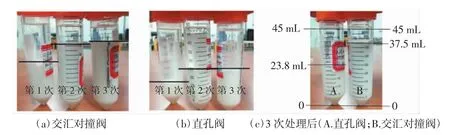

随着高压射流处理次数的增加,纤维素微纤的直径和长度不断减小。对比图9、图10中的每一次高压射流均质结果,共点交汇对撞阀的微细化效果更好,表现在纤维素杆状微纤的直径和片状微纤的宽度更小,说明应用交汇对撞阀的高压射流处理对纤维素原纤的剥离和撕裂作用更强。3次高压射流均质处理的纤维素水分散液静置状态见图11。

图9 交汇对撞阀处理的纤维素扫描电镜观察Fig.9 SEM images of cellulose treated by collision nozzle

图10 直孔阀处理纤维素扫描电镜观察Fig.10 SEM images of cellulose treated by straight hole nozzle

图11 3次高压射流均质处理的纤维素水分散液静置后观察Fig.11 Observation of cellulose aqueous dispersion treated by high press jet homogenization for three times

如图 11(a)、图 11(b)所示,每种阀体的第 2 次高压射流处理比第1次获得了更大的固形物体积占比,而每种阀体的第3次高压射流处理并未比第2次获得更大的固形物体积占比,但应用交汇对撞阀的每一次高压射流均质处理皆比直孔阀获得更大的固形物体积占比。如图11(c)所示,3次高压射流均质处理后,应用交汇对撞阀处理后纤维素水分散液的固形物占比约为75%,而直孔阀处理后结果约为53%。图11说明应用交汇对撞阀的高压射流均质过程将纤维素原纤物理解离成了直径更小长度更短的纤丝,数量庞大的纤丝缠绕无序堆积占据大量的空间体积,纤丝间的微空隙增加,从而造成了纤维素水分散液的固形物体积占比增大。

结合2.1~2.3中关于交汇对撞阀的剪切、撞击、空化和湍流作用的分析,交汇对撞阀的设计中,阀体内部形成流体转向(近“Z”型)、短程射流、共点交汇(“Y”型原理)的结构,强化了撞击、空化、湍流效应以及几种作用的相互影响;而纤维素的超微细化纤维素试验也表明,交汇对撞阀的纤维素微细化效果更好,说明强化空化与撞击作用的阀体设计能够获得更好的微细化效果。

3 结论

交汇对撞阀放射状微槽流道内和出口区域的流体剪切、湍动、摩擦作用增强;微槽流道出口的交汇撞击区,存在利于空泡向内溃灭的压力回升区,此处及临近区域空化效应增强;而交汇对撞阀出口的湍动能是直孔阀相同区域的10倍以上,表明了湍动效应明显增强。电镜观察结果表明交汇对撞阀对纤维素微纤的直径和长度尺寸缩减更加有效;相同操作条件下,交汇对撞阀处理的纤维素水分散液固形物体积占比约为75%,而直孔阀处理后约为53%,试验结果皆说明交汇对撞阀纤维素的微细化效果更加明显。阀体内机械力作用分析与试验结果的一致性表明,通过形成流体转向、短程射流、共点交汇的阀体设计,强化撞击、空化、湍流效应以及不同作用间的相互影响,交汇对撞阀获得了更好的纤维素微细化效果。以上结果可为后续均质阀设计和优化提供思路和技术支持。