砂-重晶石粉填料导热性能与传热机制研究

2022-12-12贾海梁朱子贤

贾海梁,朱子贤,周 阳,孙 强

(1.西安科技大学 建筑与土木工程学院,陕西 西安 710054;2.陕西省地质调查院,陕西 西安 710054;3.西安科技大学 地质与环境学院,陕西 西安 710054)

地源热泵[1](Ground Souce Heat Pump,GSHP)系统利用储存在地下的可再生地热[2]能源,为建筑供暖或制冷提供了一种新的清洁方法。地埋管换热器作为地源热泵的重要部分,其回填材料的导热性能是决定其换热效率的关键[3]。回填材料主要是用来充填地埋管换热器与钻孔之间的空隙,使其和周围岩土更加密实,最大程度地减少接触热阻,以达到良好的换热效果。因此,研究回填材料的导热性能对于设计和评价地源热泵的换热效率具有重要意义。

地源热泵回填材料作为多孔材料[4],其导热系数大小与饱和度、干密度、颗粒粒径、颗粒级配等因素密切相关[5]。非饱和回填材料导热系数受到含水率[4]的影响显著,地层混合体系中不断变化的含水率对导热性能起着重要作用。干密度越大,回填材料的导热系数越高,但研究表明干密度对导热系数的影响略小于含水率的影响[5]。颗粒粒径也会影响回填材料的导热系数[6],颗粒间的热流密度与颗粒的半径成正比。颗粒级配同样会对回填材料的导热性能带来很大影响[7],级配良好的回填材料,由于小颗粒填充孔隙空间,增加了颗粒间的配位,从而具有更好的导热性能。

为了寻找兼具导热性能好、经济成本低、环境友好等属性的回填材料,学者们做了大量的实验工作[8-13]。初期常用的回填材料为膨润土[13],价格相对低廉,但膨润土基的回填材料导热系数不高,且易遇水膨胀、失水收缩。随后,学者们通过添加不同材料以寻找提升回填材料导热系数的方法。目前,常用的回填材料多为砂[3]、水泥[8]、黄土[9]、石墨[10]、粉煤灰[11]、矿渣[12]、膨润土[13]等互相混合。另外,相变材料也因其可以显著提高地热能储存系统的储热性能,近年来受到众多学者的关注[14-16]。但这些新型回填材料目前都不便于大规模的推广,原因可能是添加剂掺量过大,而添加剂本身的成本比较高昂,导致其造价成本远超出可控范围[17]。因此,开发出新型的具有高导热性且成本相对较低的回填材料仍有着十分重要的工程意义。

重晶石粉化学成分为硫酸钡(BaSO4),密度大,硬度低,化学性质稳定,不溶于水、酸、碱,无磁性、毒性,热稳定性好。重晶石粉易分散,导热性好,填充性高,与砂混合后用作回填材料,预期可满足回填材料的使用要求。我国重晶石粉产量丰富[18],是世界上重晶石矿物储量最高的国家之一。因此,砂-重晶石粉回填材料具有大规模推广的潜力。然而,砂-重晶石粉作为回填材料其具体的导热性能和传热机制尚不清晰,需要进行深入研究。此外,目前的地源热泵设计方案使用的回填材料,对于饱和度这一影响导热系数的重要因素考虑较少。需要指出的是,现场各层土体的饱和程度并不一致,降雨入渗、地表径流补给、地下水位波动等均会引起地层含水量的变化[4]。为了精确评估回填材料导热性能对地源热泵换热效率的影响,必须研究回填材料导热性能和含水状态之间的关系。

基于此,笔者通过对砂中掺入不同体积分数的重晶石粉,每一个重晶石粉掺比下设置不同含水率,测试其导热系数的变化规律,确定最优的重晶石粉掺比;通过体视镜、核磁共振分析(NMR)等手段,查明砂-重晶石粉回填材料的宏细观孔隙结构,揭示重晶石粉和孔隙水对回填材料导热系数的影响机制;最后通过数值模拟手段研究重晶石粉回填材料导热性能对地埋管换热器换热效率的影响,以期为砂-重晶石粉回填材料在地源热泵系统中的现场应用提供依据。

1 样品制备与实验方案

1.1 样品材料及制备

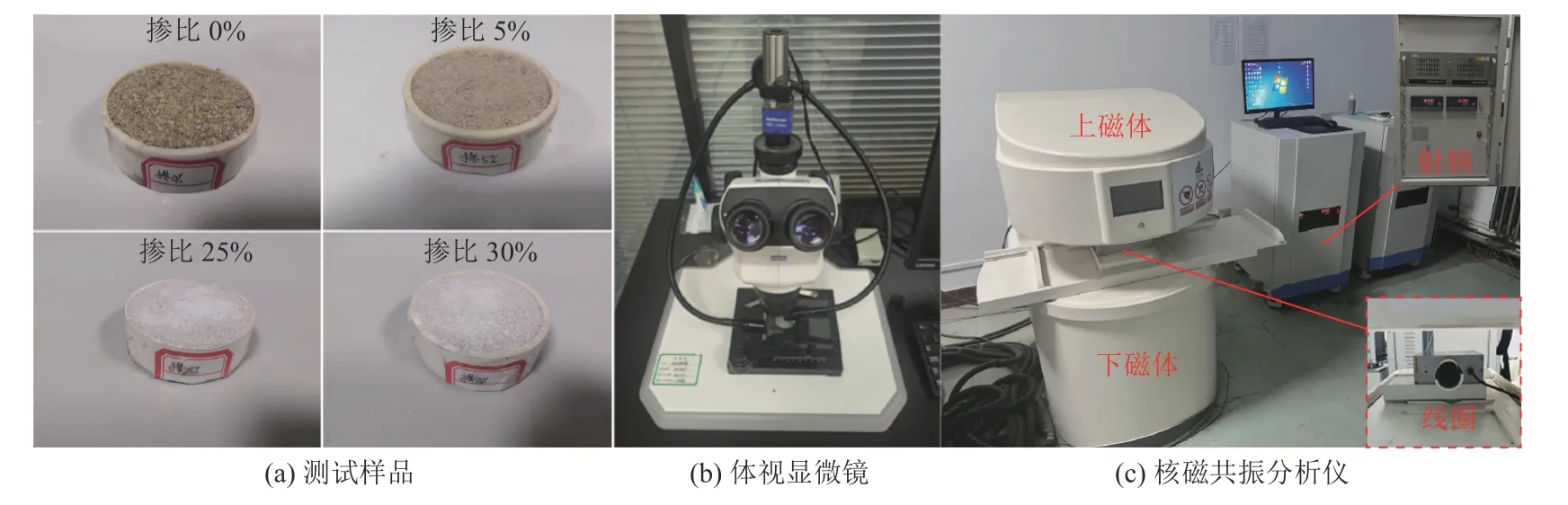

选取平均粒径2 mm 的中砂以及粒径0.075 mm(200目)的重晶石粉搅拌混合作为实验样品。回填材料的颗粒级配见表1。实验样品中重晶石粉的掺比(体积分数)设置为0%、5%、10%、15%、20%、25%、30%。制样前,需将砂过2 mm 筛,放在烘箱中烘干,烘干温度为105℃,烘干至砂质量不再变化。本实验制备的样品干密度均为1.7 g/cm3,使用常规压实程序将样品压实到所需的干密度。为确保后续核磁共振实验不受铁磁信号干扰,本实验环刀采用PVC 管材料,样品尺寸为直径60 mm,高20 mm,如图1 所示。

图1 实验样品和设备Fig.1 Test samples and instruments

表1 回填材料的颗粒级配Table 1 Particles size distribution

同时,为探究水对回填材料导热性能的影响,本文采用浸水饱和的方式对不同重晶石粉掺比下的样品进行饱和并测定其饱和含水率,饱和含水率结果见表2。按照GB/T 50123-2019《土工试验方法标准》[19]中的压样法,分别制备 0%、3%、6%、9%、12%、15%、18%共7 种含水率土样。需要说明的是,在测定饱和含水率过程中,发现重晶石粉掺比30%的样品饱和含水率未达到18%,因此,制备这一组样品时只采用其饱和含水率而不是18%。样品具体制作步骤如下:将烘干的散砂过2 mm 筛,均匀喷洒相应水量,充分拌匀后装入环刀,在养护缸内润湿24 h。为减少误差,测定3 处不同位置土样含水率,差值不大于±1%,则符合要求。

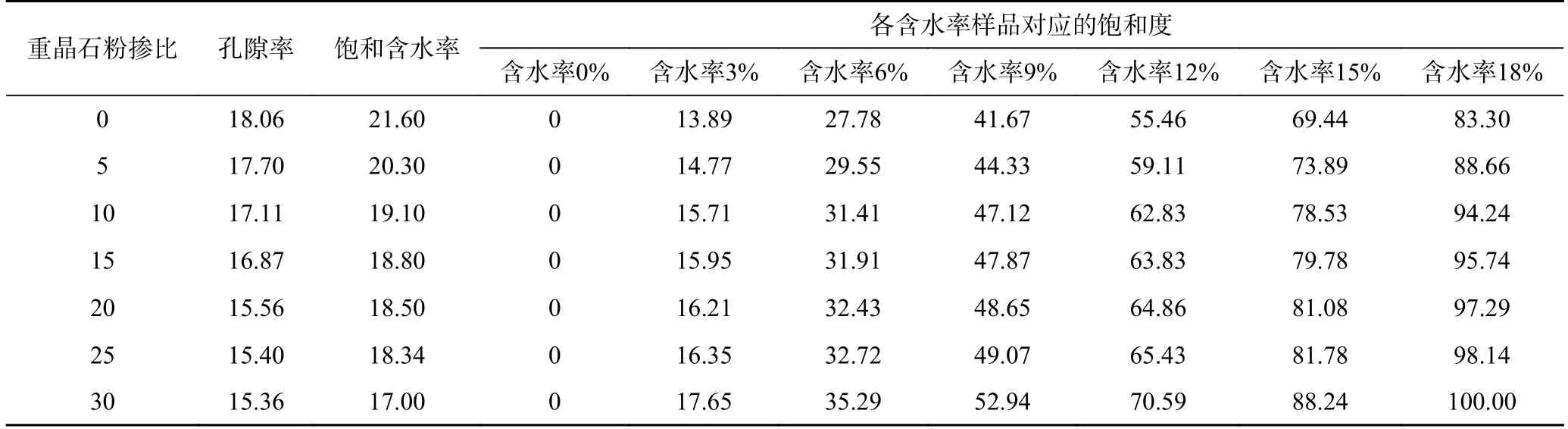

表2 各样品孔隙率及饱和度与含水率的关系Table 2 Porosity and relationship between saturation and moisture content of each sample %

根据表2 结果可知,由于不同掺比样品的饱和含水率不同,即使它们含水率相同,其饱和程度也不同。因此,将含水率转化为饱和度能更加直观且统一地反映不同掺比样品的饱和程度。根据饱和度的定义,各样品的饱和度可以通过含水率除以饱和含水率得到。表2 列出了各样品对应的饱和度。

1.2 试验方案

1.2.1 热参数测试

导热系数的测试采用Test Protocol Hot Disk TPS 2500S 热常数分析仪。该仪器内阻值R=6.936 806 Ω,导热系数测试范围为 0.005~500 W/(m·K),温度范围为-10~1 000℃,测量精度分别为±3%、±5%、±7%倍的对应热参数值。其中,采用探头型号8563,传感器半径为14.725 mm。本次实验探测深度约为20 mm,测试温度为15℃,测量时将Hot Disk 探头传感器水平放置在2 个样品之间,双螺旋居中并完全覆盖,并将2 个样品牢固地夹在一起,同时使样品表面尽可能平整,以最小化样品之间的接触热阻。

1.2.2 孔隙结构测试

样品的孔隙率计算通过饱和吸水质量换算孔隙体积,再除以样品体积,从而得到了样品的孔隙率,结果见表2。并采用蔡司(ZEISS)Stemi 508 体视显微镜(图1)对样品表面进行观察然后捕捉图像,放大倍数采用20 倍,测试的7 个不同重晶石粉掺比的样品均为干燥状态。

1.2.3 孔径分布测试

采用苏州纽迈MacroMR12-150H-I 型核磁共振分析仪(图1)测试样品孔径分布曲线。核磁共振实验采用同一批样品,参数的设定与实验结果有极大关系,因此需要设置好相应的参数。本实验磁场强度(0.3 ± 0.05) T,氢质子相应频率12.77 MHz,线圈的脉冲频率为1.499 MHz。主要的参数设置如下:接收机带宽SW=250 kHz,相邻回波时间间隔TE=0.3 ms,重复采样间隔时间TW=1 500 ms,回波串数NE=8 000,累加次数NS=16。

土样的水中含大量氢质子,它们在自身布朗运动下形成许多微小、散乱的自由磁场。将土样放入核磁共振仪后,土体内部氢质子会按照仪器的磁场方向规则排列。随后仪器发射交变电磁场使氢质子发生旋转,电磁场停止后氢质子又迅速回归到原有的排列方式,这一过程称为弛豫[20]。通常使用横向弛豫时间T2对土体中的孔隙水进行分析,核磁扫描的信号强度(T2谱面积)与氢质子数量成正比[21]。

本次核磁共振试验采用样品均为饱和状态,当多孔介质完全被水饱和时[22],单一孔隙的T2值与孔隙的表面积与体积比值成正比,它就是孔隙尺寸的度量,因此,观测到的所有孔隙的T2分布就代表岩石的孔径分布。NMR 的T2横向弛豫[23]可以表示为:

由式(1)推导得:

式中:η为横向表面弛豫率,μm/s;S为孔隙表面积,μm2;V为孔隙体积,μm3;Fs为几何形状因子,对于球形孔隙Fs=3,对于柱状孔隙Fs=2;rc为孔径,μm。采用式(2)可以将弛豫时间转化为孔径。

2 测试结果分析

2.1 回填材料导热系数与重晶石粉掺比的关系

由图2a 可看出,砂中掺入重晶石粉可显著提高回填材料的导热系数。在同一含水率下,各掺比的样品导热系数大致随掺比先增加后减小,在掺比20%左右时导热系数达到最大。且该趋势在样品含水率12%时最为明显,此处为回填材料的最佳含水率,对应的饱和度为55.46%~70.59%。相比未掺入重晶石粉时而言,掺入20%重晶石粉可使导热系数提高15.29%~52.09%。

2.2 回填材料导热系数与饱和度的关系

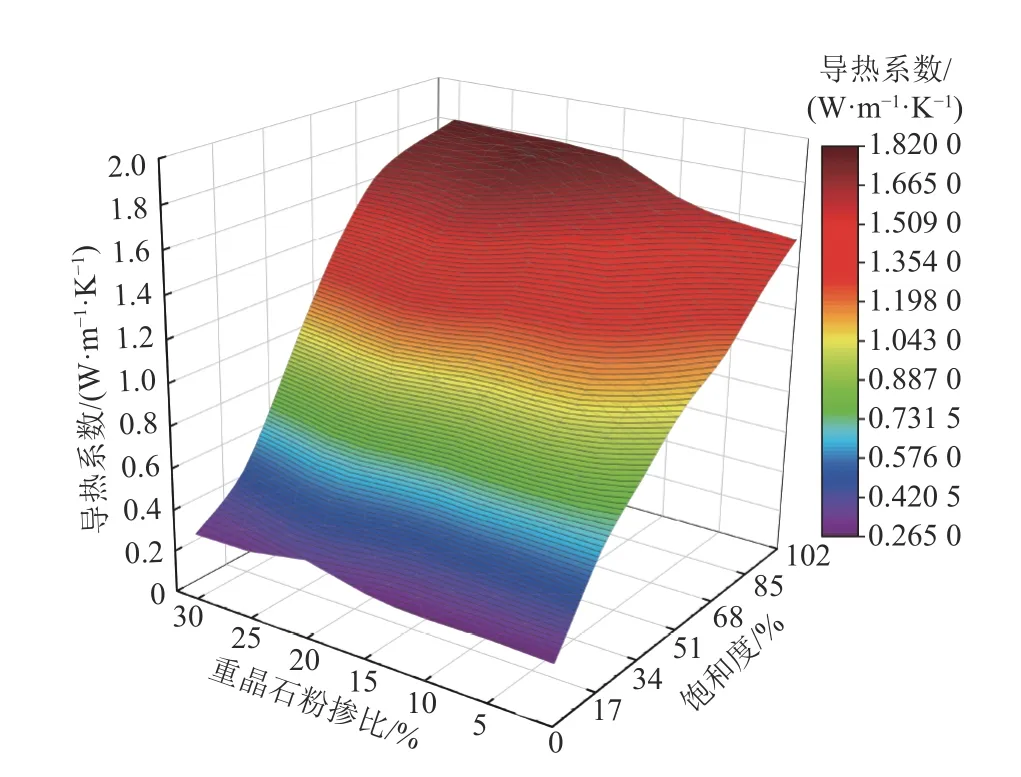

由图2b 可看出,干燥时各掺比回填材料的导热系数均在0.2~0.3 W/(m·K),接近饱和时,导热系数达到了1.7~1.8 W/(m·K)。饱和回填材料的导热系数相比干燥时提高了4~5 倍。综合各掺比样品的趋势可以得出,导热系数随饱和度增加的趋势呈2 个阶段:第一阶段,在饱和度较低时,导热系数增长较快;第二阶段,在饱和度较高时,导热系数增加变缓。图2b 中给出了回填材料导热系数(λ)与饱和度(Sr)关系的上下包络线以及指数函数形式的包络线方程。

图2 回填材料导热系数与掺比和饱和度的关系Fig.2 Relationship between thermal conductivity of backfill materials and volume fraction and saturation

表3 给出了在不同饱和度下重晶石粉掺比20%样品相比于重晶石粉掺比0%时导热系数提高的百分比。可以发现,样品饱和度64.86%时掺入20%重晶石粉的效果最为显著,除了饱和度100%时提高的百分比较低外,其他饱和度时其导热系数都提高了30%以上,效果显著。

表3 导热系数提高百分比与饱和度的关系Table 3 Relationship between percentage increase of thermal conductivity and saturation

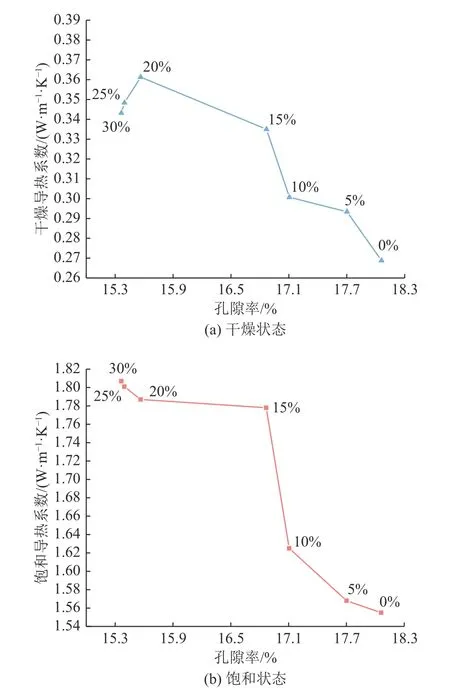

2.3 回填材料导热系数与孔隙率的关系

图3 反映了各样品干燥、饱和状态的导热系数和孔隙率的关系,图中百分数标签为重晶石粉的掺比,可以发现,随着重晶石粉掺比的增加,样品的孔隙率越来越小,孔隙率越小的样品饱和导热系数越大。

图3 回填材料导热系数与孔隙率的关系Fig.3 Relationship between thermal conductivity and porosity of backfill materials

但干燥状态和饱和状态的回填材料样品导热系数随孔隙率的变化规律却不尽相同。干燥导热系数随孔隙率的增加先有略微增加后不断减小,饱和导热系数则随着孔隙率的增加越来越小。值得注意的是,在掺比10%和15%之间,样品的导热系数发生了骤降,具体原因将在3.1.3 节给出解释。

2.4 孔隙结构特征

为直观观察混合物中的颗粒和孔隙形态,对各样品进行体视镜观察。从图4 可以看出,重晶石粉掺比0%时,孔隙尺寸大,连通性好,颗粒间的接触方式以点-面接触为主,点-点接触也较多,颗粒间接触面积比较小,砂颗粒清晰可见;在重晶石粉掺比5%时,孔隙仍然较大,但有减小的趋势,孔隙连通性较前者减弱,颗粒间的接触方式以点-面接触为主,接触面积开始增大,砂颗粒仍然清晰可见;重晶石粉掺比10%和15%时,颗粒间孔隙显著变小,连通性较差,面-面接触成为主要接触方式,接触面积变大,砂颗粒表面显著变白,其表面被重晶石粉包裹;重晶石粉掺比20%~30%时,孔隙尺寸继续变小,连通性差,面-面接触为主要接触方式,接触面积继续变大,重晶石粉不断填充砂颗粒之间的孔隙,颗粒被重晶石粉包裹得越来越厚。综上所述,随着重晶石粉掺比增加,颗粒间孔隙肉眼可见的越来越小,孔隙连通性越来越差,小孔隙数量越来越多,越来越多的重晶石粉将颗粒包裹并填充颗粒间的孔隙,颗粒间的接触面积越来越大。

图4 不同重晶石粉掺比下回填材料的体视镜图像Fig.4 Stereoscopic images of backfill materials with different volume fraction barite powder

2.5 孔径分布

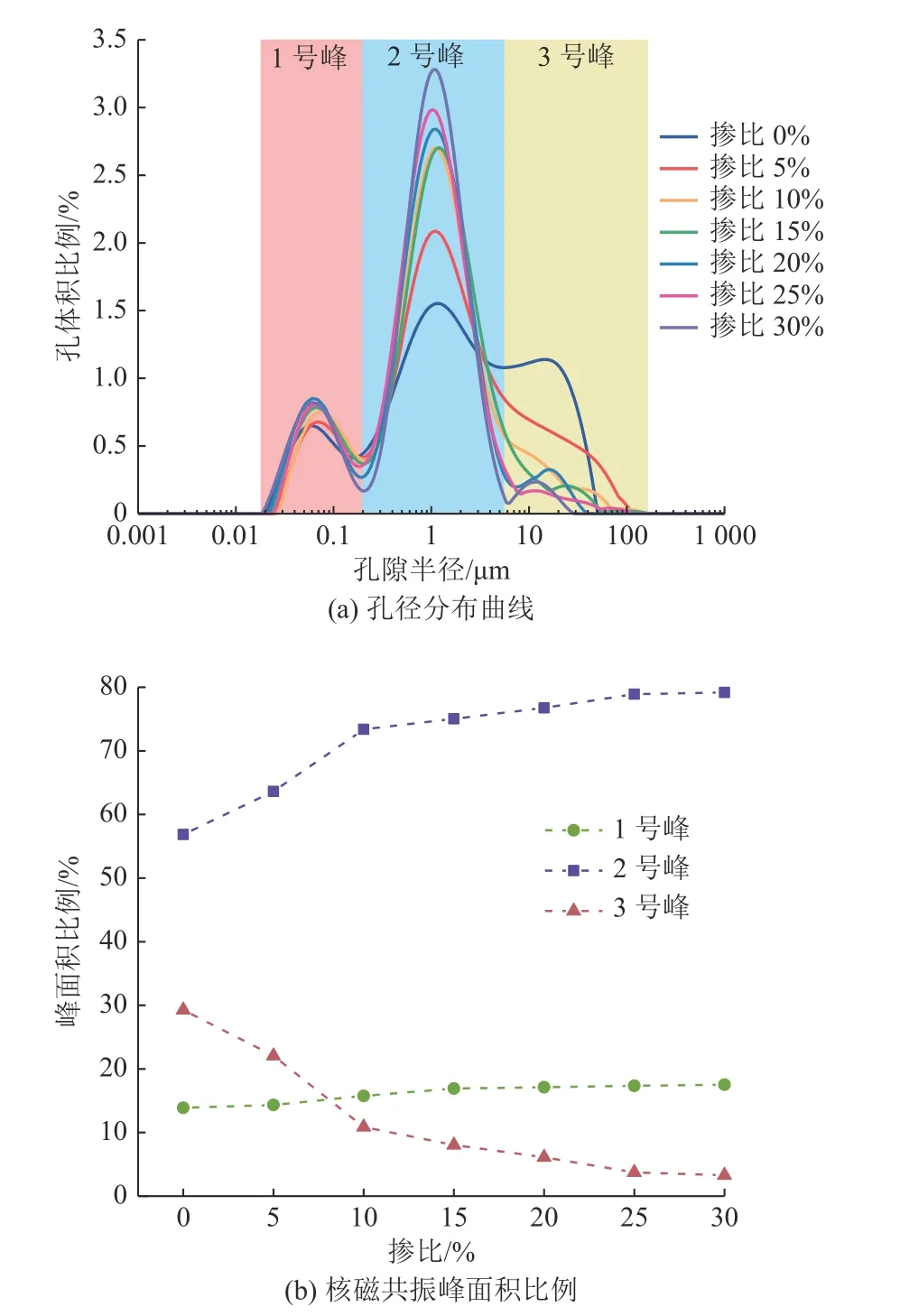

图5 为不同重晶石粉掺比样品的孔径分布曲线和核磁共振信号谱峰面积所占比例。从图5a 可以看出,回填材料样品的核磁共振孔径分布曲线均表现为3 个峰。2 号峰的信号幅度明显大于其他2 个峰。1 号峰峰值横坐标大致在0.069 μm,该处赋存的水以吸附水为主;2 号峰峰值横坐标大致在1.189 μm,该处赋存的水以毛细水为主;3 号峰峰值横坐标大致在11.7~31.0 μm,该处赋存的水以毛细水和自由水为主。各样品的2 号峰和3 号峰的核磁共振信号强度差异较大,而1 号峰的差异很小,表明样品内部孔隙分布的不均匀性。在重晶石粉掺比为0%时,1 号峰的峰值较小,2 号峰的峰值和3 号峰的峰值接近,表明起初大孔隙和小孔隙的数量相差不大。但是,随着重晶石粉掺比增加,1 号峰的峰值略微增大,2 号峰的峰值越来越大,3 号峰的峰值有减小的趋势,表明大孔隙和小孔隙间的数量差异越来越大。

图5 不同重晶石粉掺比样品孔径分布曲线和核磁共振峰面积比例Fig.5 Pore size distribution curve and the proportion of NMR peak area of samples with different barite powder volume fraction

核磁共振T2谱面积可以反映岩石内部孔隙尺寸及数量的变化,峰面积与相应孔隙的尺寸和数量正相关[24]。从图5b 可以看出,随着重晶石粉的增加,3 号峰的峰面积比例在不断减小,其减小趋势大致可分为3 个阶段。第一阶段,在重晶石粉掺比0%~10%时,峰面积比例减小的幅度较大;第二阶段,掺比10%~25%,峰面积比例减小的速率较为稳定;第三阶段,掺比25%~30%,峰面积比例减小幅度明显变小。这表明回填材料样品随着重晶石粉掺比的增加,大孔隙数量减少。同时还可以发现,随着重晶石粉的增加,1 号峰和2 号峰的峰面积比例在不断增加。与3 号峰类似,2 号峰的峰面积比例上升趋势也大致分为3 个阶段:第一阶段,重晶石粉掺比0%~10%,峰面积比例增加的幅度较大;第二阶段,掺比10%~25%,峰面积比例增加的速率较为稳定;第三阶段,掺比25%~30%,峰面积比例增加幅度明显变小。1 号峰的峰面积比例的上升趋势则分为2 个阶段:第一阶段,重晶石粉掺比0%~15%,峰面积比例增加的幅度较大;第二阶段,掺比15%~30%,峰面积比例增加的速率较为稳定。表明重晶石粉增加到一定程度时,小孔隙的数量不再明显增加,这也在一定程度上解释了为什么重晶石粉掺比到了一定数值后,回填材料的导热系数增加不明显。结合上述孔径分布曲线可以得出结论,随着重晶石粉的增加,大孔隙数量逐渐减少,小孔隙数量逐渐增加,这与前文体视镜实验的结论一致。

3 分析与讨论

3.1 不同材料对导热系数的影响机制

3.1.1 重晶石粉

重晶石粉对回填材料导热系数的影响机制,笔者将其概括为重晶石粉对颗粒的包裹效应和填隙效应。

(1) 包裹效应:随着重晶石粉掺比的增加,重晶石粉会把颗粒包裹得越来越厚。

(2) 填隙效应:重晶石粉粒径小,比表面积大,吸附性好,易富集在颗粒接触的部位,进而填充颗粒之间的孔隙。

天然砂材料粒径分布较为集中,这必然导致其级配较差,土体中存在孔隙较多。在掺比较低时,重晶石粉对颗粒的填隙效应明显,但包裹效应不明显。只有当重晶石粉的掺比超过一定数值(10%)时,颗粒间孔隙尺寸才开始发生明显变化,重晶石粉对颗粒的包裹效应开始体现并不断加强。重晶石粉含量的增加使得颗粒间的接触面积变大,大大减小了接触热阻。但是当重晶石粉掺比增加到一定值(20%)时,重晶石粉对砂颗粒的包裹效应和填隙效应开始弱化,虽然相比上一个掺比的样品,颗粒被包裹得更厚,但增加的幅度明显变小。

结合图4 分析的结果,随着重晶石粉的增加,孔隙尺寸不断减小,大孔隙数量减少,小孔隙数量增多,颗粒间主要接触方式从点-点接触变为面-面接触。由于重晶石粉导热性好(0.239 4 W/(m·K)),空气导热系数低(0.023 W/(m·K)),增加重晶石粉的掺比,越来越多的重晶石粉代替了砂颗粒孔隙的空气,可以有效提高回填材料的导热系数。但是掺比增加到一定程度时,回填材料的导热系数不再增加。原因是随着重晶石粉掺比增加,相应地砂的比例就会减少。重晶石粉导热系数远低于砂的导热系数,砂的主要组成矿物石英的导热系数为7.7 W/(m·K),其他矿物的导热系数也在2~3 W/(m·K),从而阻碍了颗粒间热的传导。

综合上述原因,随着重晶石粉掺比的增加,由于重晶石粉对颗粒的包裹效应和填隙效应,回填材料的导热系数并非一直增加,而是先增大后减小。可以看出,重晶石粉的含量存在一个最佳百分比,根据图2,最佳掺比在20%左右。

3.1.2 水

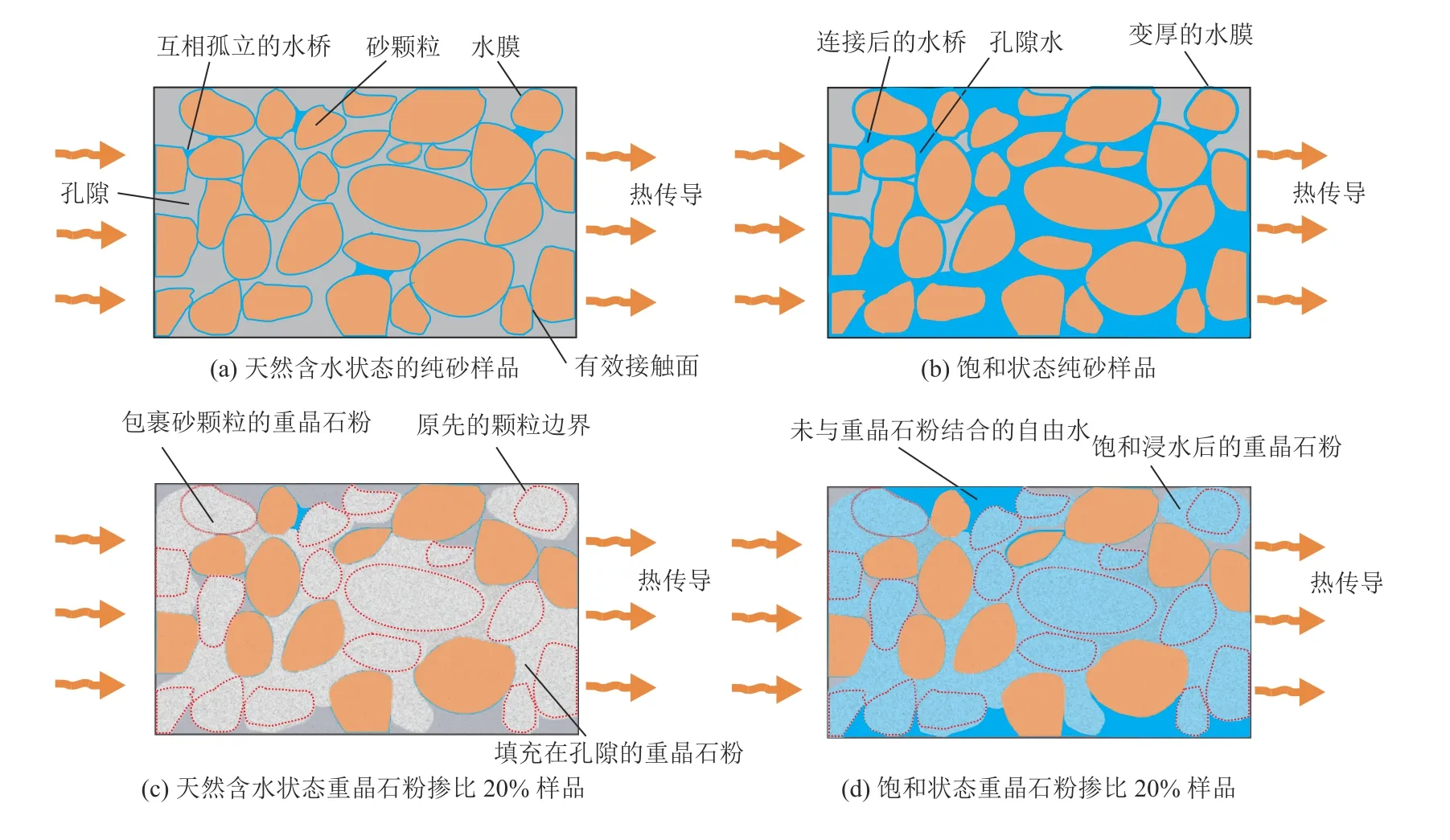

水对回填材料导热系数的提高体现在水膜、水桥效应以及优势传热通道效应。

1) 水膜、水桥效应

含水量较低时,结合水吸附在砂颗粒的表面,形成一层薄薄的水化膜,水化膜也会随着饱和度的增加而不断变厚。颗粒表面不仅仅会形成水化膜,相邻的颗粒接触处也会形成水桥,并且随着饱和度的不断增加,水桥会继续增大,相邻的水桥也会逐渐合并。

2) 优势传热通道效应

回填材料的导热系数受水的影响很大。自然界中土体为固体颗粒、水、气体的三相混合物。这三者中空气的导热系数最低,其次是水,岩土体导热系数最高。在土体中,相比于空气,水的导热系数较高,约为空气的25 倍,在颗粒接触处热量会优先通过由孔隙水连接的颗粒骨架。

根据图2 的结果,在饱和度从0%到17.65%时,回填材料的导热系数增加不如饱和度从27.78%到35.29%增加得快。其原因是:在饱和度较低时,增加饱和度,孔隙水开始在土颗粒周围形成水化膜,并在颗粒接触处形成单独的水桥,但此时土颗粒周围空气仍占大多数,颗粒之间仍是以点-点接触为主的方式传热。相比于干燥的样品,其导热系数有所提高,但不明显。继续增加饱和度,土颗粒周围形成一层厚厚的连接水膜,水桥逐渐增大,开始与相邻的水桥合并,填补孔隙空间,颗粒之间开始以点-面接触和面-面接触的方式传热。这些水化膜或水桥克服了干燥土颗粒和空气接触传导中的巨大接触热阻,显著提高了热传递路径的连通性,有助于导热系数的快速提高。同时,形成的水化膜产生了毛细吸力,加强了颗粒之间的连接,热传递路径连通性进一步增强,也会使得导热系数增大。值得注意的是,这种促进迅速而短暂,直到水化膜覆盖了土颗粒的所有表面。由于固体颗粒导热系数相对较高以及孔隙水网络的形成,水的优势通道效应加强。再进一步增加饱和度,土颗粒间已接触充分,接触热阻随水分增加而减少的程度相对下降,孔隙水取代空气占据了大部分孔隙。在这种情况下,孔隙水的增加既不会进一步改变热流优先通过颗粒骨架,也不会改善热传递途径的连通性。因此,当饱和度超过临界值时,导热系数的增加不再明显。

综合上述原因,饱和度较低时,随着饱和度的增加,水的水膜、水桥效应以及优势传热效应得以体现并不断加强,改善了热传递途径的连通性。但当饱和度超过一定值时,水膜和水桥已经形成完全,颗粒间传热连通性也不会再明显改善,即水膜、水桥效应和水的优势传热通道效应进一步弱化。因此,在一个较小的饱和度区间,回填材料的导热系数提高明显,超过一定饱和度时,导热系数的增加不明显。

3.1.3 孔隙率

当重晶石粉掺比为0%和5%时,根据图5 的结果,砂颗粒孔隙没有发生明显的变化,即重晶石粉的包裹效应并没有得到体现。图5 中回填材料的核磁共振峰面积比例在重晶石粉掺比0%~5%时接近,也验证了重晶石粉的数量太少对回填材料的孔隙率并未产生较大的影响。表现在导热系数上,这二者的导热系数值较为接近。

但是当掺比超过10%时,根据图5 的结果,砂颗粒间的孔隙显著变小,重晶石粉填充了孔隙并包裹在颗粒周围。图5 回填材料的峰面积比例也在掺比10%处出现拐点,说明图3 中回填材料的导热系数发生骤降的原因是这个掺比区间里重晶石粉很大程度上发挥了其填隙效应和包裹效应,显著地提高了颗粒间热的传导。

3.2 重晶石粉和水的耦合影响

虽然重晶石粉掺比和饱和度对土体导热系数都有重要影响,但二者的影响并非相互独立。从图2 可以发现,当饱和度较低时,回填材料导热系数随着重晶石粉掺比的增加波动较大;而饱和度超过一定值后,重晶石粉掺比对其导热系数的影响已经减小,即低饱和度情况下,对回填材料导热系数的影响起决定性作用的是重晶石粉掺比;而高饱和度情况下,对导热系数的影响起决定性作用的则是水。

根据图2 干燥样品导热系数的实验结果,仅仅掺入重晶石粉对回填材料导热系数的提高并不显著,当饱和度超过27.78%时,重晶石粉对导热系数提高的效果明显。这是因为重晶石粉颗粒表面呈亲水性,分散到样品里易与土体中的水结合。因此,掺入重晶石粉后的回填材料更加密实,小孔隙数量增多,水的毛细吸力使重晶石粉更易聚集在砂颗粒接触处,重晶石粉的包裹效应和填隙效应进一步强化。

图6 为回填材料颗粒间热传导的示意图,对比图6a 和图6b,原本仅依赖于颗粒间接触的热传导,由于水的优势传热通道效应以及水膜、水桥效应,大大提高了颗粒间的热传导;对比图6a 和图6c,由于重晶石粉的包裹效应和填隙效应,原本不连续的颗粒接触变得连续,接触面积的增大也使得颗粒间的热传导有略微的增加;对比图6c 和图6d,由于水强化了重晶石粉的包裹效应以及水形成的优势通道效应,因此,可以极大地提高颗粒间的热传导。

图6 回填材料颗粒间的热传导Fig.6 Schematic diagram of heat conduction between particles of backfill materials

为了更好地反映饱和度和重晶石粉掺比对回填材料导热系数的影响,将实验得到数值输入坐标生成三维曲面图(图7)。从图7 可以看出,虽然回填材料的导热系数都随着饱和度和掺比的增加而增加,但增长速度不同,其数值随饱和度的增长更快,即回填材料导热系数对饱和度的敏感性大于对掺比的敏感性。在重晶石粉掺比和饱和度较高的条件下,回填材料可以获得较高的导热系数。

图7 导热系数与饱和度和掺比的关系Fig.7 Relationship between thermal conductivity and saturation and volume fraction

4 回填材料对地埋管换热效率的影响评估

本文采用软件Fluent 模拟不同重晶石粉掺比对地埋管换热器换热性能的影响,地埋管周围地层一般为固相、液相组成的多孔介质,其传热过程是一个复杂、非稳态过程。多孔介质中的传热方式主要有热传导、热对流,主要通过多孔介质热传导、地下水热传导以及地下水热对流。

4.1 假设条件

由于地埋管换热器几何结构的特殊性和地层介质的复杂性,为了更加精确地模拟地埋管周围温度场的分布,现对所建立的模型作如下假设:

(1) 认为埋管所处区域同一深度处地层初始温度一致;埋管周围为无限大空间。

(2) 不考虑地面换热;不考虑辐射换热影响;不考虑地下水相变,流体与固体瞬间达到局部热平衡。

(3) 将地层视为常物性的、各向同性的多孔介质。

(4) 只考虑水平方向地下水渗流且渗流速度一致。

(5) 管内同一截面的流体温度、速度相同。

(6) 管内流体及回填材料热物性参数为常数。

(7) 忽略接触热阻的影响。

4.2 数值模型和计算参数

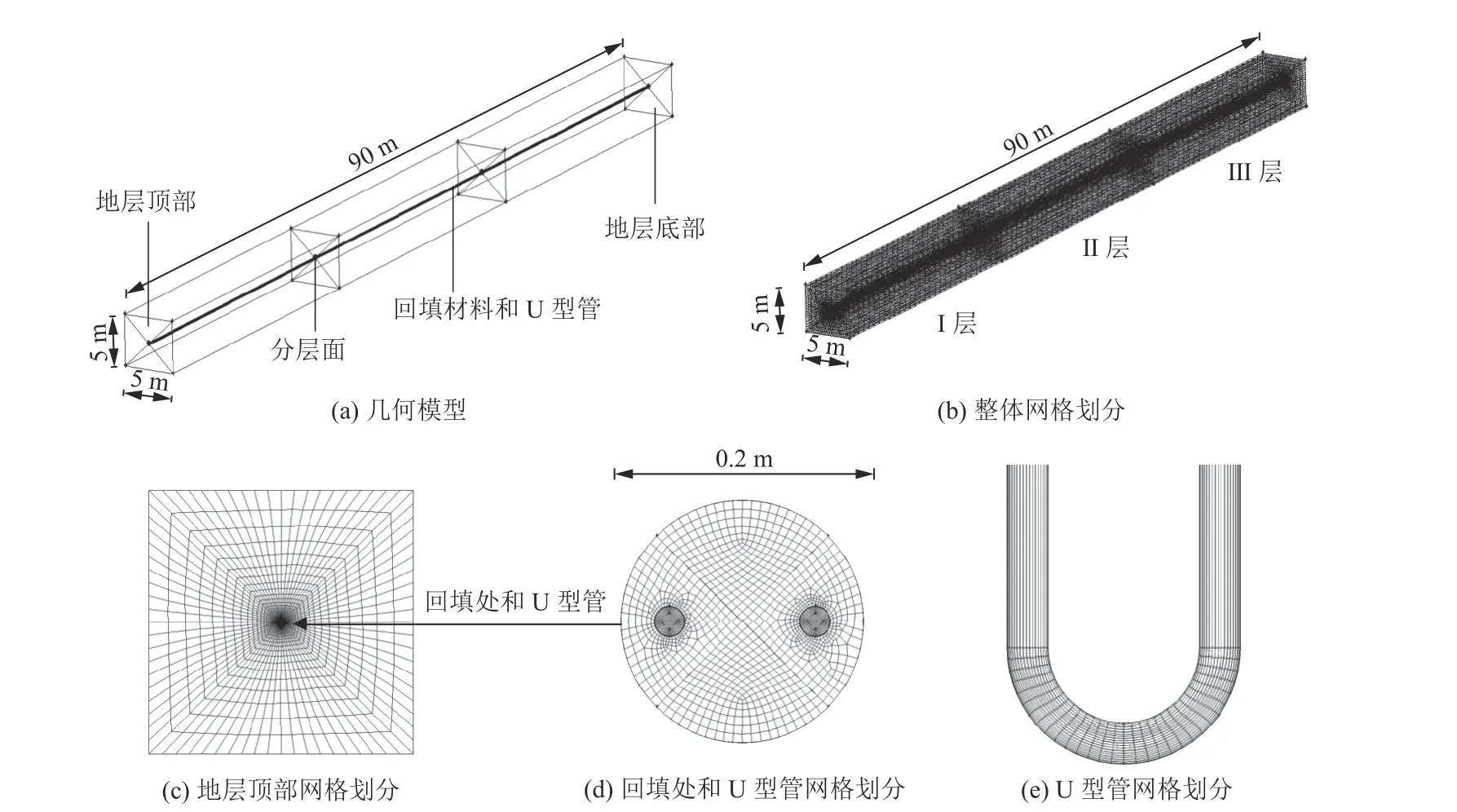

本模型U 型管内的水处于湍流状态,因此,采用Realizable k-ε 模型模拟管内湍流流动[25]。如图8 所示,U 型管内径0.026 m,外径0.032 m,在Fluent 中设置管壁厚度0.003 m,U 型管支管中心距0.12 m,U 型管长度90 m,回填井直径0.20 m;模型尺寸为5 m×5 m×90 m,分为3 层,地下水渗流层夏季为Ⅱ层和Ⅲ层,冬季为Ⅲ层。U 型管为聚乙烯管,密度950 kg/m3,导热系数0.45 W/(m·K),比热容2 300 J/(kg·K);地层为砂,密 度2 050 kg/m3,导 热 系 数2.1 W/(m·K),比 热 容1 000 J/(kg·K)。

图8 地埋管几何模型及网格划分Fig.8 Geometric model and meshing of buried pipe

本文采用 Gambit 软件对模型进行网格划分。网格加密原则是:若某一位置和方向上温度场或速度场剧烈变化时,应密集划分网格[25]。地埋管换热器传热过程中,温度沿径向方向变化较大,而沿深度方向变化缓慢,所以在水平方向上加密网格。为尽量减少网格数量,采用向外辐射形状的网格,靠近钻孔壁面的网格进行适当加密,采用六面体网格划分。

4.3 边界条件和初始条件设置

1) 边界条件

边界条件设置如下:U 型管进口处定义为velocityinlet,速度0.4 m/s,进口处初始温度设为地层初始温度;出口处定义为pressure-outlet;U 型管管壁及回填侧壁定义为wall;地层及回填材料上表面设置为壁面,考虑到上表面直接与空气接触,选择第三类边界条件,即对流换热;地层及回填材料下表面设置为wall,选择恒温边界条件,温度值为地层初始温度;平行于渗流方向的地层边界面设置为wall,选择恒温边界条件,温度值为地层初始温度;渗流区域垂直于渗流方向的2 个地层边界面分别设置为velocity-inlet 和pressure-outlet,渗流速度为5×10-6m/s;出口压力设定为0。

2) 初始条件

初始条件是所研究对象在过程开始时刻各个变量的空间分布情况。

(1) 根据陕西西安市高新区地层热响应测试结果[26],地层的温度平均值为16.59℃,取近似值17.0℃作为数值计算的地层初始温度。

(2) 模型中多孔介质孔隙率18%,其初始温度也定为17℃。

(3) 地下水渗流和进水口的初始流速均为0。

(4) 地埋管内流体边界面上的压强为0。

4.4 模拟结果

本实验的回填材料重晶石粉掺比从0%到30%,模拟计算了各重晶石粉掺比回填材料在非饱和状态与饱和状态时地埋管周围的温度场,根据前文获得的最佳含水率12%可知,当饱和度为64.86%时,重晶石粉对回填材料导热性能提升最明显。图9 以非饱和状态为例,给出了运行了90 d 的夏季与冬季工况下地埋管周围温度(t)场云图。

图9 重晶石粉掺比20%时地埋管周围温度场Fig.9 Distribution of temperature field around buried pipe when barite powder volume fraction is 20%

本文采用单位延米换热量[27]作为地埋管换热效率评价指标。单位延米换热量是目前地源热泵行业中经常涉及有关岩土热物性测试与系统设计的参考值,直观地用数值反映地埋管换热器换热效率。由于在数值计算中,地埋管回路进口水温保持不变,因此,本文借鉴文献[1]的方法计算单位延米换热量,如下式所示:

式中:ql为单位延米换热量,W/m;Sg为管内截面面积,m2;l为埋管深度,m;vw为管内流速,m/s;tin为进口水温,℃;tout为出口水温,℃;cp为比热容,J/(kg·K);ρ为密度。

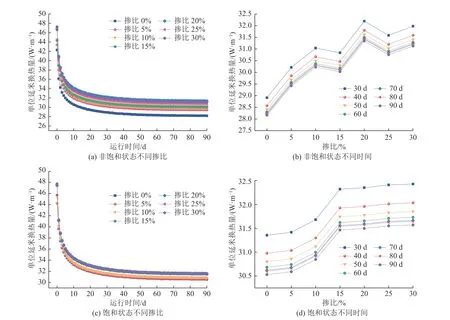

图10 给出了冬季工况下地埋管单位延米换热量随运行时间和掺比的变化情况。不难看出,随着地源热泵运行时间的增加,单位延米换热量不断减小并趋于稳定;在接近同一饱和度时,各运行时间地源热泵换热量的变化趋势类似。以运行90 d 为例进行分析,图10b 显示在非饱和状态时,掺入不同体积分数重晶石粉后其换热量分别提高了4.47%、7.32%、6.63%、11.29%、9.21%、10.54%,重晶石粉掺比20%时换热量增长最快。在饱和状态时(图10d),掺入不同体积分数重晶石粉后其换热量分别提高了0.19%、1.03%、3.05%、3.17%、3.33%、3.40%,重晶石粉掺比15%时换热量增长最快。综上所述,重晶石粉掺比20%时,既可以最大程度提高地埋管非饱和状态时的换热量,又可以有效提高饱和状态时的换热量,因此,重晶石粉的最佳掺比为20%。

图10 地源热泵单位延米换热量随运行时间或随掺比的变化(冬季工况)Fig.10 Ground source heat pump unit meter heat transfer changing with running time or volume fraction in winter case

当然,需要说明的是,回填材料的导热系数也并非越大越好,N.K.Muraya 等[28]认为当导热系数超过一定值的时候,地埋管U 型管之间的热干扰也会增加,即出现热短路现象,并指出在一定条件下,回填材料导热系数为1.73 W/(m·K)比较理想,文献[17]也给出了回填材料与地层导热系数的最佳比值为0.7~1.2。本文实验中回填材料的导热系数与地层导热系数的比值均小于1.2,具有一定的合理性。

5 结论

a.在各饱和度下,回填材料的导热系数随着重晶石粉掺比有不同程度的增减趋势,当掺比20%左右时其导热系数达到最大;最高可使导热系数值提升52.09%,效果显著。

b.本次实验中提高重晶石粉回填材料导热系数的最佳含水率为12%,在相同的掺比下,回填材料的导热系数会随着饱和度的增加而增加。相比干燥状态,接近饱和时样品导热系数提高了4~5 倍。

c.在相同的掺比下,当饱和度较低时,回填材料的导热系数随饱和度增幅较大,当饱和度超过一定值后,增幅变小。在低饱和度情况下,对导热系数的影响起决定性作用的是重晶石粉的掺比;在高饱和度情况下,对导热系数的影响起决定性作用的是水。

d.重晶石粉对回填材料具有包裹效应和填隙效应;水对回填材料具有水膜、水桥效应和优势传热通道效应。

e.根据地源热泵地埋管数值模拟的结果,可以证明重晶石粉掺比20%可以大大提高回填材料导热系数,有效提高地源热泵换热量。