地面救援车载钻机的研制

2022-12-12邹祖杰王瑞泽鲁飞飞王贺剑

凡 东,邹祖杰,2,王瑞泽,鲁飞飞,2,刘 祺,王贺剑

(1.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;2.煤炭科学研究总院,北京 100013)

地面救援钻孔由生命保障孔和大直径救援井组成,救援时先施工生命保障孔,用于被困人员定位搜寻、生命保障、通信联络等,孔径一般在159~216 mm,要求钻孔施工速度快、轨迹平滑、与巷道连通即可;确定被困人员位置后,在生命保障孔邻近适当位置迅速开展大直径救援井的施工,用于被困人员的提升救援通道,终孔孔径一般应大于580 mm,要求成孔速度快、孔壁完整、垂直度好、并与巷道安全贯通[1-2]。车载钻机将回转器、给进装置、孔口装置等钻进执行机构集成于车辆底盘上,具有能力大、效率高、事故处理能力强、机动性好等优点,可同时满足2 种救援钻孔的施工需求,是地面应急救援施工的理想机型。

国外开发车载钻机始于20 世纪40 年代,早期主要应用于水文水井和大直径桩基孔施工,近年成功应用于煤矿区地面煤层气抽采孔和矿山地面救援孔的施工。国外车载钻机的主要生产厂商集中在美国和欧洲等地,代表机型有德国宝峨RB 系列、美国雪姆TXD系列及瑞典阿特拉斯RD 系列车载钻机;国内代表机型有中煤科工西安研究院(集团)有限公司(简称,西安研究院)ZMK 系列、天合众邦CMD 系列、石家庄煤机厂SMJ 系列及江苏天明TMC 系列车载钻机等。这些钻机均采用全液压的驱动方式,运载方式有整体车载式和拖挂式两种。

德国宝峨、美国雪姆、西安研究院车载钻机均参加过地面钻孔救援,但仍存在钻机能力偏低、工艺适应性不足、钻孔救援成孔效率低等问题。基于此,研制了ZMK5550TZJF50/120 型救援车载钻机,采用主机、动力泵站、操纵室分体式布局,并配备自动化钻杆处理系统,满足600 m 救援钻孔的快速安全施工。

1 车载钻机地面钻孔救援应用案例

车载钻机进行钻孔救援在国内外均有成功的案例,其中智利的圣何塞矿难救援和我国山东的平邑矿难救援、湖南源江山矿难救援最具代表性。

1.1 圣何塞矿难救援

2010 年8 月,智利圣何塞铜矿发生塌方事故,导致33 名矿工被困688 m 深井下。采用雪姆T130XD车载钻机施工69 d 后实现巷道贯通,并采用“凤凰号”救生舱成功将被困矿工营救至地面,如图1 所示。

图1 圣何塞救援中的T130XD 钻机Fig.1 T130XD drilling rig in the SAN Jose rescue

1.2 平邑矿难救援

2015 年12 月,山东省平邑石膏矿发生坍塌事故,井下作业29 名矿工被困。井下救援修复了350 m 巷道,并救出11 人。由于二次灾害多发,救援环境逐渐恶化,不具备井下继续救援的条件,改为地面救援[3-5]。采用RB-T90 钻机成功施工了大直径救援井,并采用救援绳索将被困人员成功营救,如图2 所示。

图2 平邑救援中的RB-T90 钻机Fig.2 RB-T90 drilling rig in Pingyi rescue

1.3 源江山矿难救援

2020 年11 月,湖南源江山煤矿发生重大透水事故,西安研究院运用自主研制的ZMK5530TZJ60 型车载钻机参与救援(图3),在26 h 纯钻进时间内,施工完成了403 m 的救援钻孔,平均机械钻速15.5 m/h,提前24 h 完成救援指挥部下达的任务。

图3 源江山救援中的ZMK5530TZJ60 钻机Fig.3 ZMK5530TZJ60 drilling rig in Yuanjiang mountain rescue

1.4 车载钻机钻孔救援应用效果分析

综合分析历次国内外救援案例,救援车载钻机的进一步研究需重点考虑以下要求[6-8]:

(1)钻机能力和施工效率还有待进一步提升,整机应在轻量化的基础上提升能力,满足我国道路行驶要求。

(2)我国矿井上部地层复杂且区域差异较大,钻机的工艺适应性还要加强。

(3)提高起下钻效率及自动化程度,缩短辅助工序时间。

(4)钻机配套底盘在特殊路面的越野性能不足、机动性有待提升。

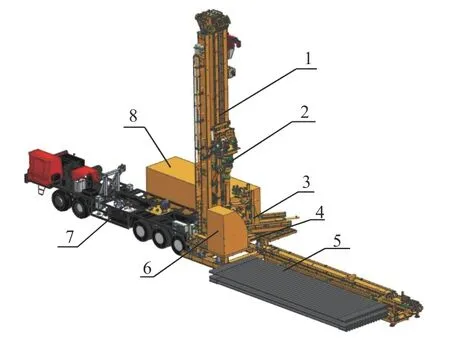

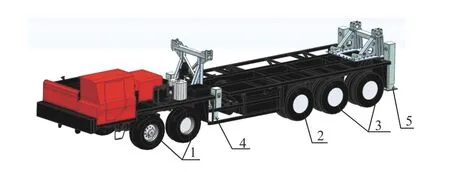

2 车载钻机总体方案设计

生命保障孔施工侧重于快和准,要求快速、准确地定向钻进。大直径救援井的施工侧重于钻机能力大和钻进速度快,要求快速形成大直径井[9-10]。因此,车载钻机应具备大起拔力、大回转转矩和多工艺适应性,能够满足正循环、空气反循环、气举反循环、孔底局部密封反循环、泡沫钻进等多类型钻进工艺的要求,具备定向钻进和大直径空气潜孔锤钻进功能。为提高钻机的机动性,尺寸和质量应满足上路许可,钻机采用主机、动力泵站、操纵室分体式结构;设计换杆系统、连续卸口钳,配合液压提引装置减少拧卸扣次数并提高起下钻效率。研制了ZMK5550TZJF50/120 型救援车载钻机,如图4 所示,主要技术参数见表1。

图4 ZMK5550TZJF50/120 救援钻机Fig.4 ZMK5550TZJF50/120 rescue power head

表1 ZMK5550TZJF50/120 救援钻机Table 1 Parameters of ZMK5550TZJF50/120 rescue drilling rig

3 钻机主要部件设计

车载钻机主要由动力头、给进装置和专用底盘等部件组成。

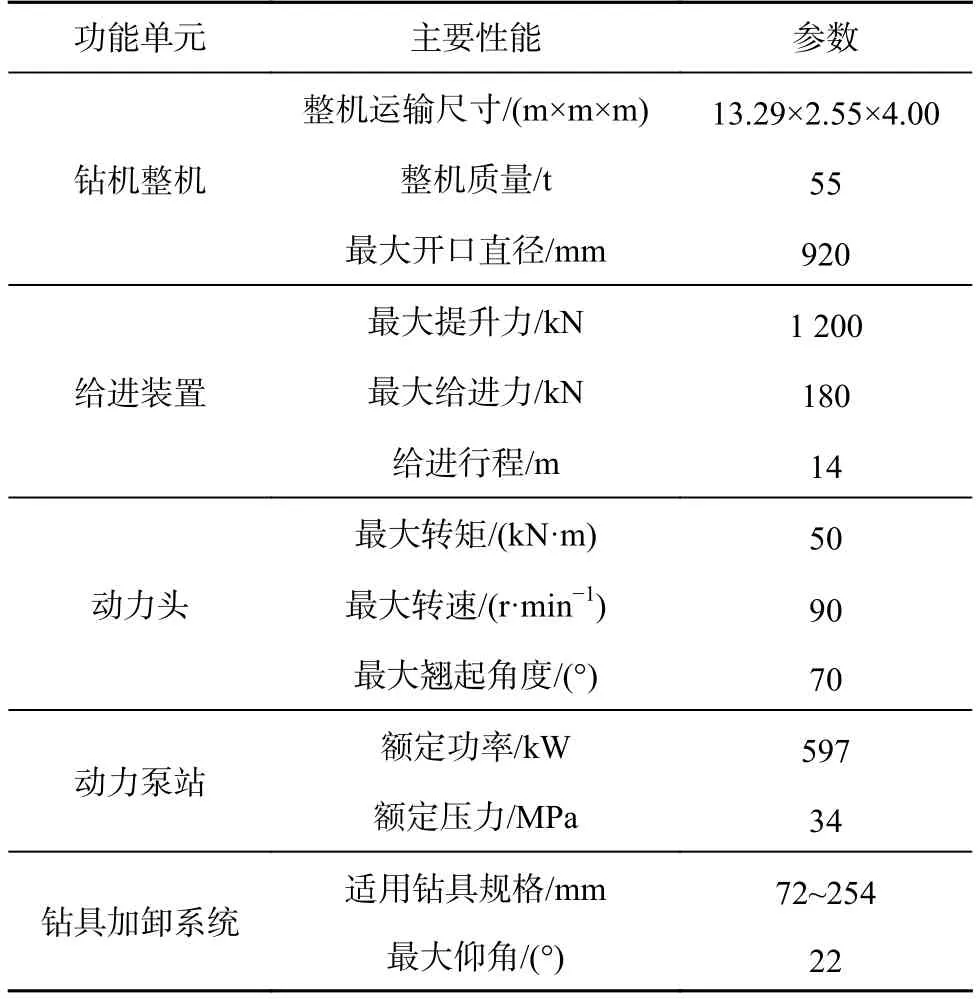

3.1 动力头

动力头也称顶驱,负责提供钻杆的转矩并传递给进力和起拔力,是钻进的核心执行机构,主要由拖板、冲管总成、回转器、旋转头及其附件组成(图5)。为解决现有车载钻机动力头转矩较小,不能满足大直径救援钻孔施工对转矩的需求,本钻机采用4 个摆线马达通过一级减速齿轮箱将转速和转矩传递给钻杆,带动钻头破岩。采用液控式双速变量马达,转速和转矩具有较大调节区间,满足不同类型和尺寸钻头的施工要求。

图5 动力头结构Fig.5 The structure of the power head

回转器上部安装有冲管总成,冲管总成具有常规通径和大通径2 种,可以满足正循环和反循环钻进,适应不同的钻进工艺。主轴采用大通孔式结构,主轴连接的上接头和冲管采用相同的内通径,解决了反循环钻进由动力头返渣通道内台阶造成的流体紊乱,引起返渣不畅与过度磨损的问题[11-12]。

定向钻进时要求孔底马达工作过程中钻具应保持不动。动力头箱体上设计了液压卡钳,夹紧与主轴连接的刹车盘,使主轴制动,承载孔底马达的反转矩。采用主轴制动和回转角度精确调整的功能来调整孔底马达的方位角,从而实现定向钻进。设置翘起油缸,可向上翘起70°,与换杆系统配合使用,降低起下钻作业的劳动强度。设计了旋转头,可实现液压提引装置的角度变换。

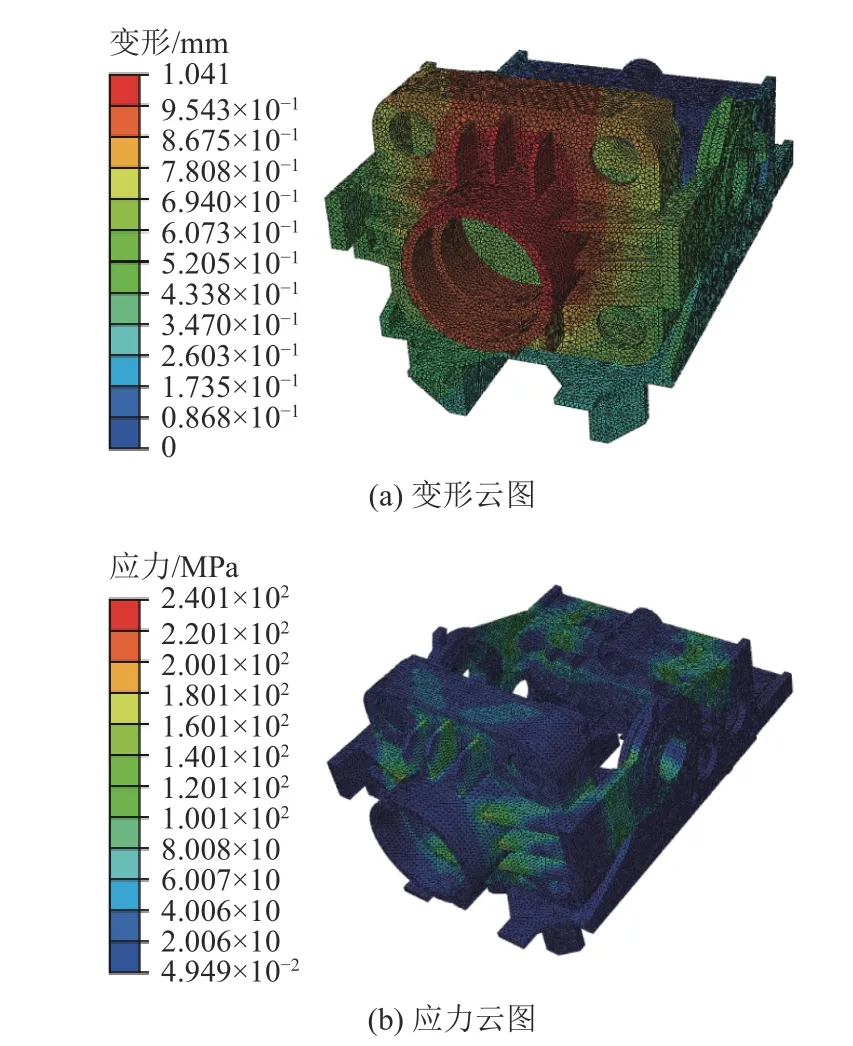

动力头具有承载大、负载变化频繁、冲击大的特点。使用ABAQUS 软件进行了有限元分析,依据动力头实际工况,在主通孔施加50 000 N·m 的转矩和1 200 kN 的下拉力。首次计算结果显示,回转器箱体端面与筋板连接处最大应力达到了613 MPa,超出许用应力345 MPa,存在塑性变形隐患。箱体端面连接处将圆柱壳体的轴向受力转变为了回转器箱体的端面受力,同时端面刚度较低,造成了回转器端面与壳体连接处应力大的问题。因此,在圆柱壳体与齿轮箱之间增设加强筋,将原来的前后侧筋板由1 处增加为3 处,将左右侧筋板由2 处增加为3 处。优化后的模型再次进行有限元模拟,重新计算结果显示,箱体前端出现最大弹性变形1.04 mm,圆柱壳体与箱体端面连接处的应力明显降低,最大应力为240.1 MPa(图6),满足使用需求[13-14]。

图6 动力头箱体有限元分析Fig.6 Finited element analysis of the power head

3.2 伸缩桅杆式给进装置

伸缩桅杆式给进装置由天车轮组、给进油缸、起拔钢丝绳、一级和二级给进机身、给进钢丝绳、钢丝绳张紧轮、调角浮动托板等部件构成[15]。采用钢丝绳倍速机构,主要由上下2 个滑轮组、给进油缸和钢丝绳组成,从左向右为起拔过程,从右向左为给进过程。当油缸上腔通油,带动上下滑轮组向下运动,通过钢丝绳带动动力头上向下运动。采用动滑轮倍速机构,降低了给进行程对给进机身长度的要求,同时降低了整个给进装置的重心,给进油缸行程为7 m,动力头行程为14 m,最大起拔力1 200 kN,如图7 所示。

图7 给进装置Fig.7 The feeder device

起拔钢丝绳受力大,常规设计的2 根钢丝绳2 组滑轮的结构造成天车轮直径大、质量大,且给进装置的重心较高,不利于钻机起拔能力的提升。本钻机设计了2 根钢丝绳4 组天车轮的结构,可减小绳径,延长钢丝绳使用寿命,并减轻了天车轮质量。

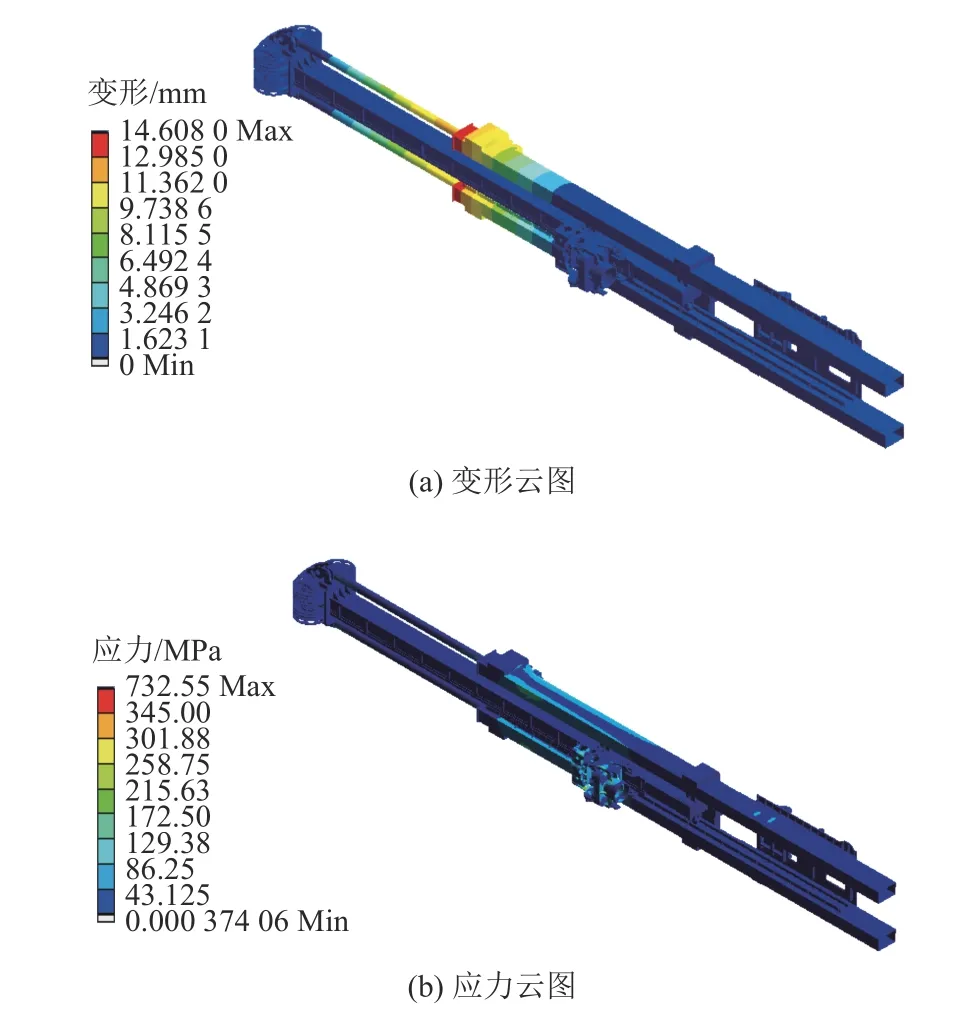

钻机桅杆为细长杆件结构,强力起拔时机身会产生弯曲变形,对机身刚度的要求很高。以三分之二行程处进行有限元分析,施加转矩60 000 N·m,施加起拔力1 500 kN 除去应力奇点,平均应力小于屈服应力345 MPa,最大弹性变形14.608 mm,发生在缸杆与机身接触点,上下递减,不影响钻机性能[16]。给进装置应变及应力云图如图8 所示。

图8 给进装置应变及应力Fig.8 The stress and strain nephogram of the feeder device

3.3 专用底盘

高机动性是车载钻机在救援施工中的优势,车辆底盘作为钻机的运输载体其性能优劣也对救援效率有一定的影响。底盘首先需满足运输和钻进工况时的承载能力,保证有良好的稳定性和安全性;考虑长距离转场运输需求,应满足道路运输要求;救援作业路况情况一般较差,有时甚至是临时开辟的道路,底盘必须有较强的越野能力和良好的通过性;部分矿山会存在连续转弯下坡路段,要求底盘具有较好的制动能力[17-18]。

本钻机配套10×8 重型特种越野底盘,采用前二桥转向,中间车桥随动,最小转弯半径35 m,具有较好的通过性及道路适应性,如图9 所示。发动机最大功率338 kW,最大转矩2 110 N·m,动力强劲,满足矿区越野行驶要求。外廓尺寸及整备质量符合GB 1589-2016《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》要求,满足公路行驶。配备有发动机制动系统有效解决了长距离下坡道时车轮过热、轮毂老化过快、刹车性能下降等问题,提高了行驶安全性。

图9 专用底盘Fig.9 Special chassis

前后支腿在钻机达到救援井施工孔位后伸出,将钻机底盘撑起,调整钻机整体的平衡性和钻机给进装置的垂直度,确保钻机施工过程中的稳定性。

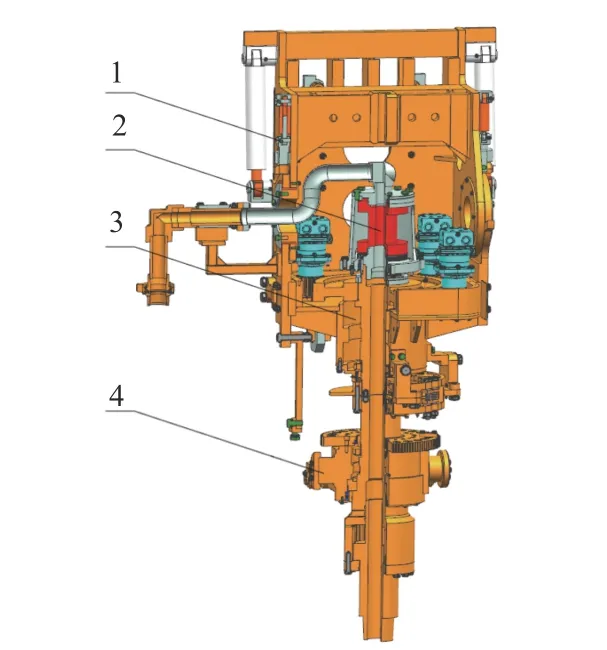

4 液压系统及动力泵站

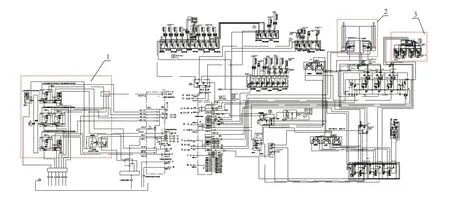

本钻机属于大型设备,各执行机构功能差异大、零散分布,采用液压传动的方式。

液压系统(图10)为整机提供动力并进行控制。柴油发动机通过分动箱带动8 个液压泵,其中主回路由4 个液压泵并联,实现动力头的快速回转、给进装置的快速给进起拔;2 个辅助液压泵并联,实现动力头的慢速回转、给进装置的慢速给进起拔、卷扬的提升与下放、给进装置的调角起降、钻机支腿的稳固等;2 个辅助泵并联用于散热系统的驱动与控制[19-21]。

图10 钻机液压系统原理Fig.10 Principle of the drilling rig hydraulic system

为了提高救援钻机的可靠性,动力元件采用小排量泵并联驱动供油,执行机构采用马达、双油缸并联驱动;为保障操作安全,提高系统冗余度,满足救援可靠性。关键回路上均设置了压力、流量传感器,可实时监测电液控制系统的运行状态;电气互锁及液压互锁,可有效防止误操作。

根据钻机的动力头工况要求回转回路速度刚性好,压力随负载变化,因此,该回路采用负载敏感液压系统驱动。液压泵只需提供与执行元件负载相匹配的压力、流量,系统中不再产生过剩压力和过剩流量,具有显著的节能效果。通过液控式负载敏感阀方便地实现回转转向和速度的调节,并具有很宽的调速范围;输出流量恒定,避免泵容积效率变化对转速的影响,提高了回转回路的刚性。

钻机采用分体结构,在动力泵站与主机车之间的高压回路设置有安全阀及泄荷回路,开机时泄荷回路关闭,钻机正常工作,停机时泄荷回路自动实现动力站与主机车之间管路泄荷,从而避免了避免管路拆装过程中憋压造成安全事故。动力站上设置了高压过滤器,防止油管拆装过程中的油液污染问题。

5 钻具自动加卸系统

钻具自动加卸系统主要用于钻具的加杆、甩钻作业,以及钻杆与动力头的快速连接,从而实现安全、高效的起下钻作业,由HG2-01 型换杆装置、液压提引装置、自动拧卸装置组成。

5.1 HG2-01 型换杆装置

换杆装置主要用于钻杆在钻杆架与井口平台间的移动,机身两侧设计了2 种不同尺寸的摆杆结构,通过油缸驱动连杆机构,由摆杆前端挂钩实现从钻杆箱或地面取放钻杆。底座主要负责稳固及机身的调角,液压马达带动链条驱动滑动小车具备给进功能,可将钻杆沿轴线方向上伸出。调角油缸可实现机身角度调节。3 部分协同工作负责将钻杆从地面或钻杆箱运移到井口平台,如图11 所示。

图11 HG2-01 型换杆装置Fig.11 HG2-01 type drill pipe changing device

5.2 液压提引装置

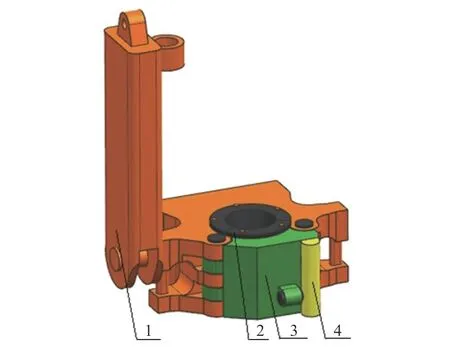

液压提引装置(图12)主要用于起下钻中动力头主轴与钻杆间的快速连接,采用液压驱动,由液压缸的伸缩带动连杆机构实现左、右活门的打开和关闭,可换内衬用于提升不同规格的管柱。起下钻时,以夹紧钻杆接头的方式完成与钻杆的连接,替代常规动力头与钻柱螺纹连接的方式,实现钻杆与动力头回转器主轴的自动快速连接,提高起下钻效率。

图12 液压提引装置Fig.12 Hydraulic lifting device

5.3 自动拧卸装置

自动拧卸装置由旋扣钳、冲扣钳和大滑车总成组成,具有手动、自动双控功能,负责钻具自动化拧卸,卸扣转矩和夹紧力可调,可实现一键拧卸扣作业。

底座采用平行导轨设置,实现卸扣钳总成和顶部旋扣钳前后平移。冲扣钳和背钳后部分别设有夹紧油缸,油缸杠杆设计为增力式结构,通过“V”形牙板实现对钻具接头的夹紧。钳体对中方式滑轨式结构,钳体通过滑车可以对中钻具。夹紧钳、背钳之间设有半圆形导轨,夹紧钳可相对背钳可转动,实现钻杆、钻铤接头的上、卸扣工作。油缸驱动冲扣钳旋转完成钻具接头上扣和冲扣作业。旋扣钳通过油缸驱动连杆机构夹紧钻具接头、4 个液压旋扣马达驱动摩擦轮实现快速旋扣动作,如图13 所示。自动拧卸装置设计参数见表2。

图13 自动拧卸装置Fig.13 Automatic screw unloading device

表2 自动拧卸装置设计参数Table 2 Automatic unscrew device design parameters

6 车载钻机性能检测

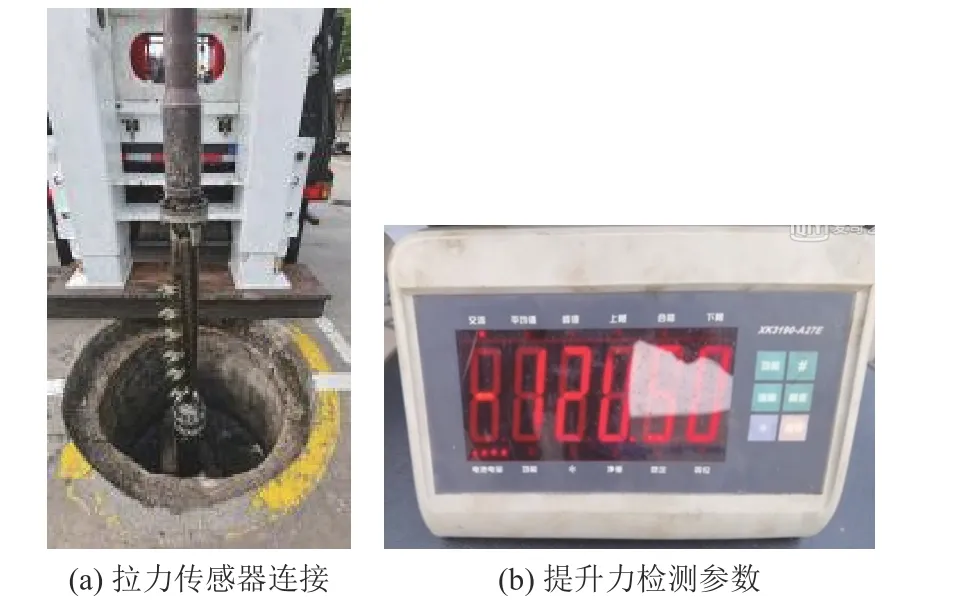

为验证钻机的能力和部件机械强度刚性,采用静载性能检测回转转矩和起拔力。将检测用钻杆连接到车载钻机动力头处,另一端连接钻杆接头,使其法兰端朝下,使检测用钻杆与检测平台预埋钻杆尽可能同轴,以减少检测时的数据误差。

将拉力传感器的下端连接到预埋钻杆的法兰盘上,拉力传感器的上端连接提升力检测用工装,检测用钻杆下端的法兰连接另一个提升力检测用工装,钻机动力头下行,使2 个提升力检测用工装距离1 m 左右,将钢丝绳穿过两个提升力检测用工装的圆环,用绳扣锁紧。拉力传感器和提升力检测用工装连接完成后,将拉力传感器仪表与传感器连接。传感器通电后,钻机停止回转动作,调节提升调速控制手柄,由低到高逐渐加载,在系统压力达到额定压力34 MPa 时,显示仪表显示车载钻机最大提升力为1 205 kN。测量过程中,系统无异常泄漏,给进系统钢丝绳不打扭,无异响和不正常的打滑现象。提升力检测如图14 所示。转矩传感器上端与检测用钻杆下端的法兰连接,在检测平台预埋钻杆的上端法兰处安装万向联轴器(万向联轴器两端法兰的连接尺寸和转矩传感器以及钻杆接头相同),钻机动力头下行,使转矩传感器的另一端和万向联轴器的一端连接。转矩传感器和工装连接完成后,将转矩传感器仪表与传感器连接。传感器通电后,钻机停止给进起拔动作,动力头在低速档的状态下,调节回转调速控制手柄,由低到高逐渐加载,在系统压力达到额定压力34 MPa 时,显示仪表显示车载钻机最大转矩为51 350 N·m,超过设计要求。测试过程中,系统无异常泄漏,齿轮箱无异响,工作正常。钻机转矩检测如图15 所示。

图14 提升力检测Fig.14 Lifting force detection

图15 回转转矩检测Fig.15 Rotary torque detection

7 工业性试验

地面救援车载钻机及配套装备研制完成后,车载钻机通过自主行走,配套装配采用托运的方式发送至国家能源集团宁夏煤业梅花井矿,开展大直径救援井示范工程施工,同时进行工业性试验。

7.1 示范工程现场地层情况

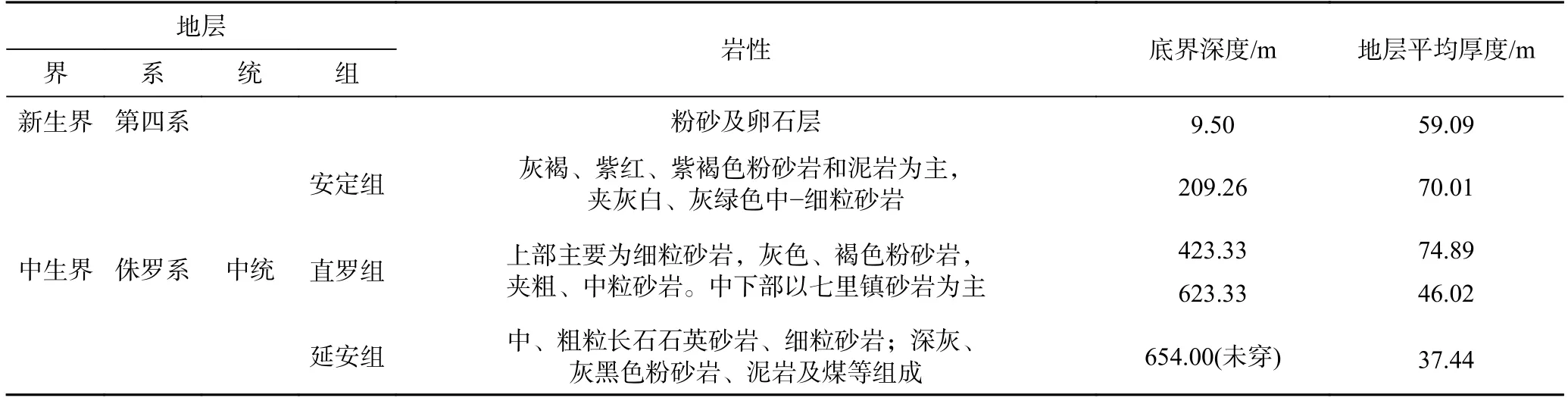

地面救援工程试验井位布置于副立井工业广场,位于+697 m 水平车场上方,地层为大倾角、造斜能力强不易控制井斜,岩层偏软、含水,该地区的钻孔施工常因出现涌水、漏失、缩径、坍塌等造成钻孔事故。其中,梅花井矿有4 个含水层,对本次示范工程影响较大的是侏罗系直罗组,每小时达涌水量50 m³,地层情况见表3。

表3 示范工程现场地层Table 3 Stratum of demonstration project site

7.2 施工工艺流程

依据示范工程要求,本次施工采用多种工艺相结合的方式:

(1)覆盖层(表层段)采用全套管钻进工艺进行钻进施工,采用声波测距法进行角度与井底位移偏差测量。

(2)先导孔采用泥浆正循环钻进工艺,采用高精度MWD 测量探管,加密测量,提高定向钻进轨迹控制进度与测量精度,确保二开中完靶心距不高于1.5 m。

(3)二开主要采用集束式潜孔锤反循环钻进工艺进行施工,密封方式为井底软密封方式;地层出水较大,潜孔锤难以工作时,采用PDC 钻头多级扩孔工艺进行施工。

(4)三开采用ø580 mm 单体式潜孔锤反循环钻进工艺施工。

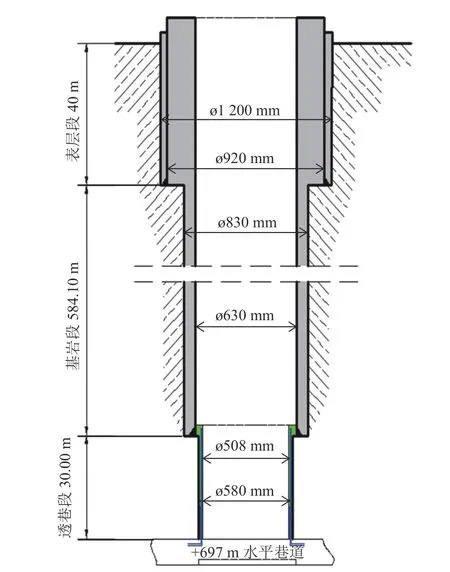

7.3 井身结构

(1)一开:ø1 200 mm 全套管钻进(或旋挖钻进)至稳定基岩层以下5 m,井深约40 m,下入ø920 mm 钢套管,常规水泥固井。

(2)二开:ø830 mm 钻进至二开中完井深(井深629 m),下入ø630 mm 钢套管,内插法固井。

(3)三开:ø580 mm 单体式潜孔锤钻进至完钻井深(+697 m 水平),安全透巷后,完成现场试验,下入ø508 mm 的石油套管,利用下入挤入方法实现固井。

井身结构如图16 所示。

图16 大直径救援井井身结构Fig.16 Large diameter rescue well shaft structure

7.4 工业性试验效果

工业性试验现场如图17 所示,试验完井直径830 mm、深度624.1 m,平均机械钻速3.1 m/h,透巷井深654.1 m。施工过程中克服了施工条件恶劣、地层情况复杂等困难,使用了全套管钻进工艺、泥浆正循环钻进工艺、定向钻进工艺、集束式潜孔锤反循环钻进工艺、PDC 钻头多级扩孔工艺、单体式潜孔锤反循环钻进工艺等多种钻进工艺,同时配套使用了ø127、ø177.8、ø165、ø346.07、ø203、ø580、ø830 mm 等多种直径的钻杆、钻铤、钻头、潜孔锤等钻具。在验证性能检测结果的前提下,对ZMK5550TZJF50/120 型车载钻机、钻具自动加卸系统形成的成套装备可靠性、适用范围、多工艺适应性、施工效率进行了全面检验。

图17 工业性试验现场Fig.17 Industrial test site

ZMK5550TZJF50/120 型车载钻机方面,回转装置解决了现有钻机箱体进浆等难题,提高了结构件的使用寿命,大主轴通孔、大调速范围提高了钻机的工艺适应性;给进装置关键零部件可靠性高,具备磨损补偿调节、钻压实时监测、孔深实时测量和起拔钢丝绳防扭转张紧功能,可指导司钻操作钻机;电液双控液压系统使钻机表现出了良好的操纵性,多冗余设计有效避免了误操作对钻机安全运行的影响,提高了钻孔施工效率;动力系统安全保护系统可对发动机危险工况进行预判保护、紧急关断及安全停车,保障设备和人员安全。

钻具自动加卸系统方面,对换杆装置、液压提引装置、自动拧卸装置的工艺匹配性进行了验证,平均起下钻效率小于3 min/根。结果表明车载钻机钻具自动加卸系统在实验过程中安全、高效、可靠。可实现钻杆在钻井平台和钻杆排放架之间的高效移动以及钻杆与动力头之间的快速连接。实现起下钻作业由人力参与向人工控制的转变,提高起下钻效率、减轻工人劳动强度、提高安全操作水平。

8 结 论

a.ZMK5550TZJF50/120 型救援车载钻机采用分体式布局,解决了钻进能力提升与整机质量尺寸间的矛盾,满足道路运输要求,能充分发挥钻机的高机动性;钻机最大提升力1 200 kN、最大转矩50 000 N·m,具备施工大直径钻孔和处理事故能力。

b.研制了满足多钻进工艺的大能力动力头,调速范围广,配备可快速拆换式冲管,可满足小直径生命保障孔和大直径救援井2 种救援通道的施工需要;给进装置采用两根钢丝绳4 组天车轮结构,优化了天车架的受力条件,减小了钢丝绳绳径,大幅度提高了钢丝绳使用寿命。

c.钻具自动加卸系统可实现钻杆在钻井平台和钻杆排放架之间的高效移动以及钻杆与动力头之间的快速连接。实现了起下钻作业由人工向机械化的转变,提高了起下钻效率、减轻了工人劳动强度、提高了安全操作水平。

d.地面救援车载钻机在宁夏梅花井矿完成了直径830 mm、深度624.1 m 救援井的施工,平均机械钻速3.1 m/h,透巷井深654.1 m,具备600 m 深度范围内的钻孔救援能力,为我国大直径救援井施工提供了装备保障。同时还可拓展应用于矿山电缆井、通风井、输料井、排水孔、瓦斯强排井等的施工,具备较好的社会与经济效益。