微冻结法盾构隧道衬砌管片冻结性能参数试验研究

2022-12-11张鲁鲁曹新刚李远荣汪亦显

丁 飞,张鲁鲁,曹新刚,李远荣,汪亦显

(1.中煤第三建设(集团)有限责任公司,安徽 合肥 230071;2.合肥工业大学,安徽 合肥 230009)

0 引 言

目前我国的城市地铁线路隧道施工主要以明挖回填、盾构法为主。地铁工程通过富水弱胶结地层或高压富水断层时,可采用超前降水及旋喷桩、帷幕注浆加固等辅助措施。但由于施工空间受限、地层岩性差异大、质量难以控制等,不能完全避免突泥涌砂、结构变形等问题,甚至出现反复加固,长期无进尺或负进尺,最终引起了工期延长、风险加大、费用大幅度增加等不利后果。而人工地层冻结法可以弥补以上常规辅助措施的不足,降低在此类地层中进行隧道施工的风险。尤其在地下土壤含水率较大的盾构隧道中破洞时,可能会带来隧道漏水甚至淹没以及围护结构坍塌等危害,而人工地层冻结法是一种规避该类工程风险的有效方法。

1997年煤炭科学研究总院建井的近水平冻结施工技术攻关课题为我国地铁、隧道和其他市政工程地下开挖提供全新的技术[1]。1998年北京地铁“复―八”线“大北窑―热电厂”区间大北窑车站南隧道基于技术与经济比较,完成了我国首例水平法冻结施工,沿隧道拱顶周围进行水平钻孔,水平距离为45 m,拱顶水平冻结壁有效地提高了隧道顶部土体稳定性,证明了水平冻结法是暗挖隧道软弱含水地层中封水和加固土体的有效方法[2]。上海地铁2号线建设中有4个联络通道采用水平冻结法施工,其中河南路—浦东陆家嘴段处于黄浦江下,拱顶距江底仅7~8 m,是我国第一个河下冻结工程[3]。2003年,润扬长江大桥锚碇基础施工采用封水效果好,施工可操作性强的“排桩冻结法”。即利用AGF法技术,把零下28 ℃的盐水,注入地下,使含水地层冻结,在基坑四周形成厚1.3 m、深40 m的冻结帷幕墙体,很好地解决了地下水渗流问题;同时在冻土内侧排列140根嵌入基岩的钻孔灌注桩作为挡土受力结构,从而在基坑四周形成一个既挡水抗渗又能抵抗水土压力的坚固围护屏障。这是国际上将排桩和冻结相结合的施工方法在桥梁工程施工中的首次运用,取得了很好的经济效果,工程的可靠度也得到了满足。

2003年,杨平等[4]以南京地铁一期工程张府园车站南隧道盾构出洞为背景,分析了冻结法在该工程中的冻结设计、施工工艺及对周围环境影响等问题。2005年,杨太华等[5]以上海市复兴东路越江隧道工程盾构的进出洞工程为对象,认为冻结加固可成功解决盾构进出洞段覆土浅、两条隧道相距近及周围管线的保护问题。2006年,李为强[6]结合上海地铁9号线七宝站~外环路站区间隧道工程实践,分析了液氮垂直冻结在盾构出洞端头加固中的应用。2006年,英旭等分析了上海地铁2号线西延伸工程中山公园站盾构进洞施工中水平杯形冻结壁的应用效果,对隧道上方的大型污水箱涵起到较好的保护作用[7]。2007年,韦良文对泥水盾构施工中存在的开挖面稳定性、盾尾拖出管片的土体坍塌及隧道上浮现象以及出洞段土体稳定性进行研究,提出进出洞土体加固方法应视地层条件、工程水文地质条件确定,优先选择深层搅拌加固,若进出洞段地下水丰富且土性为渗透系数大的砂质地层时应考虑用冻结法加固[8]。2010年,张朝彪等对各种地质条件下盾构进出洞施工技术进行了研究,认为软土地区的盾构隧道端头可采用水泥土深层搅拌桩+高压旋喷桩或注浆加固,当受地面环境限制时可采用人工冻结法,而砂层宜采用地层加固+降水的加固方式,全断面岩石地层则无须加固,特殊地层需采取较为特殊的加固方式[9]。

盾构接收工程中,水平冻结法与垂直冻结法因安全性高、止水加固效果好且对环境友好,得到了广泛的应用。作为一种改进后的冻结方法,微冻结方法在“杯状”冻结帷幕“杯口”处形成止水环箍,拥有良好的阻水性能。其但也存在一定的工程风险,如供冷不足或外部热源可导致冻土帷幕性能退化、地下水含盐量过大影响冻结效果、地层水流速过快导致冻结效果无法形成且致冻土快速消融等。在微冻结方法中,冻结管片的冻结性能决定了冻结止水箍的止水效果,冻结管片的冻结参数是进行微冻结施工设计的前提,所以有必要进行冻结管片的冻结性能试验以获取冻结管片的冻结参数。

1 试验设备

本试验在天津地铁10号线一期工程沙柳南路站盾构接收端施工现场开展,试验设备包括微冻结冷冻站、冷冻液输送管、微冻结管片和测温管。冻结设备包括冷冻站和冻结管片,测量设备为测温孔与测温计。冷冻站负责提供源源不断的冷媒剂,冷媒剂与冻结管连通,冻结管埋入土层钻孔中通过热传导带走土层中的热量实现土体的冻结。测温孔能进行实时的温度监测,获得监测点温度变化情况。

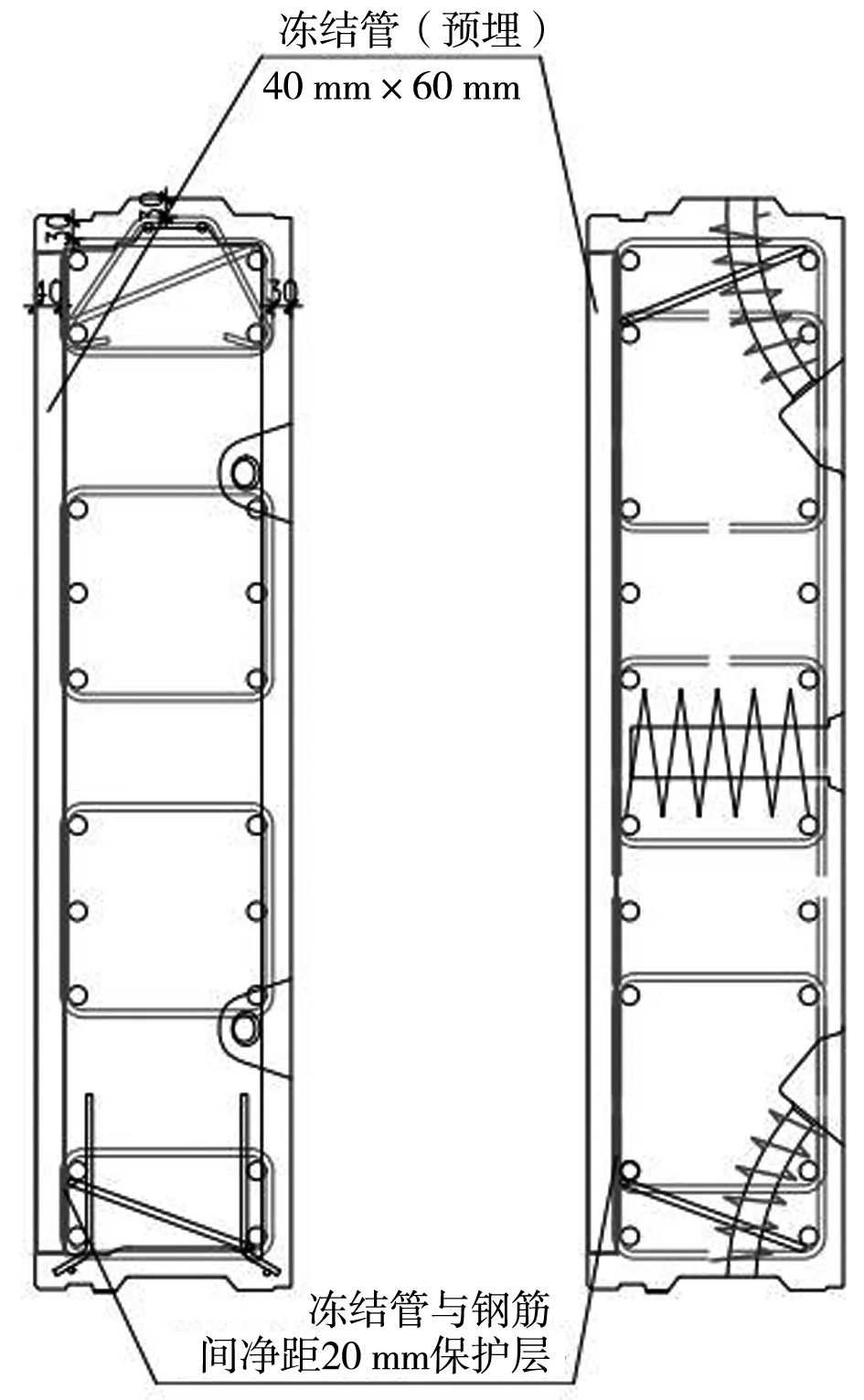

微冻结管片各构件的设计如图1所示。冻结管片由混凝土管片本体与冻结管道微冻结管片构成,微冻结管片内预埋冻结管道,冻结管道采用低碳无缝钢管,冻结管尺寸为40 mm×60 mm,厚度为5 mm。每块管片埋设5道之字形管路,在管片上预埋盐水进、出口,如图2所示。冻结管道嵌入管片,管路外侧与管片外侧齐平,如图3所示。管片外侧保护层厚度为70 mm(外侧与主筋),嵌入冻结管路,以避免后期产生管片腐蚀;冻结管路预埋道管片外侧保护层内,外侧与管片外弧面齐平,管片块与块之间采用50 mm的软管进行连接管片,如图4所示。外环面的冻结管与土层的管土接触面积百分率约为20%,冷冻液可由冻结管入口进入冻结管道,经由冻结管出口流出。

图1 微冻结混凝土管片的整体结构1-微冻结管片本体;2-环向螺孔;3-环向手孔;4-纵向手孔;5-纵向螺孔;6-注浆孔;7-冻结管路;8-止水橡胶条;9-冻结软管;10-冻结管入口;11-冻结管出口;17-冻结设备

图2 冻结管路截面图

图3 冻结管路平面图

图4 冻结管路布置侧面图

冻结站(图5)采用氨(氟利昂)-盐水(氯化钙溶液)冻结系统,它采用氨循环系统相变循环实现制冷,再以盐水作为冷媒剂将地层中的热量带出至冷却水循环系统,冷却水系统再将热量释放到大气中。制冷循环一般包括四个过程:压缩-冷凝-降压-蒸发。微冻结冷冻站型号选用TSLC-015.1TJ,其功率为21 kW,制冷量为1.8×104kTal/h。测温管中在不同的深度有2个测温计。

图5 TSLC-015.1TJ冻结站

2 试验原理

微冻结管片通过在管环中形成冻结回路,冻结液在冻结回路中循环对管片进行制冷。冻结回路包括冻结管路、冻结软管、冻结管入口和冻结管出口。冻结软管连通环向的微冻结管片本体中的冻结管路,形成沿硐周的完整圆周冻结回路。冻结管路起点与内环面冻结管入口相连通,冻结管路终点与内环面冻结管出口相连通,冻结液可以从冻结管入口进入冻结管路对管片制冷,经由冻结管路从冻结管出口流出,再进入下一管片。

具体过程如下:冻结管出口与冻结软管的一端连接,冻结软管的另一端与环向相邻下一微冻结管片的冻结管入口相连,这样就实现了环向相邻两管片的冻结管路的联通。冻结设备提供的冻结液从第一块微冻结管片的冻结管入口进入冻结管路,经由第一块微冻结管片的冻结管路,从第一块微冻结管片的冻结管出口进入冻结软管,通过冻结软管再进入下一微冻结管片的冻结管入口10和冻结管路,如此循环一周后,冻结液从最末的微冻结管片的冻结管出口流回冻结设备。

冻结管路的冻结管为无缝钢管,截面尺寸为40 mm×60 mm,厚度为5 mm,管片外环面的冻结管与土层的管土接触面积百分率约为20%,能实现高效的热传递。

3 试验过程

在微冻结方法中,微冻结管片能否形成可靠有效的止水帷幕,即冻结“止水环箍”,是微冻结止水方法的关键,而这依赖于微冻结管片的冻结性能。为验证在本次工程中微冻结管片能否及时地形成可靠有效的微冻结帷幕以保障微冻结方法的有效性,需要进行微冻结管片的冻结性能试验。

图6 冻结管片现场试验图

图7 测温孔布置图

本试验选取一块标准块管片进行微冻结试验(图6)。试验步骤如下:

(1) 埋置单个标准管片,并在温度监测点处埋设好温度监测器。首先,在试验地点开挖试验坑,并在试验坑的一侧开挖出管片外环面的形状;然后,将标准试验管片放置在试验坑壁,用土袋固定好;最后将温度监测器埋置在设计位置,在每个监测点的上1/3和下1/3深度位置埋置了2个监测器。温度监测点位置如图7所示,L为单个标准管片的弧长,温度监测点到管片外环面的设计距离不一,H1、H2、H3、H4和H5分别为25 mm、80 mm、150 mm、30 mm和200 mm。

(2) 进行打压测试,确保管道不会发生泄漏。在用冻结管道连接冷冻设备和微冻结管片之前,进行打压测试,要求试验压力不小于0.8 MPa,试压30 min后压力下降不超过0.05 MPa,再延续15 min压力不变则为合格。

(3) 冷冻设备开机运行,微冻结管片开始工作。本次选择的冻结设备功率为21 kW,制冷量为1.8×104kTal/h,通过对管路的需冷量及冻结各项参数的计算,最低盐水(冷冻液)温度可为-28~-30 ℃。

(4) 记录温度监测数据,每隔6 h记录温度测量数据。

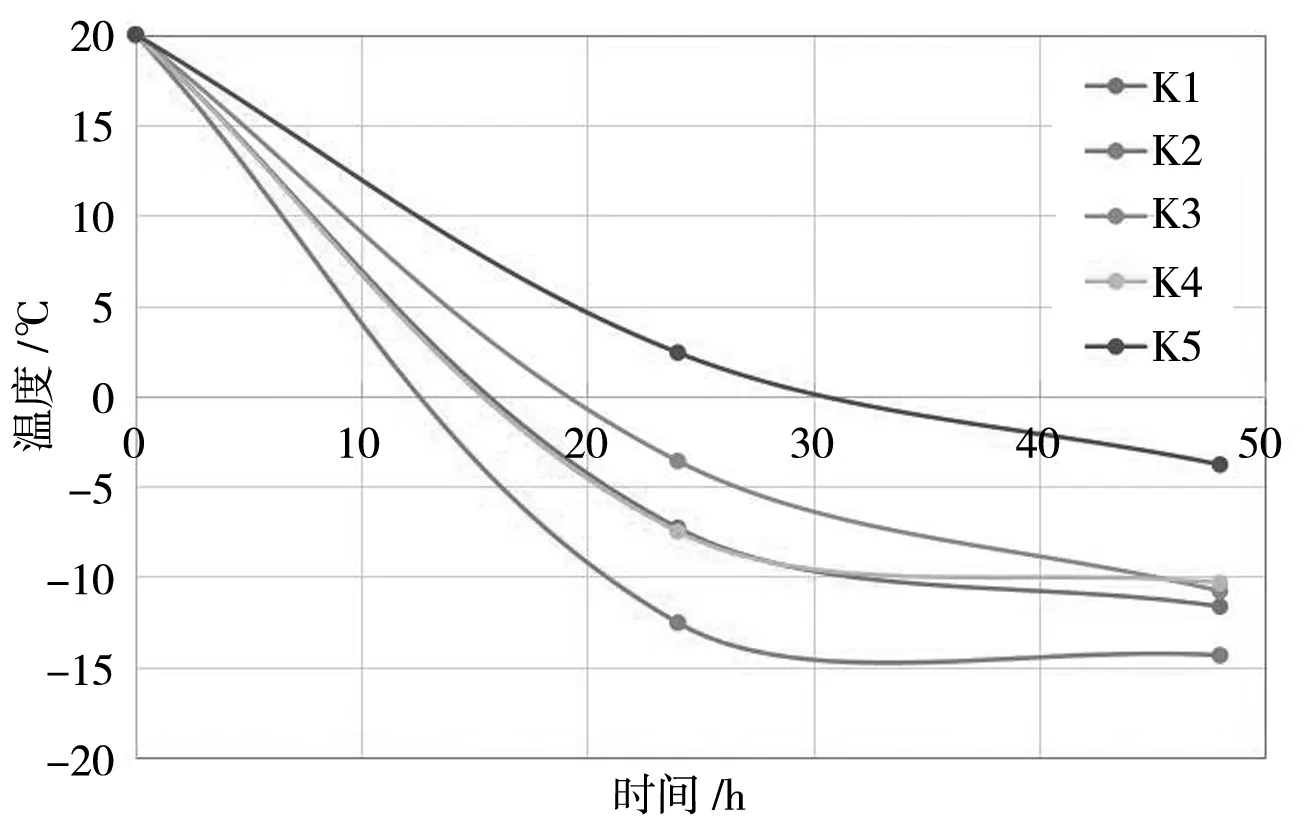

测量方法:每隔一段时间采集每个测温点的实时温度,24 h和48 h测温数据见表1,各测温孔温度-时间曲线图如图8所示,在冻结前期温度下降速率约为1 ℃/h,后期温度趋于稳定,温定温度场的温度梯度约为6.5 ℃/dm。之后进行了冻结效果探查,经过现场测量冻结帷幕壁单侧厚度约为160 mm,冻结速率为80 mm/d。

表1 测温孔温度记录表

图8 测温孔温度-时间曲线

根据监测点温度随时间发展曲线如图8所示,在冻结48 h后,冻结帷幕最低温度可达-13℃。各温度监测孔的温度在24 h内下降较快,随后降温速率趋于平缓。在各个点位的温度变化速率不一,其中K2的温度下降得最快,温度监测点H2在24 h后温度下降到了-10℃以下。这是由于K2处于管片中央且离管片外环面较近。温度监测点K5离管片外环面最远,为200 mm,因此它的温度下降得最慢。虽然温度监测点K1离外环面最近,但它的位置处于管片较为边缘的位置,冷量的流失可能导致K1处的制冷效率较低。

经过积极冻结48 h后,对管片后方土体进行开挖,进行冻结胶圈进行效果检查,经过现场测量冻结壁单侧厚度约为160 mm,单侧冻结速率为80 mm/d,因此微冻结+水平冻结双侧发展,需要30 h冻结胶圈即可以填充冻土与管片之间的空隙。试验结果表明,微冻结管片能够形成完整可靠的微冻结止水帷幕。

4 结 论

通过微冻结管片冻结性能试验,微冻结管片的冻结性能得到了验证,并获得了关键的冻结性能参数:

(1)冻结管片的冻结管与土层的管土接触面积百分率为20%,当采用TSLC-015.1TJ冷冻站时(功率为21 kW,制冷量为1.8×104kTal/h,在冻结前期温度下降速率约为1 ℃/h,后期温度趋于稳定,温定温度场的温度梯度约为6.5 ℃/dm。

(2)冻结效果探查结果表明,冻结帷幕壁单侧厚度约为160 mm,冻结速率为80 mm/d,对于一般的盾尾孔隙为100~200 mm的工程情况,微冻结止水箍能在48 h内完全成型,以满足施工堵水要求。