大跨径网状吊索系杆拱桥设计分析

2022-12-11施文杰

施文杰

(1.安徽省交通规划设计研究总院股份有限公司,安徽 合肥 230088;2.公路交通节能环保技术交通运输行业研发中心,安徽 合肥 230088)

1 工程简介

本项目路线全长4.62 km,为二级公路,路基宽度为15.5 m,双向2车道,设计车度为60 km/h,主桥采用双向四车道,桥梁标准宽度为22m,跨颍河航道主桥全宽25.4 m。荷载等级为公路-Ⅰ级。桥位处通航等级为规划Ⅲ级航道,计算通航尺度为149.7×10 m。设计最高通航水位为26.98 m,设计最低通航水位为16.34 m,均为1985国家高程。

2 总体设计

全桥跨径布置为:[4×30+5×30+(45+70+2×45)+1×160+(2×32.5+40+32.5)+5×30+4×30]m,全长1048.5 m,其中主桥采用单跨160 m下承式网状吊索钢箱系杆拱桥结构,如图1所示。拱桥横断面布置为:1.7 m(吊索区)+0.5 m(护栏)+ 2.5 m(硬路肩)+2×3.5 m(行车道)+0.5 m(路缘带)+1 m(中央分隔带)+0.5 m(路缘带)+2×3.5 m(行车道)+2.5 m(硬路肩)+0.5 m(护栏)+1.7 m(吊索区),全宽25.4 m。

图1 桥跨布置示意图(单位:cm)

3 结构设计

3.1 主拱肋

网状吊索系杆拱桥通常采用较小的矢跨比以获得更好的经济性能,但随着矢跨比的减小,结构的整体刚度下降,屈曲系数减小,钢纵梁位移增大[1]。通常网状吊索系杆拱桥矢跨比采用1/8~1/5,但随着矢跨比的减小,主拱肋应力随之增大,钢纵梁轴向拉力也相应增大,因此需要采用更大的结构尺寸或板厚,经济性相应降低。本次设计拱肋截面采用矩形钢箱结构,矢高为28.5 m,计算跨径为157.6 m,矢跨比为1/5.5。横桥向双片拱肋垂直布置,拱肋中心间距为23.7 m。双片拱肋之间通过X形风撑进行连接,以保证拱圈的横向稳定性。

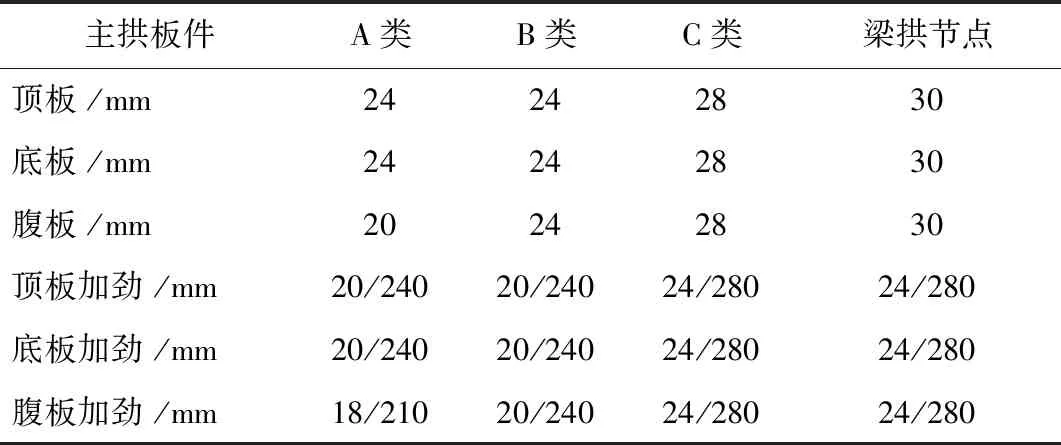

主拱肋矩形截面高2.5 m,宽1.7 m,宽度同刚性系杆。拱圈共设置A~C类及梁拱节点四种节段,板厚参数见表1。拱肋在吊索处设置吊索加劲隔板,与吊索轴线方向一致。顺桥向间距2 m左右设置一道空腹式横隔板,横隔板平面与拱轴线法线方向平行。

表1 拱肋标准段主要板件参数表

3.2 吊索

考虑到吊索在钢纵梁上的锚固及横梁的布置间距,一般吊索采用等角度布置[2]。为获得较大的竖向分力,吊索倾斜角度一般采用50°~70°。当吊索水平倾角逐渐增大时,拱肋跨中上下缘应力逐渐减小,拱脚处上缘应力反而增大;同时,钢纵梁跨中应力变化很小,但梁端应力逐渐减小[3]。因此,根据结构构件受力的变化,设计应采用合理的吊索水平倾角,在60°~65°梁拱受力较为合理。本次设计采用等角度网状吊索布置,从左至右分为Z1~Z11、Y1~Y11共44根吊索。除Z1与Y11吊索水平交角为57°外(考虑拱肋横隔板布置),其余吊索水平夹角均为65°。

吊索间距一般受桥面板类型、桥宽、吊索布设型式等因素控制,通常为5~9 m。随着吊索间距的增加,拱肋、钢纵梁、吊索在成桥状态下最大内力均增大,且吊索的最大应力幅增幅约为20%[1]。考虑到本次设计的网状吊索系杆拱桥在单个横隔板处只设置单根倾斜的吊索,吊杆的轴力及应力幅均较大,因此,吊索间距采用较小值。设计中吊索沿顺桥向吊点中心距为6.0 m,吊索上、下端均采用穿销铰,交叉锚固,单侧吊索横桥向中心线间距为0.45 m。

吊索采用1860级Ф15.2无黏结环氧喷涂钢绞线外挤PE成品索结构。考虑到网状布置吊索受力的特性,设计采用的吊索疲劳应力幅应不小于300 MPa[4,5]。

3.3 主纵梁

主桥采用刚性系杆,即主拱肋的水平推力由钢纵梁承担,同时钢纵梁也作为桥面系的主纵梁结构。钢纵梁梁高2.4 m,宽1.7 m。纵梁顶板、底板厚20 mm,腹板均采用20 mm钢板。钢纵梁顶底板加劲肋均采用尺寸为210 mm×18 mm的Ⅰ型加劲肋。

3.4 桥面系

主桥桥面系采用正交异性钢桥面板。桥面板采用16 mm钢板,与钢纵梁(系杆)顶板横桥向采用焊接连接。桥面板横向布设3根工字形纵梁,工字形纵梁间距为5.1 m,其腹板高1 000 mm,厚度为20 mm,底板厚度为20 mm。工字形纵梁之间设置U形加劲肋,U肋间距600 mm。

吊索区横隔板采用实腹式,设计中心线处高2 613 mm,横隔板间距6.0 m。横隔板腹板厚度均为16 mm,底板为20 mm,与两侧钢纵梁通过高强螺栓连接。

吊索区之间设置一道小隔板,隔板高度为1 663 mm,腹板厚16 mm,底板厚16 mm,小隔板与两侧钢纵梁栓接。

3.5 主墩

主墩采用三柱式桥墩。墩柱截面为3.5 m圆柱,盖梁宽度4 m,高度2.4 m;主墩下部结构采用哑铃形承台,外侧墩柱下设8.5 m×8.5 m矩形承台,承台中间设置一道系梁,系梁尺寸为4 m×4 m;承台厚度为4 m,下接直径2 m的群桩基础。

4 结构计算及参数分析

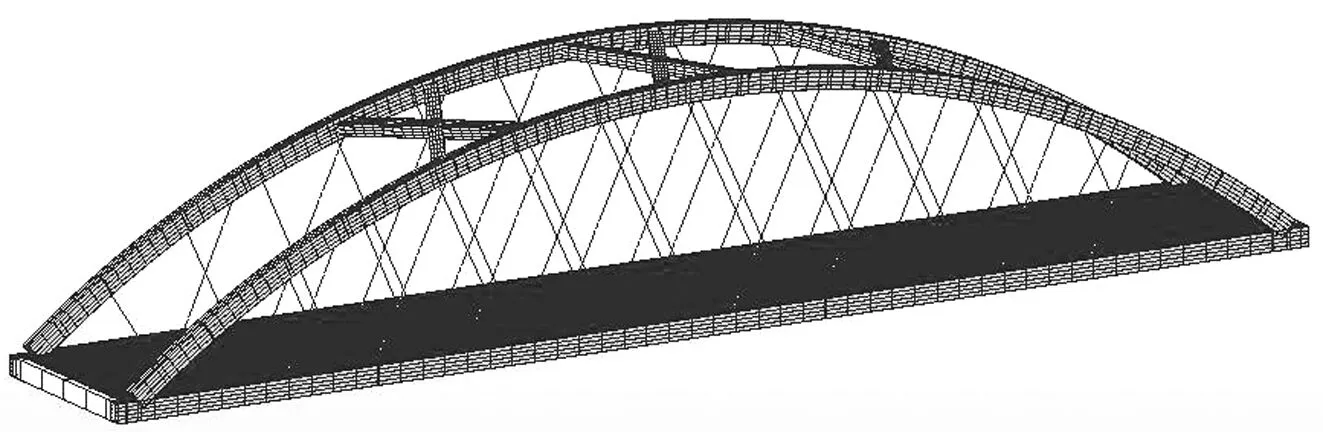

主桥采用有限元分析软件MIDAS Civil 2020建立空间杆系有限元模型进行总体静力分析。模型采用梁单元建立双片拱肋模拟主拱;采用梁单元建立纵横梁体系模拟桥面系;吊索采用桁架单元建模;主拱肋与钢系梁刚性连接。全桥共离散成1 124个单元。计算模型如图2所示。为对比分析网状吊索系杆拱桥的受力特性,建立了梁拱结构尺寸相同的直吊索系杆拱桥模型,吊索共44根,采用GJ15-12和15股钢绞线吊索,竖直布置。根据《公路桥涵设计通用规范》(JTG D60—2015)相关规定,静力分析主要考虑永久作用、车道荷载、温度作用、风荷载等作用下荷载组合效应。

图2 计算模型

4.1 主拱内力

成桥阶段,网状吊索系杆拱桥拱肋的弯矩除拱脚处梁拱节点外,L/5处为-3 200kN·m,跨中处为5 700 kN·m,拱肋总体弯矩水平较小,且在L/10至9L/10范围内趋于均匀。

直吊索系杆拱桥模型跨中处拱肋弯矩值为网状吊索系杆拱桥的2倍,除拱脚梁拱节点外,L/10至L/4拱肋区域直吊索拱桥拱肋弯矩值(-14 407~-4011 kN·m )远大于网状吊索系杆拱桥拱肋弯矩值(-4 236~-1 356 kN·m)。两种吊索主拱肋成桥弯矩如图3所示。

图3 1/2拱肋成桥弯矩值(单位:kN·m)

成桥阶段,网状吊索系杆拱桥拱肋的轴力分布均匀,跨中处为18 043 kN,拱脚处为20 430 kN,从拱顶至拱脚轴力均匀增大;直吊索系杆拱桥拱肋轴力跨中处为18 420 kN,拱脚处为21 716 kN,两种吊索布设拱肋轴力相差不大。

由拱肋成桥阶段弯矩及轴力计算结果可知,网状布设吊索使得拱肋受力更加均匀,拱肋弯矩更小,可采用更小的截面尺寸,经济性更好。

4.2 主拱、主梁及桥面系应力

网状吊索系杆拱桥在荷载组合最不利工况作用下[6],拱肋最大应力为231.3 MPa,发生在拱脚位置处;拱肋跨中截面应力为155.1 MPa;直吊索系杆拱桥拱肋最大应力为191.1 MPa,发生在拱脚位置处;拱肋跨中截面应力为183.1 MPa。类似于拱肋内力结果,网状吊索系杆拱桥拱肋应力除拱脚外,其余部位均小于直吊索系杆拱桥,且应力分布更为均匀。

网状吊索系杆拱桥钢纵梁(系杆)最大应力为233.1 MPa,发生在拱圈与钢系梁交界位置处;钢纵梁跨中截面最大应力为165.3 MPa;横梁最大应力为226.4 MPa,发生在端横梁位置处;桥面系最大应力为81.1 MPa,发生在靠近端横梁位置处。

直吊索系杆拱桥钢纵梁(系杆)最大应力为221.7 MPa,发生在拱圈与钢系梁交界位置处;钢纵梁跨中截面最大应力为142.1 MPa;横梁最大应力为205.3 MPa,发生在端横梁位置处;桥面系最大应力为80.6 MPa,发生在靠近端横梁位置处。

由以上计算结果可知,两种吊索形式的纵横梁及桥面系应力水平较为接近;网状吊索系杆拱桥的钢纵梁除承受水平拉力外,倾斜吊索的水平分力叠加到钢纵梁上,导致钢纵梁应力较直吊索系杆拱桥偏大。

4.3 吊索应力

网状吊索系杆拱桥在荷载组合最不利荷载工况作用下,吊索最大应力为768.9 MPa,满足规范要求[6]。吊索在可变作用下最大应力幅为201 MPa。为满足网状吊索的受力特性,吊索钢绞线采用疲劳应力幅为300 MPa的环氧涂层钢绞线。

直吊索系杆拱桥吊索在可变作用下最大应力幅为121.7 MPa,相比网状吊索应力幅大大降低,可采用应力幅不小于250 MPa的常规钢绞线整束挤压吊索[7]。相比直吊索采用GJ15-15股钢绞线吊索即可满足受力要求,网状吊索需采用ST15-17股钢绞线吊索,整体吊索造价更高。

4.4 变形

根据《公路钢结构桥梁设计规范》(JTG D64—2015)关于变形的条款,由汽车车道荷载频遇值(不计冲击力)所引起的竖向挠度,不应超过相应允许值。若车辆荷载在一个桥跨范围内移动,因而产生正负两个方向的挠度时,计算挠度应为其正负挠度的最大绝对值之和[6]。网状吊索系杆拱桥主拱肋在汽车荷载及人群荷载作用下最大竖向位移为12 mm,最小竖向位移为-25 mm,计算挠度值为37 mm,为计算跨径的1/4 259。钢纵梁在汽车荷载及人群荷载作用下最大竖向下挠位移为10 mm,最小竖向位移为-38 mm,计算挠度值为48 mm,为计算跨径的1/3 283。

直吊索系杆拱桥主拱肋在汽车荷载及人群荷载作用下最大竖向位移为66 mm,最小竖向位移为-78 mm,计算挠度值为144 mm,为计算跨径的1/1 094。钢纵梁在汽车荷载及人群荷载作用下最大竖向下挠位移为71 mm,最小竖向位移为-83 mm,计算挠度值为154 mm,为计算跨径的1/1 023。参照《公路钢管混凝土拱桥设计规范》(JTG/T D65-06—2015)第6.2.1条,钢管混凝土拱肋在车道荷载作用下最大竖向挠度(正负挠度绝对值之和)不应大于L/1 000,桥面梁(板)的最大竖向挠度不应大于L/800。因此,两种布索形式的拱桥位移均能满足相关规范的要求[8]。

从变形结果可知,网状布索可更好地使拱肋均匀受力,拱肋变形较小且变形前后轴线形状相似;而直吊索系杆拱桥拱肋变形后轴线近似成三角形,L/4处位移最大;网状吊索系杆拱桥钢纵梁变形趋于平直,而直吊索系杆拱桥钢纵梁变形后近似为马鞍形,在钢纵梁L/4及3L/4处位移最大。

4.5 动力特性及稳定分析

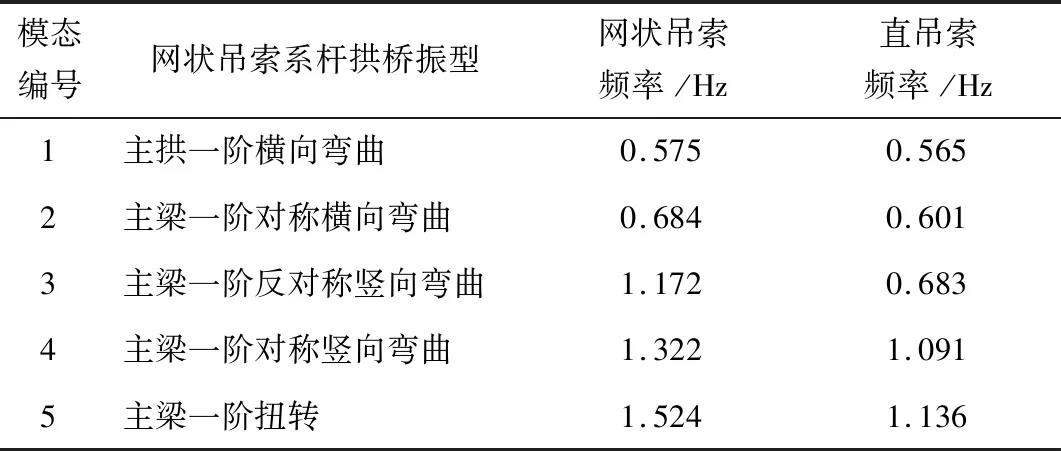

采用MIDAS Civil 2020软件建立空间杆系有限元模型对主桥进行结构动力特性及整体稳定分析。按照引起主拱肋拱顶及钢纵梁跨中位移最不利时移动荷载布设位置进行稳定性计算,所考虑的作用包括恒载、二期恒载、温度作用、吊索拉力、车道荷载[9]。网状吊索系杆拱桥及直吊索系杆拱桥动力特性前5阶计算结果见表2,屈曲分析得到两种拱桥主拱肋前3阶临界荷载系数见表3。

表2 结构动力特性

表3 桥梁结构前三阶稳定系数表

计算结果表明,主桥一阶振动频率较低,振型表现为主拱肋横向弯曲。网状吊索系杆拱桥与直吊索系杆拱桥振型基本接近,网状吊索系杆拱桥一阶自振频率相对较高,两种布索形式拱桥三阶自振频率相差最大。网状吊索系杆拱桥在“恒载+可变作用”工况下桥梁屈曲稳定系数为8.58,大于直吊索系杆拱桥屈曲稳定系数,但相差不大。考虑到拱桥采用的是X形风撑,横向刚度较一字形风撑大[10]。若模型风撑修改为6根尺寸相同的一字撑时,网状吊索系杆拱桥的一阶屈曲稳定系数为7.42,而直吊索系杆拱桥的一阶屈曲稳定系数为6.72,两者屈曲稳定系数相差更大。本桥主拱肋矢跨比相对较小,网状吊索交叉布置,结构的屈曲失稳均为面外失稳[11]。

5 结 论

网状吊索系杆拱桥在我国公路及市政工程中的应用日益增多。本文依托某网状吊索钢箱系杆拱桥对结构的设计参数及受力特性进行了分析,主要有以下结论和建议:

(1) 网状吊索系杆拱桥主拱肋受力相对均匀,除梁拱节点外的其余拱肋应力更小,经济性更好。矢跨比对拱肋及梁拱节点受力有较大影响,建议矢跨比采用1/6~1/5.5,以获得较好的受力性能及经济性。

(2) 网状吊索建议采用60°~65°固定水平倾角布置。网状布置的吊索应力幅较大,应采用疲劳应力幅适用的吊索系统。

(3) 网状吊索系杆拱桥具有较好的整体刚度,拱肋及桥面系位移为同尺寸直吊索系杆拱桥的1/4~1/3,具有更好的行车舒适性。

(4) 网状吊索系杆拱桥一阶自振频率较低,但相对于直吊索系杆拱桥整体刚度更大,具有更高的自振频率及屈曲稳定系数。

综上所述,网状布索优化了主拱肋受力,增大了结构整体刚度,具有较好的受力、景观及经济性。本文可为同类型桥梁的设计提供参考,未来可进一步研究网状吊索、梁上及拱上锚固结构的动力疲劳性能。