退役锂电池梯次利用与再生工艺研究

2022-12-10杨苹邓丽芬

杨苹,邓丽芬

(广州国寰环保科技发展有限公司,广州 510280)

新能源汽车是当今汽车行业发展的大方向,也是我国政府大力支持的新兴产业,我国新能源汽车产销量已连续多年位居世界首位。据公安部统计,截至2022 年3 月底,全国新能源汽车保有量达891.5 万辆,占汽车总量的2.90%[1]。而与之配套的动力电池产业也快速发展,随着动力锂电池市场需求量快速增长,受限于电池的生命周期,退役动力锂电池数量将不断攀升。如果退役锂电池无法妥善处置而进入环境中,电池中的有害物质将会污染土壤和水体,对环境与人体健康造成恶性影响,废弃锂电池自身也存在安全隐患。此外,锂电池含有大量具有经济价值的金属,如Li、Co、Al、Cu 和Fe等,退役动力锂电池直接丢弃将造成资源的极大浪费。国内锂资源并不富裕,本土锂资源远期增量无法支撑我国保持新能源产业的国际龙头地位。因此,践行循环经济理念,对退役锂电池进行回收及再利用势在必行。

1 退役锂电池回收技术路线

一般来说,容量低于80%的新能源汽车动力电池便不能再用于汽车,但这些退役电池还有继续利用的价值,可以应用于低速电动车、路灯、储能设备或者供电基站上。此为梯次利用。但是,动力电池退役后是否适合梯次利用(或者直接回收),业内尚存在争议,其主要焦点在于安全性、可靠性和经济性三个方面。比如,在可靠性上,退役电池是否还能稳定供电受到质疑。尤其是三元锂电池,充放电达到一定次数后,电力减退比较严重。

结合当前政策导向来看,梯次利用的管理越来越规范和完善,可加强精细管理,利用新技术对电池进行跟踪监测,并结合大数据跟踪电池的健康状态和安全性,以保证其可靠性。严格规范锂电池梯次利用相关标准,通过跟踪监测,及时回收达不到要求的电池,以保障电池梯次利用的安全性。因此,梯次利用依然是退役锂电池的重要利用方向。

2021 年8月,工业和信息化部、科学技术部、生态环境部等联合发布《新能源汽车动力蓄电池梯次利用管理办法》,梯次利用管理成为政策重点方向。此前,工业和信息化部还相继出台了《新能源汽车废旧动力蓄电池综合利用行业规范条件》《新能源汽车动力蓄电池回收服务网点建设和运营指南》等相关政策,均涉及梯次利用管理内容。国家政策牵头建立并鼓励企业参与,共同完善动力电池的回收和梯次利用。除了给通信基站供电,这些旧电池还被改造成路灯电源,甚至直接服务于企业生产。新能源汽车旧电池改装成微型储能电站后,利用潮汐电价,用电低谷电价低时储电站蓄电,用电高峰期电价高时放电。这样既充分实现退役锂电池资源化,又大大节约企业经营成本,切合当下循环经济理念和低碳环保理念[2]。

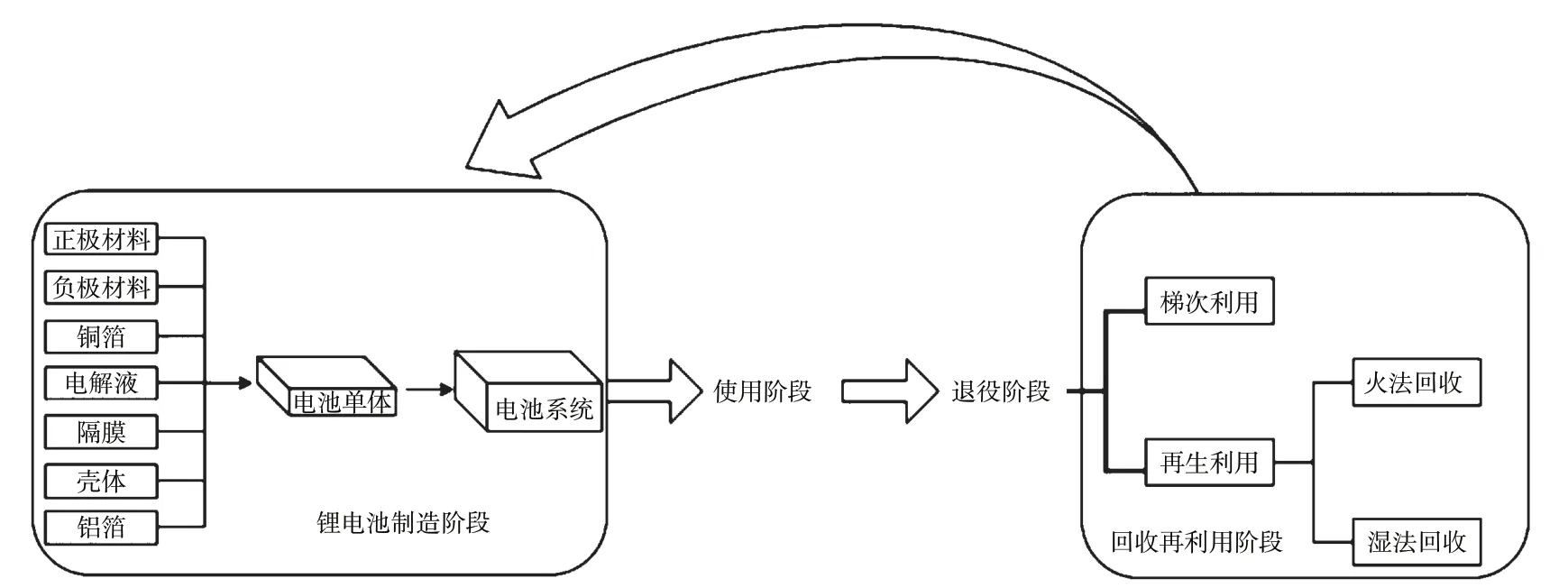

无法进一步梯次利用的退役锂电池进入再生利用环节,对有价金属进行提取,再回到电池产业链。其中,再生利用工艺包括火法工艺和湿法工艺。锂电池的全生命周期如图1 所示。

图1 锂电池的全生命周期

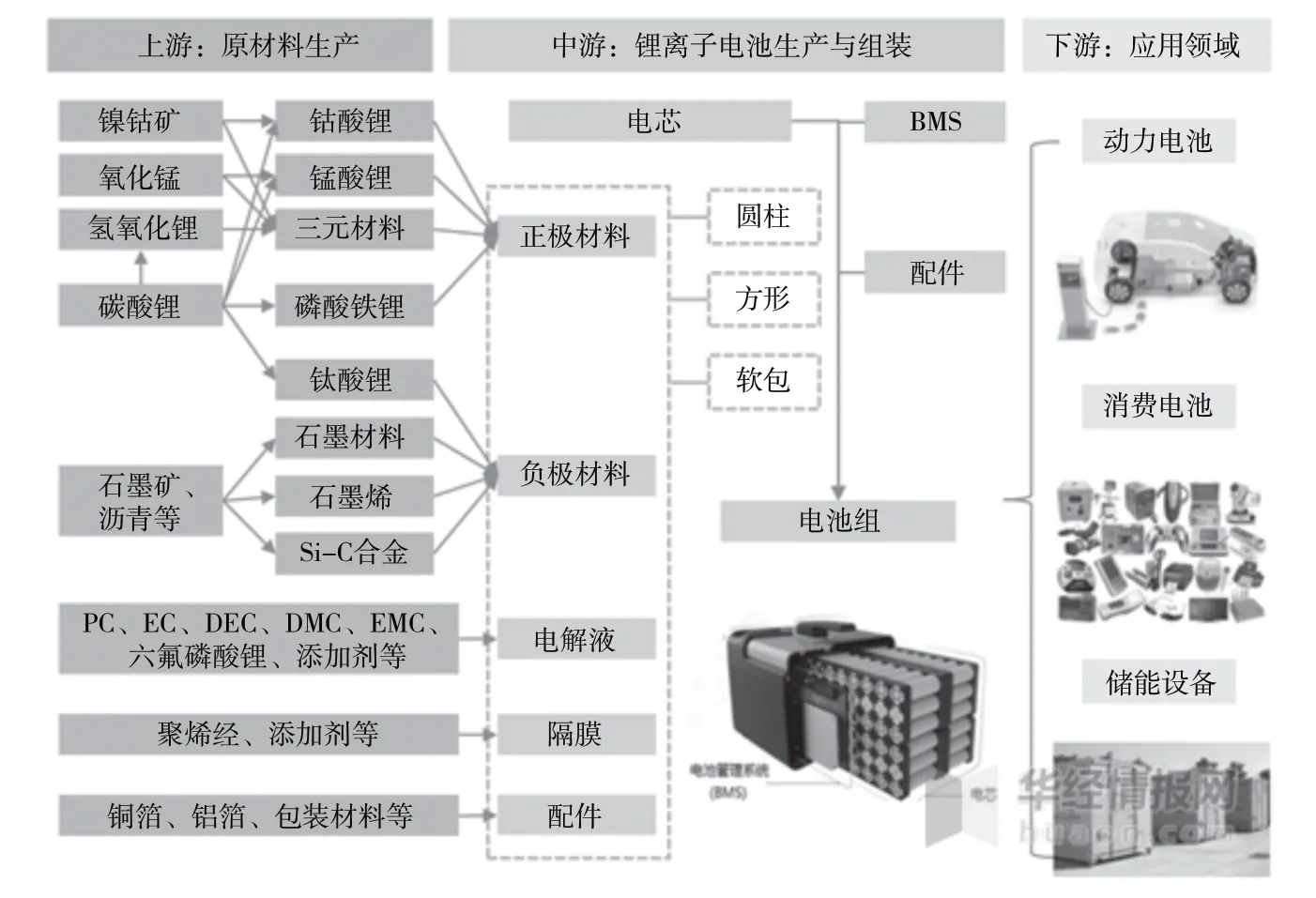

2 锂电池的结构与组成

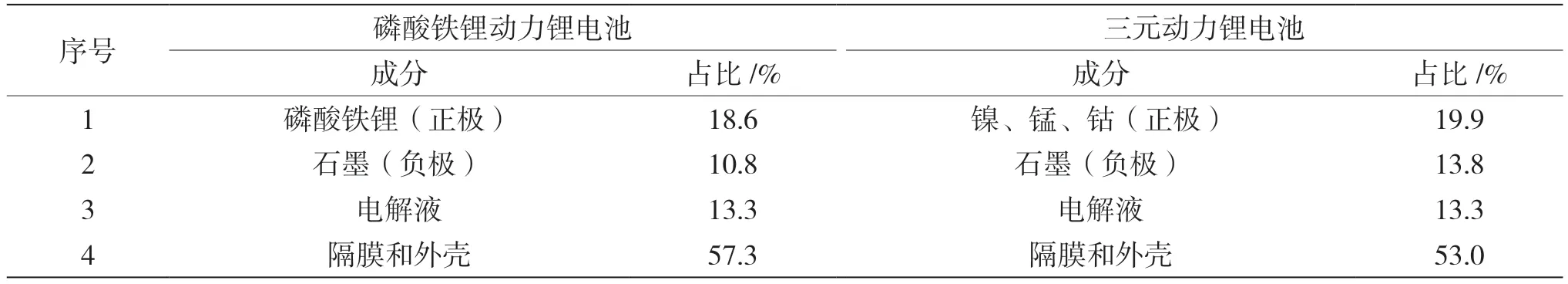

在研究锂电池拆解与回收处理工艺之前,有必要先了解锂电池的结构与原材料组成。锂电池的典型结构与原材料组成如图2 所示[3],典型动力锂电池电芯构成如表1 所示。由图2 可见,锂电池的典型结构主要包括正极、负极、电解液、隔膜和外壳,铝合金箔保护正极金属材料,铜合金箔保护负极石墨材料,正极与负极之间有隔膜和电解液。

表1 典型动力锂电池电芯构成

图2 锂电池的结构与原材料组成

3 退役锂电池回收利用工艺的污染分析

退役锂电池回收利用包括两方面,即梯次利用和再生利用。梯次利用是指高标准应用场景的电池整包、模块、单体退役后,经过拆解、分类、检测、重组与装配等工艺,以电池包、模块或单体的形式再次应用到标准降级的新场景。梯次利用不含电池单体的破拆,即不涉及电芯制造工艺。再生利用是针对破损电池或是无梯次利用价值的电池,拆开电芯后通过材料分选、电解液无害化处理、有价元素提炼等流程,将报废电池中的有价元素再生为硫酸钴、硫酸镍、碳酸锂等化学品。对电池再次注入电解液,对电芯进行再次加工,均属于再生利用。

3.1 退役电池梯次利用工艺的污染分析

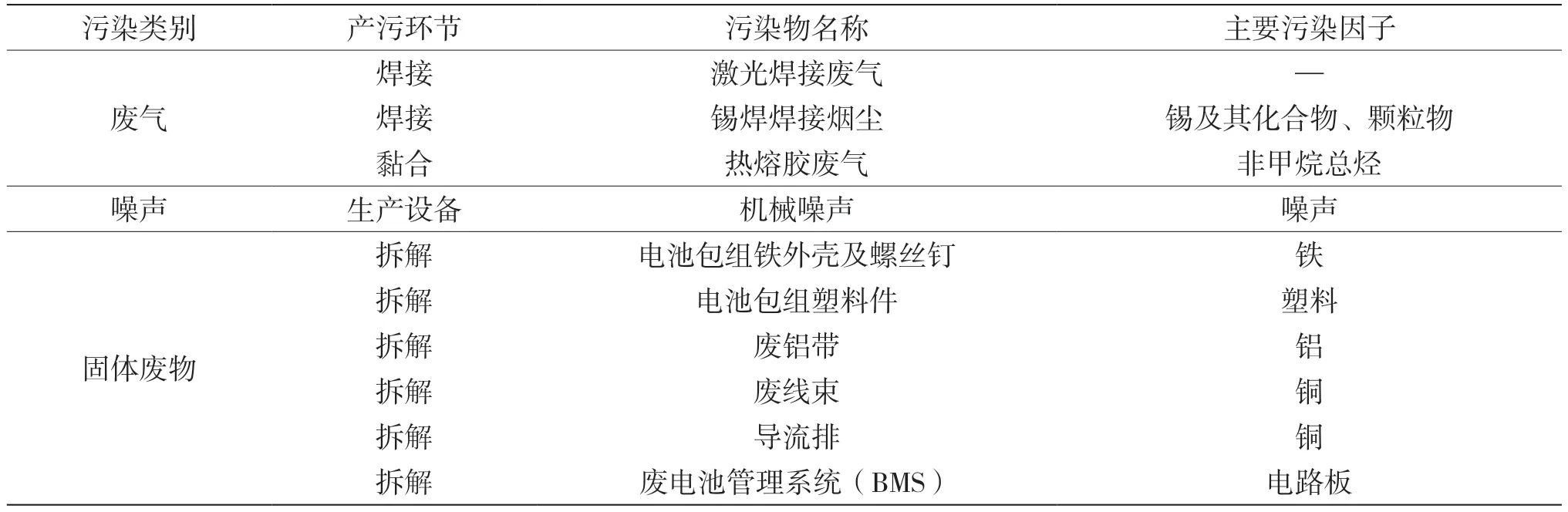

动力电池退役后优先考虑梯次利用,不同电池的梯次利用工艺流程基本一致。梯次利用首先要解决的问题是对回收电池的准确辨识,筛选出问题电池。一般来说,对新能源汽车退役动力电池进行回收后,先进行检测,然后根据不同来源、不同规格和不同容量进行分类,必要的检验检测、分类、电池包拆解、小模组拆解、电芯分选测试、电池修复或重组、充放电测试后,将其装配为梯次产品,达到相关使用标准后应用于低速电动车、电动工具和太阳能路灯,或将多个完整的电池包合并,用于光伏、风电储能装置等领域。梯次利用生产过程的产污环节如表2 所示。

由表2 可知,梯次利用生产过程无生产工艺废水,主要污染包括焊接废气、黏合工序的热熔胶废气、设备噪声和固体废弃物,整体污染较小,污染因子比较简单。焊接烟尘需要由集气罩收集后配套焊烟净化器进行处理,热熔胶废气产生量较小,经收集后可通过活性炭设备进行处理。

表2 梯次利用生产过程产污环节

3.2 退役电池再生利用工艺的污染分析

无法梯次利用的电池可进行再生利用,主要是元素回收,即将目前市场上两种主要动力电池(磷酸铁锂电池和三元锂电池)含有的锰、锂以及更为稀缺的钴、镍等金属资源提取出来。锂电池再生利用工艺包括火法工艺和湿法工艺。

3.2.1 火法工艺

火法工艺是采用高温冶金法对电池材料进行处理,该工艺将电池及包装放入冶炼炉中焙烧,使其中的有机物氧化分解,金属元素转变成氧化物。焙烧前不需要预处理,避免拆解的泄漏风险。同时,石墨和有机溶剂燃烧释放的能量可以加以利用,得到钴和镍的高纯度化合物,直接将其回收作为生产电池的原料,实现金属循环利用。工业上,火法工艺较为成熟,使用广泛。火法工艺流程比较简单,易操作,然而能耗较大,电解质溶液和电极中其他成分燃烧后会转变为CO2或有害成分,容易引起大气污染。因此,火法工艺在废气治理设施方面投入较大。同时,较高的温度也对设备提出一定要求。

3.2.2 湿法工艺

湿法工艺能耗较低,回收率和产品纯度较高,因此受到广泛认可,其主要步骤包含前处理、预处理、酸/碱液浸出、浸出液除杂、分离萃取、元素沉淀。湿法工艺核心为金属材料的浸取,使用无机酸或有机酸将金属以离子形式回收到酸溶液中[4]。目前,国内退役锂电池回收技术主要针对三元锂电池,涉及磷酸铁锂电池全流程回收的较少,主要原因是磷酸铁锂电池正极材料组分为价值不高的铁、磷等,锂含量不高,存在经济性问题。然而,相比三元锂电池,原材料价格低、安全性高、使用寿命长的磷酸铁锂电池明显更具优势。据统计,2022 年1—5月,我国动力电池累计产量为165.1 GW·h,其中磷酸铁锂电池占总产量的60.7%,累计同比增长235.2%[5]。可见,磷酸铁锂电池呈现快速增长的发展势头,相应地,磷酸铁锂电池退役量也会呈现爆发式增长。寻求一种经济有效、高值化和成熟化的磷酸铁锂电池回收技术,实现回收盈利,已成为我国磷酸铁锂电池发展面临的首要问题。

下面分析磷酸铁锂电池湿法工艺的污染控制路径。磷酸铁锂电池正极材料通过湿法工艺的酸浸提锂、除杂、元素沉淀等工序,产出碳酸锂、磷酸铁及无水硫酸钠等产品,负极材料通过破碎筛分、水洗铜箔等工序产出石墨、铜箔等产品。正极材料和负极材料再生处理中,除了常规的设备噪声和固体废物,主要特征污染物为废水和废气。

(1)废水。正极车间废水主要源于酸浸工序,主要成分为硫酸钠、磷酸钠、铜、铁、铝、氟化物等;负极车间废水主要源于铜箔水洗、酸洗工序,酸洗废水主要成分为硫酸铁、硫酸铜、硫酸钠、硫酸铝等。这些酸性废水加入液碱进行预处理,经中和反应产生沉淀渣,去除废水中的铜、铁、铝、氟化物、硫酸根等,经过滤,废水进入综合废水处理系统处理。负极车间产生的洗涤废水直接进入综合废水处理系统。

(2)废气。正极车间酸浸提锂、除杂会产生硫酸雾、氯化氢酸雾,经过碱液喷淋塔处理后引至排气筒排放。原料储罐区的储罐可由溢气口直接连接风管,储罐呼吸废气通入酸雾废气处理设施统一处理,全部有组织收集,经碱性喷淋塔处理后引至排气筒排放。

经分析,锂电池湿法工艺并不太复杂,属于常见的物理化学工艺,其特征污染物相对较好处理,工业规模化生产较容易推广,但再生处理需要加入硫酸等腐蚀性溶液,提高了应用成本。尽管如此,由于技术成熟以及锂电池中金属元素的资源价值,退役锂电池的湿法回收经济可行性依然较高,湿法工艺被广泛采用。

4 结语

研究表明,退役锂电池可以通过梯次利用和再生利用提高资源循环利用率。而在退役锂电池再生利用工艺中,常用的火法工艺和湿法工艺各有优缺点,火法工艺主要污染物是废气,湿法工艺主要污染物是废水。锂电池回收企业可结合自身技术优势,根据项目选址地的大气环境容量与水环境容量,有针对性地选择火法工艺或者湿法工艺。在退役锂电池回收利用行业的发展中,处理技术日趋成熟,污染控制措施也越来越完善,将助力中国新能源行业的健康可持续发展。