低密度液体聚硫橡胶聚合物的合成研究

2022-12-09刘浩然王柏一

王 迪,刘浩然,夏 晴,王柏一,焦 博

(锦西化工研究院有限公司,辽宁 葫芦岛 051330)

0 引 言

液体聚硫橡胶是分子主链上含有多硫键的高分子化合物,是制备聚硫橡胶密封材料的主要原料。由其配制的聚硫密封材料具有优异的耐喷气燃料、耐自然老化、不透气性、低温挠曲性等特性,广泛应用于飞机整体油箱密封、机身防腐蚀密封等。随着航空工业的快速发展,新型飞机对减重提出了更高的要求,而聚硫密封剂是飞机上用量最大的密封材料之一,降低其密度对飞机减重意义重大。

本实验采用4-氯丁醇为原料合成出低密度的单体-氯丁醇缩甲醛,再通过加入改性单体,与多硫化钠发生缩聚反应制成低密度聚硫橡胶聚合物。重点对低密度单体合成工艺、聚硫橡胶聚合物的聚合、水洗和裂解工艺改进进行了研究。

1 实验部分

1.1 主要原材料

多聚甲醛:工业品,≥91%,常州长荣化学公司;4-氯丁醇:工业品,≥96%;湖北万得化工有限公司;二氯二乙醚:工业品,≥98%,湖北成丰化工有限公司;液碱:工业品,≥45%,航锦科技股份有限公司;硫磺:工业品,≥99%;氯化镁:工业品,≥46.4%,天津市滨华精细化工有限公司;亚硫酸钠:工业品,≥45%,济南亿飞科贸有限公司。

1.2 主要仪器与设备

GSH-5型高压釜,威海化工机械有限公司,推进式搅拌,转速可调;F-5L型单层玻璃反应器,郑州市亚荣仪器有限公司,单层斜浆式搅拌,转速可调,配备加料装置;F-2L型单层玻璃反应器,单层斜浆式搅拌,转速可调,配备加热、分水器和蒸馏装置。

GC-112A型气相色谱仪:上海精密科学仪器有限公司;电子万能试验机:WDW-5型,长春第二材料试验机厂。

1.3 制备工艺

4-氯丁醇与多聚甲醛加入2 L反应瓶中,在一定温度和时间下催化发生缩合反应,再经减压精馏得到氯丁醇缩甲醛单体;在5 L反应釜中加入碱和硫磺制备一定硫指数的多硫化钠溶液,再将多硫化钠溶液、助分散剂、碱液加入5 L反应瓶中,搅拌下升温至50℃,加入定量氯化镁溶液反应,继续升至94℃,再加入定量氯丁醇缩甲醛、改性单体和0.5%交联剂聚合,之后将得到的聚合胶乳加水和絮凝剂洗至中性,搅拌升温至85℃,再加入定量亚硫酸钠和硫氢化钠溶液进行裂解反应,得到裂解胶乳经酸化至聚合物完全凝聚,水洗至中性,经真空烘干后得到分子量4 000~6 000最终产品——低密度聚硫橡胶聚合物JLY-D155。

1.4 性能检测

密度测定:采用密度瓶法测定,标准密度瓶25 mL(温度20℃),按GB/T13377.2-2018规定进行测试;黏度测定:按GB/T 2794-2013的规定执行;聚硫橡胶硫化后力学性能等检测均采用国军标GJB 1969A-2017。

1.5 反应原理

(1)低密度聚硫橡胶单体合成

(2)多硫化钠合成

(3)缩聚反应(其中:Cl-R-Cl为氯丁基缩甲醛、改性单体按一定比例复配的混合单体)

(4)裂解反应

(5)凝聚反应

2 结果与讨论

2.1 低密度聚硫单体合成

低密度聚硫单体是由4-氯丁醇和多聚甲醛在质子酸催化下缩合脱水反应合成的,然后经精馏提纯制得。与传统的二氯乙基缩甲醛相比,低密度单体分子链更长、沸点高、反应活性低,需选用高效催化剂进行反应,本实验采用十二磷钨酸作为低密度聚硫单体合成的催化剂,考察了催化剂用量、反应温度、反应时间等因素对单体合成的影响。

2.1.1 催化剂用量选择

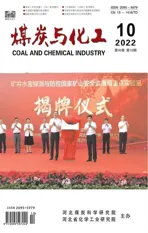

4-氯丁醇和多聚甲醛物质的量比2.15,反应温度92℃,反应时间1 h,对催化剂用量与转化率之间关系进行了研究。单体合成催化剂用量对转化率的影响如图1所示。

图1 单体合成催化剂用量对转化率的影响Fig.1 Effect of the amount of monomer synthesis catalyst on the conversion

由图1可见,低密度聚硫单体合成过程中,催化剂用量大,可增加反应效率,催化剂过多也会增加副反应速度,在其他条件不变的前提下,催化剂用量0.2%(质量分数)比较合适。

2.1.2 反应温度与反应时间的选择

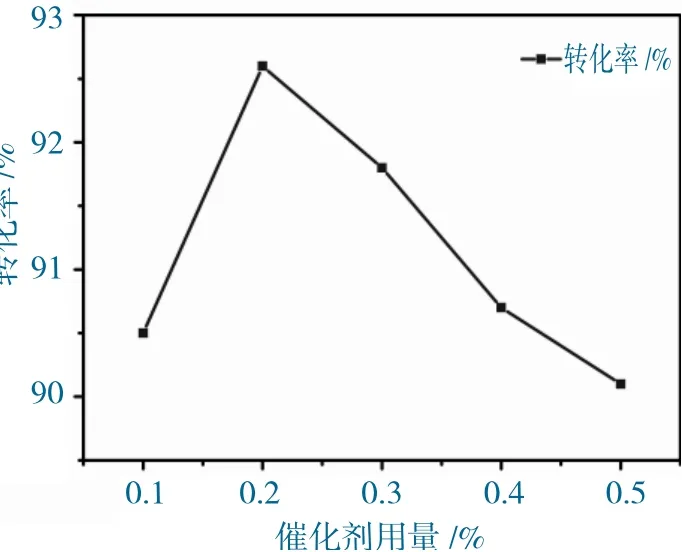

当4-氯丁醇和多聚甲醛物质的量比为2.15,催化剂用量为0.2%(质量分数)时,对低密度聚硫单体合成反应温度(反应时间1 h)、反应时间(反应温度92℃)与转化率之间关系进行了实验研究。低密度聚硫单体合成过程中,反应温度提高可促进反应效率,但也会增加副反应,在其他条件不变的前提下,反应温度90~94℃比较合适;在其他条件不变的前提下,反应时间的增加,副反应也会增加,转化率有所降低,反应时间1 h比较合适。

反应温度和反应时间对转化率的影响如图2所示。

图2 反应温度和反应时间对转化率的影响Fig.2 Effect of reaction temperature and time on conversion

2.1.3 低密度单体的制备

按照上述优化工艺条件,4-氯丁醇和多聚甲醛分子比2.15,催化剂用量为(质量分数)0.2%,反应温度92℃,反应时间1 h,进行10个批次的试验,并将合成的粗单体进行真空精馏得到纯度较高的低密度聚硫单体—氯丁醇缩甲醛。

氯丁醇缩醛单体合成结果如图3所示。

图3 氯丁醇缩醛单体合成结果Fig.3 Synthesis of chlorobutanol acetal monomer

氯丁醇缩醛单体色谱图如图4所示。

图4 氯丁醇缩醛单体色谱图Fig.4 Chromatogram of chlorobutanol acetal monomer

由图3、图4可见,低密度单体纯度可控制在95.0%以上,羟基杂质含量≤0.6%,产品收率可达85%以上;产品密度范围为1.11~1.12 g/cm3。

2.2 聚合工艺参数选择

2.2.1 多硫化钠硫指数的选择

国内外聚硫橡胶生产企业普遍采用氢氧化钠和硫磺反应制备多硫化钠工艺路线,该路线原料来源方便,原料杂质含量少,稳定可靠。目前,按照多硫化钠硫指数的不同,分为二硫化钠和四硫化钠工艺。本研究分别按照这2种工艺制备JLY-D155低密度聚硫橡胶聚合物样品,分析测试硫指数对聚硫橡胶性能如图5所示。

图5 硫指数对聚硫橡胶性能Fig.5 Effect of sulfur index on properties of polysulfide rubber

由图5可见,硫指数为2时,聚硫橡胶力学性能较差,硫指数为4时聚硫橡胶性能较好,这是由于二硫化钠反应活性较低,并且本实验使用的低密度单体活性也较低,二者缩聚聚合度较低,导致难以硫化成高分子量的弹性体,造成力学性能较差。所以,选择四硫化钠工艺路线。

2.2.2 低密度单体用量的选择

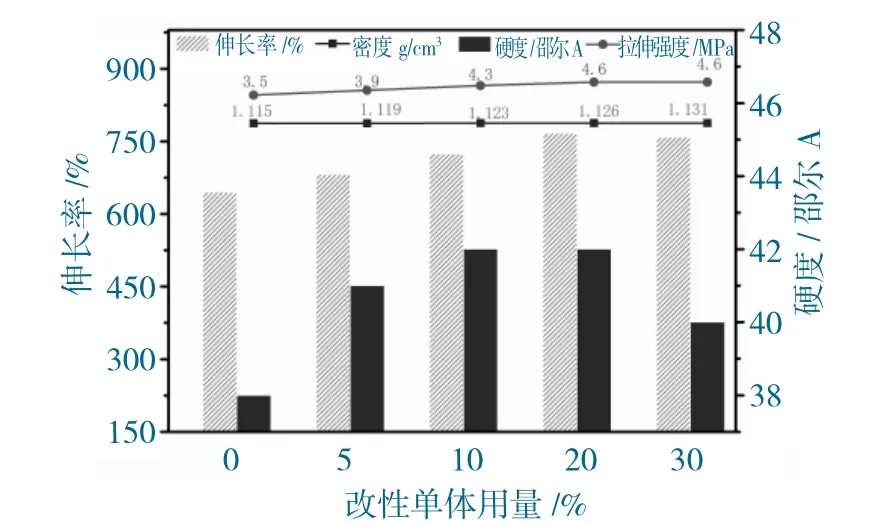

该实验采用二氯二乙醚为改性单体,与低密度单体混合使用对低密度聚硫橡胶性能提高。选择不同用量改性单体,验证其对低密度产品性能的影响(以占低密度单体质量分数表示),实验结果如图6所示。

图6 改性单体用量对产品性能的影响Fig.6 Influence of modified monomer content on product performance

由图6可见,氯丁醇缩甲醛中加入改性单体后制备的低密度聚硫橡胶聚合物JLY-D155综合性能得到了提高,JLY-D155的拉伸强度、伸长率、硬度等性能均达到传统聚硫橡胶聚合物JLY-155B水平。综合考虑成本、密度等因素,改性单体用量为总单体用量的20%(质量分数)比较合适。

2.2.3 主分散剂用量

氯化镁为聚硫橡胶聚合反应主分散剂,其用量对体系分散效果有重要影响,在其他参数不变情况下,仅改变氯化镁用量,验证其用量对产品性能的影响,结果如图7所示。

图7 氯化镁用量对产品性能的影响Fig.7 Effect of magnesium chloride content on product performance

由图7可见,主分散剂用量大,性能提高,8.2%以下改善效果更显著。随着主分散剂用量的提高,分散效果变好,聚合胶乳粒径增小,聚合度变高,产品的性能较好。但主分散剂用量大,则原材料消耗大,聚合胶乳粒径小,不易沉降,工时增长,产品收率也有所降低,综合考虑产品性能和成本因素,氯化镁用量为8.2%为宜。

2.2.4 助分散剂用量

聚硫橡胶聚合过程中除使用主分散剂外,还需使用助分散剂以强化分散体系。在其他参数不变的情况下,选择不同用量的拉开粉,验证助分散剂用量对产品性能的影响,结果图8所示。

图8 拉开粉用量对产品性能的影响Fig.8 The influence of the amount of nekal BX on the product performance

由图8可见,拉开粉用量>0.22%以上时,对产品性能的影响不显著,考虑到成本及工艺参数的稳定性,选择用量0.33%为宜。

2.3 水洗工艺改进研究

聚硫橡胶生产过程中,单体和多硫化钠聚合反应生成多硫聚合物胶乳,聚合胶乳需进行水洗,其目的是除去过量的多硫化钠和反应生成的氯化钠及可溶性低分子羟烷基硫醇盐。

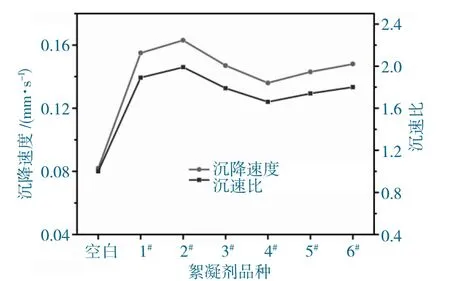

水洗过程中,低分子量链段的结合也起到链增长的效果,对提高聚合度有利。聚硫胶乳通过重复5~6次水洗操作至胶乳pH值为中性。此过程耗时长,操作繁杂,但对聚硫橡胶的生产效率、产品收率、废水排放量、后续工序的稳定性均有重要影响。低密度聚硫橡胶与传统聚硫橡胶相比沉降速度慢得多,所以加入絮凝剂来加速胶乳沉降,提高低密度聚硫橡胶水洗工序效率。筛选出阴离子聚丙烯酰胺(1#分子量400万和2#分子量1 000万)、阳离子聚丙烯酰胺(3#分子量560万)、非离子聚丙烯酰胺(4#分子量500万)、聚丙烯酸钠(5#)和聚合氯化铝(6#)等多种絮凝剂品种,本实验研究了不同种类絮凝剂对胶乳沉降速度的影响结果如图9所示。

图9 不同絮凝剂对胶乳沉降速度的影响Fig.9 Effect of different flocculants on the settling velocity of latex

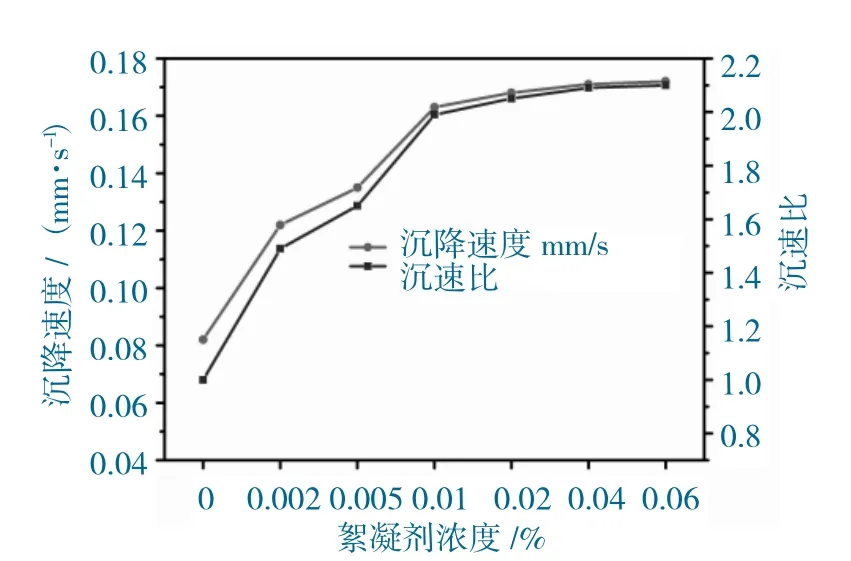

同时以分子量1 000万的阴离子型聚丙烯酰胺为聚硫橡胶水洗絮凝剂,研究了浓度对胶乳沉降的影响。使用阴离子聚丙烯酰胺絮凝剂时,胶乳沉降速度最快,并且高分子量的效果更好,原因是絮凝剂分子量大,对胶乳的凝聚作用越强,形成的团粒结构越大,沉降更快。为此,选用分子量1 000万的阴离子型聚丙烯酰胺为聚硫橡胶水洗絮凝剂。絮凝剂浓度高,胶乳沉降速度快,絮凝剂浓度低时,对沉降速度的提升显著,浓度>0.01%时,效果明显降低。综合考虑成本及操作等因素,选用絮凝剂浓度为0.01%为最佳。

絮凝剂浓度对胶乳沉降的影响如图10所示。

图10 絮凝剂浓度对胶乳沉降的影响Fig.10 Effect of flocculant concentration on latex sedimentation

2.4 裂解工艺参数选择

2.4.1 亚硫酸钠用量

亚硫酸钠用量除对裂解工序分子量的调控稳定性有影响外,对产品总硫也有一定影响,进而影响力学性能。在其他参数不变的情况下,验证不同亚硫酸钠用量(以占总单体质量分数表示)对产品性能的影响,结果如图11所示。

图11 亚硫酸钠用量对产品性能的影响Fig.11 Effect of sodium sulfite dosage on product performance

由图11可见,亚硫酸钠用量在33%、36%时,裂解控制稳定性良好,亚硫酸钠的用量对产品硬度影响不大,过多使用亚硫酸钠无意义,所以选择亚硫酸钠用量为33%。

2.4.2 裂解反应时间

裂解反应时间对裂解工序分子量的调控稳定性有影响。在其他参数不变的情况下,验证裂解反应时间(以占总单体质量分数表示)对产品性能的影响,结果如图12所示。

图12 裂解反应时间对力学性能的影响Fig.12 Effect of splitting reaction time on mechanical propertie

由图12可见,裂解时间短,反应进行不充分,产品性能较低。反应时间达到0.5 h,反应基本完成,裂解时间延长,产品分子量虽有所降低,但越到后期下降速率越小。综合考虑反应稳定性和生产效率因素,选择裂解反应时间为0.5 h。

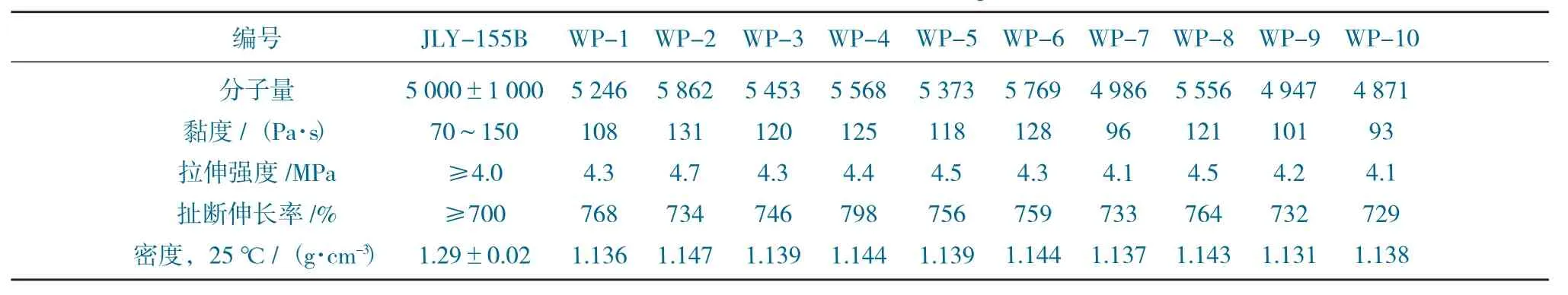

2.5 稳批实验

按照上述低密度聚硫橡胶聚合物优化工艺条件,选择四硫化钠工艺路线,低密度单体和改性单体混合使用,其中改性单体的用量为单体总量的20%(质量分数),氯化镁用量为8.2%,拉开粉用量为0.33%,进行低密度聚硫橡胶聚合物稳批实验,合成的稳批样品测试结果见表1。

表1 稳批样品测试结果Table 1 Test results of stable batch samples

与传统聚硫橡胶聚合物JLY-155B相比,本实验制备出的低密度聚硫橡胶聚合物JLY-D155达到JLY-155B各项指标要求,性能优异并且具有较好的稳定性。

3 结 语

(1)低密度聚硫橡胶单体制备:采用4-氯丁醇和多聚甲醛分子比2.15,催化剂0.2%,反应温度90~94℃,反应时间1 h,制备低密度聚硫橡胶单体(密度1.11~1.12 g/cm3),并将合成粗单体进行精馏得到高纯度低密度聚硫单体。高纯度低密度聚硫单体在制备低密度液体聚硫橡胶时的用量为20%(质量分数)比较合适。

(2)聚合工艺改进参数为:采用四硫化钠工艺路线,低密度单体和改性单体混合使用,其中改性单体的用量为单体总量的20%(质量分数),氯化镁用量为8.2%,拉开粉用量为0.33%。

(3)水洗工艺的絮凝剂采用分子量1 000万的阴离子型聚丙烯酰胺,其浓度为0.01%。

(4)裂解过程中,裂解剂亚硫酸钠用量为36%,裂解反应时间为0.5 h。

(5)本研究开发的低密度液体聚硫橡胶聚合物JLY-D155各项指标要求达到JLY-155B的水平,性能优异并且具有较好的稳定性,能够满足航空工业对新型飞机着重的要求。