铝硅镀层对淬火热成形钢疲劳性能的影响

2022-12-09冯建昶

赵 光,冯建昶,康 欣,许 晓

(1.唐山钢铁集团有限责任公司技术中心,河北 唐山 063016;2.辛集市澳森钢铁集团有限公司技术中心,河北 辛集 052300)

随着汽车碰撞安全标准要求不断加强,热成形钢这类具有超高强度的汽车板材在车身结构件中的应用逐渐增加[1-2]。为预防热成形钢在加热过程中的脱碳和氧化,常在热成形钢的表面添加铝硅镀层。尽管铝硅镀层能够起到良好的防护作用,但其与带钢基体本质上是两种完全不同的材料,镀层在加热淬火过程中会不可避免的产生微裂纹[3]。

疲劳耐久性能对于车辆安全来说也是一项重要指标,就带镀层的热成形钢而言,镀层中的微裂纹是否会向基体扩展导致材料提前失效有两种意见,一种认为镀层与基体的材料属性差别很大,镀层中的微裂纹在应力加载过程中难以越过基体向内扩展,因此不会对材料的疲劳性能产生影响,还有一种观点认为尽管镀层与基体差别大,但微裂纹仍会通过扩散层向基体扩展,从而形成裂纹源导致材料提前失效。目前表面添加铝硅镀层的热成形钢在车身制造中已广泛应用,而关于镀层对材料疲劳性能的影响还存在争论,因此有必要对此进行相关研究。

本文以表面添加铝硅镀层的淬火T1500HS+AS热成形钢为研究对象,测试了其淬火后的组织及拉伸性能,采用磨抛法去除镀层获得裸板样品,加工制备铝硅镀层板和裸板两种疲劳样品进行试验,对比分析铝硅镀层对淬火热成形钢疲劳性能的影响。

1 试验材料及试验方法

试验所用材料为唐钢高强汽车板公司所生产的厚度1.2 mm镀铝硅热成形钢T1500HS+AS,铝硅镀层的成分为90%的铝和10%的硅。基体钢板的化学成分如表1所示,除常规C、Si、Mn等元素外,还添加了Cr、Ti及B元素。通过表1的分析可知,所取样板成分符合公司标准要求。钢板的出厂状态基体组织为铁素体和珠光体混合组织,镀层完整无裂纹。试样钢板经950 ℃加热,保温5 min,随后水淬处理。首先对淬火处理后板材的镀层和组织做金相和扫描分析,确定镀层的形貌、裂纹及元素分布情况、基体组织的转变状态,然后测试淬火板材的拉伸性能,为疲劳试验的参数制定提供依据。为确定铝硅镀层对淬火板材疲劳性能的影响,采用磨抛法去除镀层获得裸板样品,用于疲劳试验的对比,最后分析镀层板和裸板疲劳试样的断口来确定二者疲劳性能差异的原因。

表1 镀铝硅热成形钢T1500HS+AS化学成分 单位:wt%

2 试验结果分析

2.1 镀层及组织性能表征

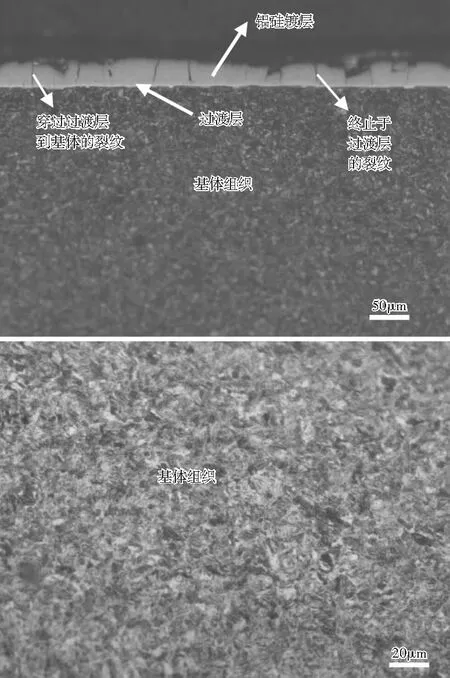

初始板料经淬火后的金相组织如图1所示,从中可以看出基体组织为淬火形成的板条马氏体,铝硅镀层整体厚度约36微米左右,过渡层厚度约10微米,淬火后铝硅镀层表面形成了大量的微裂纹,大部分裂纹终止在过渡层,也有部分裂纹穿过过渡层接近基体组织。

图1 T1500HS+AS淬火组织

铝硅镀层的化学成分为90%的铝和10%的硅。其EDS能谱分析如图2所示,铝在镀层中含量最多,主要存在于镀层上侧,硅元素在镀层的次表层和过渡层中最多。由于元素的扩散作用,镀层中也含有一部分铁元素。从扫面图像中可见明显的岛状析出相,通过能谱分析,其成分主要是硅和铁。

(a)铝硅镀层面扫描

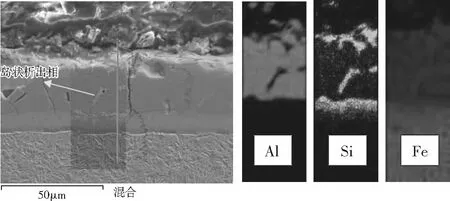

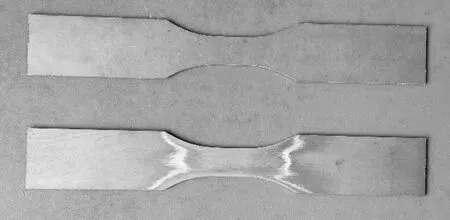

静态拉伸试验指标是制定疲劳试验参数的重要依据,淬火板材的拉伸试样尺寸及性能如图3所示,可见T1500HS+AS淬火后强度达到了1.5 GPa的级别,同时具有较高的屈服强度1 087 MPa,断后延伸率为5%左右,满足淬火板材性能要求。

图3 淬火T1500HS+AS拉伸曲线及性能

2.2 应力疲劳分析

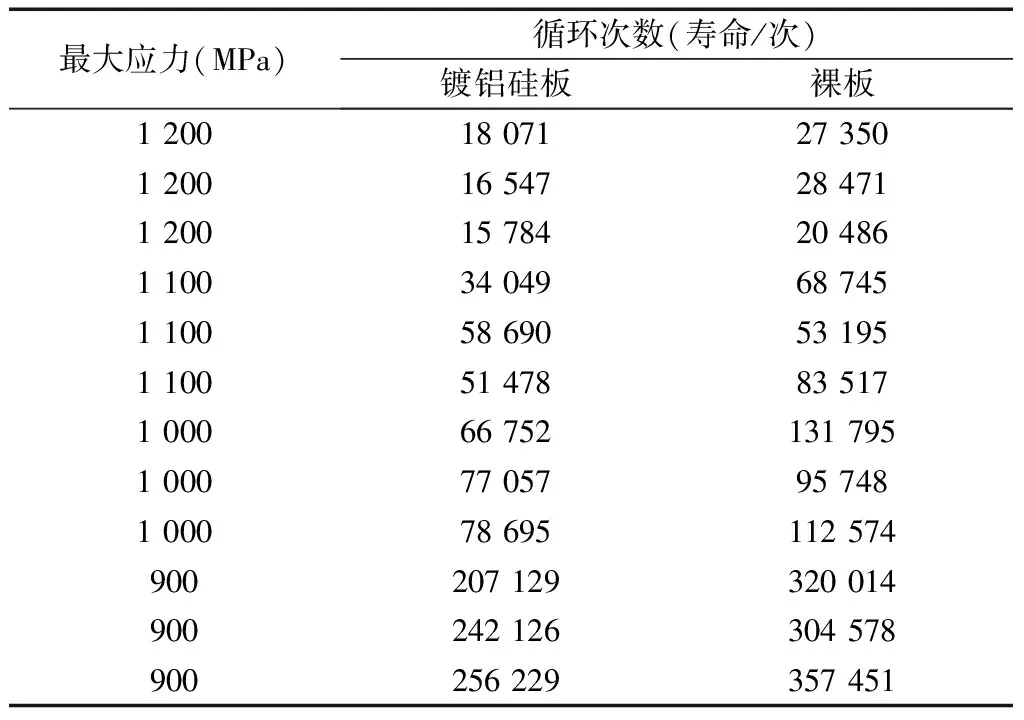

疲劳试验参照GB/T 3075-2008 金属材料疲劳试验轴向力控制方法进行,试样尺寸如图4所示,疲劳试验在INSTRON 8801型疲劳试验机上进行,加载采用应力控制模式,由于板材的厚度较小,为防止试验过程发生屈曲现象导致试验无法进行,加载采用拉-拉应力模式,即最大应力和最小应力均为拉应力。应力比R=0.1,加载波形正弦波,加载频率20 Hz,为节省试验时间,本文只测试样品的有限寿命段曲线,根据上述静态拉伸试验结果,设定试验的最大应力为1 200 MPa、1 100 MPa、1 000 MPa和900 MPa四个应力水平对样品进行测试,每个应力水平采用3个有效样品的试验数据。通过磨抛去除铝硅镀层获得裸板的疲劳试样样品(图5),用于对比分析镀层板和裸板的疲劳性能差异。

图4 疲劳试样尺寸(单位mm)

图5 淬火镀铝硅和裸板疲劳试样

表2 镀层板和裸板疲劳测试结果

图6 镀层板和裸板疲劳性能曲线(对数坐标)

Smax=σ′f×(2Nf)b

(1)

(2)

2.3 断口扫描分析

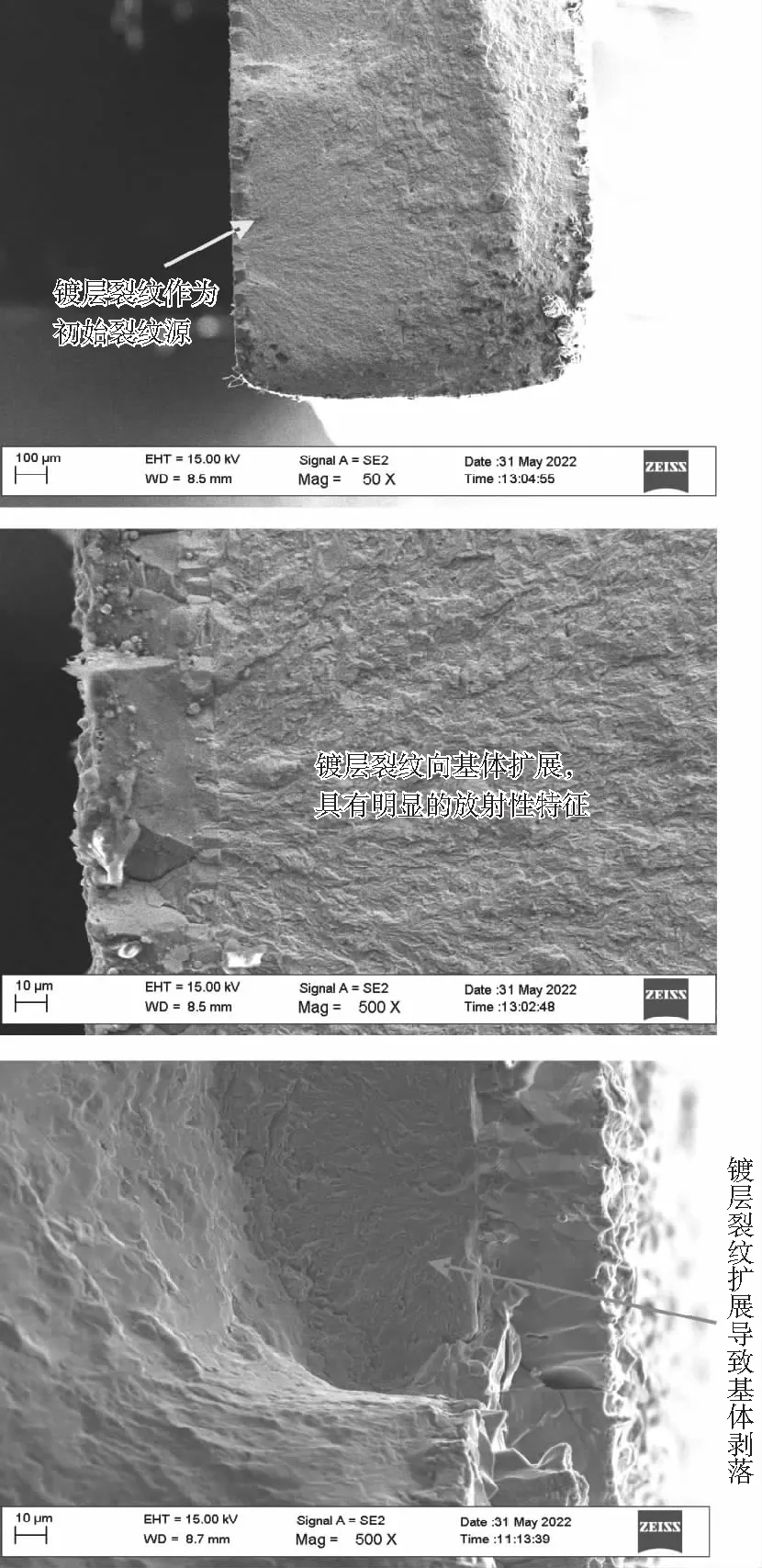

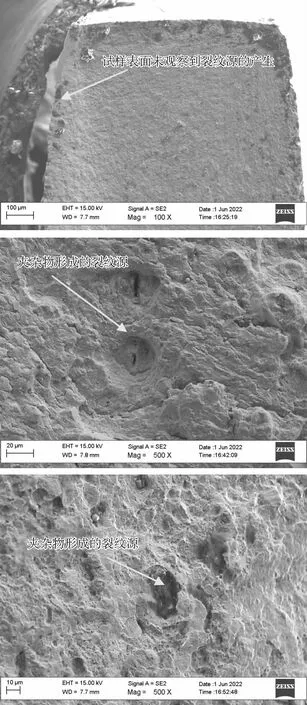

为分析镀层板和裸板疲劳性能差异,对二者在1 100 MPa应力水平下的断口进行了扫描。图7为淬火镀铝硅钢板的断口扫描图像,可以看出,试样疲劳破坏的裂纹源有两种,一种为镀层表面裂纹形成的裂纹源,其自镀层开始,逐渐向基体扩展,断口断面具有明显的放射性特征(图7(a)),镀层裂纹扩展还会导致与其接近的基体在断裂时剥落。另一种为基体内部夹杂物形成的裂纹源(图7(b)),这种裂纹源在整个基体内部较均匀分布,特征为夹杂物脱落后会在断口的断面上形成较深的小坑,从图7(b)中还可看出,基体的断裂既存在韧窝状的塑性断口也存在解理断口,其并非单一的韧性或脆性断口,而是表现为混合断裂的特征。

疲劳破坏的过程分为疲劳裂纹产生和疲劳裂纹传播两个阶段。疲劳裂纹的产生和传播首先从材料局部应力集中的位置开始[5]。对于镀层板而言,镀层中的裂纹在拉应力作用下穿过过渡层扩展至基体,在基体的裂纹尖端便会造成局部的应力集中,外加载荷的循环作用下应力集中部位将会成为裂纹源继续向基体内部扩展。此外钢材内部难免会存在夹杂物,试样未受外部载荷作用时,基体与夹杂物的结合是比较紧密的,而样品一旦受到循环载荷的作用,由于夹杂物和基体的弹性模量差别较大,在其交界部位也会引起应力集中,使裂纹在夹杂物的周边产生,随着循环次数的增加,夹杂物与基体逐渐发生脱离,在夹杂物的周边形成孔洞成为裂纹源。裂纹源产生后在外力加载下会不断扩展,当裂纹尺寸达到临界尺寸后试样便会迅速失稳断裂。从图7中可看出镀层处裂纹源存在明显的扩展放射性特征,而基体内部裂纹源则不明显,说明镀层处裂纹扩展更快,是试样疲劳失效的主要原因。

(a)镀层表面裂纹形成的裂纹源

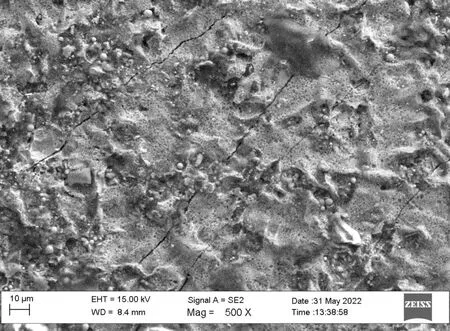

图8为铝硅镀层在疲劳试验前后的形貌对比。试验前铝硅镀层表面由于淬火作用已形成大量微裂纹,但镀层并未出现剥落特征。试验中裂纹扩展有两个方向,一方面沿着镀层内部扩展,导致镀层的剥落,一方面从镀层向基体扩展,形成疲劳的裂纹源。

(a)试验前

淬火裸板的疲劳断口形貌如图9所示。去除铝硅镀层后,在试样表面未观察到裂纹源的产生,其裂纹源只有一种,就是基体内部夹杂物在交变载荷作用下形成的裂纹源。由于裂纹源只有一种,其临界裂纹尺寸的形成速度远低于镀层板,因此裸板具有更高的疲劳性能。

图9 淬火裸板断口扫描图像

二者的裂纹萌生机理可用图10表示,镀层板具有双重裂纹源,而裸板仅有一种,而且镀层板存在容易达到临界裂纹尺寸的镀层裂纹源,因此其疲劳性能低于裸板。

图10 疲劳裂纹形成机理

3 结论

本文对淬火后的镀铝硅热成形钢T1500HS+AS的组织及拉伸性能进行了表征,同时采用磨抛法去除镀层获得热成形后的裸板,对镀层板和裸板的疲劳性能进行了测试,其结论如下:

(1)淬火镀铝硅板T1500HS+AS的基体组织为板条马氏体,镀层厚度约36微米,镀层由于淬火作用形成了大量微裂纹,镀层中铝元素主要存在于镀层上侧,硅元素主要存在于次表层和过渡层,镀层中由于扩散作用也存在一部分铁元素,此外镀层中存在明显的岛状析出相,其主要成分为硅和铁。淬火后的板材拉伸测试表明其抗拉达到1 500 MPa级别,屈服高于1 000 MPa,延伸率在5%左右。

(2)采用应力控制方法的高周疲劳试验中,镀层板的疲劳性能低于裸板,对疲劳样品的断口分析发现镀层板的裂纹源存在两处,一处为镀层表面裂纹形成的裂纹源,其自镀层开始,逐渐向基体扩展,断口断面具有明显的放射性特征,另一处为基体内部夹杂物形成的裂纹源,而裸板的裂纹源则仅为基体内部夹杂物形成的裂纹源。镀层中的裂纹会向基体内部扩展,增加了裂纹源的数量,使得镀层板的疲劳性能变差。