基于褐铁型红土镍矿的烧结试验研究

2022-12-09孙如意黄在京李炳基

闫 培,孙如意,黄在京,李炳基

(广西北港新材料有限公司,广西 北海 536000)

随着硫化镍矿资源的逐渐枯竭,红土镍矿成为冶炼镍铁的重要原料[1]。目前,回转窑预还原-电炉熔炼工艺(RKEF)是最广泛应用的红土镍矿冶炼工艺,但是随着印尼等国家禁止镍矿资源出口,高品位红土镍矿的价格持续走高,采购愈发困难,而价格较低的褐铁矿型红土镍矿更适合采用烧结-高炉工艺冶炼[2-3]。但是褐铁矿中结晶水含量高,烧结过程中结晶水的分解气化和褐铁矿的高同化性和流动性造成烧结矿的大孔薄壁结构,使得烧结矿强度降低,只有通过增加配碳量来增加成品率,因此造成了烧结矿中FeO 含量严重过高,还原性极差的问题,并且褐铁矿的最低同化温度远低于赤铁矿和国内磁铁矿,故在烧结温度一定时,褐铁矿将比赤铁矿更多地被液相所同化,使液相生成量更多[4]。对以褐铁矿型红土镍矿为烧结原料的烧结厂的产品质量及产能造成了极大的影响[5]。

由于目前对冶炼低镍高铁红土镍矿工艺流程的基础性研究尚不完善,无法对实际生产做出精确指导,因此,对褐铁矿型红土镍矿烧结行为的研究显得很有必要。本文将以烧结杯试验模拟褐铁矿型红土镍矿。

1 原料成份

试验所用原料包括来自菲律宾的红土矿、高炉返矿、重力除尘灰、烧结除尘灰、无烟煤、焦粉、生石灰、烧结内返矿等。原料化学成分见表1。从表1中可以看出,红土矿铁品位为46.67%,SiO2、MgO及Al2O3质量分数高,分别为5.82%、3.10%和5.78%,Ni质量分数低,为0.76%,Cr2O3质量分数为3.70%,红土镍矿烧损高达14.66%,是典型的褐铁矿型红土镍矿。

表1 原料化学成分 单位:%

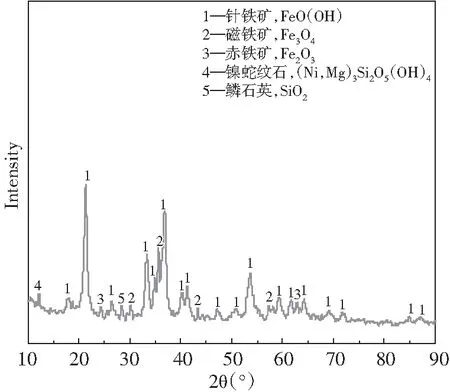

褐铁矿型红土镍矿的XRD衍射图分析见图1。褐铁矿型红土镍矿中,主要矿物为针铁矿,有少量的磁铁矿、赤铁矿、镍蛇纹石及鳞石英。

图1 红土镍矿的XRD衍射分析

2 烧结杯试验

2.1 试验方案

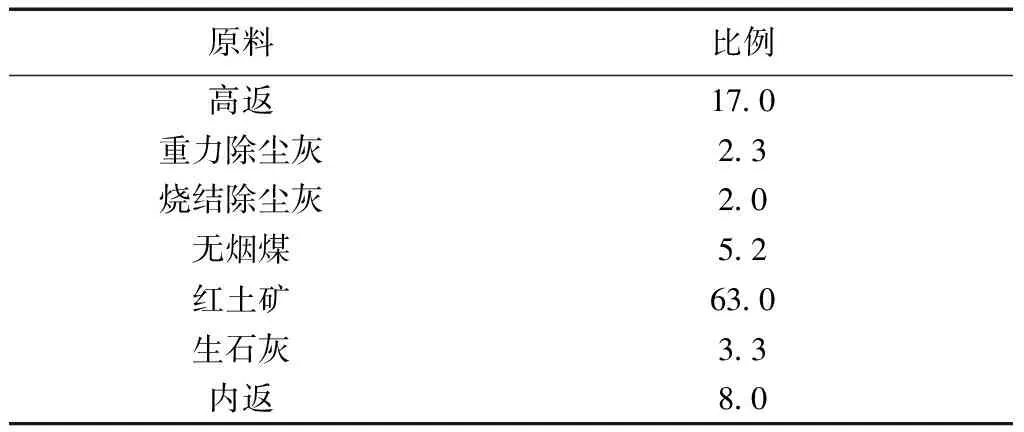

本次试验以某烧结厂给出的某日实际生产数据为基准,制定了相应的烧结配料方案,采用控制变量法进行单因素烧结杯实验,研究布料方式、煤粉配比、碱度及煤粉粒度对烧结过程的影响。烧结杯试验基准配料方案见表2。

表2 烧结杯试验原料配比基准 单位:%

2.2 烧结杯试验流程

原料经配料后进行一次混合与二次混匀制粒,布入烧结杯后经点火保温、抽风烧结、冷却后进行单辊破碎,再进行烧结矿粒度组成、转鼓强度测试,考察各工艺参数调节对烧结矿强度的影响。实验室的烧结杯试验流程如图2所示。

2.3 试验参数控制

为了提高混匀效果,一混总时间为6 min,二混总时间为6 min,由于红土镍矿吸水能力强,若一混加水会导致水分被表层红土镍矿吸收,水分无法渗透到下层,因此实验室一混不加水,二混加滴状水提高制粒效果。烧结杯的料层高度为770 mm,烧结过程中由于红土镍矿烧损大、烧结过程大量收缩,料层下降20~25 cm,致使烧结矿产量低,且烧结杯中心料层与四周料层垂直烧结速度不同步,烧结横向不均匀性严重,导致烧结矿强度差;点火温度为1100 ℃,点火温度低于1100 ℃时会导致表层点火强度不够,实验中发现烧结杯中上层烧结矿比下层烧结矿的强度明显低,因此控制保温时间为3 min;点火负压为-5 kPa,烧结负压为-10 kPa,负压过高会导致燃烧带移动速度过快,烧结矿欠烧,烧结矿强度变差。烧结过程见图3。

图3 烧结杯料面

3 试验结果分析

3.1 无烟煤配比的影响

无烟煤作为烧结过程中的主要燃料,其配比对烧结矿成品的质量影响非常大,选择合适的燃料配比有助于提高烧结矿成品率[5]。从图4可以看出,随着无烟煤配比的增加,烧结矿成品率、转鼓强度及利用系数呈现增长的趋势,固体燃耗呈现先略微减少后增加的趋势。

图4 无烟煤配比对烧结性能的影响

无烟煤配比为5.2%时,由于褐铁矿型红土镍矿物理水和结晶水含量高,水分的脱除需要消耗大量的热量,烧结过程中液相量少,因而烧结矿的指标较差。当无烟煤配比从5.2%提高到7.2%时,烧结矿成品率由60.04%提高到72.64%,转鼓强度由44.27%提高到58.24%,利用系数由0.85 t·m-2·h-1增加到0.91 t·m-2·h-1,固体燃耗略微升高。

燃料不足时,混合料上层由于热量供应不足,液相产生量不足,烧结矿产质量难以保障。若无烟煤配比继续提高,会导致固体燃耗增加,且无烟煤配比过高会导致烧结矿中的FeO含量升高,对后续高炉生产造成不利的影响,综合考虑成品率、转鼓强度及利用系数,推荐无烟煤配比为7.2%。

3.2 碱度的影响

碱度对烧结性能的影响见图5,随着碱度的提高,成品率先增大后略微减小,转鼓强度呈现先提高后不变的趋势,利用系数呈现先增加后减少的趋势,固体燃耗呈现降低的趋势,碱度的增加有助于烧结液相量的生成,也有利于烧结矿中复合铁酸钙的生成,从而有利于烧结矿性能的提高。但碱度过高时会导致烧结过程中液相量过多,从而使得烧结过程的高温透气性变差,从而影响烧结矿的性能。碱度在1.6时,利用系数到达最高,利用系数为0.91 t·m-2·h-1,其他指标也处于较高的水平。综合考虑烧结矿的各项指标,烧结矿适宜碱度为1.6。

图5 碱度对烧结性能的影响

3.3 布料方式的影响

常规布料是将混合料直接倒入烧结杯中,实验室偏析布料是将混合料通过筛孔为5 mm筛子进行预先筛分,将大于5 mm粗颗粒铺在烧结杯下层,小于5 mm细颗粒铺在烧结杯上层。图6是研究两种布料方式对烧结性能的影响。

图6 布料方式对烧结性能的影响

实验结果表明,在两种布料方式中,偏析布料的各项指标最佳,分析原因可知,与常规布料相比,偏析布料将粗颗粒铺在下层,细颗粒铺在上层,减轻了混合料中粉末料充填到大粒级缝隙中破坏原始烧结料层透气性的现象,整个料层的透气性得到改善,使得无烟煤与空气接触几率增大,无烟煤燃烧更加充分,且烧结过程中的自动蓄热作用使位于烧结杯下层的粗颗粒融化程度增大,使难烧难熔融粗颗粒反应更加完全,避免了大粒级料烧不透以及与周围颗粒不黏结而带来的烧结矿质量波动、产量下降,因而在偏析布料时的烧结指标最好。

3.4 煤粉粒度对烧结过程的影响

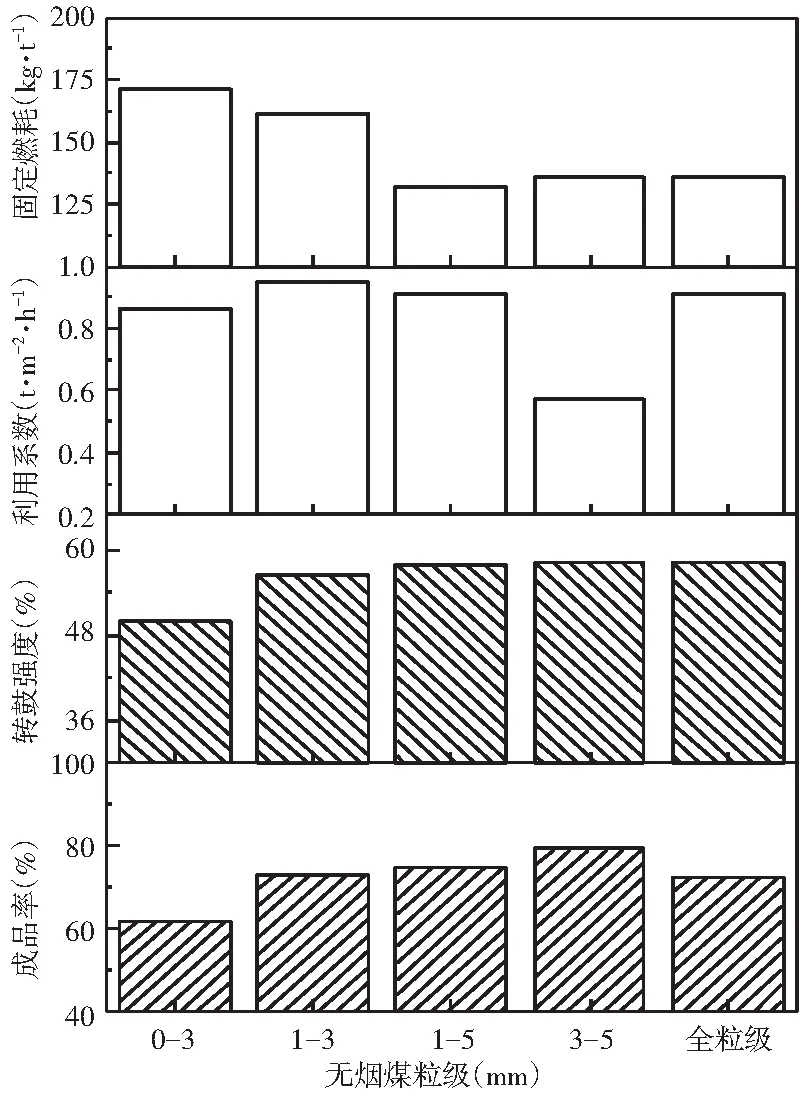

无烟煤不同的粒级是通过筛分得到的,随着无烟煤粒级由0~3 mm提高到3~5 mm,成品率和转鼓强度逐渐提高,利用系数呈现先增大后减小的趋势,固体燃耗呈现先降低后升高的趋势。当无烟煤粒级为0~3 mm时,无烟煤的粒度偏细,烧结过程中燃烧速度快,燃烧前沿速度快于传热前沿速度,高温维持时间短,烧结矿矿化时间短,导致烧结矿的性能指标变差;当无烟煤粒级为1~3 mm时,无烟煤粒度相对提高,烧结过程中燃烧速度变慢,高温维持时间延长,烧结矿矿化时间延长,烧结矿的性能指标变好;当无烟煤粒级为1~5 mm时,无烟煤粒度进一步提高,烧结过程中燃烧速度变慢,高温维持时间延长,烧结矿矿化时间延长,烧结矿的性能指标变好;但当无烟煤粒级为3~5 mm时,无烟煤粒度过粗,无烟煤分布不均匀,料层中碳的分布点变少,且布料时粗颗粒煤粉易于偏析在料层下部,导致燃烧带变厚,料层高温透气性变差,烧结矿的性能指标恶化。无烟煤粒级在1~5 mm时,固体燃耗最低,固体燃耗为131.74 kg·t-1,且其他指标也相对较好,利用系数为0.91 t·m-2·h-1,转鼓强度为58.02%,成品率为75.06%。因此建议生产实践中提高1~5 mm无烟煤粒级的含量,减少-1 mm和+5 mm无烟煤粒级的含量。

图7 无烟煤粒级对烧结性能的影响

无烟煤粒度增大延长了烧结过程的高温维持时间,烧结矿的矿化时间延长,烧结矿的固结条件得到改善,且碱度的提高有利于烧结过程中复合铁酸钙(SFCA)的形成,因此,优化后的烧结性能得到提升。

4 结论

通过烧结杯试验,该烧结厂使用褐铁型红土矿为烧结原料时,布料方式、煤粉配比、碱度、煤粉粒度等参数均对烧结过程有较大影响,生产过程中较适宜的工艺参数为:采用偏析布料、煤粉配比为7.2%、碱度为1.6、煤粉粒度为1~5 mm,烧结成品率和烧结矿质量有较大提升,可获得成品率为75.06%,转鼓指数为58.02%的烧结矿,利用系数为0.89 t·m-2·h-1,固体燃耗为131.74 kg/t。