基于合理炉型控制的转炉炉况综合性维护技术

2022-12-09杨德宝

陈 阳,潘 军,赵 滨,刘 威,杨德宝

(马鞍山钢铁股份有限公司长材事业部,安徽 马鞍山 243000)

提高转炉炉龄和控制合理炉型是提高转炉整体工艺操作水平的重要途径,也是降低生产成本的重要措施。转炉炉况维护的基础是留碳溅渣,关键是补炉,其目的是控制合理炉型。若转炉炉型控制不当,将会导致溅渣效果差,喷溅几率增加、氧枪和烟罩粘钢、钢铁料消耗增加等恶性循环问题[1-4]。

马鞍山钢铁股份有限公司长材事业部(以下简称马钢)4座65 t顶底复吹转炉由于受品种结构、工艺制度以及炉机匹配矛盾等综合因素的影响,转炉倒渣面、出钢面、耳轴区以及出钢口内口炉衬侵蚀较为严重,现已成为转炉炉况维护重要环节。针对上述问题,马钢通过改进溅渣护炉工艺,综合利用“棒材废钢渣补、转炉终渣固渣护炉、湿法喷补、贴砖维护、手投料护炉”等转炉炉况维护技术,由事后救急式补炉改为预先维护性护炉,控制合理炉型,将转炉炉况始终控制在安全稳定、高效顺行的状态。

1 工况条件

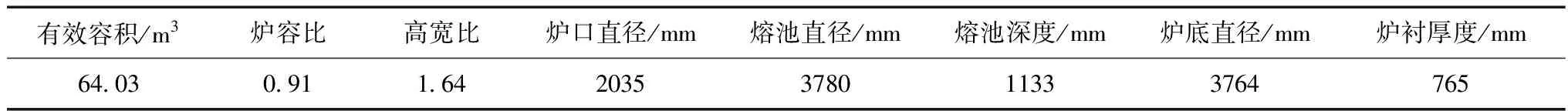

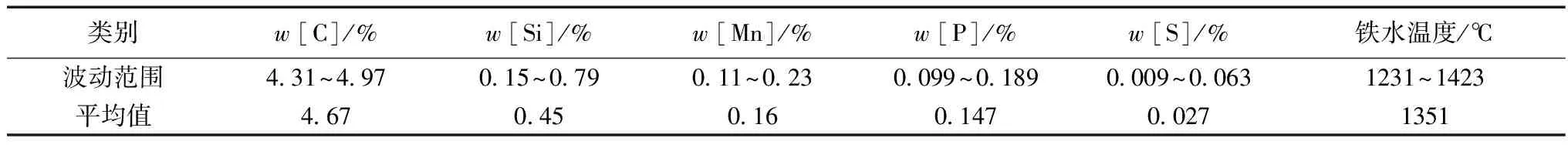

马钢65 t顶底复吹转炉主要参数见表1,吹炼氧枪为4孔喷头,供氧强度3.4~3.6 Nm3/(t·min),氧枪喷头工艺参数见表2,3支双环缝式底枪,底吹强度0.02~0.04 Nm3/(t·min),转炉冶炼用铁水成分及温度,见表3,转炉主要造渣料技术指标,见表4。

表1 65 t顶底复吹转炉主要参数

表2 氧枪喷头工艺参数

表3 转炉入炉铁水成分(质量分数)和温度

表4 转炉主要造渣料技术指标

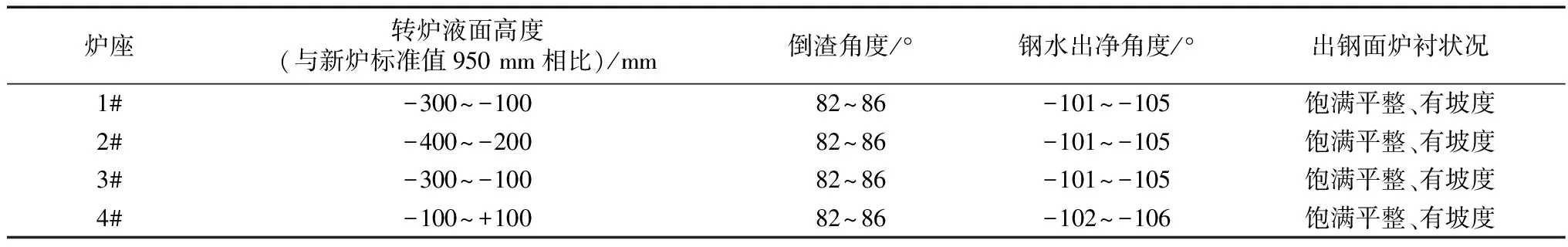

2 合理炉型评价标准

针对马钢4座65 t顶底复吹炉座各自特性以及炉龄阶段,以合理炉型和炉况安全顺行为基础,建立转炉液面高度、倒渣角度、钢水出净角度合理炉型控制评价标准,如表5所示。

表5 转炉合理炉型控制评价标准

每日进行转炉液面高度测量和炉衬测厚,采用打点连线作图方式,通过曲线变化趋势跟踪判断炉型走势,有针对性地对转炉不同炉衬侵蚀部位,尤其是局部最薄弱处,通过调整加料、溅渣和综合维护手段,使转炉液面高度、倒渣角度和钢水出净角度趋向控制目标范围值。

3 转炉炉况综合性维护技术

3.1 溅渣护炉技术改进

溅渣护炉的基本原理是利用MgO含量达到饱和或过饱和的炼钢终渣,通过高压氮气的吹溅,在炉衬表面形成一层高熔点的溅渣层,并与炉衬黏结附着,起到保护炉衬,提高使用寿命的目的[5]。影响溅渣层耐侵蚀能力的因素有主要有:转炉留渣量、终渣(MgO)含量、终渣(T·Fe)含量、溅渣流量和枪位等,还要遵循“溅得起、粘得上、耐侵蚀”的原则。

3.1.1 转炉留渣量控制

根据转炉合理留渣量经验公式[6]:

Qs=0.301Wn

(1)

式(1)中:Qs为转炉合理留渣量,t;W为转炉公称容量,t;n为经验系数,n=0.583~0.650。

将表1数据代入式(1),计算得到马钢65 t顶底复吹转炉合理留渣量为3.58~4.54 t。

3.1.2 终渣(MgO)含量控制

根据日本钢铁协会提供的转炉终渣MgO的饱和溶解度计算公式[7]:

w(MgO)饱和=0.04(θ-1650)

+0.28w(T·Fe)-2w(CaO)/w(Si2)+9.5

(2)

式(2)中:w(MgO)饱和为渣中MgO饱和值,%;θ为转炉终点温度,℃;w(T·Fe)为渣中全铁含量,%;w(CaO)为渣中CaO含量,%;w(SiO2)为渣中SiO2含量,%。

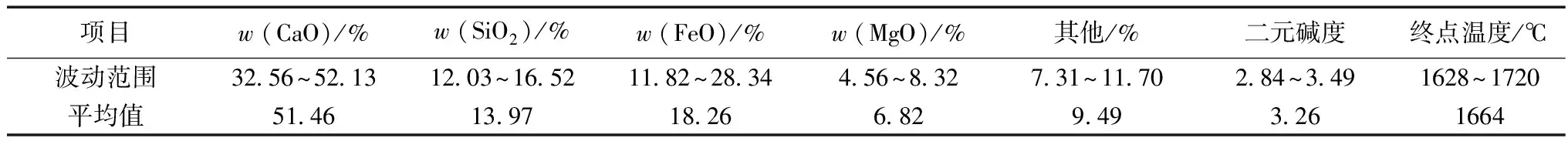

马钢65 t顶底复吹转炉终点温度和渣样主要成分化验结果,见表6。

表6 转炉渣样主要成分(质量分数)和终点温度

将表6数据带入式(2),计算得到马钢转炉终渣w(MgO)饱和值为7.81%。因此,转炉溅渣护炉炉次,终渣w(MgO)含量应控制在6%~8%为宜。

3.1.3 终渣(T·Fe)含量控制

转炉终渣中过高的(T·Fe)含量,会加速炉衬砖脱碳层形成,有利于炉渣向炉衬砖中渗透,导致炉衬熔损加剧[8]。炉渣熔化温度Tm与炉渣主要成分和二元碱度R之间的关系[9]:

Tm=1738.41+2.63w(MgO)

-19.71w(T·Fe)+1.08R

(3)

式(3)中:Tm为炉渣熔化温度,℃;w(MgO)为渣中MgO含量,%;w(T·Fe)为渣中全铁含量,%;R为炉渣二元碱度。

由式(3)计算可知,渣中w(T·Fe)每增加1%,炉渣熔化温度Tm下降近20 ℃;若炉渣碱度增加1或者渣中w(MgO)增加1%时,炉渣熔化温度Tm仅升高1~2 ℃。但转炉在实际冶炼过程中,炉渣碱度和渣中w(MgO)含量变化是有限的,而渣中w(T·Fe)含量变化较大。因此,转炉溅渣护炉炉次,终渣w(T·Fe)含量控制越低越好。

3.1.4 溅渣工艺参数控制

优化溅渣护炉工艺参数,可以提高溅渣护炉效果,还能有效防止炉口及炉身溅渣层过厚现象,确保转炉合理炉型和炉况安全稳定。图1为溅渣护炉工艺参数控制流程图。

由图1可知,溅渣前 30 s是炉渣的孕育期,开溅枪位1300 mm 快速冷却收火后,逐步抬高枪位至1500 mm,再到2000 mm。当炉口溅起片渣时,逐步降低枪位,每间隔10 s下降200~300 mm,直至1000 mm溅至无片渣,溅渣总时间控制在2 min。

图1 溅渣护炉工艺参数控制流程图

3.2 倒渣面炉衬维护

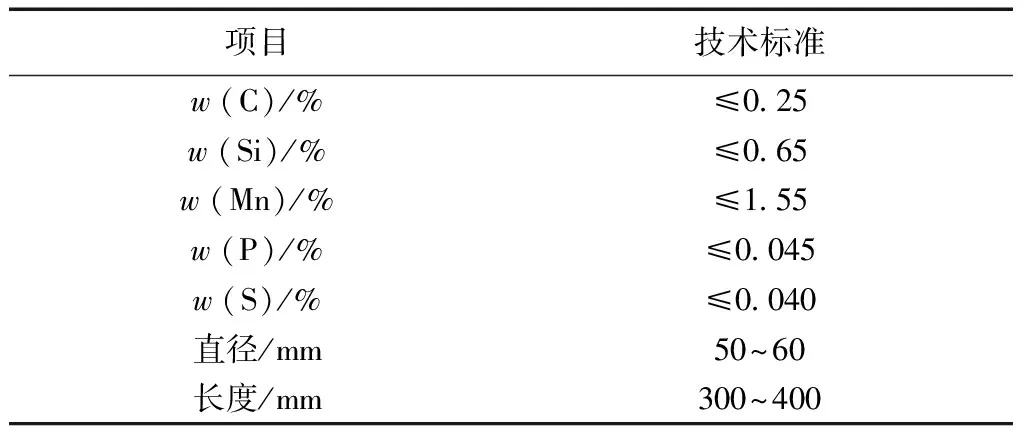

棒材废钢渣补工艺原理是,通过向转炉出钢后的高温液态炉渣中加入温度差的冷料,使得高温炉渣迅速冷却形成局部“冷区”,炉渣中MgO、2CaO·SiO2、3CaO·SiO2等高熔点矿物质析出冷凝,粘附在转炉倒渣面炉衬上替代补炉料,达到快速维护炉衬的目的[10]。棒材废钢技术指标,见表7。棒材废钢渣补主要操作要点如下:

表7 转炉渣补用棒材废钢技术指标

(1)棒材废钢用量根据倒渣面炉衬侵蚀程度而定,以平铺倒渣面炉衬侵蚀部位为宜,参考用量为60~75 kg/t。

(2)渣补炉次钢水终点w[C]≥0.10%,出钢温度1640~1660 ℃,转炉终渣碱度3.0~3.5,终渣(MgO)百分含量:6%~8%,终渣(FeO)百分含量:13%~15%。

(3)转炉摇至63°~65°,向转炉内加入棒材废钢后,迅速将转炉摇至83°~85°,使棒材废钢平铺在渣面炉衬侵蚀部位;棒材废钢加入后,将转炉上下2°~3°反复晃动5~6次后,静置冷却5~10 min。

(4)冷却结束后,将转炉摇至零位,进行溅渣护炉操作,完成补炉,进行下炉冶炼。

3.3 出钢面炉衬维护

由于高温炉渣与炉衬界面存在温度差,利用转炉终渣在冷却过程中,高熔点物质相互扩散,同类矿物重结晶的工艺原理,能够将炉衬侵蚀部位很好地维护平整,使高温炉渣凝固在出钢面炉衬所需维护部位与炉衬形成一个整体[11],起到耐火材料的作用,从而达到护炉的效果。转炉终渣固渣维护出钢面炉衬技术,具体操作要点如下:

(1)转炉终渣固渣维护出钢面炉衬炉次前1炉,转炉出钢完毕溅渣护炉后,将炉内渣翻尽,采用激光测厚仪测量出钢面炉衬厚度,为转炉选择合适的留渣量提供数据参考。

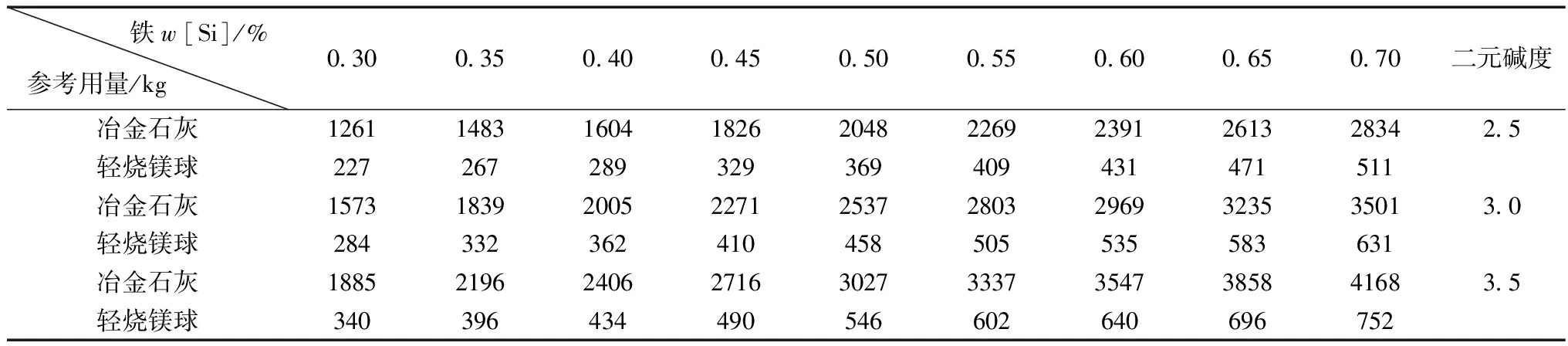

(2)转炉终渣固渣维护出钢面炉衬炉次,转炉造渣料依据铁水w[Si]含量加入,适用条件为:铁水60 t,废钢12.5 t,总装入量(72±0.5)t,参见表8。转炉终点钢水要求w[C]控制在0.08%~0.12%,出钢温度控制在1640~1660 ℃。转炉终渣碱度控制在3.0~3.5,炉渣中w(MgO)含量控制在6%~8%,渣中w(FeO)含量控制在10%~15%。

表8 转炉主要造渣料用量参考表

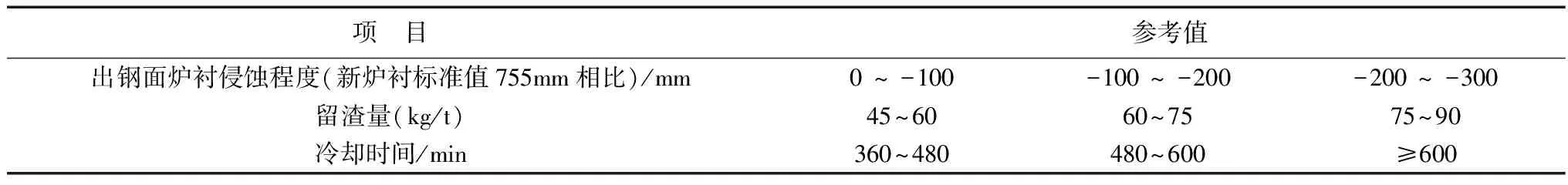

(3)根据转炉出钢面炉衬侵蚀程度,确定合适的留渣量。然后,选择合适的摇炉角度,将转炉终渣平铺至出钢面炉衬所需维护部位,并根据转炉出钢面炉衬侵蚀程度和留渣量大小,确定合适的静置冷却时间。出钢面炉衬侵蚀程度、留渣量与冷却时间对应关系,见表9。

表9 出钢面炉衬侵蚀程度、留渣量与冷却时间对应关系

(4)维护后第1炉冶炼结束,倒炉测温取样前,转炉向出钢侧和倒渣侧反复10°晃炉2~3次,待转炉摇至测温取样位置平稳后,才能测温取样。出钢时,炉后作业平台树立安全告示,炉口正前方严禁作业人员和车辆通行。

3.4 出钢口内口维护

由于转炉出钢口在出钢过程中长期受到高温钢水冲刷作用,尤其是高温过氧化钢水冲刷侵蚀作用更大,使得出钢口内径扩大,出钢口周围工作层极易出现凹陷缺损现象。因此,马钢创新性地利用现有补炉料或手投料,并制作专用维护工具配合使用,可以实现转炉出钢口内口侵蚀部位的有效维护。图2为转炉出钢口内口侵蚀部位修补工具结构示意图。

1.套管;2.挂钩;3.收缩段导向;4.卡杆

如图2所示,转炉出钢口内口侵蚀部位修补工具主要包括套管、套管顶端挂钩、收缩段导向、以及距离套管顶端适中且在同一平面上相互呈90°卡杆。套管外径略小于出钢口内径,通过收缩段导向可快速、方便地插入出钢口内口,通过套管同一平面上相互呈90°卡杆,可稳定地将修补工具固定在出钢口内口,支撑探伸出部分又起到了标尺作用,使得修补后出钢口周围炉衬不至于过高,可确保钢水出净。转炉出钢口内口侵蚀部位维护具体实施步骤如下:

(1)上一炉出钢完毕,转炉正常溅渣护炉,待炉内渣翻空后,将转炉向出钢侧摇平90°,确保出钢口轴线垂直于水平面。

(2)作业人员通过将转炉出钢口内口侵蚀部位修补工具沿出钢口内口插入,使其固定在出钢口内。

(3)通过人工手投方式将补炉料或手投料均匀投掷至出钢口侵蚀部位,直至出钢口侵蚀部位填平为止,完成修补工作。

4 实施效果

以马钢1#顶底复吹转炉为例,自2021年6月份采用基于合理炉型控制的转炉炉况综合性维护技术以来,转炉炉衬薄弱部位得到较好维护,炉况始终处于安全稳定、高效顺行的状态。1#顶底复吹转炉炉衬测厚数据,见表10。

表10 1#顶底复吹转炉炉衬测厚数据

基于合理炉型控制的转炉炉况综合性维护技术,在提高转炉炉龄和控制合理炉型的同时,还取得了以下几个方面的效果:

(1)采用棒材废钢渣补技术,有效提高了钢水实物质量。与传统生铁块渣补技术相比,倒渣面炉衬补炉频次由215次/月下降至158次/月。

(2)利用封炉间隙和转炉停炉检修同步实施转炉终渣固渣维护出钢面炉衬技术,可以有效避免炉机匹配矛盾;另外,由于该技术不需要补炉砂耐材投入,可以有效起到降低补炉砂用量的使用效果。与传统补炉砂维护出钢面炉衬相比,出钢面炉衬维护频次由108次/月下降至79次/月。

(3)出钢口内口侵蚀部位修补方法有效解决了常规湿法喷补维护时,因出钢口缺乏有效的封堵措施,喷补料极易沿出钢口内壁流出,进而影响出钢口内口侵蚀部位修补效果,以及增加喷补频次的问题,可以实现转炉出钢口内口侵蚀部位的有效维护。

5 结语

马钢65 t顶底复吹转炉通过改进溅渣护炉工艺,并利用“棒材废钢渣补、转炉终渣固渣护炉、湿法喷补、贴砖维护、手投护炉”等转炉炉况综合性维护技术,转炉炉龄由22 000炉提高至25 000炉,吨钢耐材用量下降了0.13 kg/t,转炉炉型合格率由80.73%提高至90.51%,为转炉炉况高效、稳定顺行提供有力支撑。