CO2和H2S腐蚀环境中X65钢的气液界面腐蚀行为

2022-12-09廖柯熹朱万成黄小明周卫军

覃 敏,廖柯熹,朱万成,黄小明,安 超,周卫军

(1. 西南石油大学油气储运研究所 油气藏地质及开发工程国家重点实验室,四川 成都 610500;2. 中国石油天然气股份有限公司塔里木油田分公司 a. 英买油气开发部,b. 油气工程研究院,c. 油气运销部,新疆 库尔勒 841000;3. 中国石油天然气股份有限公司西南油气田分公司重庆气矿垫江天然气运销部,重庆 408300)

0 前 言

在天然气领域,气田集输管线常采用湿气输送工艺,且输送介质复杂,常含有H2S和CO2等腐蚀性气体。湿天然气在管道输送中,常为气液两相流,两相流的存在会加大管道的腐蚀速率[1-3]。

碳钢腐蚀中,阳极通常为Fe失电子成为铁离子。CO2的腐蚀中阴极反应如式(1)~(2)[4]。大多数学者认为H2S腐蚀碳钢阴极反应如式(3)所示[5]。CO2和H2S生成腐蚀产物如式(4)~(5)所示,分别为FeCO3和FeS[6]。Dong等通过试验与现场腐蚀失效环境分析,提出了CO2和H2S腐蚀机理[7,8]。

(1)

(2)

2H2S+2e→2HS-+H2

(3)

(4)

Fe2++HS-→FeS+H+

(5)

Elgaddafi等[9]在高压状态下,进行了多种钢材的试验,结果发现无论钢的类型如何,添加少量的硫化氢(小于10 mg/L)会促进二氧化碳的腐蚀。存在其他学术研究也表明H2S低于10 mg/L时,CO2腐蚀被加剧[10,11]。但也存在一些相反的结论,当硫化氢含量低于10 mg/L时,CO2腐蚀被抑制[12,13]。Ma等[12]研究表明H2S浓度低于0.04 mmol/L时,电解质溶液pH值在3~5以内,浸泡时间在2 h以上,对铁腐蚀有较强的抑制作用。因此,目前对CO2和H2S共存下的腐蚀机理尚不明确。

近年来学者对气液界面腐蚀的研究主要集中在空蚀、水线腐蚀、露点腐蚀等几类。陈宏霞等[14]采用电化学研究手段, 通过注入恒定体积的气泡,维持气液界面在金属铜壁面的稳定,得到了含有气液界面的铜片,其腐蚀速率更大。Li等[15]从电化学和热力学2种角度解释了铜在气相、液相以及气液界面上腐蚀程度不同,并且腐蚀产物也存在差异的原因。Wu等[16]采用阵列电极研究方法,将Q235碳钢在人工海水和自然海水中进行了气液界面腐蚀行为的测试,液相为阳极,而气相为阴极,气液界面处于过渡状态。众多学者[15-20]同样均采用阵列电极研究了碳钢在海水中的气液界面腐蚀行为。刘猛等[21]研究了X65管线钢在油水混合物中的水线腐蚀发展趋势,发现在油水界面中的腐蚀速率明显小于在气水界面中的腐蚀速率。以上研究给出了多种研究界面腐蚀的方法以及得到了一些界面腐蚀的基本结论。但大部分研究集中在氧气和氯离子在气液界面上的腐蚀行为。在气田生产中,管线内CO2,H2S等腐蚀介质常同时存在,在凝析水共存时,就会在管内形成气相、液相以及气液界面的腐蚀区域。对于这一类的腐蚀环境下,还缺少相关的研究为气田管线腐蚀防护做支撑。

本工作在高温高压反应釜中,注入CO2和H2S 2种气体,研究了在静态气液界面中X65钢的腐蚀行为。通过三维显微镜,确定了气相、气液界面、水相的局部腐蚀速率;基于扫描电子显微镜(SEM)确定了腐蚀产物形貌和腐蚀产物种类,探讨了在CO2和H2S共存体系下的腐蚀机理。本研究的结论为未来气田集输管线腐蚀控制与完整性管理提供了基础支撑。

1 试 验

1.1 试验材质

试样采用国内油气田管道常用的X65钢材,材料化学成分(质量分数,%)如下:Fe 97.739,C 0.064, Si 0.183, Mn 1.612, P 0.014, Cr 0.131, Mo 0.053, Ni 0.029, Nb 0.052, Al 0.034, Cu 0.033, Ti 0.015, V 0.041,通过力学性能测试,失效管线的测试屈服强度为379.78 MPa。试样表面用150~800号砂纸依次打磨,用清水清洗后丙酮除油,经无水乙醇浸泡1 min取出吹干后使用。

1.2 腐蚀试验

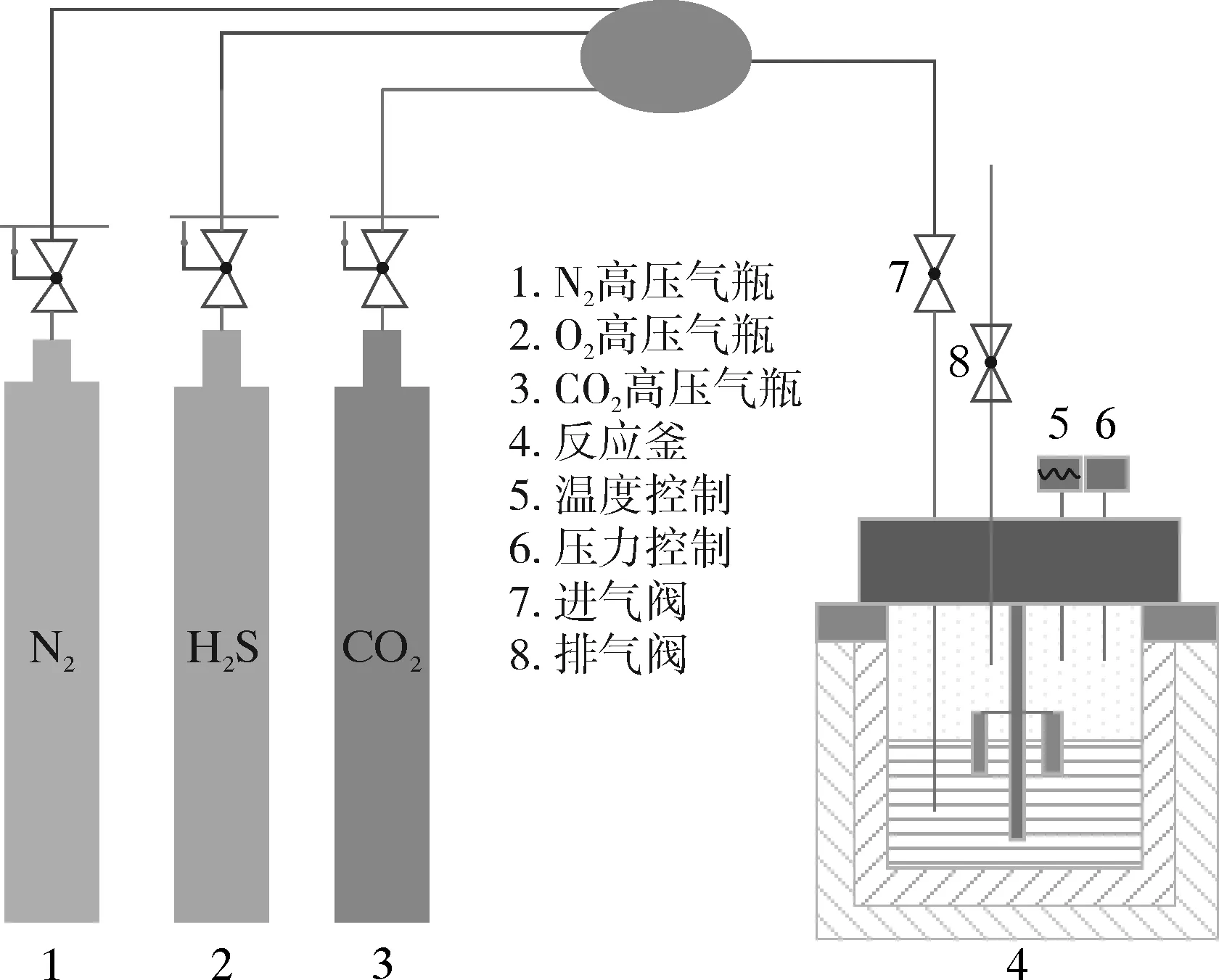

图1 高温高压反应釜Fig. 1 High - temperature and high-pressure reactor

表1 试验腐蚀性气体含量Table 1 Experimental corrosive gas content

每组试验溶液1.5 L,确保试样在气液界面处。试验前,溶液采用氮气除氧2 h,然后根据表1依次通入H2S和CO2气体。试验周期为5 d,流速1.5 m/s(转速360 r/min)。

1.3 测试表征

采用Bruker Contour GT - InMotion GTK - 16 - 0314型3D显微镜测量腐蚀试样的局部腐蚀坑深,根据公式(6)计算局部腐蚀速率。采用ZEIS S EVO MA15型扫描电镜(SEM)和X’Pert Pro型X射线衍射仪(XRD)对腐蚀产物形貌和组分进行表征。

(6)

式中:RL为局部腐蚀速率,mm/a;h为腐蚀深度,μm;t为腐蚀时间,d。

2 结果与讨论

2.1 局部腐蚀速率

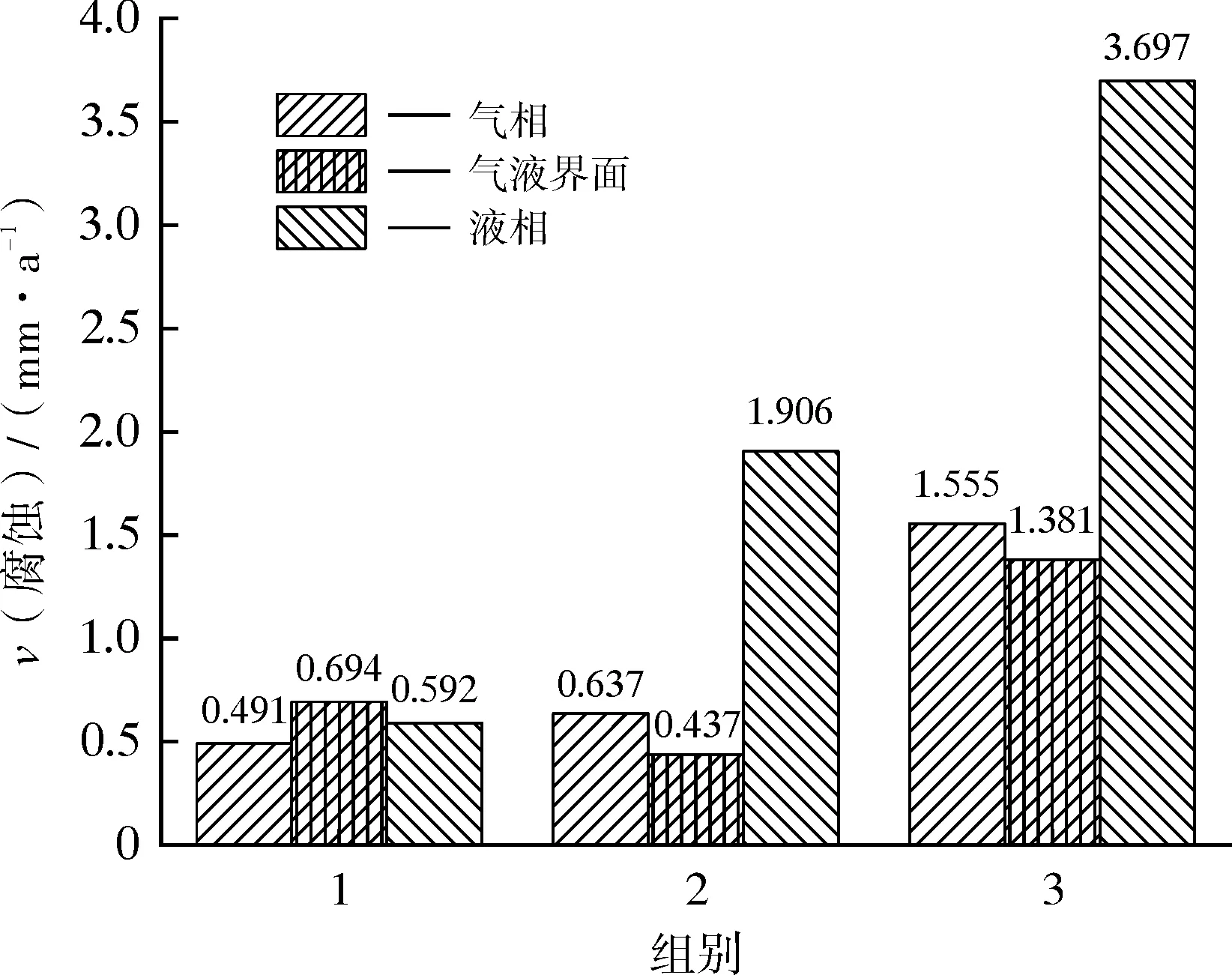

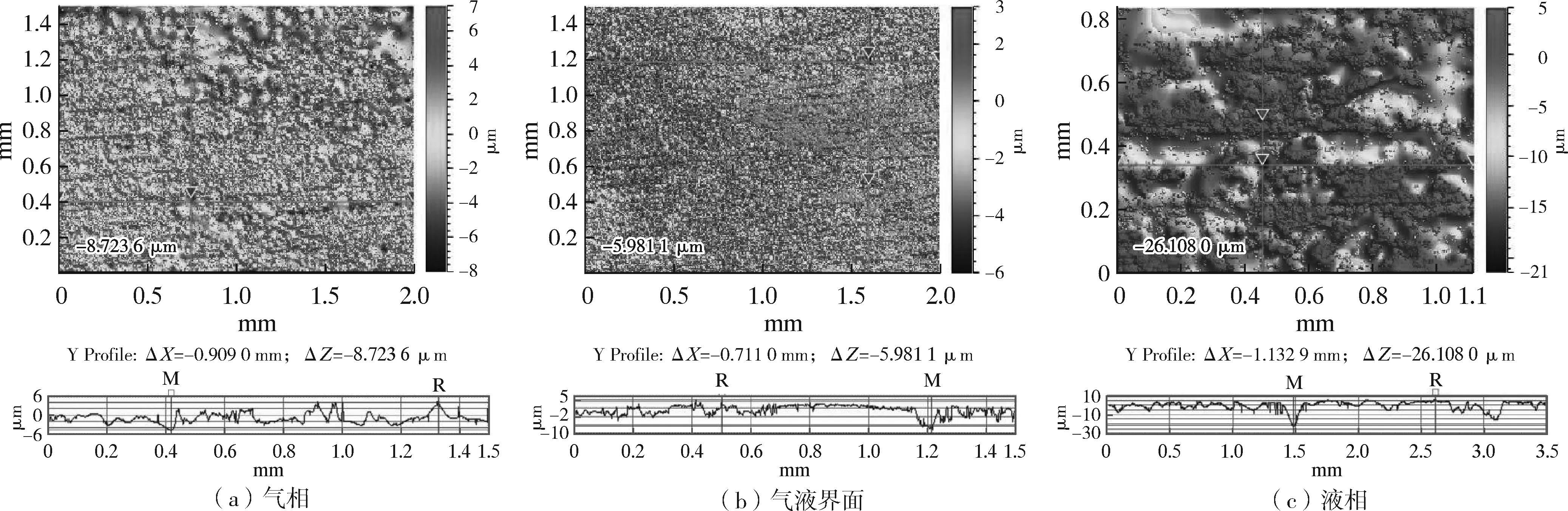

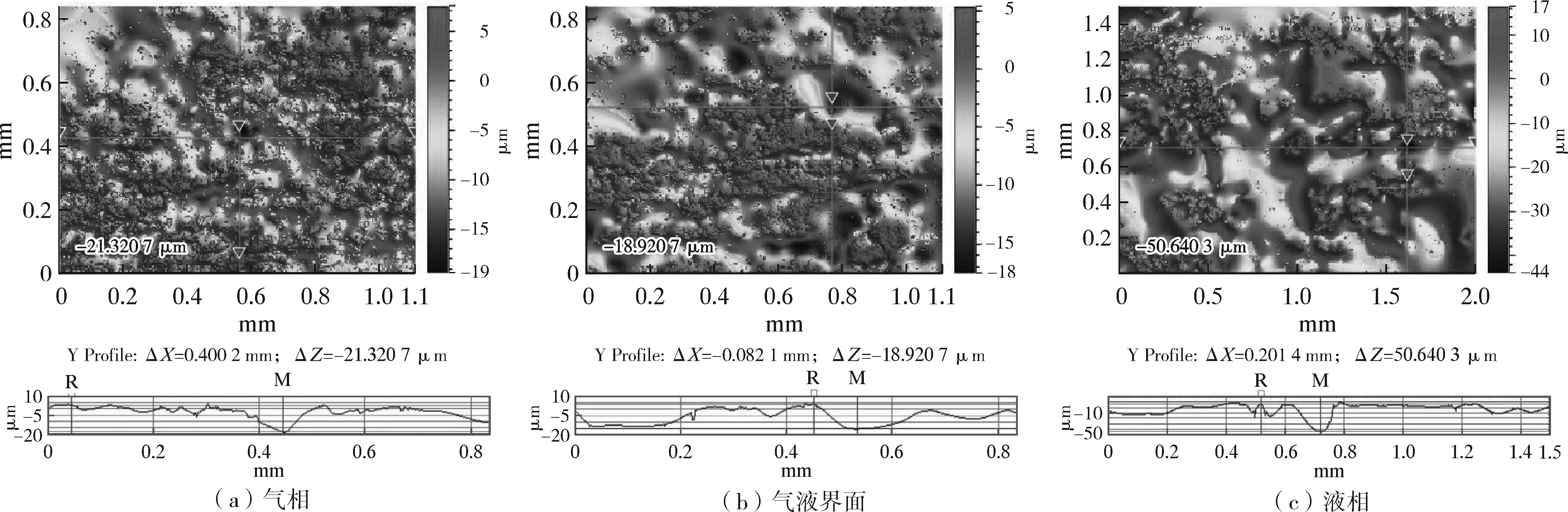

3种试样局部腐蚀速率见图2,局部腐蚀形貌见图3~图5。由图2可知,气相和液相腐蚀速率随着CO2和H2S的注入逐渐增加。第2组注入CO2后,液相腐蚀速率上升比气相腐蚀速率上升更快。而第3组H2S的注入,从三维显微镜局部腐蚀形貌(图3)可以看出,X65钢在气相和液相中,局部腐蚀深度均增加约1倍。气液界面腐蚀速率在CO2的作用下,没有明显的改变,从图3可以看出,在第1,2组中,气液界面倾向于均匀腐蚀。而在H2S的作用下,局部腐蚀速率增长2倍,局部腐蚀特征明显。

图2 3种试样局部腐蚀速率Fig. 2 Local corrosion rates of three kinds of samples

图3 工况1下的局部腐蚀形貌Fig. 3 Local corrosion morphology of gas phase, gas - liquid interface and liquid phase under Condition 1

图4 工况2下的局部腐蚀形貌Fig. 4 Local corrosion morphology of gas phase, gas - liquid interface and liquid phase under Condition 2

图5 工况3下的局部腐蚀形貌Fig. 5 Local corrosion morphology of gas phase, gas - liquid interface and liquid phase under Condition 3

在CO2或CO2与H2S共存的条件下,气液界面局部腐蚀均呈现过渡趋势,其速率介于气相和液相局部腐蚀速率之间。在3种工况下,X65钢在液相的腐蚀速率均大于在气相中的腐蚀速率。

2.2 腐蚀形貌

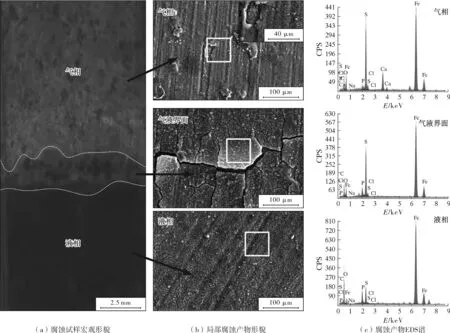

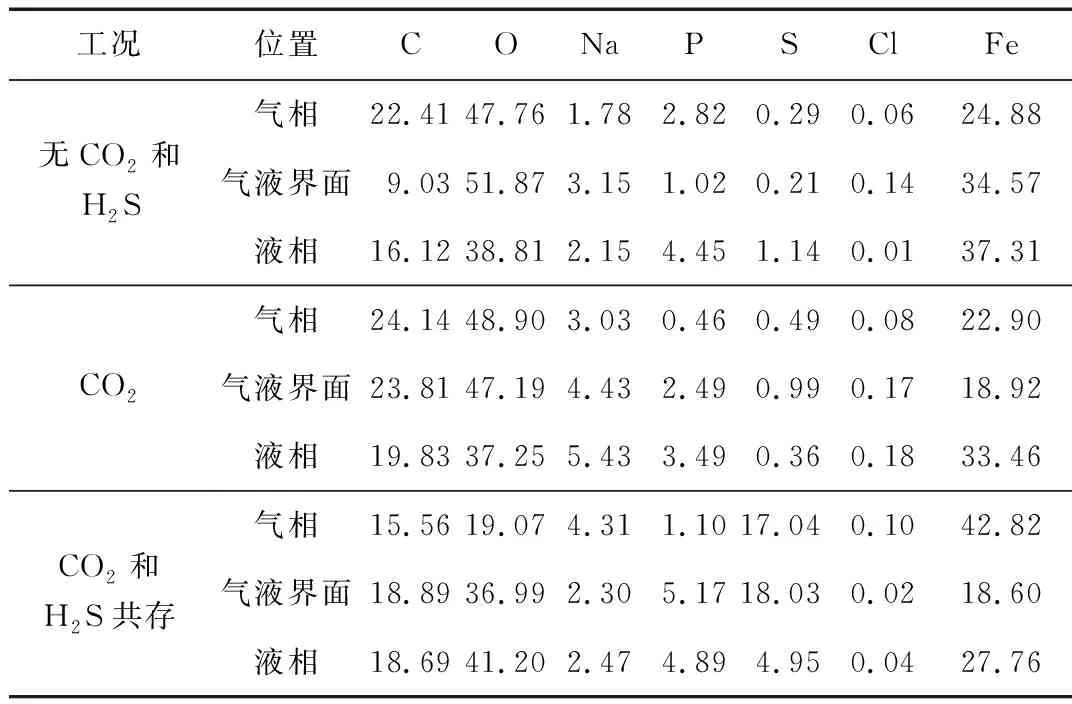

3组试验中,试样上都存在明显的气液界面。图6~图8为X65浸泡在试验模拟水中5 d的腐蚀形貌,EDS谱分析结果见表2。从钢片表面宏观形貌上可以识别气相、相界面和液相的腐蚀特征。

如图6所示,没有气相腐蚀介质的试验中,气液界面较窄,腐蚀产物较薄。钢片在空气中发生了一些氧化。在3个区域腐蚀产物膜均较薄,大量的基体裸露,气液界面呈现气相腐蚀形貌向液相腐蚀形貌过渡。

图6 无CO2和H2S腐蚀环境下三相腐蚀形貌及能谱Fig. 6 Three phase corrosion morphology without CO2 and H2S corrosion environment

在图7中,气相腐蚀产物形成了大量的方块状晶体的裸露,根据EDS结果,方块状晶体应是FeCO3。在气液界面处,腐蚀产物较气相更加疏松,没有明显的腐蚀坑,但裸露出来的方块状晶体增多。在液相中,腐蚀产物分布较为均匀,且致密,但由于高浓度Cl-的存在,造成了腐蚀产物膜存在大量的腐蚀坑,在坑下为方块状的晶体。通过EDS谱分析,该方块状的产物含有大量的C,O元素。但随着气相、气液界面、液相,C元素的含量逐渐降低,CO2参与X65钢腐蚀的程度逐渐降低。

图7 CO2腐蚀环境下三相腐蚀形貌及能谱Fig. 7 Three phase corrosion morphology in CO2 corrosion environment

图8 CO2和H2S共存腐蚀环境下三相腐蚀形貌及能谱Fig. 8 Three phase corrosion morphology in the co - existing corrosion environment of CO2 and H2S

表2 不同位置不同工况下的腐蚀产物EDS谱分析结果(原子分数) %

在图8中,气相中由于同时含有H2S和CO2,在气相中,X65钢表面存在黑色斑点,也有部分基体裸露。在SEM腐蚀产物形貌中,气相中存在明显的局部腐蚀坑以及腐蚀产物局部堆积。随着黑色斑点逐渐密集,进入到气液界面区域。腐蚀产物形貌发生了改变,腐蚀产物呈块状,但在水线上腐蚀产物有脱落的趋势。2个区域中的S元素含量均较高,分别为17.04%和18.03%。进入到液相区域,基体表面呈现黑色,基体几乎全部都被腐蚀产物覆盖。腐蚀产物覆盖致密,但也存在较多裂纹。通过EDS谱,可以看出S元素相比气相和气液界面腐蚀区域明显下降,仅为4.95%,而C,O元素有所增加。在气相中,腐蚀主要为H2S腐蚀,而液相中CO2腐蚀更为严重,H2S腐蚀有所减缓。

结合图9 CO2和H2S共存时试样的截面腐蚀形貌及EDS谱分析结果可知,腐蚀产物膜上层有较多S元素,Fe的硫化物位于上层,而下层中C,O含量增加,FeCO3可能位于下层。

图9 CO2和H2S共存腐蚀环境下截面腐蚀形貌Fig. 9 Cross section of corrosion morphology in co - existing corrosion environment of CO2 and H2S

2.3 X65钢在静态气液界面下腐蚀行为

界面效应气液界面机理离不开界面效应与界面双膜理论。在静态溶液中,气液界面区域存在稳定的气膜和液膜。两相中的介质分子通过界面相互传递,因此需跨过液膜和气膜,这个过程会消耗分子能量,形成势垒和势阱[17],造成部分介质分子在界面中滞留,如图10所示。在液相中,由于CO2与H2S透过气液界面溶于水,在液相中,首先发生腐蚀。随着时间的增长,整个试样形成了阴阳极腐蚀电流分布不均,形成局部自身加速腐蚀电池。腐蚀阳极通常位于液相,腐蚀阴极通常在气相[19-26]。因此液相中腐蚀速率较快,而在气相中腐蚀速率较慢。气液界面处也得到了阴极区的保护,腐蚀不严重[18]。

图10 气液界面分子传递Fig. 10 Molecular transfer at the gas - liquid interface

如图10a,在CO2腐蚀体系中,气相中由于不存在Cl-等作用,形成了致密的FeCO3晶体膜层,而液相中由于Cl-的存在,腐蚀产物膜出现了大面积破损。在气液界面处,存在气液相中的介质混合。但由于势垒和势阱的存在,气相中的CO2在气液界面处的浓度减少,液相中的Cl-也仅存在于界面下部,并且浓度降低。因此腐蚀产物破损程度介于气相与液相之间。

如图10b,在CO2和H2S共存腐蚀体系中,2种气体产生了腐蚀协同作用。腐蚀产物膜上层为FeS,下层为FeCO3。气相中存在大量的H2S,因此在腐蚀产物膜中主要为铁的硫化物。液相中由于HS-的作用,溶解FeCO3生成FeS,正向促进CO2溶解和腐蚀,见式(7),这也是H2S和CO2协同腐蚀的原因之一。在气液界面处,由于介质分子的传递,发生了腐蚀产物膜脱落。

FeCO3+HS-→FeS+HCO3-

(7)

3 结 论

(1)X65钢不论在气相、液相环境中,均随着CO2和H2S的注入,腐蚀速率逐渐提高。气相中腐蚀速率0.491~1.555 mm/a。液相中腐蚀速率从0.592 mm/a上升至3.697 mm/a。液相中的腐蚀速率增速大于在气相中的。

(2)X65钢在气液界面处,在各个腐蚀体系下,局部腐蚀速率介于在气相和液相之间,在腐蚀形貌上也表现出气相往液相过渡的特征。气液界面处,腐蚀形貌具有气相和液相的双相特征,但2种特征都有所减弱。

(3)通过对腐蚀产物的扫描电子显微镜进行表征,证明了CO2和H2S能产生协同腐蚀作用。在CO2和H2S共存下,由于HS-的作用,溶解FeCO3生成FeS,腐蚀产物膜中C元素降低,S元素升高到18.03%。