户外隔离开关用银 - 石墨烯镀层的制备及性能研究

2022-12-09叶志国

裴 锋,周 宇,田 旭,刘 欣,叶志国

(1. 国网江西省电力有限公司电力科学研究院,江西 南昌 330006;2. 国网江西省电力有限公司,江西 南昌 330096;3. 南昌航空大学材料科学与工程学院,江西 南昌 330063)

0 前 言

电网隔离开关电接触部位为降低接触电阻,多采用电镀银工艺处理,镀层多为纯银。但纯银耐磨性一般,易发生氧化、磨损失效,导致开关触头接触电阻显著增加,严重影响电接触部件的可靠性[1-10]。同时电网运行工况复杂,现有的商用纯银镀层常因氧化、磨损导致触头发热,而成为导致开关失效的重要因素,威胁电网安全,已难以满足电网运行要求。

为了更好地提高镀银层的耐磨性,其中重要的措施是对镀银层进行改性,掺杂石墨制备银石墨复合镀层是一种较好的方法,可以在不影响接触电阻的基础上改善涂层耐磨性[11-16],目前银石墨复合镀层已在电网进行了一定的应用,应用效果较好。石墨烯与石墨相比,具备更优的热传导性、导电性、硬度、耐磨性等,在纯银镀层中掺杂石墨烯,有望进一步提升纯银镀层的综合性能。为此,本工作采用无氰电镀工艺,通过添加石墨烯制备了银 - 石墨烯复合镀层,以期利用石墨烯优异的综合性能,有效提升开关触头的银镀层综合性能和使用寿命。

1 试 验

1.1 无氰电镀工艺

采用KI无氰镀银体系进行无氰电镀,电镀前对试样进行表面处理,包括砂纸打磨、电化学除油和光亮腐蚀,去除基体表面的油污、难溶物和氧化物,并对基体适当粗化;将表面处理后的铜基体带电放入电镀槽中,采用直流稳压电源进行电镀,电镀配方工艺参数见表1。

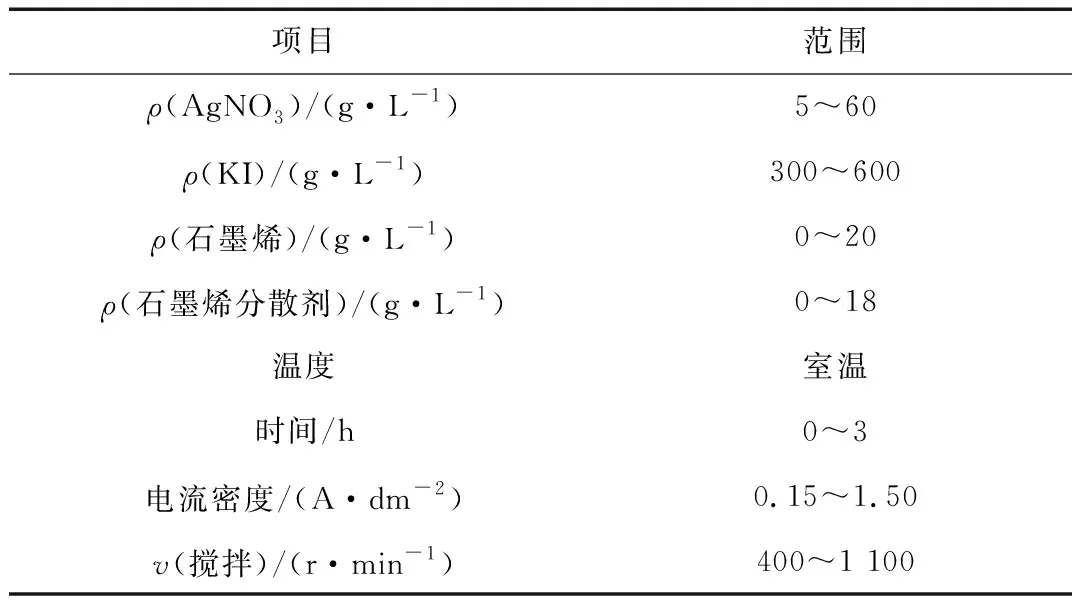

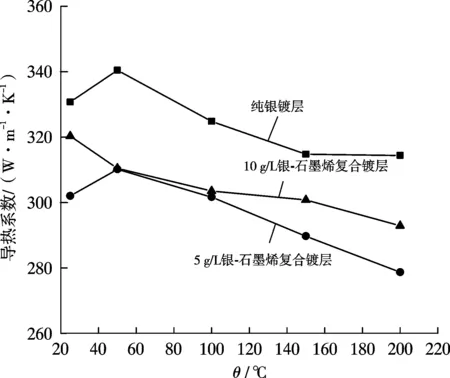

表1 无氰电镀银 - 石墨烯镀层的工艺参数

1.2 微观结构及性能测试

采用QUANTA 200的扫描电镜对镀层微观组织进行观察。采用DMR - 4表面电阻测试仪对镀层表面电阻进行测试。参照GB/T5270-2005中的弯曲实验对镀层结合力进行测试,方法为:将试样反复弯曲至180°,直至试样断裂,观察镀层断口处是否有起皮和脱落的情况出现。采用LFA 447热导测试仪对导热性进行测试。采用显微硬度计对镀层进行显微硬度测试。采用WTE - 2E磨损试验机对镀层耐磨性能进行测试,对磨球使用的是GCr 15钢球,直径为4 mm,实验所使用的载荷为2.6 N,磨损转速为300 r/min,磨痕直径为6 mm,磨损时长1 h,其磨损体积计算公式如下:

依据磨损体积计算磨损率:

式中 ΔV—— 磨损体积,mm3

L—— 磨痕周长,mm

R—— 磨球半径,mm

W—— 磨痕宽度,mm

I—— 磨损率,mm3/(N·m)

F—— 磨损载荷,N

Ls—— 滑行距离,m

银 - 石墨烯镀层厚度约为25~30 μm,远大于显微硬度压痕深度和磨痕深度,因此铜基体不影响测试结果。

使用PARSTAT 2273电化学测试系统测定镀层的Tafel 曲线,测量系统为三电极体系:饱和甘汞电极为参比电极,20 mm×20 mm×1 mm的铜基镀层试片为工作电极,铂电极为辅助电极,测量温度为25 ℃,扫描速率为0.5 mV/s,腐蚀介质为1 mol/L H2SO4溶液。

2 结果与讨论

2.1 纯银镀层和银 - 石墨烯复合镀层的形貌分析

图1为纯银镀层和2种石墨烯含量镀液制备的银 - 石墨烯复合镀层的SEM形貌。从图1a中可以看出纯银镀层的晶粒呈颗粒状分布,且晶粒间堆积致密、分布均匀,没有明显的孔洞存在,纯银镀层晶粒尺寸在1~7 μm之间,以多种形态的晶粒分布且晶粒的排布没有方向性。图1b为石墨烯含量5 g/L的镀液制备的银石墨烯镀层,从图中可以看出,加入石墨烯后复合镀层的颗粒状晶粒被块状晶粒取代,石墨烯分布在银颗粒之间包裹着银颗粒,晶粒与晶粒之间没有明显的间隙,晶粒表面没有出现明显的孔洞,可以看出石墨烯分散得较均匀。石墨烯含量为10 g/L的镀液制备的复合镀层的形貌如图1c所示,从图中可以看出随着镀液中石墨烯含量的显著增加,部分区域石墨烯呈树枝状分布在银颗粒之间。

图1 纯银和银石墨烯复合镀层的形貌Fig. 1 The surface topography of pure silver and silver/graphene composite coatings

2.2 镀层结合力测试

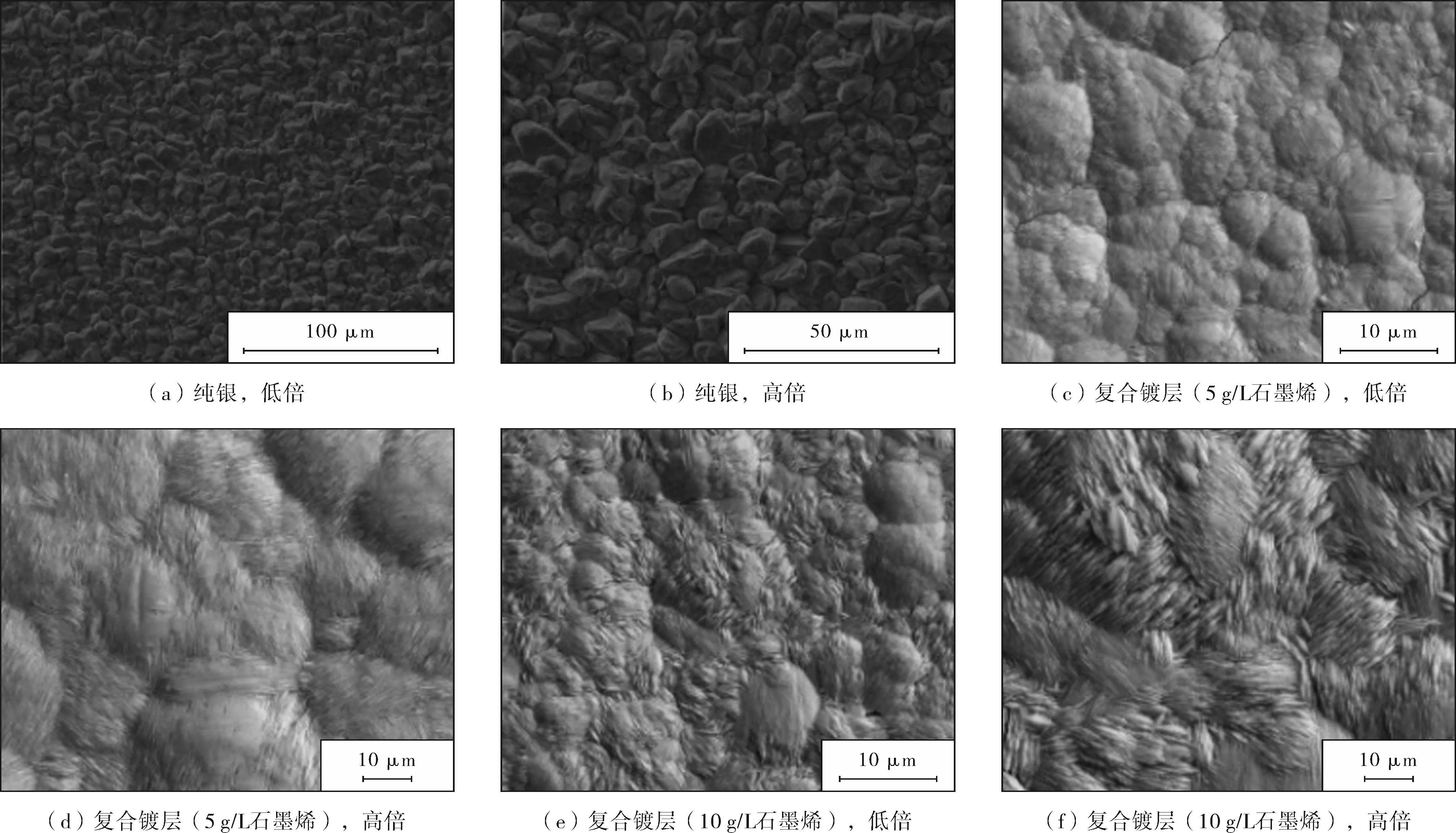

图2为制备的纯银和镀液石墨烯含量10 g/L制备的银 - 石墨烯复合镀层的弯曲断口宏观照片。如图所示,2种镀层在弯曲断裂后镀层与基体都结合非常紧密,没有出现剥落、起皮的现象,达到了GB/T 5270-2005要求,结合力试验表明本工艺制备的银 - 石墨烯复合镀层具备较好的结合性能。

图2 弯曲实验后复合镀层断口的宏观形貌Fig. 2 Macrofracture morphologys of the samples after bending experiment

2.3 纯银镀层和银 - 石墨烯复合镀层的接触电阻

对制备的纯银镀层和不同石墨烯含量的镀液制备的银 - 石墨烯复合镀层的接触电阻值的测量结果显示,纯银镀层的接触电阻值为43.9 μΩ,石墨烯含量5 g/L时制备的银 - 石墨烯复合镀层的接触电阻为46.7 μΩ,石墨烯含量10 g/L时制备的银 - 石墨烯复合镀层的接触电阻降低至43.3 μΩ,与纯银镀层接触电阻相当,这表明无氰体系下制备的纯银镀层和石墨烯复合镀银层都具有良好的导电性。

2.4 纯银镀层和银 - 石墨烯复合镀层的硬度

对制备的纯银镀层和2种银 - 石墨烯复合镀层的硬度值的测量结果显示,纯银镀层的维氏硬度值为90.9 HV,石墨烯含量为5 g/L制备的银石墨烯复合镀层的维氏硬度值为113.3 HV,硬度值提高了24.6%。可见石墨烯的加入可以有效地提高复合镀层的硬度值,这主要是因为石墨烯本身具有较高的硬度值,其分散在复合镀层中可以起到第二相强化的作用,对复合镀层硬度提高有很大的帮助。石墨烯含量10 g/L制备的复合镀层的硬度值为114.1 HV,与5 g/L石墨烯镀液所制备的复合镀层硬度基本相当,可见石墨烯一定范围内的添加可有效提升银镀层的硬度,但试验范围内石墨烯的增加量对硬度影响较小。

2.5 纯银镀层和银 - 石墨烯复合镀层的导热性能

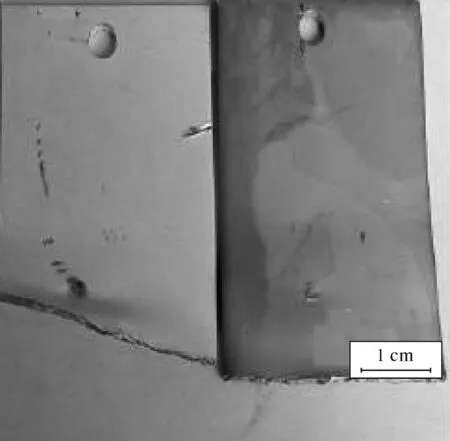

开关触头由于锈蚀和磨损导致材料的电阻升高,会引起局部过热,造成材料的烧蚀,银镀层较高的热导率可使局部热量很快扩散开来,减缓触头过热故障。图3为纯银镀层和不同石墨烯含量的镀液所制备的银 - 石墨烯复合镀层的导热系数,从图中可以看出纯银镀层的导热系数随着温度的升高先增大后减小,在25 ℃时纯银镀层的导热系数为330.74 W/(m·K),随着温度增加到50 ℃时纯银镀层的导热系数达到最大为340.44 W/(m·K),当温度进一步升高到200 ℃时纯银镀层的导热系数降低为314.41 W/(m·K)。镀层导热系数随温度升高而降低的原因可能是在温度升高的过程中,分子间间距增大,电子要脱离原子核的束缚移动到下一个轨道所需要的能量上升,另一方面温度上升,金属活跃性变强,发生漫反射的几率大大增加,因此使得导热系数减小。镀液石墨烯含量为5 g/L时制备的银 - 石墨烯复合镀层的导热系数随温度的变化曲线与纯银镀层一样,都是随着温度的升高先增大后减小,25 ℃时复合镀层的导热系数为305.02 W/(m·K),和纯银镀层比导热系数略有降低,镀层的导热系数没有随石墨烯的加入而提升反而有所降低,可能是因为石墨烯含量增加后其在复合镀层中的排布是垂直于银晶粒的方向,可能会对热量的传递起到阻碍作用,从而降低镀层的导热系数。而随着镀液中石墨烯含量的增加到10 g/L,所制备的银 - 石墨烯复合镀层的导热系数又提升至320.32 W/(m·K),接近纯银镀层,这可能是由于石墨烯具有导热性能,石墨烯含量的增加可提升镀层的导热性能所致。

图3 纯银和银 - 石墨烯复合镀层的导热系数随温度的变化曲线Fig. 3 The thermal conductivity of pure silver and silver/graphene composite coatings with time

2.6 纯银镀层和银 - 石墨烯复合镀层的磨损性能

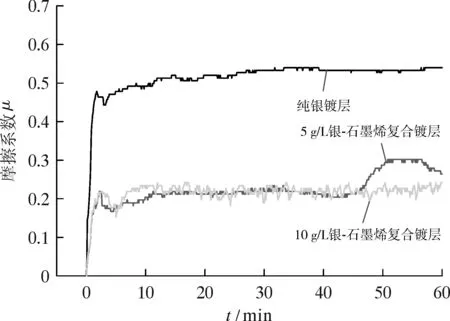

由于开关触头开合过程中容易造成材料的磨损导致镀层的脱落,因此要求镀层的耐磨性较高,提升开关触头镀层耐磨性能是提示触头使用寿命的关键。图4为纯银镀层和不同石墨烯含量的镀液所制备的银 - 石墨烯复合镀层的磨损曲线。如图所示,纯银镀层经过大约3 min的磨合期后,磨损趋于稳定,摩擦系数在0.5上下波动,可以看出纯银镀层的耐磨性比较稳定。石墨烯含量为5 g/L的镀液制备的银 - 石墨烯复合镀层的磨损曲线和纯银镀层相似,复合镀层的磨合期大约为3 min,随后磨损趋于稳定,摩擦系数在0.2上下波动,在磨损50 min后,复合镀层的摩擦系数出现大的波动并有明显的上升,这可能是镀层后期磨损严重,有很多的磨坑导致摩擦系数升高。石墨烯含量10 g/L的镀液制备的银 - 石墨烯复合镀层的磨合期有所增加,经过10 min的磨合期后,镀层的磨损趋于稳定,摩擦系数在0.2上下波动直到磨损结束。石墨稀的加入降低了镀层的摩擦系数。

图4 镀层摩擦系数随时间变化曲线Fig. 4 The friction coefficient curves of pure silver and silver/graphene composite coatings with time

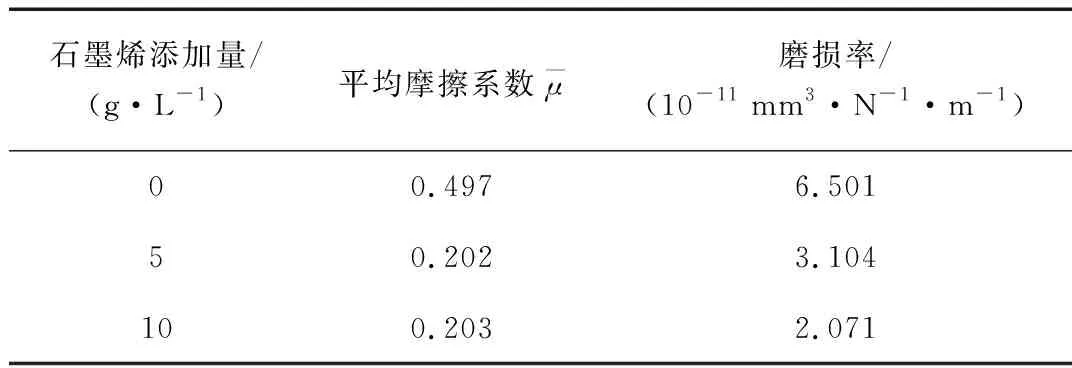

表2中列出了镀层的磨损率,从表中可以看出石墨烯含量为5 g/L的镀液制备的银 - 石墨烯复合镀层的磨损率为3.104×10-11mm3/(N·m),石墨烯复合镀银层的磨损率相比纯银镀层显著降低,耐磨性提高了1倍,石墨烯的加入可以有效地提高镀层的耐磨性能。石墨烯含量为10 g/L的镀液制备的复合镀层的磨损率为2.071×10-11mm3/(N·m),随着石墨烯含量的增加,耐磨性进一步提升。

表2 不同镀层的平均摩察系数和磨损率

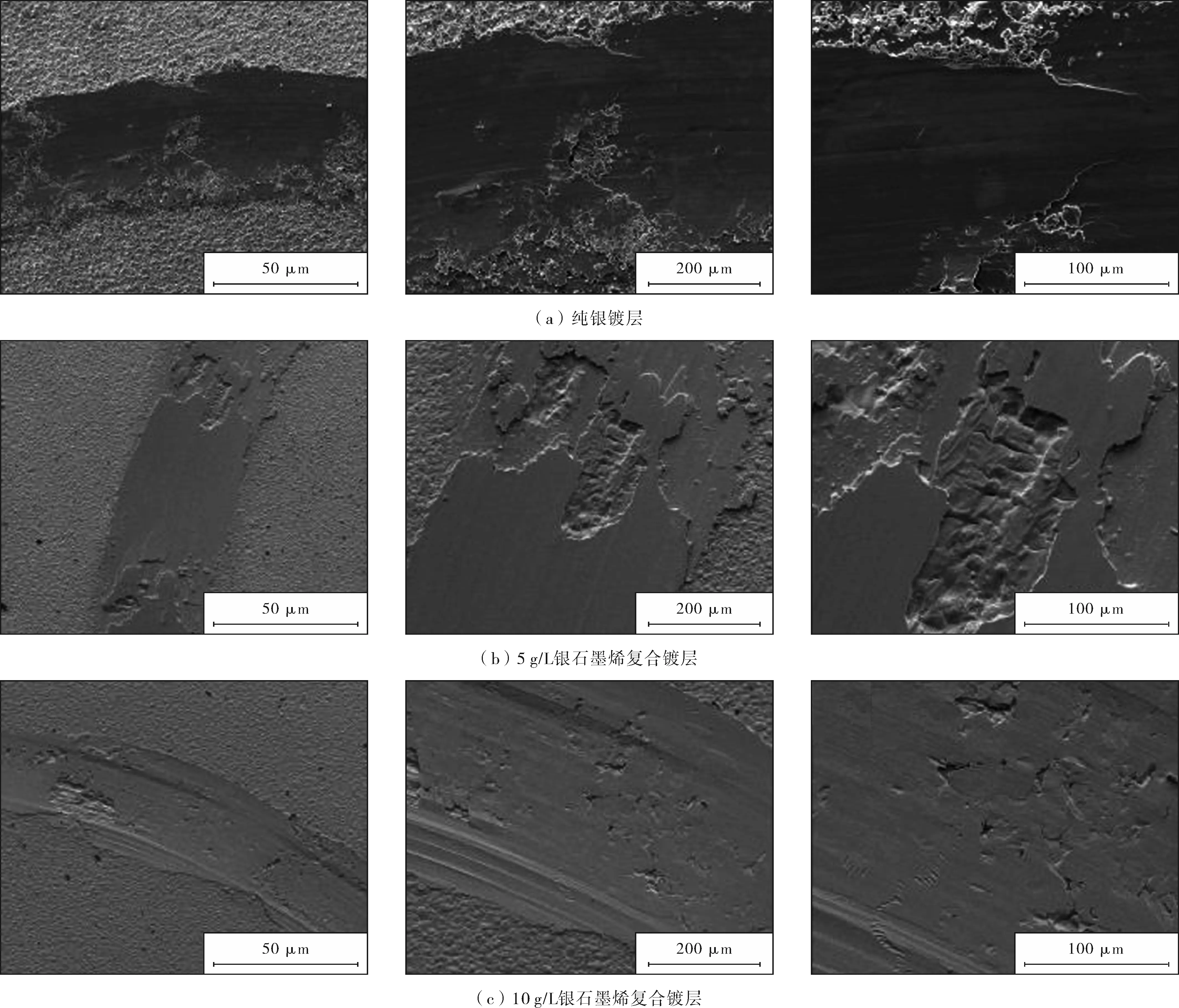

图5为镀层磨损后的SEM形貌。图5a为纯银镀层磨损后的形貌,从图中可以看出纯银镀层的磨损较为严重,在镀层的表面有明显的磨损剥落坑和犁沟出现,磨损形貌呈现出倒V形状,但是从磨损曲线来看,镀层没有发生磨穿现象。图5b为5 g/L石墨烯含量的镀液制备的银 - 石墨烯复合镀层磨损后的形貌,从图中可以看出复合镀层表面有较深较大的磨损剥落坑,和纯银镀层比没有出现倒V的现象,且在磨损剥落坑外没有黏着颗粒,只有光滑的磨痕,这表明石墨烯的加入使得镀层的耐磨性能有所提高。图5c为10 g/L石墨烯含量的镀液制备的银 - 石墨烯复合镀层磨损后的形貌,可以看出10 g/L石墨烯耐复合镀层的耐磨性良好,在镀层的表面只是出现一小块较浅的磨损剥落坑,没有磨粒黏着,镀层表现出优异的耐磨性。因此结合镀层的接触电阻、硬度、导热、耐磨性能,可以发现石墨烯含量为10 g/L的镀液制备的银 - 石墨烯复合镀层的综合性能最好。

图5 镀层的磨损形貌Fig. 5 Wear morphologys of the as - prepared coatings

2.7 纯银镀层和银 - 石墨烯复合镀层的耐腐蚀性能

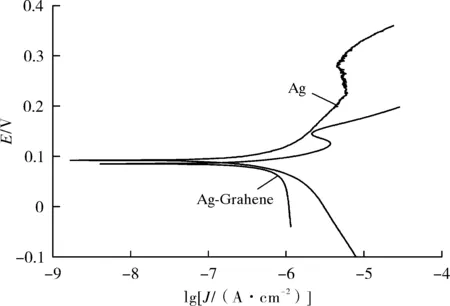

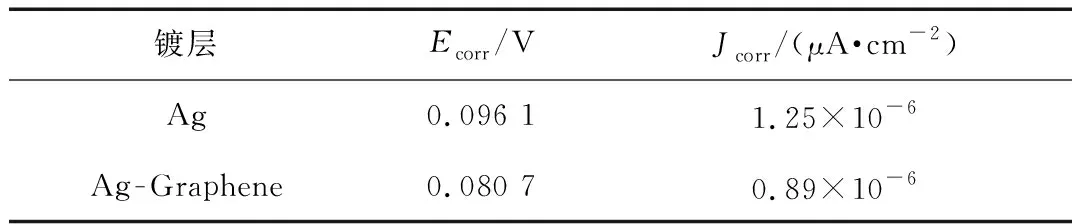

图6为银镀层与镀液石墨烯含量10 g/L制备的银石墨烯复合镀层的Tafel 曲线,通过拟合得到镀层的电化学参数见表3。从表3可以看出,银 - 石墨烯复合镀层的自腐蚀电位略低于纯银镀层的,说明银 - 石墨烯复合镀层开始腐蚀得更容易一些。但是,银 - 石墨烯复合镀层在1 mol/L H2SO4溶液中的腐蚀电流密度小于纯银镀层的,为0.89×10-6μA/cm2,约为银镀层腐蚀电流密度的0.71倍,耐腐蚀性提高约40%,说明银 - 石墨烯复合镀层的腐蚀速率低于纯银镀层,耐腐蚀性能得到一定提升。

图6 纯银镀层与银 - 石墨烯复合镀层Tafel曲线Fig. 6 Tafel curve of pure silver coating and silver graphene composite coating

表3 银镀层与银 - 石墨烯复合镀层Tafel曲线拟合数据

3 结 论

(1)利用无氰电镀工艺制备的纯银镀层和银 - 石墨烯复合镀层的结合力良好,不同石墨烯含量的银 - 石墨烯复合镀层的接触电阻值都与纯银镀层相似。

(2)含5 g/L石墨烯的镀液制备的银 - 石墨烯复合镀层的硬度值为113.3 HV,和纯银镀层相比硬度值提高了24.6%,而后随着镀液中石墨烯含量的增加,所制备的银石墨烯复合镀层的硬度值没有出现明显的变化。

(3)室温时,所制备镀层的热导率,纯银镀层>10 g/L石墨烯含量镀液制备的银 - 石墨烯复合镀层>5 g/L石墨烯含量镀液制备的银 - 石墨烯复合镀层,石墨烯含量的增加可提升镀层热传导性能。

(4)随着石墨烯的加入,银 - 石墨烯复合镀层的摩擦系数变小,磨损1 h纯银镀层的平均摩擦系数为0.497,5,10 g/L石墨烯含量镀液制备的银 - 石墨烯复合镀层的平均摩擦系数依次为0.202,0.223。纯银镀层的磨损率为6.501×10-11mm3/(N·m),5,10 g/L石墨烯含量的镀液制备的银 - 石墨烯复合镀层的磨损率依次为3.104×10-11,2.071×10-11mm3/(N·m),耐磨性较纯银镀层提升1倍以上。

(5)电化学腐蚀试验表明,10 g/L石墨烯所得银 - 石墨烯镀层的耐腐蚀性得到一定提升,在1 mol/L H2SO4溶液中的腐蚀电流密度约为0.89×10-6μA/cm2,约为纯银镀层的约0.71倍,耐腐蚀性提高约40%。