密封式防积液短节设计及其携液效果分析*

2022-12-08徐建宁赵义鹏李万钟朱端银

徐建宁 赵义鹏 李万钟 朱端银

(西安石油大学机械工程学院)

徐建宁,赵义鹏,李万钟,等.密封式防积液短节设计及其携液效果分析.石油机械,2022,50(11):119-125,132.

0 引言

在双碳目标下,天然气成为替代煤炭的重要能源,其开发需求的提升也促进了输气管线的建设[1-2]。由于天然气为含湿气体,再加之输气管线沿地形起伏,便容易在低洼拐角处及上倾段形成积液[3-5],导致气体的流通面积减小,进而造成管线内压力分布不均,降低了管线的输运能力。涡流工具[6-14]最初用于气井排水采气领域,近些年也被投入到天然气的地面输运中,依靠其发生螺旋流而得以改变管线起伏段的液态分布。

但由于涡流工具的最大外径需小于管线内径才能使其装配在管线中,导致本体外侧与管线内壁之间存在间隙,部分气体并没有经过螺旋流道便从间隙流走;再加之端面处流体碰撞引起的能量损失,使形成的螺旋流强度较低,没有达到最佳的携液效果;且现有关于涡流工具的研究也都是建立在非密封的基础上[15-21]。鉴于此,笔者设计了一种密封式防积液短节,分别建立了光滑管线、有涡流工具管线和有防积液短节管线的有限元模型,并使用计算流体力学的方法模拟研究3种模型流场速度、静压和含液体积分数的分布及变化规律。研究结果可为密封式防积液短节的开发及应用提供一定的理论依据。

1 短节技术分析

1.1 结构设计及参数

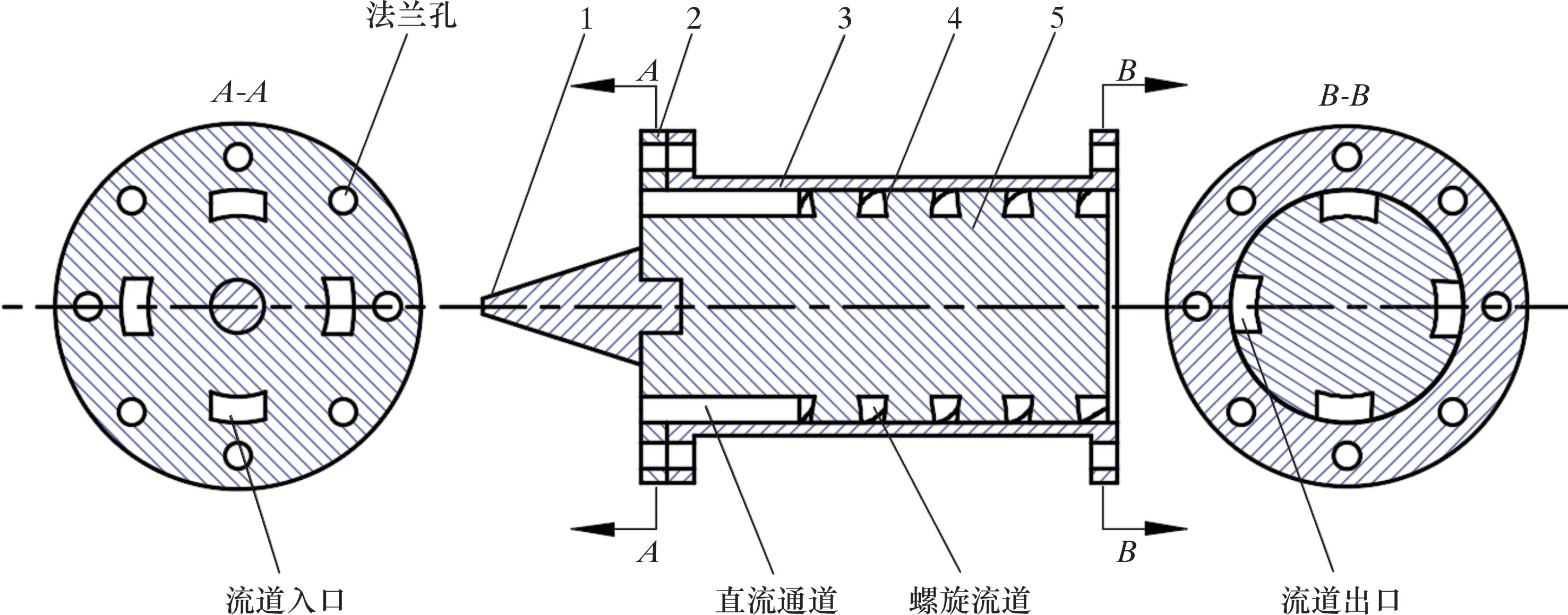

密封式防积液短节结构如图1所示,由导流锥、旋流体和套筒装配而成。导流锥为圆锥状实心体,在其头部的柱状体上有外螺纹,与旋流体尾部槽内的内螺纹连接,其功能是对流道入口处的流体形成导流,避免碰撞引起的能量损失。旋流体和套筒自带连接法兰,与输气管线上的法兰连接;套筒的内径与输气管线的内径相同;旋流体外侧有4条旋流翼,旋流翼侧表面与套筒内表面接触时形成密封;未被密封的区域则形成了螺旋流道,流道入口和出口分别连通两侧的输气管线。密封式防积液短节的主要结构参数如下:连接法兰直径为128 mm,法兰孔内径为10 mm,套筒内径为88 mm,旋流体半径为34 mm,旋流翼翼高为10 mm,旋流翼螺距为110 mm,导流锥长度为75 mm,导流锥角度为30°。

图1 密封式防积液短节结构图Fig.1 Schematic structure of sealed anti-effusion short joint

1.2 工艺原理

密封式防积液短节的工艺原理如图2所示。在管线起伏前的位置安装短节,通过其自身的连接法兰与两侧的管线法兰连接。含湿气体输运至短节处,在导流锥的引流下进入流道入口,随后流经螺旋流道,并逐渐引发螺旋流,两相流体受到离心力的作用开始加速旋转并流出出口。由于气、液两相密度的差异,含湿气体分离形成了环状液膜和柱状气柱,并以螺旋状的形式向管线上倾段运动。这种流动方式使得气液两相的摩擦阻力减小,气体携液能力增强,可带动液体输运更远的距离。

图2 密封式防积液短节工艺原理图Fig.2 Technical principle of sealed anti-effusion short joint

2 流体域模型建立与分析

2.1 模型建立与网格划分

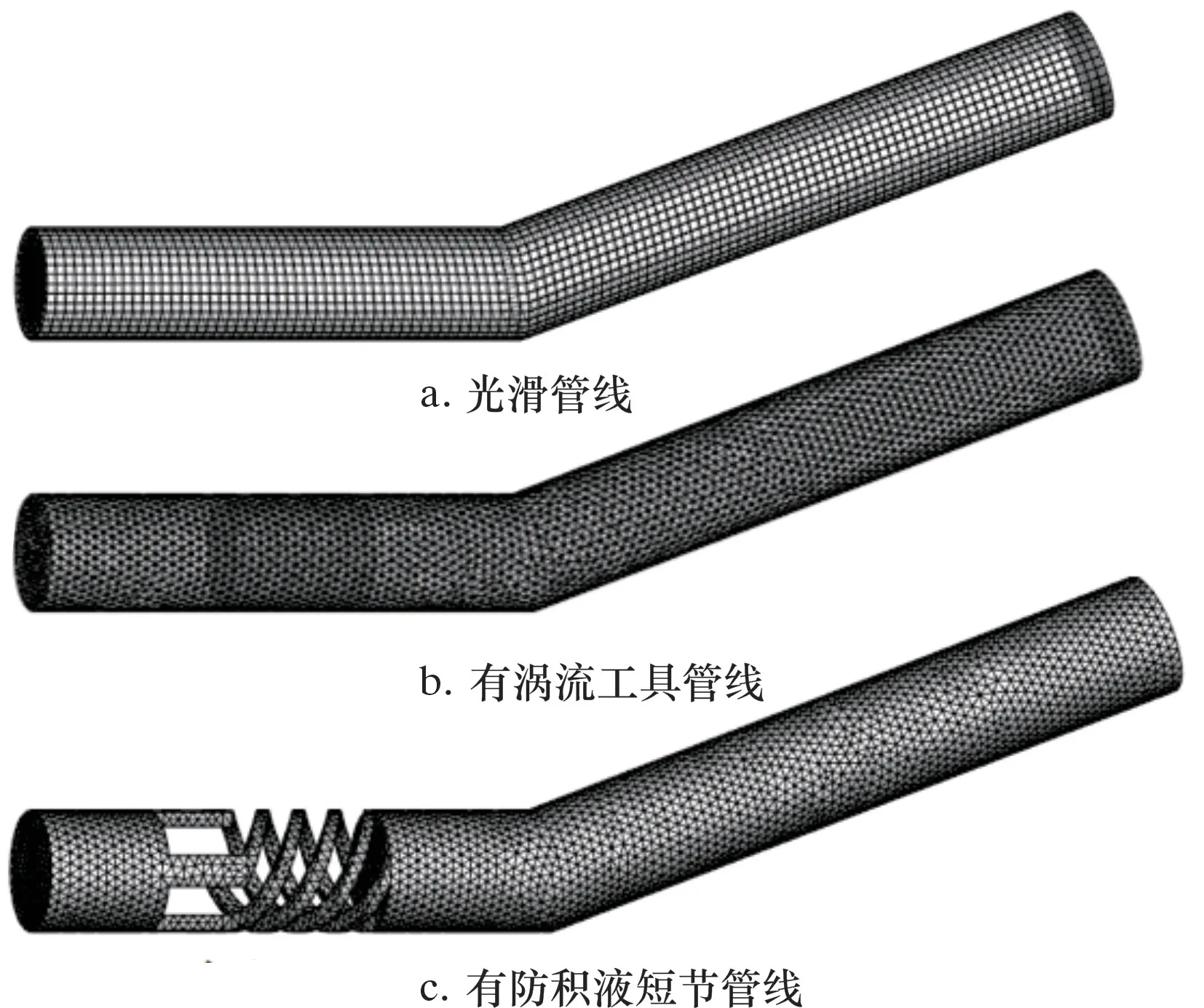

分别对光滑管线、有涡流工具的管线和有密封式防积液短节的管线建立流体域模型。模型管长为1 100 mm,直径为88 mm,管线起伏角度为20°,水平高差为168 mm。在模型网格划分时,对过流面积较小的区域进行网格加密,模型网格划分结果如图3所示。

图3 流体域模型及网格划分Fig.3 Fluid domain model and mesh division

2.2 网格无关性验证

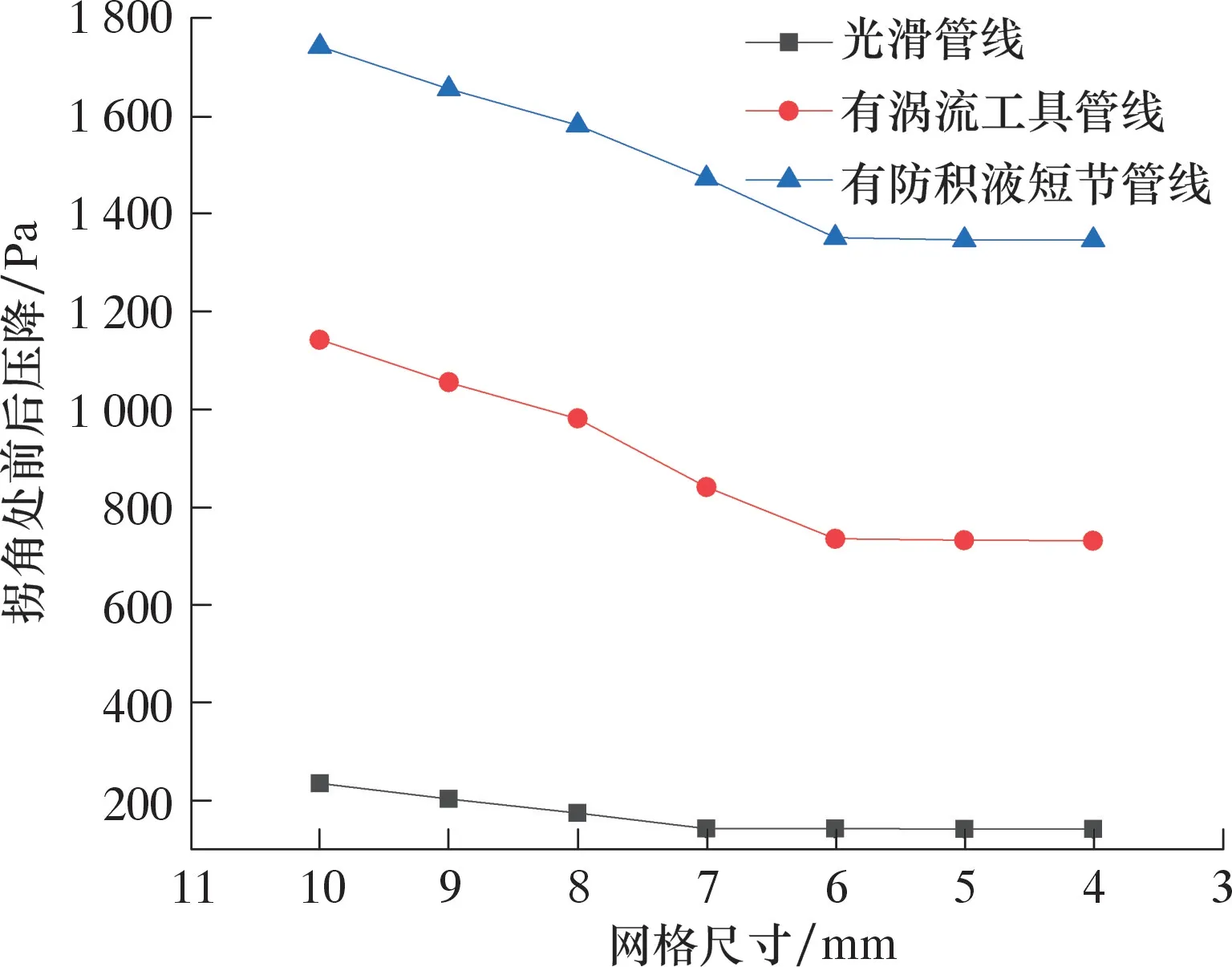

开展无关性验证,因管线拐角处的流场相比其他流域具有较为明显的不同,故以此处前后的压降大小作为网格划分质量的评定指标。分别以单个网格尺寸为10~4 mm的7种不同水平对3种模型进行网格划分,验证分析结果如图4所示。

图4 网格无关性验证Fig.4 Grid independence verification

由图4可以看出,当模型网格尺寸小于等于6 mm时,3种模型拐角处的前后压差都能够保持稳定,证明此时的网格水平已经满足计算精度的要求,故3种模型均以网格尺寸6 mm的水平进行网格划分。

2.3 模型选取

多相流模型选用Euler模型,其对每一相求解动量方程和连续性方程,通过压力和时间交换系数实现耦合,具有较高的精度。湍流模型选用Realizable k-ε模型,其对旋流、流动分离和强流线弯曲等特征有较强的适应性,更加符合防积液短节的工作特点。Realizable k-ε模型相关的理论计算公式如下:

式中:Gk为层流速度梯度产生的湍动能项,Pa/s;Gb为浮力影响产生的湍动能项,Pa/s;YM为可压缩湍流脉动膨胀对总的耗散率的影响,Pa/s;C1、C2、C1ε、G3ε为常量;σk、σε分别为k方程和ε方程相对应的普朗特数;u为速度,m/s;μ为动力黏度,Pa·s;μt为湍流黏度,Pa·s;ρ为流体密度,kg/m3;ν为运动黏度,m2/s;Sk、Sε为自定义的湍动能项(Pa/s)和湍流耗散源项(Pa/s2);k为湍流动能,m2/s2;ε为湍流耗散率,m2/s3。

2.4 边界条件设定

设定模型左端为速度入口,入口速度为2 m/s;右端为压力出口,出口压力为5 MPa。设定甲烷气体为第1相,体积分数为0.85;液态水为第2相,体积分数为0.15。甲烷的密度为0.668 kg/m3,黏度为0.013 4 mPa·s;水的密度为998.2 kg/m3,黏度为1.003 0 mPa·s。

另外,设定重力加速度为9.8 m/s2,其他流域表面为无滑移边界。

3 携液效果分析

3.1 流场速度分析

气液在经过涡流工具和密封式防积液短节后的流动迹线如图5所示。由图5可以看出:流体流型都由直流转变为了环状螺旋流,但在涡流工具管线中,流体与工具端面发生碰撞,能量遭到损失,且一部分流体没有进入螺旋流道便直接从间隙中流走;而在有密封式防积液短节管线中,导流锥的导流作用使流体流动平滑,减少了碰撞,螺旋流道的密封作用使流动的能量被充分利用,减少了间隙流失。因此防积液短节在管线中引发的螺旋流强度明显高于涡流工具引发的螺旋流强度。

图5 流动迹线图Fig.5 Flow trace diagram

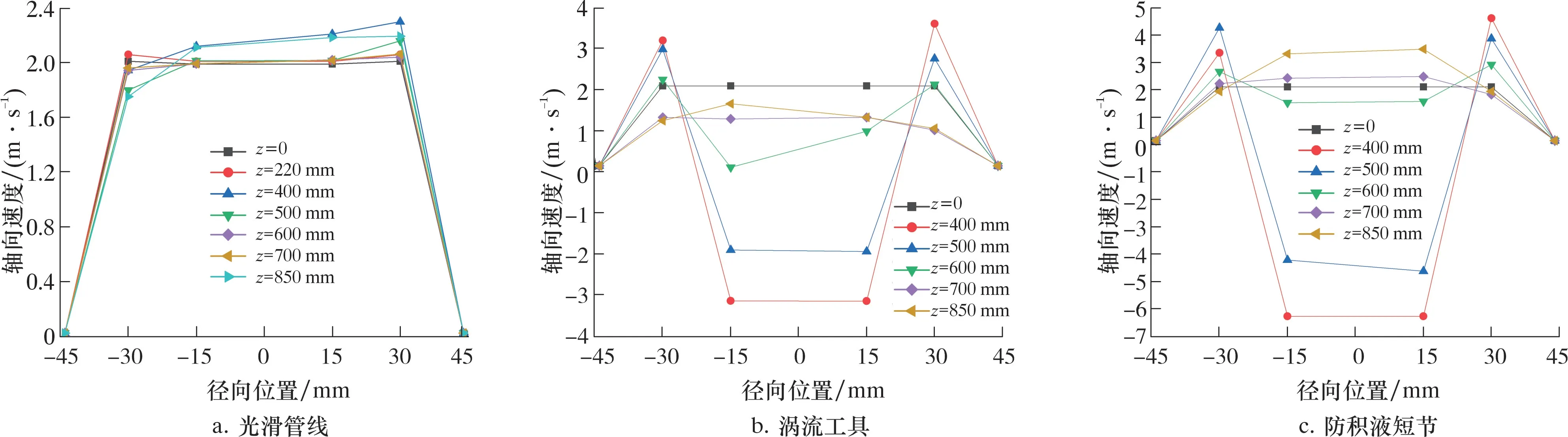

3种模型的轴向速度分布如图6所示。由图6可以看出:受到重力及管线起伏的影响,流场分布不均,光滑管线拐角处下方位的轴向速度远小于上方位,导致气液在此处动力不足,容易形成积液;而经过涡流工具和防积液短节后流场呈现均匀的环状分布,且轴向速度得到了提升,后者产生的轴向速度大于前者。

图6 轴向速度分布云图Fig.6 Cloud chart of axial velocity distribution

在管线模型的不同轴向位置截取平面,观测截面各径向位置的轴向速度,得到3种模型的截面轴向速度变化,如图7所示。由图7可以看出:光滑管线水平段(z<400 mm)速度维持不变,拐角处(z=400 mm)和上倾段(z>400 mm)上方位速度大于下方位速度,不同截面的轴向速度大小基本一致;而在经过涡流工具和防积液短节后,尽管在上倾段初始有反向的轴向速度,但随着轴向位置的递进,反向速度逐渐消失,形成正向的轴向速度,并呈现递增趋势;在相同轴向位置,后者的轴向速度大于前者,证明密封式防积液短节比涡流工具产生了更高的轴向速度,有利于增加携液距离。3种模型的切向速度分布云图如图8所示。由图8可以看出:在光滑管线水平段基本不具备切向速度,从拐角处至上倾段逐渐具备一定的切向速度,但不足以使流型发生转变;而经过涡流工具和防积液短节后,切向速度得到了提升,后者产生的切向速度大于前者。

图7 不同轴向位置的轴向速度对比Fig.7 Comparison of axial velocity at different axial positions

图8 切向速度分布云图Fig.8 Cloud chart of tangential velocity distribution

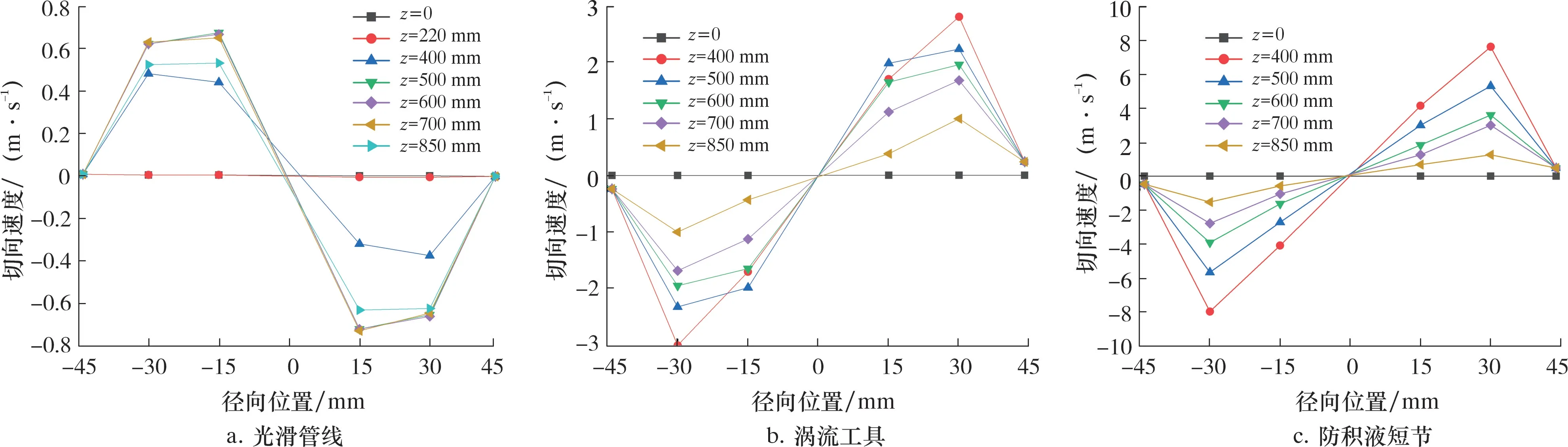

3种模型的截面切向速度变化如图9所示。由图9可以看出:光滑管线水平段(z<400 mm)基本不具备切向速度,拐角处(z=400 mm)切向速度出现了极差,上倾段(z>400 mm)不同轴向位置截面的切向速度大小基本一致;而在经过涡流工具和防积液短节之后,切向速度明显提高,并且在拐角处(z=400 mm)的切向速度为最大值,证明此时气液的流型已经具备发生转变的条件,随着轴向位置的递进,截面的切向速度呈现递减趋势;在相同轴向位置,后者的切向速度大于前者,证明防积液短节比涡流工具产生了更高的切向速度,因此旋流强度更高,有利于转变流体的流型。

图9 不同轴向位置的切向速度对比Fig.9 Comparison of tangential velocity at different axial positions

3.2 流场静压分析

3种模型的静压分布云图如图10所示。

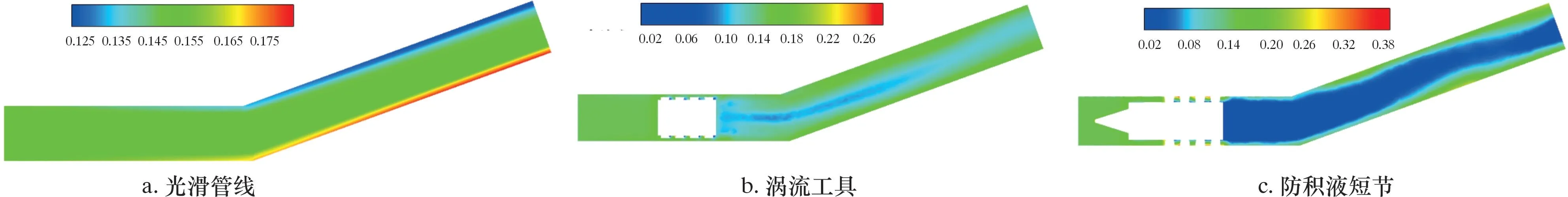

由图10可以看出:光滑管线整体静压分布不均,上方位的静压小于下方位静压,拐角处和上倾段有明显的波动;而经过涡流工具和防积液短节后,由于过流面积的骤减,导致过流后的静压减小,尽管防积液短节所在管线的压降值相比光滑管线的压降值和涡流工具管线的压降值增大,但静压沿线分布均匀,总体无较大波动,因此不会影响管线的正常输运。

图10 静压分布云图Fig.10 Cloud chart of static pressure distribution

3种模型的截面静压变化如图11所示。由图11可以看出,光滑管线不同截面的静压沿着径向位置发生变化,上方位的静压小于下方位,拐角处(z=400 mm)静压变化梯度最大,上倾段(z>400 mm)变化梯度较小,随着轴向位置的递进,静压呈现缓慢减小的趋势;而在经过涡流工具和防积液短节之后管线虽急剧产生了压降,但不同截面静压分布都较为均匀,随着轴向位置的递进,截面静压无较大波动,因此流体在上倾段流动平稳,证明防积液短节能起到稳流降压的作用。

图11 不同轴向位置的静压对比Fig.11 Comparison of static pressure at different axial positions

3.3 流场含液体积分数分析

3种模型的含液体积分数轴向分布云图如图12所示。

由图12可以看出:光滑管线水平段积液并不明显,但在拐角处和上倾段的下方位由于受到重力及流动速度较弱的影响,形成了积液,气体则主要分布在上方位;而气液经过涡流工具和防积液短节后,气液两相的流型发生了转变,液相流动为环状流,气相则为柱状分布在管线中心,但可以看出前者的气柱周围仍有部分雾状流液体,而后者的环状流更加凝聚,气柱体积也明显大于前者,形成了更加明显的气液分界面。

图12 含液体积分数轴向分布云图Fig.12 Cloud chart of liquid volume fraction distribution

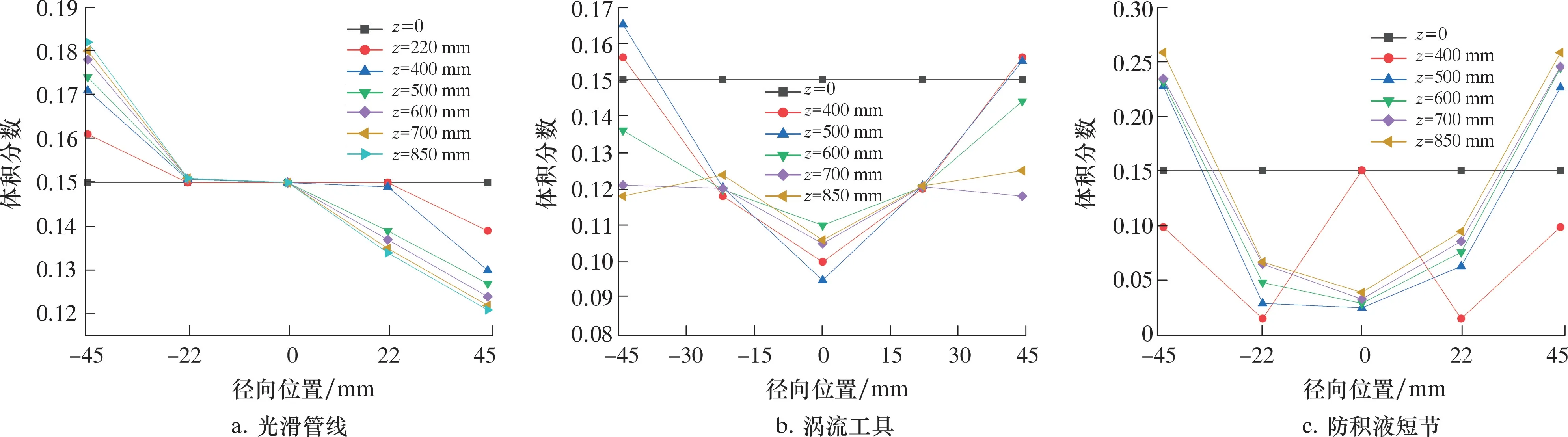

3种模型的截面含液体积分数变化如图13所示。由图13可以看出:光滑管线拐角处(z=400 mm)和上倾段(z>400 mm)不同轴向位置截面上方位的含液体积分数小于下方位;而在经过涡流工具和防积液短节之后,截面液相的分布情况转变为中心低、周向高;在有涡流工具管线中,不同截面的含液体积分数随着轴向位置的递进呈现先增后减的趋势,说明部分液相产生了回流;而在有防积液短节的管线中,截面含液体积分数随着轴向位置的递进呈现递增趋势,说明液体持续向管线上游流动,防积液短节的携液距离更远;在周向位置,后者的含液体积分数高于前者,而在中心位置,后者的含液体积分数低于前者,证明防积液短节对流型的转变比涡流工具更彻底,总体的携液效果更佳。

图13 不同轴向位置含液体积分数对比Fig.13 Comparison of liquid volume fraction at different axial positions

4 结 论

(1)密封式防积液短节的导流锥和螺旋流道起到了导流作用及密封作用,有效减少了端面流体碰撞和间隙流失,其引发的螺旋流强度高于涡流工具引发的螺旋流强度。

(2)密封式防积液短节在管线中产生的流体轴向速度和切向速度相比涡流工具得到了提升。

(3)密封式防积液短节能够有效改善管线静压分布不均的现象,起到了稳流降压的作用。

(4)经过涡流工具后液相仍有回流,而经过密封式防积液短节后,管线气液分界面更加明显,携液距离增加,流型转变更彻底。