油气管道柔性套袖密封方法研究*

2022-12-08陶宏伟刘雪光郭向阳张仕民

陶宏伟 杨 川 刘雪光 郭向阳 张仕民

(1.国家管网集团西南管道有限责任公司2.中国石油大学(北京)机械与储运工程学院)

陶宏伟,杨川,刘雪光,等.油气管道柔性套袖密封方法研究.石油机械,2022,50(11):111-118.

0 引言

“十三五”期间我国长输管道发展迅速,截至2017年底,陆上油气长输管道总里程达13.3×104km,预计到2025年,我国运营的油气管道里程将达到24.0×104km,形成主干互联、区域成网的全国网络[1-2]。管道运输是一种经济且高效的运输方式,但受输送介质化学性腐蚀、不可抗力自然灾害及管道自身缺陷等影响,在运输过程中极有可能发生管道泄漏事故[3]。为避免因油气泄漏而造成的环境污染和资源浪费等问题,必须及时对泄漏油气管道进行堵漏。

目前,最为传统的堵漏方法是木楔堵漏。该方法操作简单,使用方便;但适用性较差,对于不规则的泄漏点无法进行有效堵漏,且密封可靠性较低,存在安全隐患[4]。近年来,夹具堵漏法[5-7]、捆扎堵漏法[8]和复合材料缠绕修复法[9-11]等常规堵漏技术已趋于成熟,可基本应对在运输便利情况下的油气管道小变形和小损伤泄漏的快速封堵;但因安装过程较为繁琐或机具较为笨重,且对密封条件要求较高,无法适用于山地和水网等复杂环境下大变形泄漏管道的快速堵漏。另外,闫杰等[12]提出的磁力组合式管道带压堵漏器和姜修才等[13]提出的油气管道穿孔封堵用软质捆绑卡具都能够很好地解决安装复杂和机具笨重等问题,但其密封原理与常规堵漏机具相同,对径向大变形和大损伤泄漏油气管道的堵漏仍不适用或有效性差。

为解决常规机具难以应对的问题,笔者提出油气管道柔性堵漏机具——柔性套袖。该机具采用轻量化、模块化和便携化设计,可适用于山地、水网、隧道、悬索桥等其他机具难以运输的地形下发生的泄漏事故;采用充压式主动密封方式,可实现对各种变形和各种损伤管道的有效堵漏。为验证柔性套袖充压式主动密封的可行性和有效性以及密封管的最优对接方式,基于所设计的柔性套袖充压式主动密封结构,分别进行内胆-内胆之间、内胆-管壁之间的密封有限元仿真和密封原理试验;根据所研制的柔性套袖原理样机进行密封性能试验,验证充压式密封管在柔性套袖中密封的有效性和可靠性;并通过密封管3种对接方式的对比试验探究密封管的最优对接方式。研究结果对充压式主动密封在其他油气管道堵漏机具中的设计及应用具有一定的参考。

1 柔性套袖结构及原理

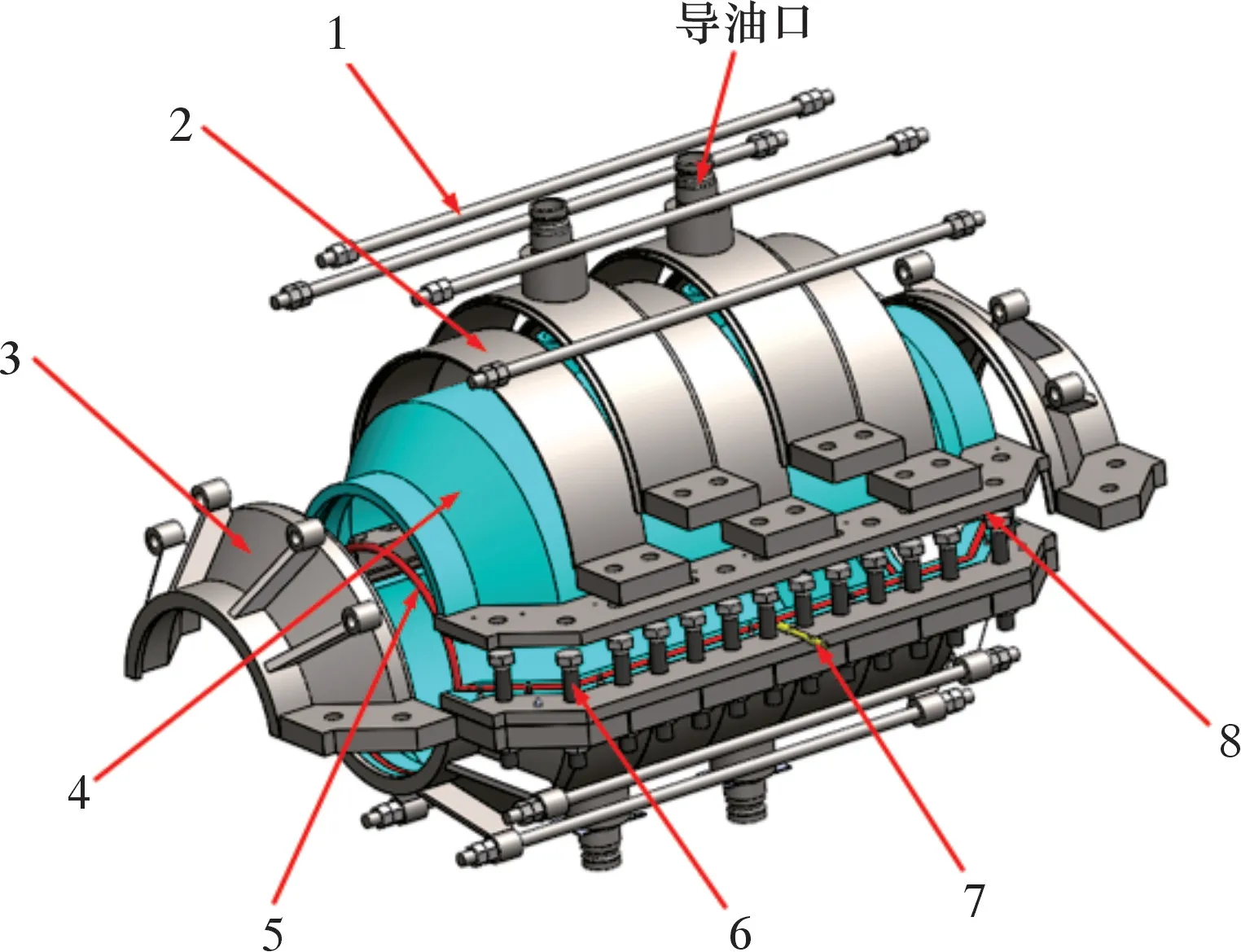

柔性套袖三维结构如图1所示,主要由橡胶内胆、支撑板、护板、护肩、拉杆、导油口以及密封管等构成。

图1 柔性套袖三维结构图Fig.1 Three-dimensional schematic structure of flexible sleeve

该机具整体结构分为内、外2层,其中内层由上、下2块橡胶内胆以及内胆接触面凹槽内的密封管组成,通过对密封管充压,使其膨胀紧贴于上下内胆和管道管壁上,形成密封腔,实现密封功能。密封腔内径大于泄漏管道外径,可适用于轴向变形在7°以内的管道径向大变形泄漏封堵,且对密封表面要求较低,具有广泛的适用性。外层由支撑板、拉杆、护板以及护肩组成,通过预紧螺栓适当预紧,形成包覆橡胶内胆和密封管的刚性空腔,实现承压功能。

柔性套袖采用模块化设计,可拆分成32个零件;采用轻量化和便携化设计,单个零件质量均控制在人力搬运范围之内,当泄漏事故发生在运输车辆难以到达的复杂环境时,可通过人力将各零部件搬运至泄漏现场进行安装。该机具为临时性快速堵漏机具,可实现3个月的有效封堵,为后续管道维修提供充足的准备时间。

密封作为堵漏技术中至关重要的一个环节,不但影响着整个堵漏作业的成败,还可能会导致堵漏后的二次泄漏。相比于常规堵漏机具,柔性套袖提出将充压式主动密封作为一种新的密封方式应用于油气管道堵漏技术当中,这里主要针对充压式主动密封结构及其密封可行性和有效性进行详细分析和论证。

2 充压式主动密封

常规堵漏机具多采用挤压式密封,通过外力对密封材料施加足够的压力,使其紧贴于管道泄漏处,堵塞密封间隙,完成堵漏,属于被动密封。柔性套袖采用充压式主动密封,通过对置于橡胶内胆凹槽内的密封管充压膨胀,使其紧贴于上下橡胶内胆和管道管壁之间,形成封闭的密封空腔,完成堵漏,属于主动密封。

2.1 充压式主动密封原理

O形圈密封因其结构简单、制造容易、密封性好及安装方便等优点而得到广泛应用[14]。O形圈密封属于挤压型密封,其横断面是实心,通过使密封件发生弹性或塑性变形,在密封面形成一定的接触压力,当被密封介质的内压小于接触压力时,系统就不会发生泄漏,反之发生泄漏[15]。但受O形圈材料选择、密封结构形式设计、加工制造及安装条件等因素的影响,可能会导致密封失效,可靠性较低[16]。近年来,气囊式密封因其密封的良好性和广泛适用性、密封介质的多样性以及操作的便捷性,得到广泛应用[17-18]。赵念功等[19]将气囊式密封应用于煤矿井下的密闭门。赵殿华等[20]对采用橡胶气囊实现隧道盾构的密封进行了研究。崔子梓等[21]对管内封堵气囊的结构进行了优化设计。石岩[22]利用气囊式密封机构将普通清管器优化改进为封堵清管器。气囊式密封和O形圈密封的不同之处在于其横断面是空心的,通过对空心气囊充压膨胀使其阻塞密封间隙,达到密封目的,属于主动密封方式。

综合O形圈密封和气囊式密封的优缺点,柔性套袖采用充压式密封管主动密封方式。充压式密封管是将O形圈制成空心,实际密封原理同气囊式密封原理基本相同。首先通过充液嘴向密封管充入一定压力的液体,使其膨胀紧贴于上、下橡胶内胆或管道管壁上,堵塞密封间隙,形成初密封;随着被密封介质压力的增大,密封管内部压力在初密封压力下也逐渐增大,当密封管与橡胶内胆和管道管壁之间最大接触应力大于被密封介质压力时,可实现密封[12]。

2.2 充压式主动密封结构

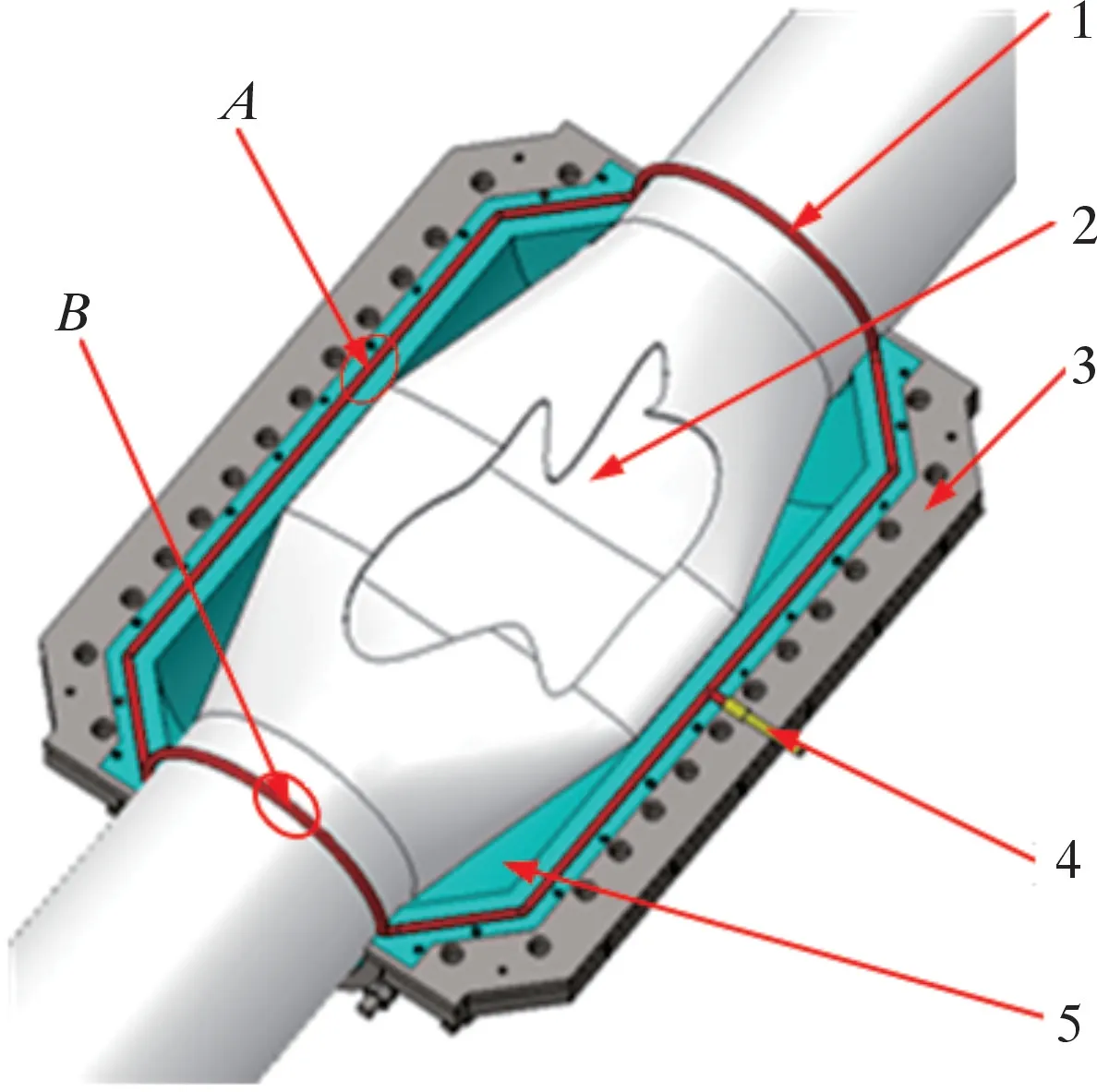

柔性套袖充压式主动密封结构如图2所示。密封管置于上、下橡胶内胆和管道管壁之间,外部由支撑板、护板和护肩组成的刚性空腔包覆,通过密封管充压膨胀后紧贴上、下橡胶内胆和管道管壁,实现整个堵漏机具的密封功能。图2中A、B分别为2种不同的密封位置。

图2 柔性套袖密封结构图Fig.2 Sealing structure of flexible sleeve

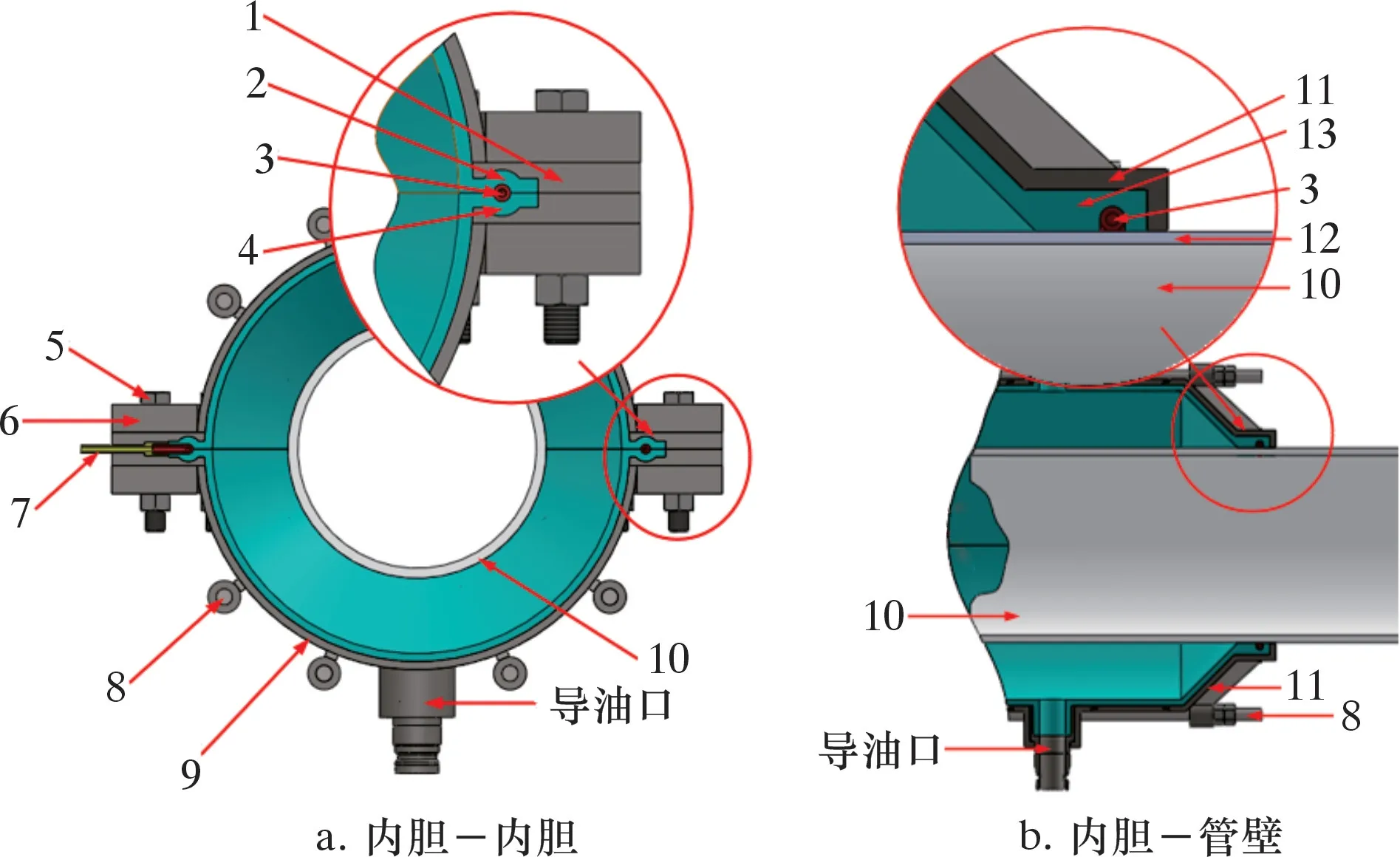

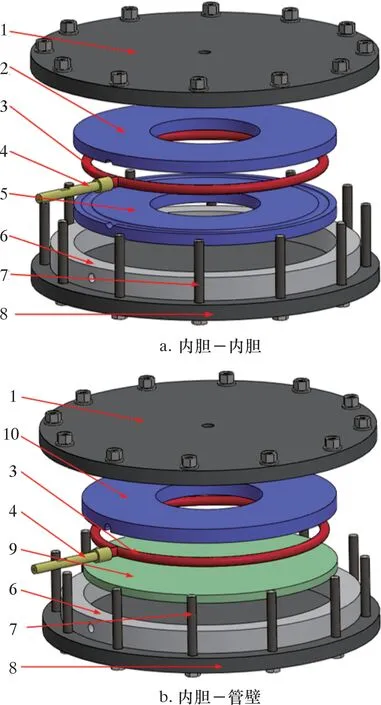

针对第1种密封位置(见图3a),为内胆-内胆之间密封结构图。通过对预紧螺栓适当预紧,将密封管包裹在上、下内胆凹槽内,安装完成之后,通过金属充液嘴对密封管进行充压膨胀,使其紧贴于上、下橡胶内胆。当密封管与上、下内胆接触面之间最大接触应力大于管道泄漏压力时,可实现密封[17]。针对第2种密封位置(见图3b),为内胆-管壁之间密封结构图。密封管置于内胆凹槽与管道管壁之间,对密封管充压膨胀后,使其紧贴于内胆凹槽和管道管壁。当密封管与内胆和管道管壁接触面之间最大接触应力大于管道泄漏压力时,可实现密封。

图3 充压式主动密封结构图Fig.3 Pressurized active sealing structure

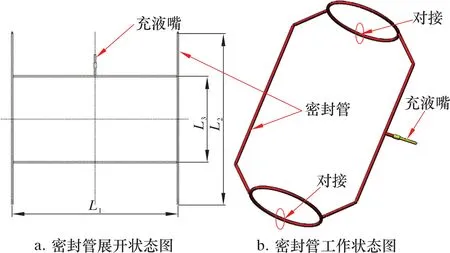

2.3 密封管结构及对接方式设计

考虑加工方便以及降低制造成本,按图4a所示的密封管展开状态图,将密封管制造为一个平面结构,组装时再根据实际工况选择胶黏剂将密封管对接为图4b所示的立体结构。

图4 密封管结构图Fig.4 Schematic structure of sealing tube

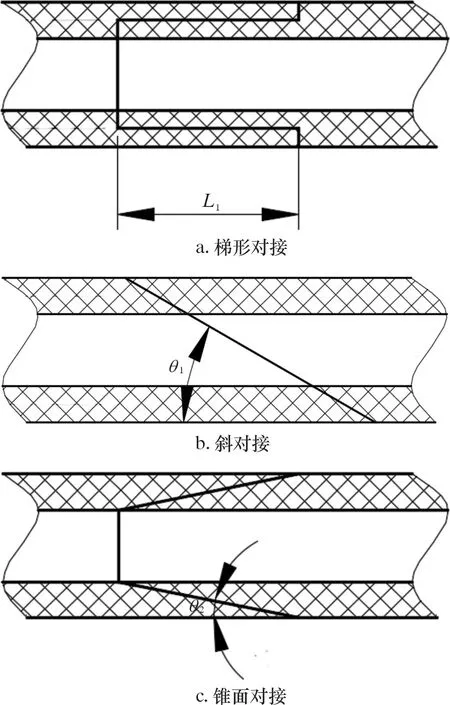

针对上述提到的密封管组装对接,设计了3种密封管对接方式,分别为梯形对接、斜对接和锥面对接,如图5所示。

图5 密封管对接方式Fig.5 Docking methods of sealing tube

3 充压式主动密封仿真分析

充压式主动密封是将密封管置于橡胶内胆凹槽内,通过对密封管预先充入一定压力,使其紧贴于上、下橡胶内胆与管道管壁,形成初密封。为防止初密封时密封管被挤出内胆凹槽,对橡胶内胆凹槽位置有一定要求。对此,通过有限元仿真确定橡胶内胆内置凹槽与内端面之间的距离,保证密封管在预压初密封时不被挤出内胆凹槽;并根据所确定的橡胶内胆凹槽位置与柔性套袖主动密封结构,建立2种密封位置下的密封仿真模型,验证充压式主动密封的可行性。

3.1 橡胶内胆凹槽位置仿真分析

根据柔性套袖充压式主动密封结构建立内胆-内胆之间和内胆-管壁之间凹槽位置有限元仿真模型,如图6所示。

图6 橡胶内胆凹槽位置仿真模型Fig.6 Simulation model of groove position of the rubber liner

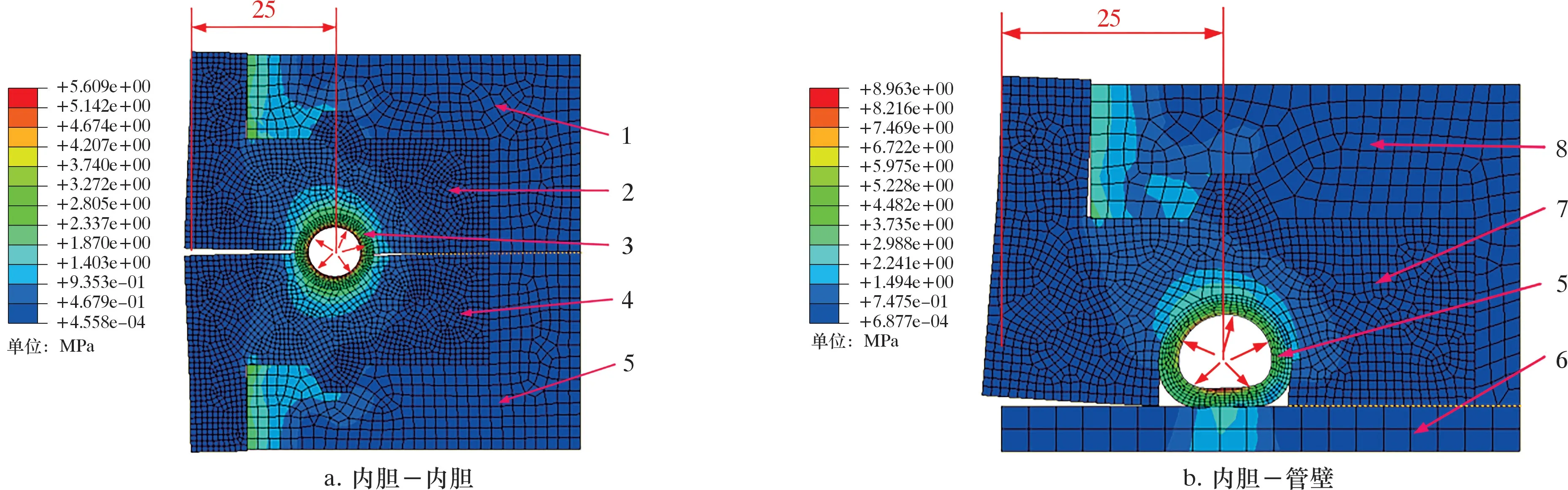

建模时设置密封管内部压力为p,选取不同的L长度进行仿真计算,然后处理仿真结果,记录橡胶内胆和密封管最大拉应力。橡胶内胆和密封管所选材料为丁腈橡胶,其拉伸强度取10 MPa。在初密封的过程中,当橡胶内胆和密封管最大拉应力小于10 MPa时,可保证密封管不被挤出凹槽,实现有效初始密封。

分别取L为15、20和25 mm,记录橡胶内胆和密封管在不同密封管初始压力p下的最大拉应力,如表1所示。由表1可知,当内胆凹槽与内端面之间距离为25 mm时,对密封管内部充入3.0 MPa以下初始压力,可保证密封管不被挤出内胆凹槽,实现有效初密封。

表1 不同密封管内部压力下密封管及内胆的最大拉应力Table 1 Maximum tensile stress of the sealing tube and liner under different internal pressures of the sealing tube

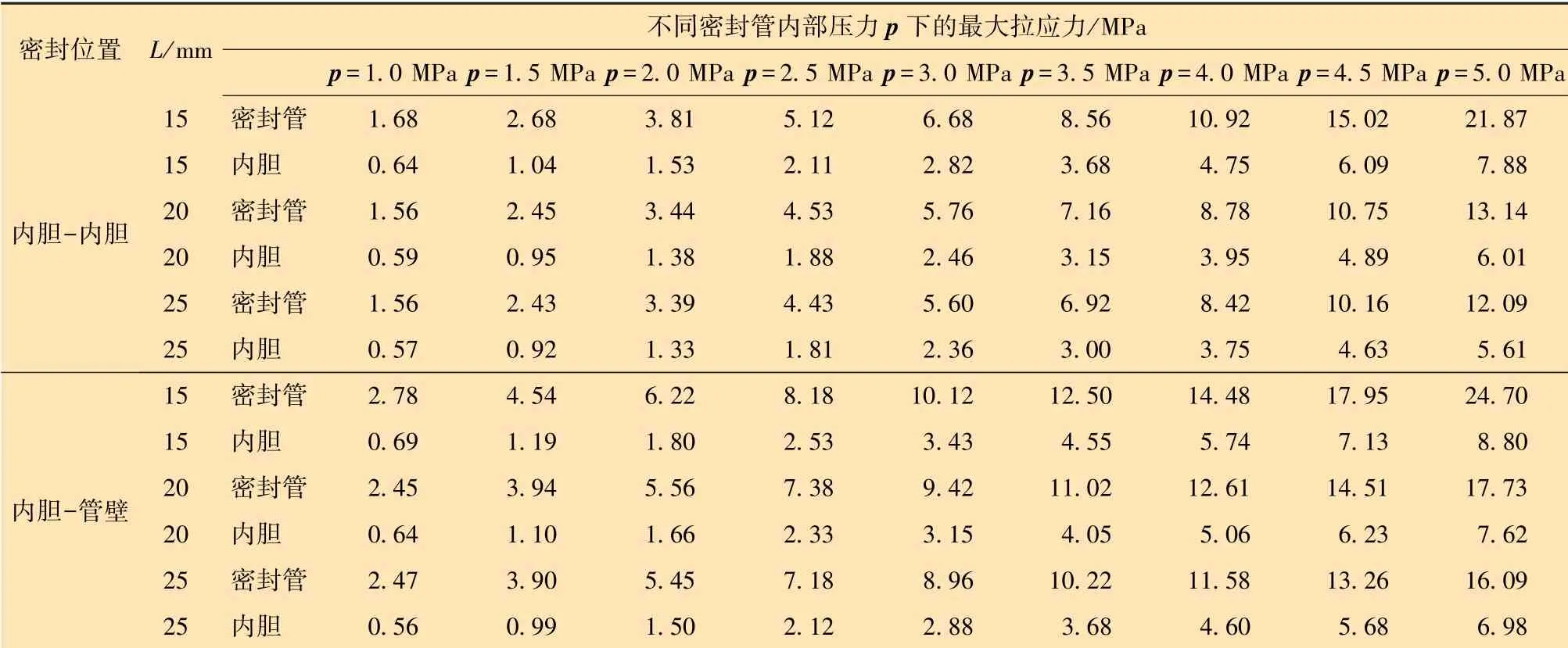

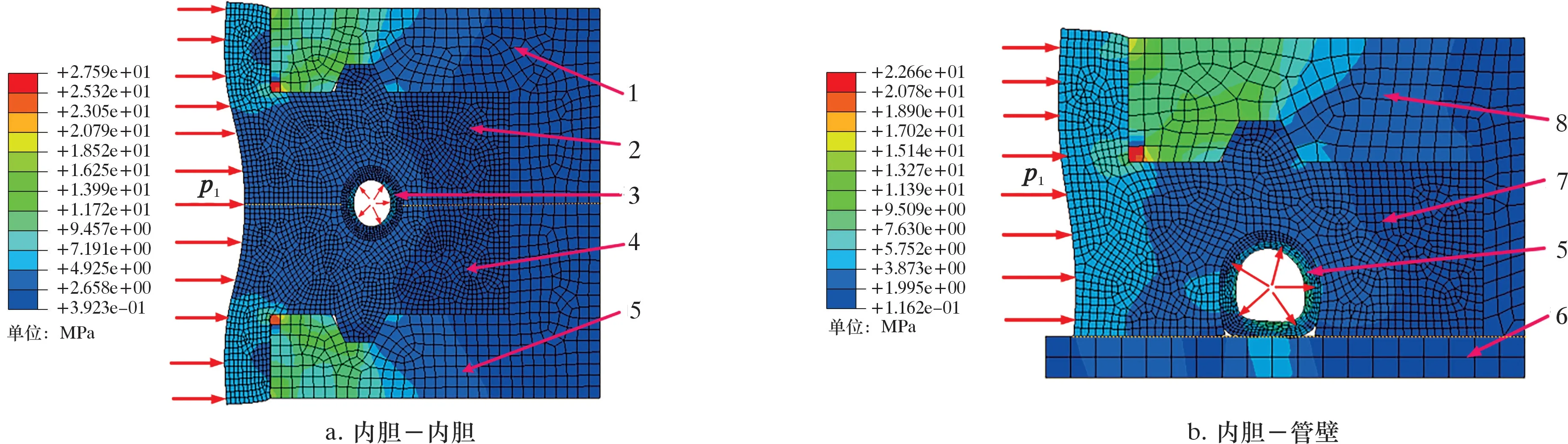

3.2 密封管密封仿真分析

基于所设计的橡胶内胆凹槽位置和充压式主动密封结构,建立内胆-内胆之间密封和内胆-管壁之间密封有限元仿真模型,如图7所示。图7中各部件标注名称同图6。设置管道泄漏压力为p1,密封管内压力为p2,仿真计算密封管外圈最大接触应力。当密封管外圈最大接触应力大于管道泄漏压力时,可实现密封。

图7 密封管密封仿真模型Fig.7 Simulation model of sealing tube sealing

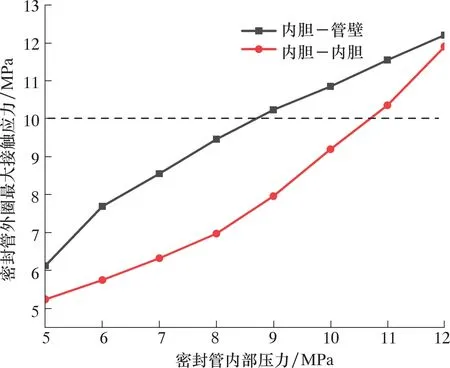

设置管道泄漏压力p1为10 MPa,通过改变密封管内部压力p2,记录密封管外圈最大接触应力。以横坐标为密封管内部压力,纵坐标为密封管外圈最大接触应力,绘制10 MPa管道泄漏压力下密封管内部压力与密封管外圈最大接触应力关系折线图,如图8所示。

由图8可知:当密封管内部压力在9 MPa以上时,内胆-管壁接触面之间密封管外圈最大接触应力大于10 MPa,可实现内胆-管壁接触面之间有效密封;当密封管内部压力在11 MPa以上时,内胆-内胆接触面之间密封管外圈最大接触应力大于10 MPa,可实现内胆-内胆接触面之间有效密封。由此可知,充压式密封管能够实现柔性套袖对10 MPa泄漏压力的密封,验证了充压式主动密封的可行性。

图8 密封管内部压力与密封管外圈最大接触应力关系折线图Fig.8 Line chart of the relationship between the internal pressure of the sealing tube and the maximum contact stress of the outer ring of the sealing tube

4 充压式主动密封原理及密封性能试验验证

为进一步论证充压式主动密封在柔性套袖中密封的可行性和可靠性,根据柔性套袖中充压式主动密封结构设计密封原理试验,并研制柔性套袖原理样机进行密封性能试验。

4.1 密封原理试验

依据柔性套袖第1种密封位置设计内胆-内胆之间密封原理试验装置,如图9a所示。上、下内胆由2个留有凹槽的橡胶盘代替,密封管置于上、下内胆凹槽内,外接充液嘴;外部是由上下法兰和挡圈形成的刚性空腔,其中上法兰中间留有加压口,整个装置通过12个螺栓进行紧固。依据柔性套袖第2种密封位置设计内胆-管壁之间密封原理试验装置,如图9b所示。管道外壁由一个钢板代替,其基本结构与内胆-内胆之间密封原理试验装置类似,只需将下内胆换成外壁即可。

图9 密封原理试验装置Fig.9 Sealing principle test device

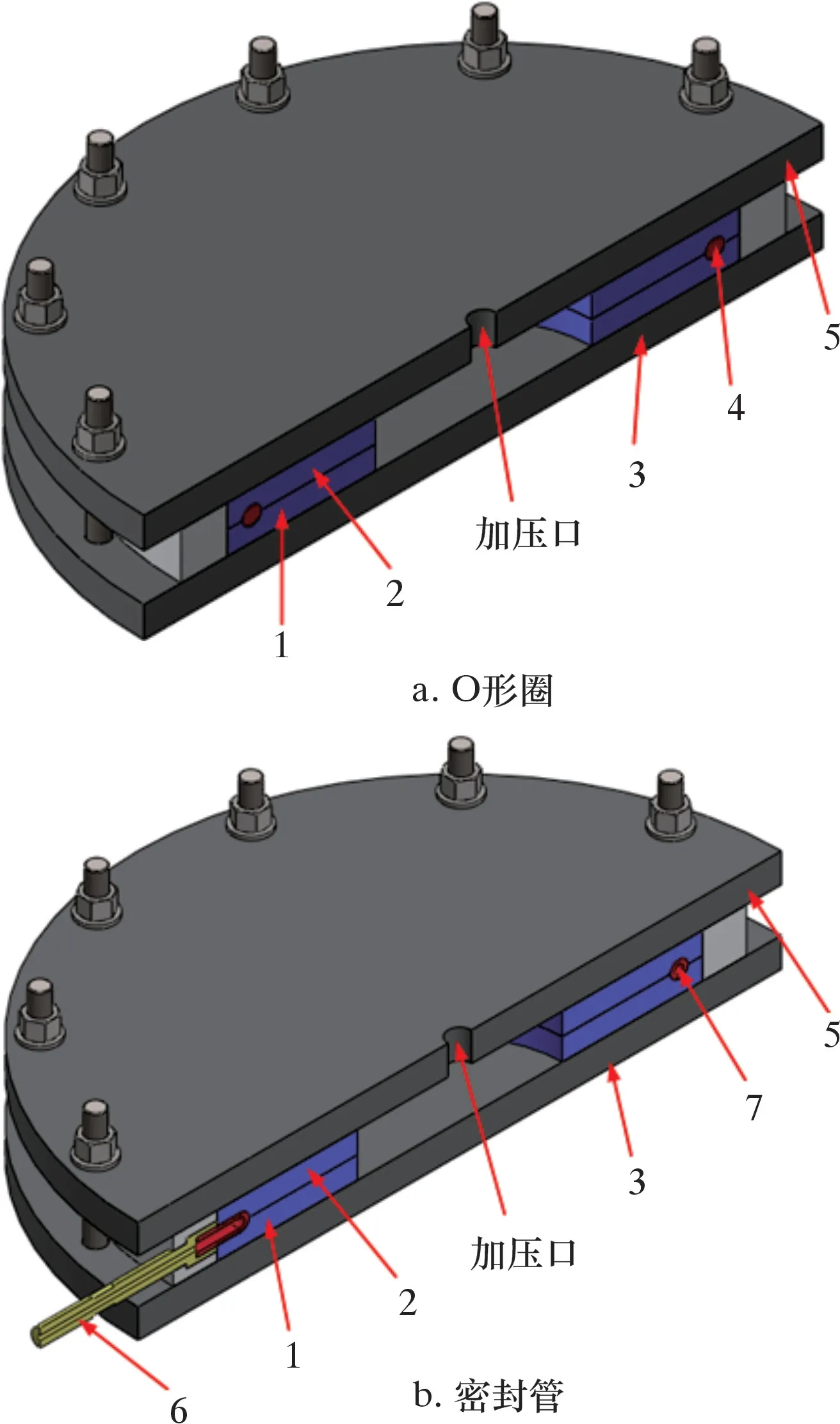

为验证充压式主动密封的可行性,试验中分别采用O形圈和密封管进行试验。图10a为内胆-内胆之间O形圈密封原理试验装置。试验过程中将O形圈置于上下内胆凹槽内,通过紧固螺栓将其压紧贴合上下内胆,然后对加压口进行加压10 MPa,观察是否发生泄漏,并通过加压口外接压力表观察内部压力变化。图10b为内胆-管壁之间密封管密封原理试验装置。为验证密封管的最优对接方式,分别将密封管以3种对接方式进行粘接,后置于上下内胆凹槽内。试验过程中首先通过充液嘴对密封管进行预加压,形成初密封,然后对加压口加压10 MPa,观察并记录压力表示数。把内胆-内胆之间密封原理试验装置中的下内胆换成钢板以代替管道管壁,按相同的步骤进行内胆-管壁之间密封原理试验。

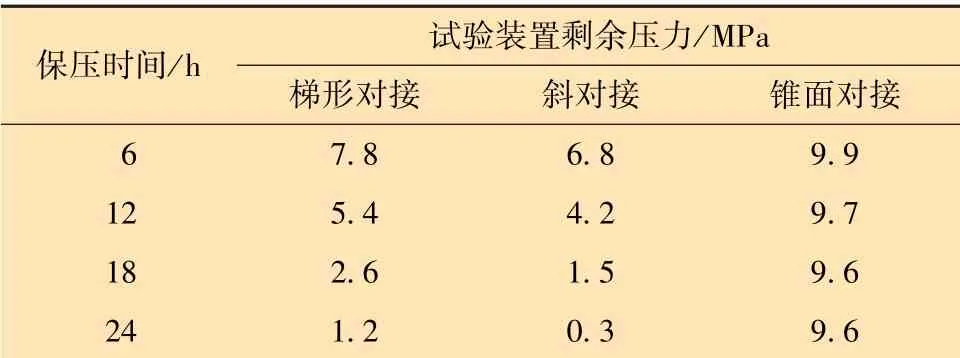

图10 O形圈和密封管密封原理试验Fig.10 Sealing principle test of O-shape ring and sealing tube

试验结果表明,当采用O形圈密封时,内胆-内胆之间、内胆-管壁之间密封原理试验中均发生泄漏,密封失效,因此采用O形圈密封的设计方案无法满足密封要求。当采用充压式主动密封时,分别以3种对接方式粘接的密封管进行密封原理试验,记录试验数据,如表2所示。从表2可以看出:梯形对接和斜对接均发生泄漏,无法保压;锥面对接24 h内基本无泄漏,有较好的保压效果。在密封管进行对接时采用的快干胶818,粘接时间1个月没有发生开胶现象,满足快速粘接施工要求,验证了密封管密封的可行性以及锥面对接方式的最优性。

表2 密封原理试验数据Table 2 Sealing principle test data

4.2 密封性能试验

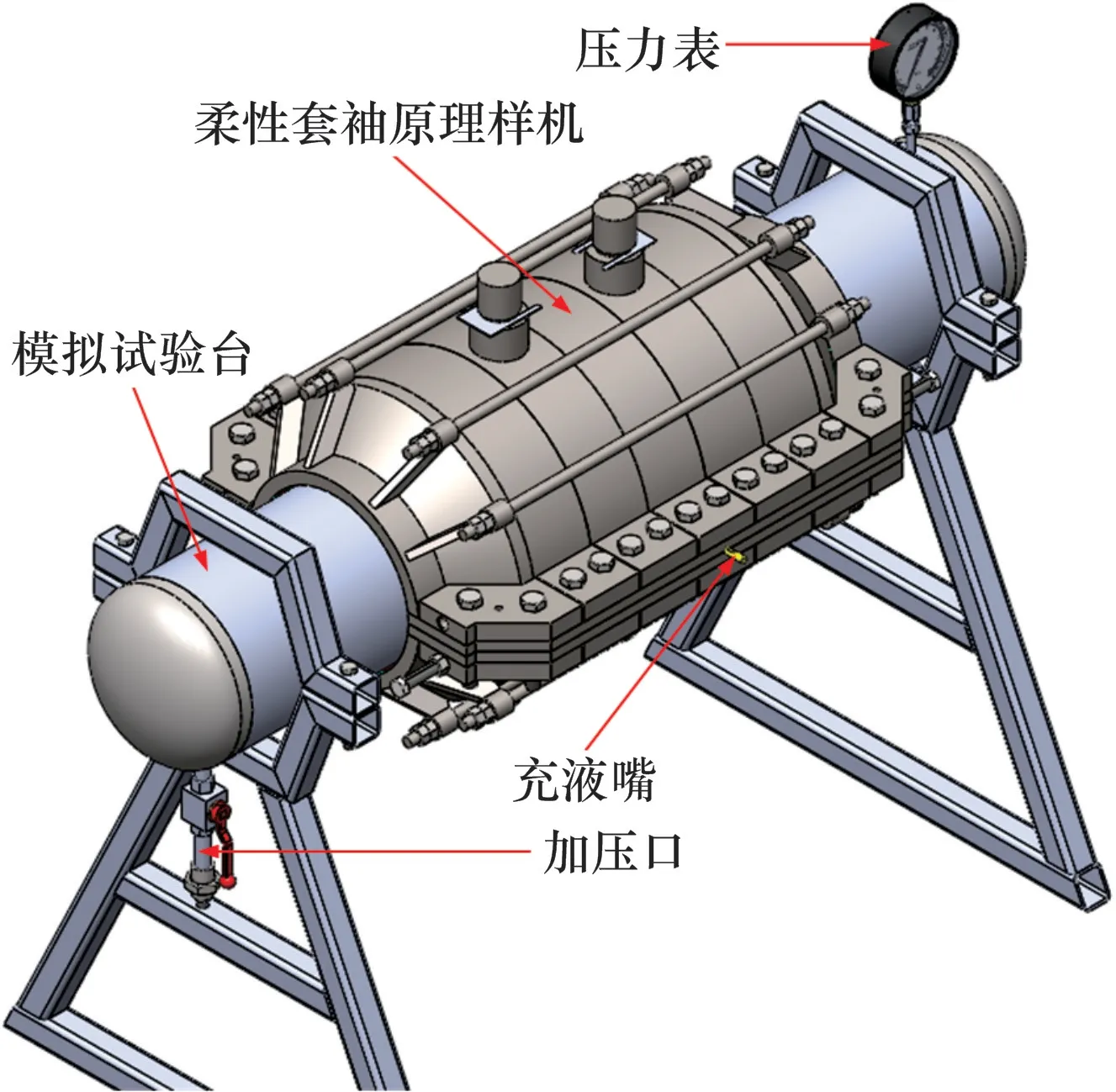

基于柔性套袖三维结构及其密封管密封原理,设计柔性套袖密封性能试验装置,如图11所示。由柔性套袖原理样机和模拟试验台组成,用以验证充压式主动密封在柔性套袖实际堵漏工作中的有效性。

图11 柔性套袖原理样机及模拟试验台示意图Fig.11 Schematic diagram of the principle prototype of flexible sleeve and the simulation test device

试验过程中,首先将所研制的柔性套袖原理样机安装于模拟试验台,然后通过充液嘴对密封管进行充压,实现初密封;随后通过加压口对模拟试验台内部进行加压,保压60 min后观察是否发生泄漏,并通过压力表记录密封管内部压力和试验台内部压力。试验结果表明,试验过程中外部无泄漏,且试验台内部压力保持不变。充分验证了充压式密封管在柔性套袖中密封的有效性。

5 结论及认识

(1)当柔性套袖橡胶内胆内置凹槽与内端面之间距离L为25 mm时,可保证密封管在初始压力小于3.0 MPa时不被挤出内胆凹槽,实现有效初密封。

(2)以锥面对接方式进行粘接的充压式密封管能够实现柔性套袖对10 MPa管道泄漏压力堵漏的有效密封,而O形圈密封则无法满足密封要求。

(3)充分验证了充压式主动密封作为一种新的密封方式应用于油气管道堵漏机具中的可行性和有效性,对后期充压式主动密封在其他堵漏机具中的应用提供了参考依据。