基于扭矩和扭压比偏差率的压裂泵故障诊断*

2022-12-08王龙庭张金亚

王 波 王龙庭 张金亚

(1.四川宏华电气有限责任公司页岩气事业部2.中国石油大学(华东)机电工程学院3.中国石油大学(北京)机械与储运工程学院)

王波,王龙庭,张金亚.基于扭矩和扭压比偏差率的压裂泵故障诊断.石油机械,2022,50(11):90-97.

0 引言

近年来,电动压裂系统越来越广泛地应用到页岩气藏储层改造中。我国电动压裂系统已形成系列化产品,单机功率可达2 500~10 000 hp,单泵功率可达2 500~7 000 hp[1]。电动压裂泵是电力驱动压裂系统的做功单元,压裂施工中单段压裂时间一般为2~4 h,长则达6 h左右,一般每天可压裂2~4段,有些平台24 h不间断施工,设备容易发生各种故障。因此,实时监测电动压裂泵组运行状态和及时准确诊断其故障并解决故障,对于页岩油气井压裂高效安全施工具有重要意义。

1 电机扭矩与扭压比偏差率

以6 000 hp交流变频电机为压裂泵提供动力为例。压裂泵动力端为偏置式曲柄连杆机构,其作用是将电机旋转运动转化为柱塞的往复直线运动,从而将包含支撑剂的压裂液从低压转化为高压注入地层。电力驱动下中压变频控制系统通过电机对压裂泵进行流量无级调节,通过PLC控制系统实现电动压裂泵的自动控制。柱塞排液时,柱塞端面压力通过曲柄连杆机构传递给曲轴,曲轴通过胀套和大齿轮把扭矩传递给小齿轮,与电机扭矩形成平衡。

根据页岩油气开发特点,第3代6 000 hp电动压裂泵设计为卧式五缸单作用柱塞泵,双吸双排,如图1所示。电机额定输出功率6 000 hp,根据现场施工需求,开发了5种柱塞直径;其中采用ø101.6 mm柱塞时最大输出压力为114.0 MPa,采用ø114.3 mm柱塞时最大输出压力为90.0 MPa;冲程为304.8 mm,最高冲数为230,齿轮副速比为5.087。

图1 6 000 hp电动压裂泵橇组Fig.1 6 000 hp electric fracturing pump skid

1.1 扭压比和扭压比偏差率计算

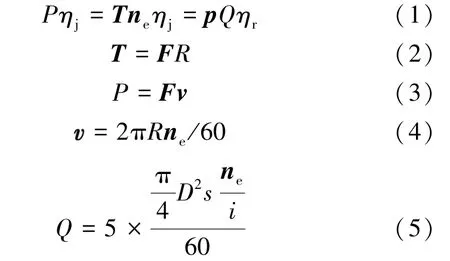

在忽略机械效率ηj和容积效率ηr的影响后,可以计算得到电动压裂泵的理想状态下的扭矩压强比(简称为扭压比):

式中:P表示电机输出功率,kW;ne表示电机额定转速,r/min;T表示电机扭矩,N·m;p表示压力,Pa;Q表示流量,m3/s;s表示冲程,m;D表示柱塞直径,m;i表示大小齿轮传动比;F表示牵引力,N;R表示旋转半径,m;v表示速度,m/s。

理想扭压比为确定泵的常数特征值,只与泵固有参数有关。ø114.3 mm(4.5 in)柱塞的第1、2和3代6 000 hp电动压裂泵的扭压比分别为0.459、0.444和0.491。电动压裂泵运行期间的扭压比偏差率自定义如下:

式中:Ts为瞬时电机扭矩,N·m;ps为瞬时压力,Pa。

1.2 正常工作状态下扭矩和扭压比偏差率

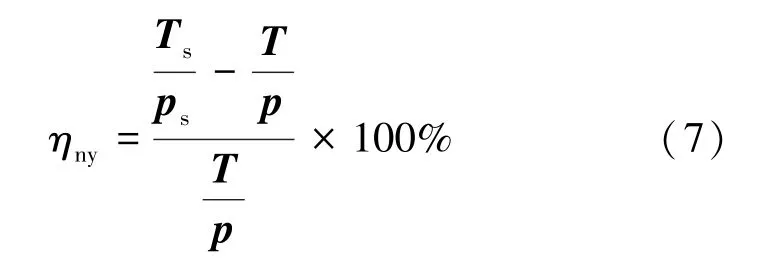

首先基于理论力学和材料力学建立电动压裂泵动力端和液力端的力学模型,计算曲轴不同相位角下主要零部件的受力情况;其次,利用Mathcad计算压裂泵正常工作2个冲程周期内的曲轴扭矩,除以齿轮的速比得到电机扭矩曲线;依据扭压比偏差率计算公式,得到扭压比偏差率曲线。

武成龙剑如银龙飞舞,在强劲的内劲攻击下借巧劲腾升而起,紧跟着如天际游龙向下俯冲。郑成川看出了危机,因为武成龙不再是一个人,而是一把快如游龙的狂剑。他双手叠起上下翻卷,无数的掌影宛如悬空浮莲。

对电机扭矩进行仿真,仿真结果如图2所示。从图2可以看出,电机扭矩随着曲柄相位角[0,720°]的不同而存在一定的波动,波动范围约为6%;扭压比偏差率的波动范围是-7%~-1%。

图2 电机扭矩和扭压比偏差率曲线Fig.2 Motor torque and torque-pressure ratio deviation rate curves

2 故障实例与分析

中石化西南井下作业公司在威页43平台和威页39平台内开展页岩气全电动压裂施工,有8台电动泵用于主压裂,2台电动泵用于泵送桥塞射孔;在威页9平台开展全电动压裂施工,8台电动泵用于主压裂和泵送桥塞射孔;在威页45平台的8台电动泵用于主压裂,电动泵或者柴油驱动压裂车用于泵送桥塞射孔。电动压裂泵在华H100平台开展页岩辅助施工,水力喷砂射孔后连续管底封拖动分段压裂。

通过上述多个页岩油气压裂施工平台,得到电动压裂泵正常运行和13种其他工况下电机扭矩和扭压比偏差率曲线等,并对其进行逐一分析。总体来说,故障主要表现为液力端液缸内被挤压的液体漏失和传动副异常。

2.1 故障实例

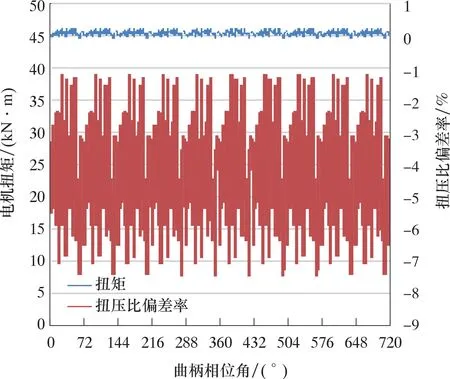

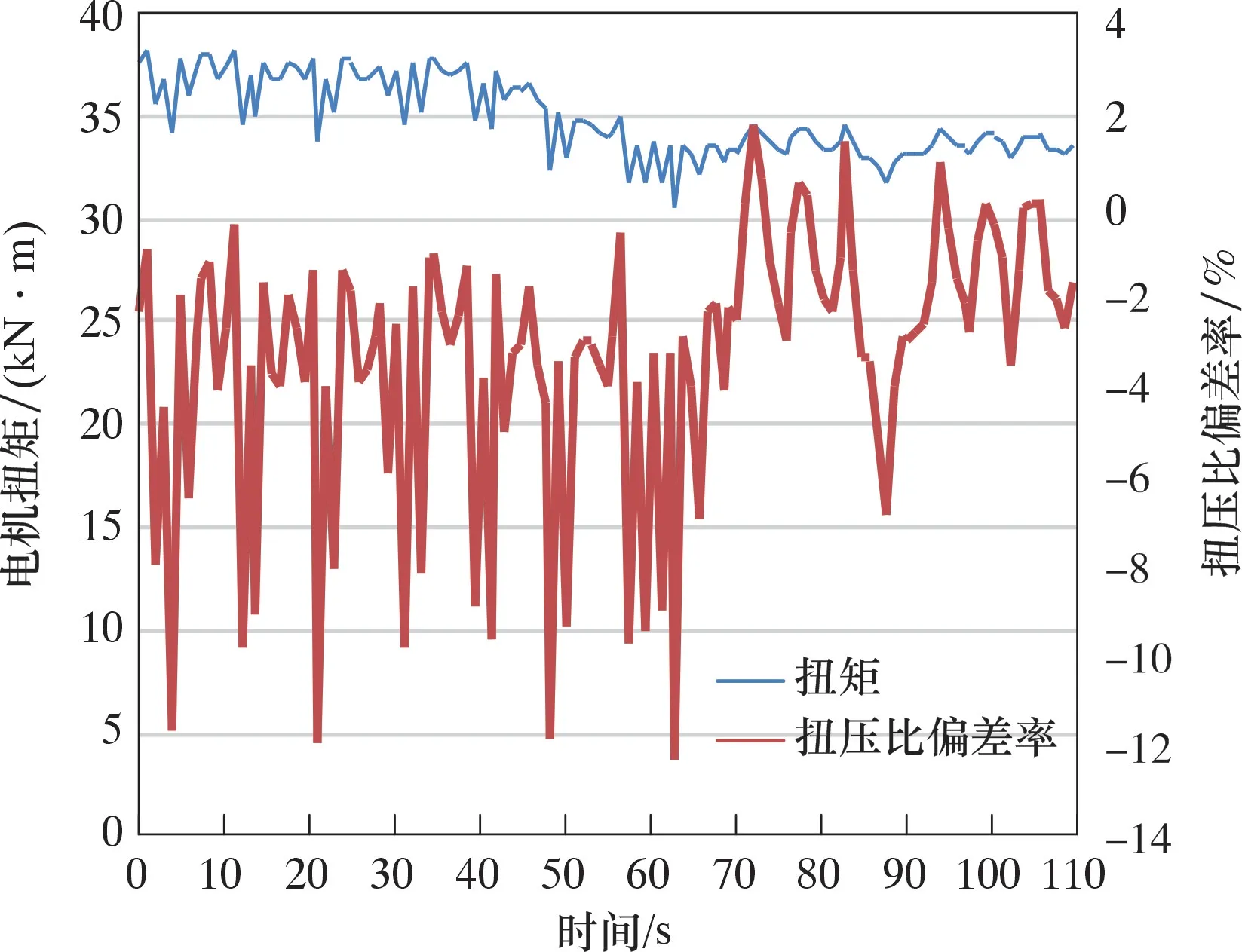

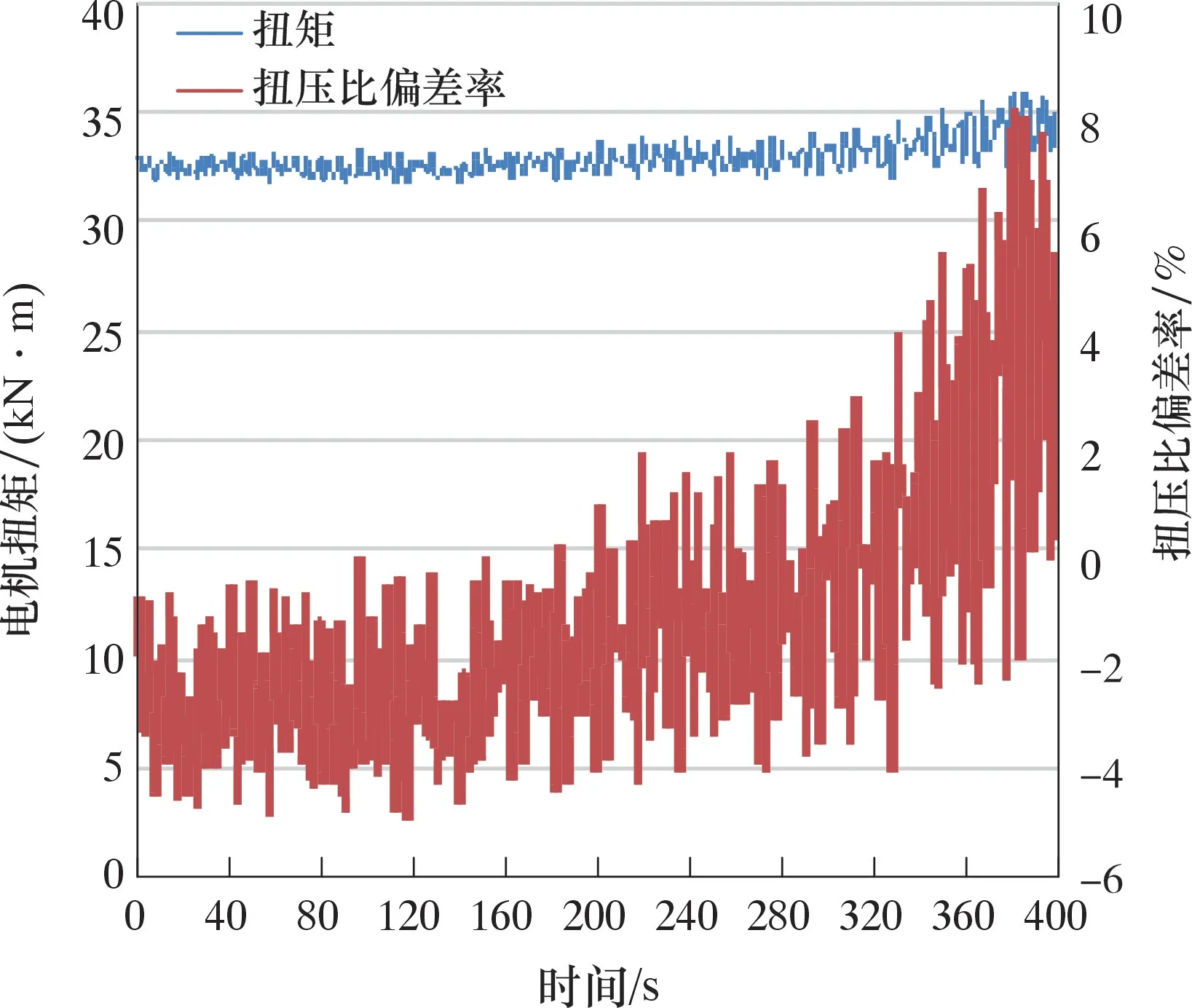

(1)电动压裂泵正常运行曲线。图3是威页39平台某井第14段2号泵正常运行时的电机扭矩和扭压比偏差率曲线。由图3可知,正常工作时排量为1.0~2.0 m3/min,泵压约为70~75 MPa。曲线特征可以概括为:电动压裂泵启停时电机扭矩和扭压比偏差率比较大,在正常运行时,电机扭矩随泵压接近等比例变化,扭压比偏差率范围为-7~-1%。

图3 正常运行扭矩与扭压比偏差率Fig.3 Torque and torque-pressure ratio deviation rate in normal operation

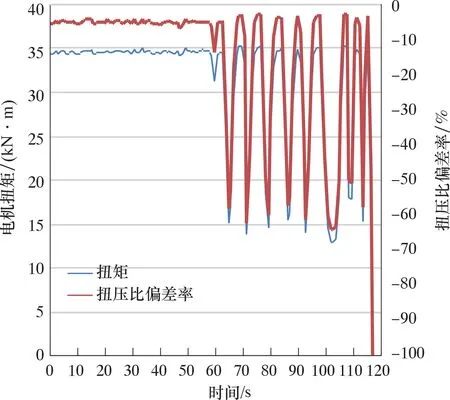

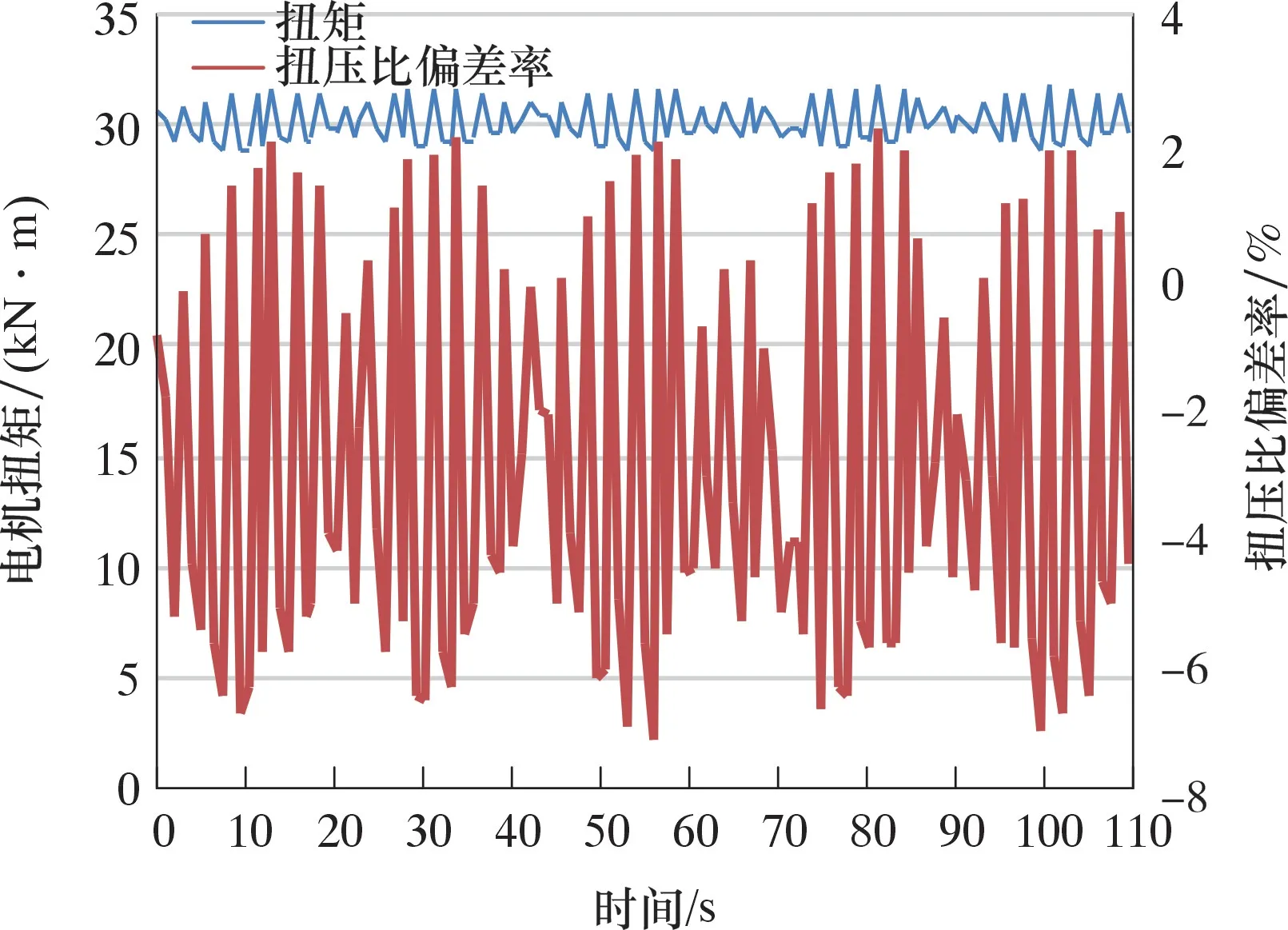

(2)吸入阀胶皮断裂与阀座损坏。图4是威页43平台某井第2段8号泵4缸吸入缸阀胶皮断裂和阀座损坏后电机扭矩和扭压比偏差率曲线。由图4可知:吸入阀胶皮断裂和阀座损坏后,在柱塞排液时吸入缸内部分液体会通过胶皮缺口流入吸入管路,在初始部分行程中无法憋压到泵压,排出阀延迟打开,扭矩最小值低于正常值;在柱塞吸液时,与无故障时一致,扭矩为正常值。当胶皮断裂缺口不断扩大时,电机扭矩最大值不变,最小值逐步下降,最小值极限值为正常扭矩的50%。扭压比偏差率变化趋势与扭矩曲线接近同步,扭压比偏差率范围为-48%~-1%。

图4 吸入缸阀胶皮断裂和阀座损坏时的扭矩与扭压比偏差率Fig.4 Torque and torque-pressure ratio deviation rate at the time of rubber break and seat damage of suction cylinder valve

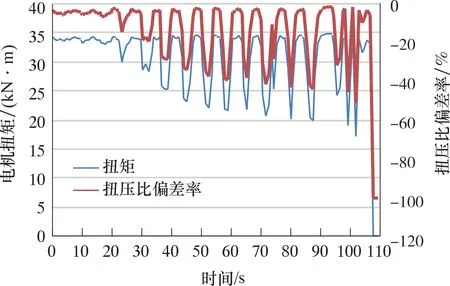

(3)排出阀胶皮断裂与阀座损坏。图5是威页43平台某井第6段中1号泵5缸排出阀胶皮断裂和阀座损坏后电机扭矩和扭压比偏差率曲线。由图5可知:排出阀胶皮断裂和阀座损坏后,排出管路内高压液体将持续从排出缸漏入吸入缸,使吸入缸内压力不能及时下降,吸入阀不能及时打开。当故障缸的柱塞吸液时,吸入缸内柱塞端面压强大于0;当故障缸的柱塞排液时,柱塞端面压力比正常时更快增加到泵压。电机扭矩最大值不变,最小值降低50%后将等幅运行,降低趋势低于吸入缸损坏时。扭压比偏差率变化趋势与扭矩曲线接近同步,扭压比偏差率范围为-52%~-1%。

图5 排出缸阀胶皮断裂和阀座损坏时的扭矩与扭压比偏差率Fig.5 Torque and torque-pressure ratio deviation rate at the time of rubber break and seat damage of discharge cylinder valve

(4)液缸本体上部刺漏。图6是威页45平台某井第12段中7号泵液缸本体5缸上部刺漏后电机扭矩和扭压比偏差率曲线。由图6可知:在柱塞前推时吸入缸内部分液体会通过刺漏点流出,在初始部分行程中无法憋压到泵压,排出阀延迟打开,扭矩最小值低于正常值;在柱塞后拉时,作用在柱塞端面的压力接近于0,与无故障时一致,扭矩为正常值。当刺漏点不断扩大时,电机扭矩最大值不变,最小值逐步下降,但由于液缸屈服强度大,所以最小值下降缓慢。监控发现喷液后开始降排量停泵,以防刺漏点不断扩大,导致在扭矩曲线上观察不到持续下降趋势。扭压比偏差率变化趋势与扭矩曲线接近同步,扭压比偏差率范围为-7%~12%。

图6 液缸本体上壁刺漏时的扭矩与扭压比偏差率Fig.6 Torque and torque-pressure ratio deviation rate at thetime of upper wall leakage of hydraulic cylinder

(5)吸入缸和吸入缸之间串压。图7是威页45平台某井第7段压裂施工中,5号泵吸入缸2缸和3缸液缸本体之间刺漏后串压的电机扭矩和扭压比偏差率曲线。吸入缸和吸入缸之间刺漏时,故障吸入缸排出的高压液体将漏入相邻故障吸入缸。液缸本体屈服强度为1 100~1 300 MPa,裂纹导致的刺漏点发展较慢,损坏后仍持续运行近3 min,但2个故障缸的柱塞都被刺坏。由图7可知:扭压比偏差率变化趋势与扭矩曲线接近同步,初期扭压比偏差率最小值降到-48%;随着刺漏点增大,最小值将保持不变,后期最大值增大到5%。

图7 吸入缸与吸入缸之间串压时的扭矩与扭压比偏差率Fig.7 Torque and torque-pressure ratio deviation rate at the time of leakage between suction cylinder and suction cylinder

(6)吸入管线部分固定堵塞。图8是威页45平台某井第12段中泵水作业的8号泵吸入管路滤网部分堵塞后,电机扭矩和扭压比偏差率曲线。由图8可知:由于胶液配液短时黏度过高,导致吸入管路滤网部分堵塞,泵上水困难。打胶液后的整段施工一直存在扭压比偏差率过低;排量从1.5 m3/min降到1.0 m3/min后,扭压比偏差率趋于正常范围。

图8 8号泵吸入管路滤网部分堵塞时的扭矩与扭压比偏差率Fig.8 Torque and torque-pressure ratio deviation rate at the time of partial blocking of suction line screen of No.8 pump

(7)齿轮断齿。图9是威页9平台某井第24段压裂施工中7号泵电机扭矩和扭压比偏差率曲线。

图9 齿轮损坏时的扭矩与扭压比偏差率Fig.9 Torque and torque-pressure ratio deviation rate at the time of gear damage

运行结束后拆除齿轮副护罩总成,右旋大齿轮的13个齿部分断裂,相邻的1缸轴承座保持架也局部损坏。根据杨明等[13]提出了用负载转矩信号分析法(Load Torque Signature Analysis,LTSA)来代替电机电流分析法MCSA(Motor Current Torque Signature Analysis,MCSA)检测负载故障的方法,利用电机输入侧电流、电压和转速通过负载转矩辨识器辨识出转矩信号,然后对电机扭矩信号应用FFT进行频谱分析,检测相关故障频率分量的幅值变化来诊断负载是否出现故障。当齿轮出现局部故障后,故障的齿轮每啮合一次,负载转矩就会出现一个脉冲冲击,此时原转矩中会叠加一个频率为故障齿轮转频的周期性脉冲。由图9可知,此时电机扭矩无明显异常,但是扭压比偏差率范围为-7%~2%,超过上限,确认为故障信号。

(8)齿轮裂纹。图10是威页9平台某井第24段压裂施工中6号泵两侧的左旋大齿轮和右旋大齿轮发现裂纹后电机扭矩和和扭压比偏差率曲线。由图10可知,电机扭矩无明显宏观异常,但是扭压比偏差率为-6%~3%,超过上限,确认为故障信号。比较图9与图10可知,齿轮裂纹和齿轮断齿具有相似的故障信号。

图10 齿轮产生裂纹后的扭矩与扭压比偏差率Fig.10 Torque and torque-pressure ratio deviation rate after flawing on gear

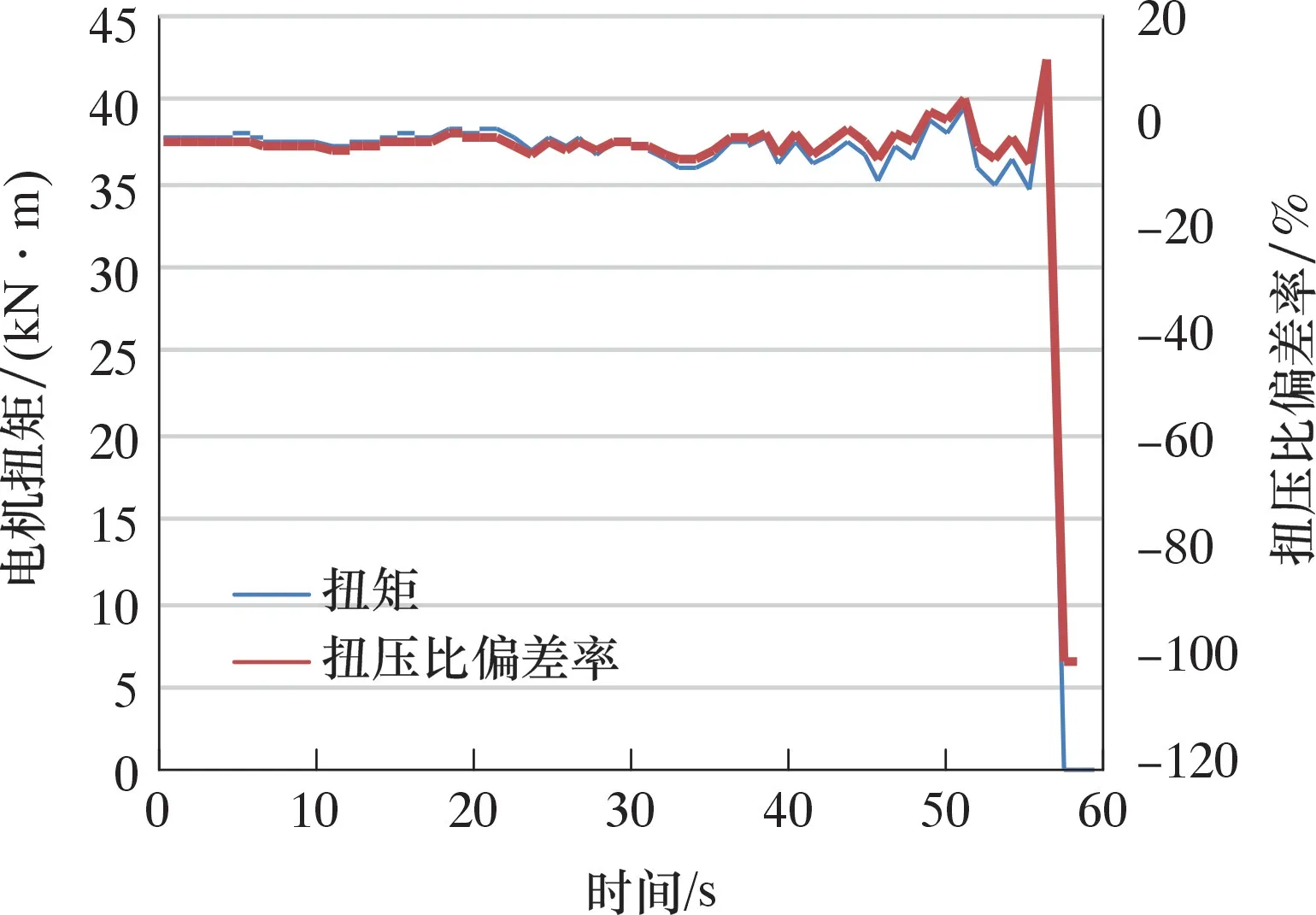

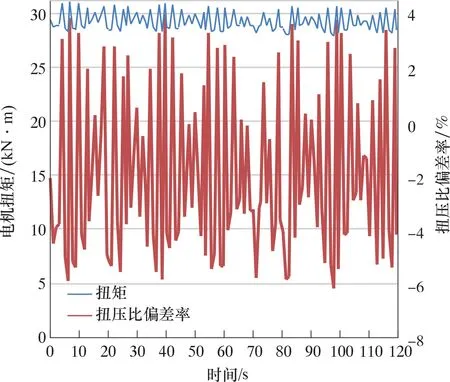

(9)试运行阶段。图11是威页45平台某井第1段压裂施工中8号泵试运行电机扭矩和和扭压比偏差率曲线。由图11可知:新泵初始运行时,动力端各摩擦副进入初始磨合期,摩擦力偏大,电机扭矩短时增大后再减小,呈现与泵压基本同步的趋势;扭压比偏差率瞬时值急剧上升达到2 900%后降低(见图11a)。电机扭矩趋于稳定后的扭压比偏差率在-3%~6%之间(见图11b),运行6段后达到正常范围。

图11 试运行阶段的扭矩与扭压比偏差率曲线图Fig.11 Torque and torque-pressure ratio deviation rate curves in trial running stage

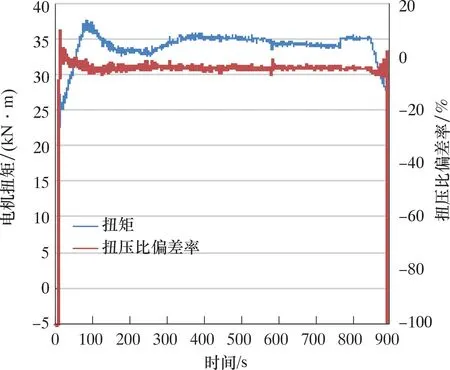

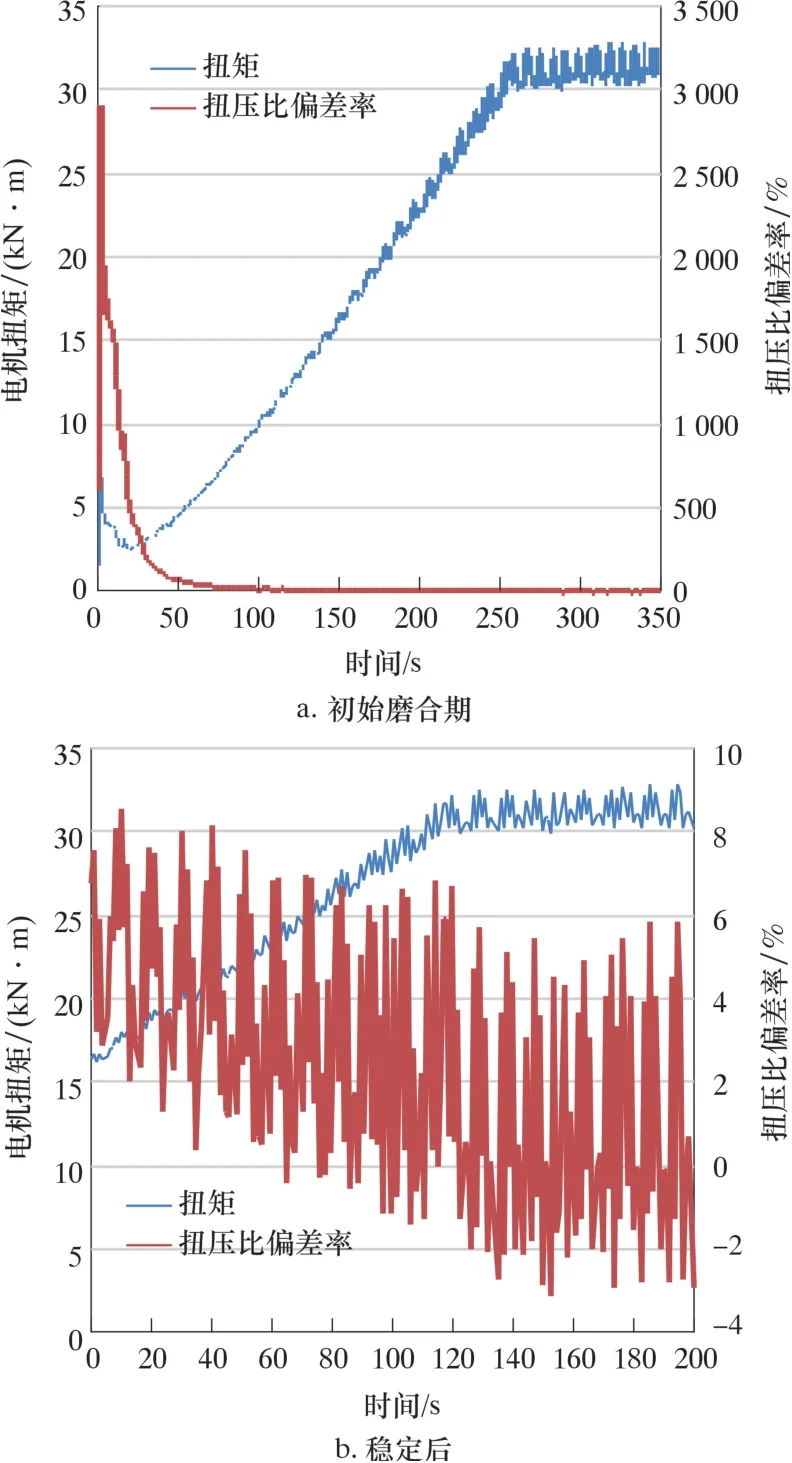

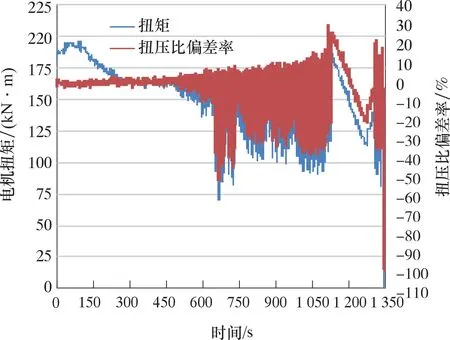

(10)十字头总成滑履烧毁。图12是威页39平台某井第18段中4号泵YLQ17-023电机扭矩和扭压比偏差率曲线。由图12可知:扭压比偏差率初始运行范围为-5%~-1%,属于正常范围;随后扭压比偏差率最大值增加到4%,此时电机扭矩无明显上升趋势;连杆十字头总成继续损坏后,电机扭矩开始上升,扭压比偏差率最大值增加到8%,可见扭压比偏差率比电机扭矩更适合预警连杆十字头总成的初始损坏。

图12 十字头总成滑履烧毁时的扭矩与扭压比偏差率Fig.12 Torque and torque-pressure ratio deviation rate when slide track of crosshead assembly is burnt

(11)阀胶皮断裂后十字头损坏。图13是华H100平台某井第55段中6号泵5缸阀胶皮断裂后,持续运行时电机扭矩和扭压比偏差率曲线。由图13可知,初始阶段由于泵压变化,电机扭矩大幅升降时,扭压比偏差率一直在正常范围内。阀胶皮断裂后,扭压比偏差率大幅降低;泵持续运行,十字头总成滑履与上下滑道之间偏磨加剧,扭压比偏差率在大幅低于下限后开始逐渐小幅超过上限。扭压比偏差率为-45%~26%,超过上下限,确认为故障信号。

图13 阀胶皮断裂后十字头损坏时的扭矩与扭压比偏差率Fig.13 Torque and torque-pressure ratio deviation rate at the time of crosshead wear after rubber break of valve

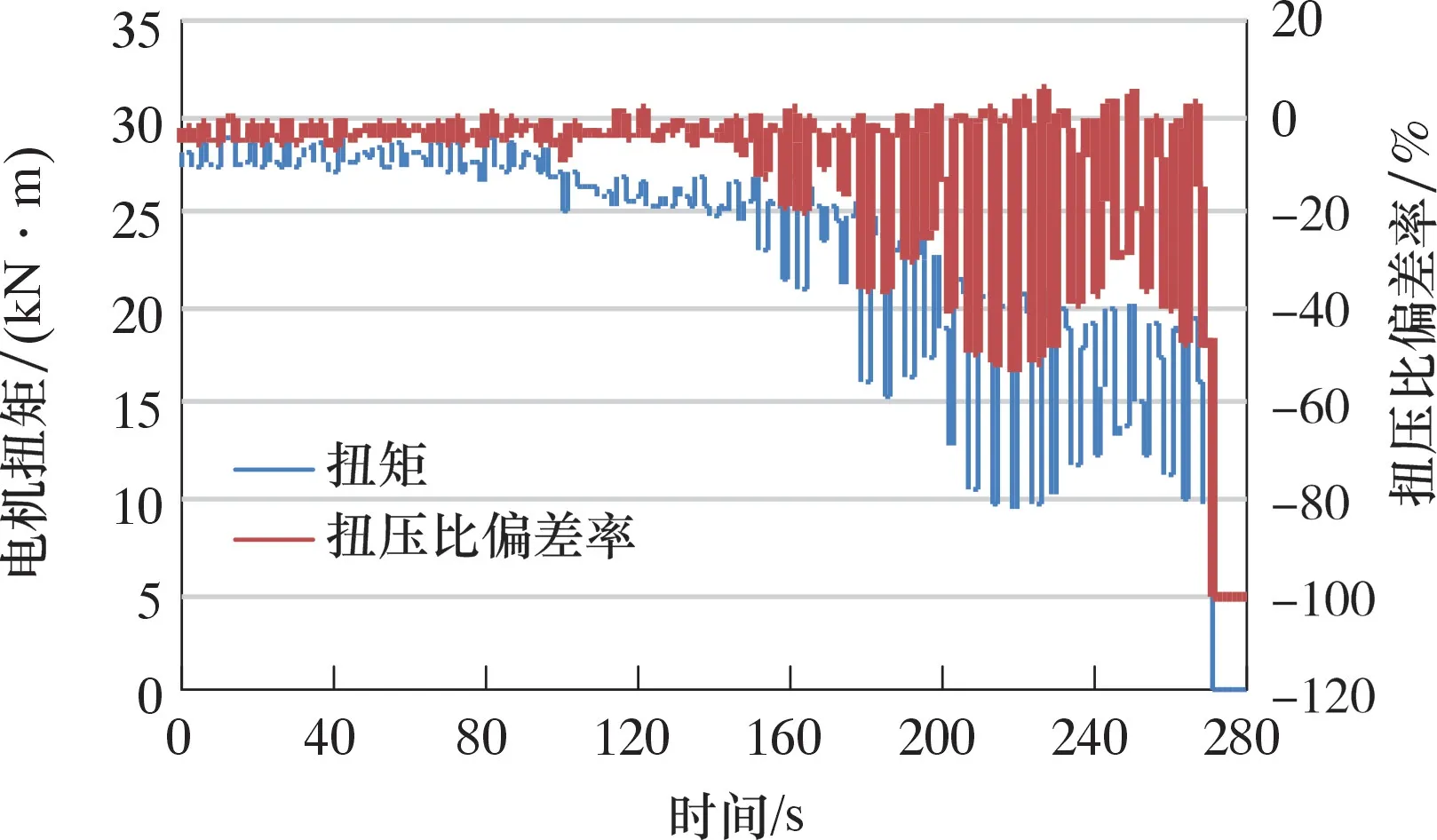

(12)下弹簧固定座断裂。图14是华H100平台某井第19段中7号泵4缸下弹簧固定座断裂后持续运行时电机扭矩和扭压比偏差率曲线。由图14可知,下弹簧固定座断裂后,弹簧无法使吸入缸阀体总成及时回位。扭压比偏差率为-67%~-1%,低于下限,确认为故障信号。

图14 下弹簧固定座断裂时的扭矩与扭压比偏差率Fig.14 Torque and torque-pressure ratio deviation rate when the lower spring fixed seat is broken

(13)盘根断裂、盘根腔局部损坏。图15是华H100平台某井第30段中5号泵4缸盘根断裂、盘根腔局部损坏后持续运行时,电机扭矩和扭压比偏差率曲线。由图15可知,扭压比偏差率为-52%~2%,确认为故障信号。

图15 盘根断裂、盘根腔局部损坏时的扭矩与扭压比偏差率Fig.15 Torque and torque-pressure ratio deviation rate when packing is broken and packing cavity is locally damaged

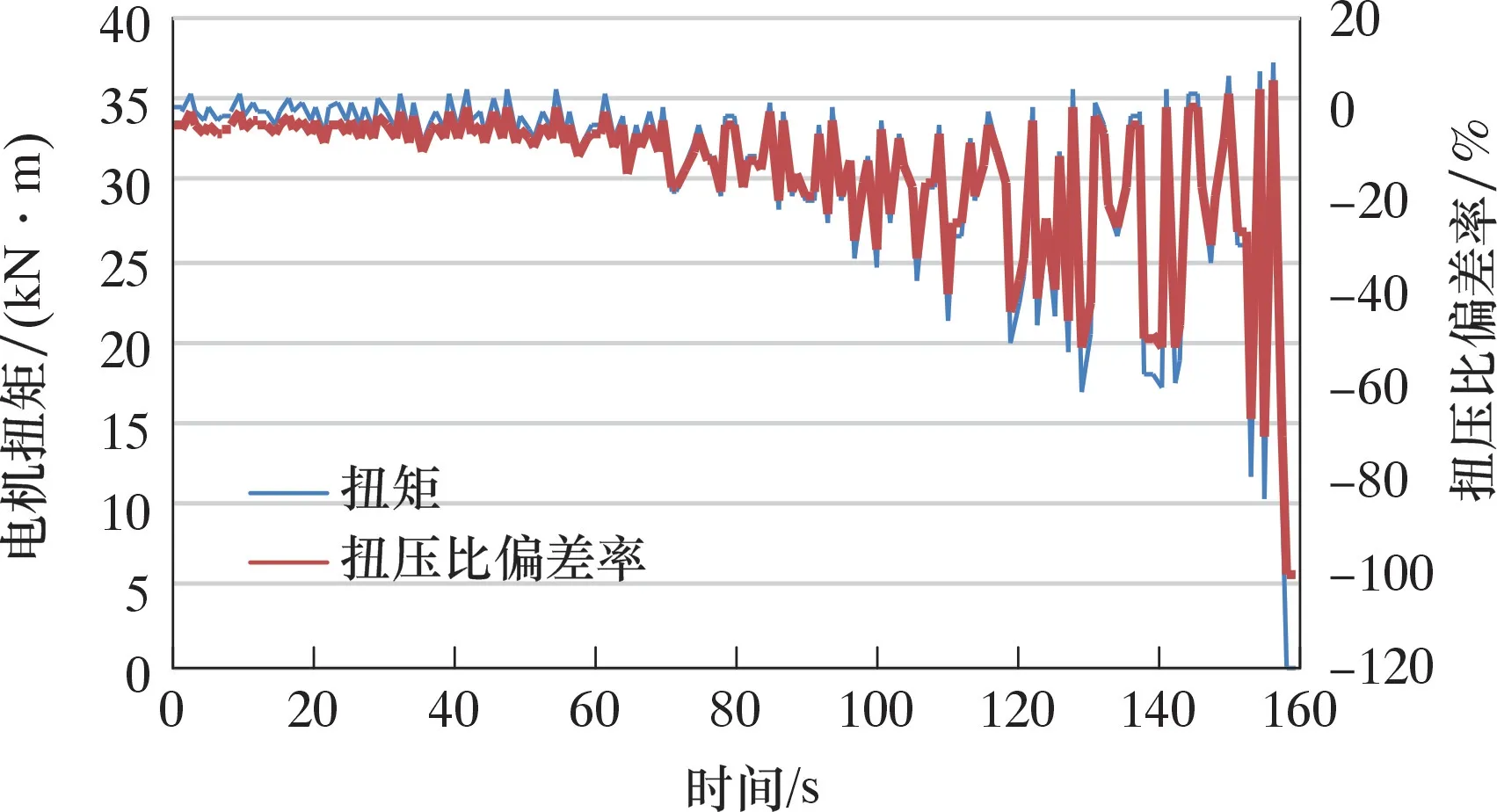

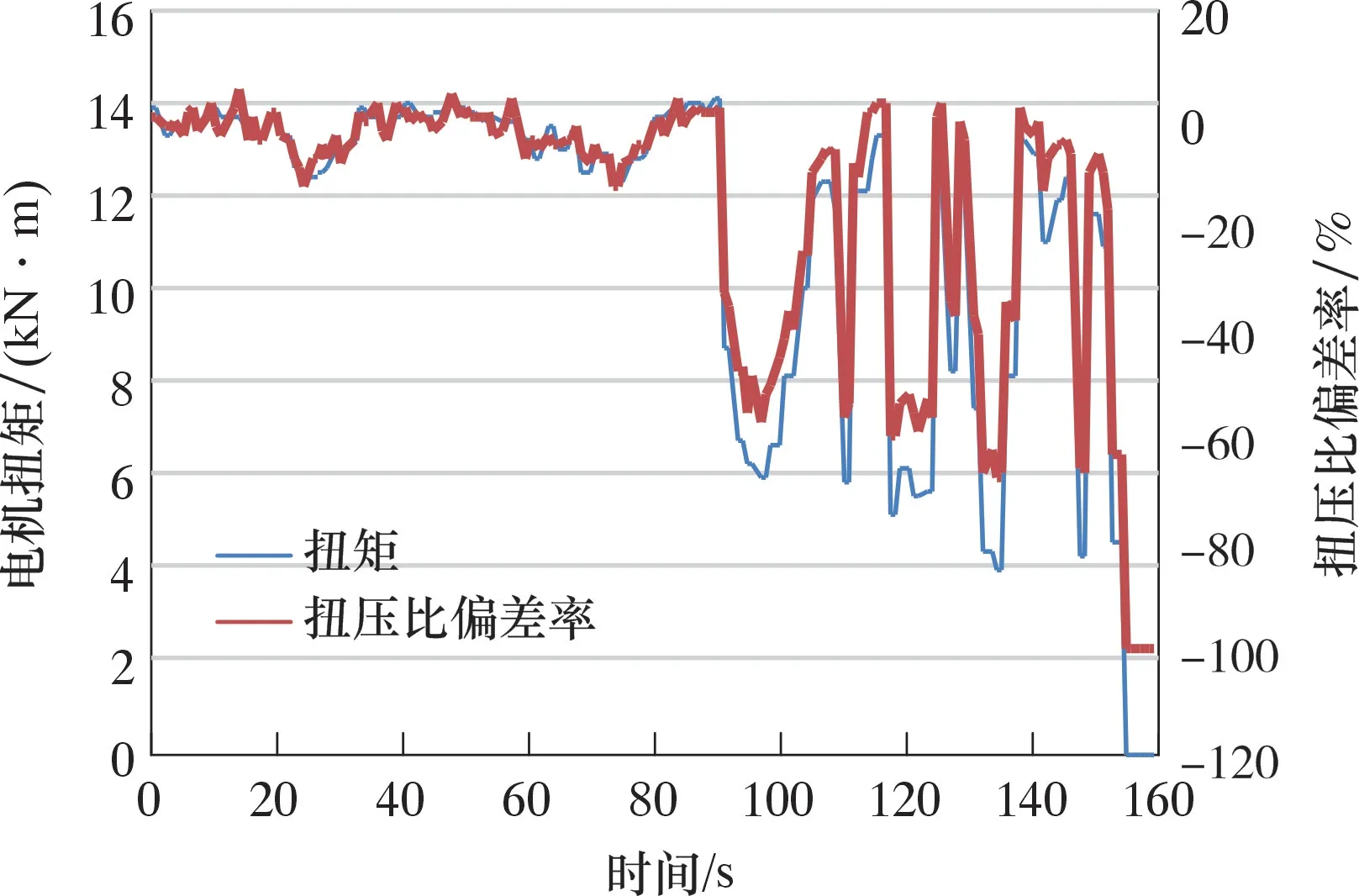

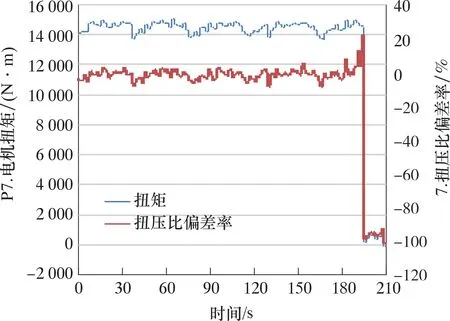

(14)下弹簧固定座断裂十字头连杆螺钉拉断。图16是华H100平台某井第32段中7号泵5缸下弹簧固定座断裂后阀体总成被柱塞挤压变形,回程时连杆十字头总成螺钉被拉断,左右旋小齿轮脱离电机轴后,电机扭矩和扭压比偏差率曲线。

由图16可知:150~160 s时,扭压比偏差率为1%~3%;160~165 s时,扭压比偏差率为1%~6%;可见扭压比偏差率比电机扭矩更早和更加明显提示了故障。

图16 十字头连杆螺钉拉断时的扭矩和扭压比偏差率曲线图Fig.16 Torque and torque-pressure ratio deviation rate curves at the time of pulling apart of cross link bolt

分析可知,(1)为正常运行工况,(2)~(6)为液力端故障,(7)~(10)为动力端故障,(11)~(14)为液力端故障导致动力端故障。

2.2 故障总结与归纳

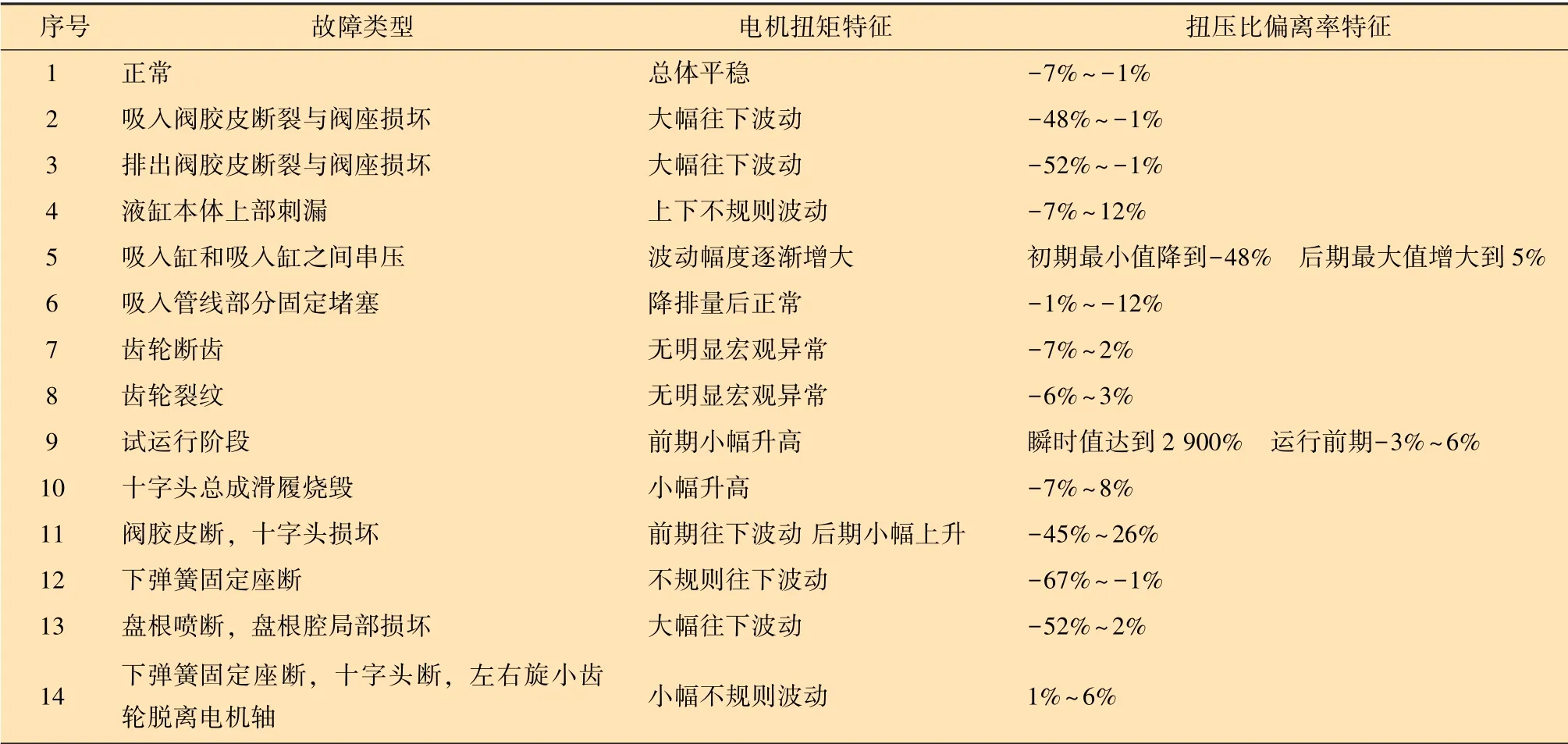

根据上述故障案例,总结故障判断,结果如表1所示。

表1 故障判断表Table 1 Fault Judgment table

3 结论与建议

(1)针对电动压裂泵系统特征,提出了直接提取变频器上电机扭矩和采集泵压传感器压力,进行基于电机扭矩和扭压比偏差率的电动压裂泵故障诊断方法。扭压比偏差率超过正常范围-7%~-1%,则提示设备故障,电机扭矩成为液力端故障诊断可靠标准之一。

(2)扭压比偏差率受施工压力、排量和设备振动等影响较小,可以作为判断故障与否的相对独立参数。

(3)阀胶皮损坏、盘根损坏和吸入管路供液不足等液力端故障工况下,扭压比偏差率一般会低于正常值下限;齿轮副故障、液力端柱塞受到挤压和连杆十字头总成损坏等故障工况下,扭压比偏差率一般会高于正常值上限。

(4)在齿轮副故障和连杆十字头总成损坏等故障工况下,扭压比偏差率比电机扭矩能够更早表现出故障特征。