双层套管段铣工具研制*

2022-12-08赵传伟刘晗吴仲华霍卫东王可可陈锐王卫

赵传伟 刘晗 吴仲华 霍卫东 王可可 陈锐 王卫

(中石化胜利石油工程有限公司钻井工艺研究院)

赵传伟,刘晗,吴仲华,等.双层套管段铣工具研制.石油机械,2022,50(11):43-49.

0 引言

随着海上油气田开采时间的延长,越来越多的油气井陆续进入非生产状态,需要对这些非生产井实施弃井作业,以消除其对环境的潜在威胁。国内海洋油气勘探开发起步较晚,但南海、东海及渤海湾均不同程度地进入了永久弃井阶段[1-3]。海洋永久弃井要求封隔生产层,防止流体从井内泄漏、流出[4-6]。这就需要在一定的位置段铣掉一定长度的套管,然后打水泥塞,封堵生产层,防止油气泄漏。有些情况下,设计打水泥塞位置对应2层套管[7-9],这就需要将对应的2层套管全部段铣掉,再打水泥塞。采用常规套管段铣工具需要由内而外逐层段铣2层套管,至少需要2趟钻。实际上,施工中常常需要在不同的深度打多个水泥塞,对于每一个深度,传统作业都至少需要2趟钻,效率低、成本高。在国外,威德福公司研发出了一种双层套管段铣工具,可实现1趟钻段铣2层套管,国内尚未见相关研究的报道。

中石化胜利石油工程有限公司钻井工艺研究院经过3年的技术攻关,研制了一种双层套管段铣工具。笔者主要介绍该工具的结构及工作原理,开窗刀具、磨铣刀具及套管割断显示机构等关键机构的设计,并通过室内切割试验验证工具功能的可靠性,旨在研发高效的海洋套管切割工具,以提高海洋弃井作业效率。现场试验结果表明,该工具可实现1趟钻同时段铣ø339.7 mm×ø244.5 mm 2层套管,刀具磨铣效率高、寿命长,与常规段铣工具相比,可节约作业时间的49%。

1 工具结构与工作原理

1.1 工具结构

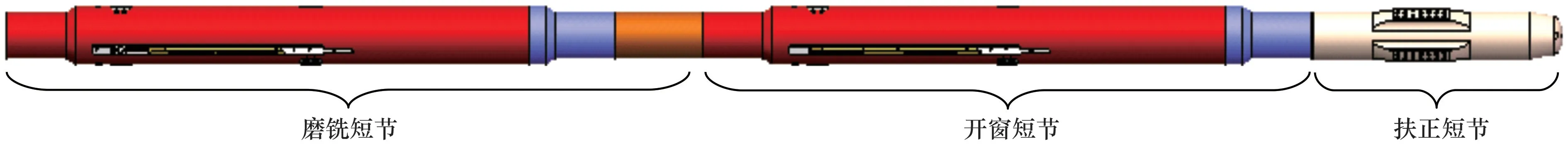

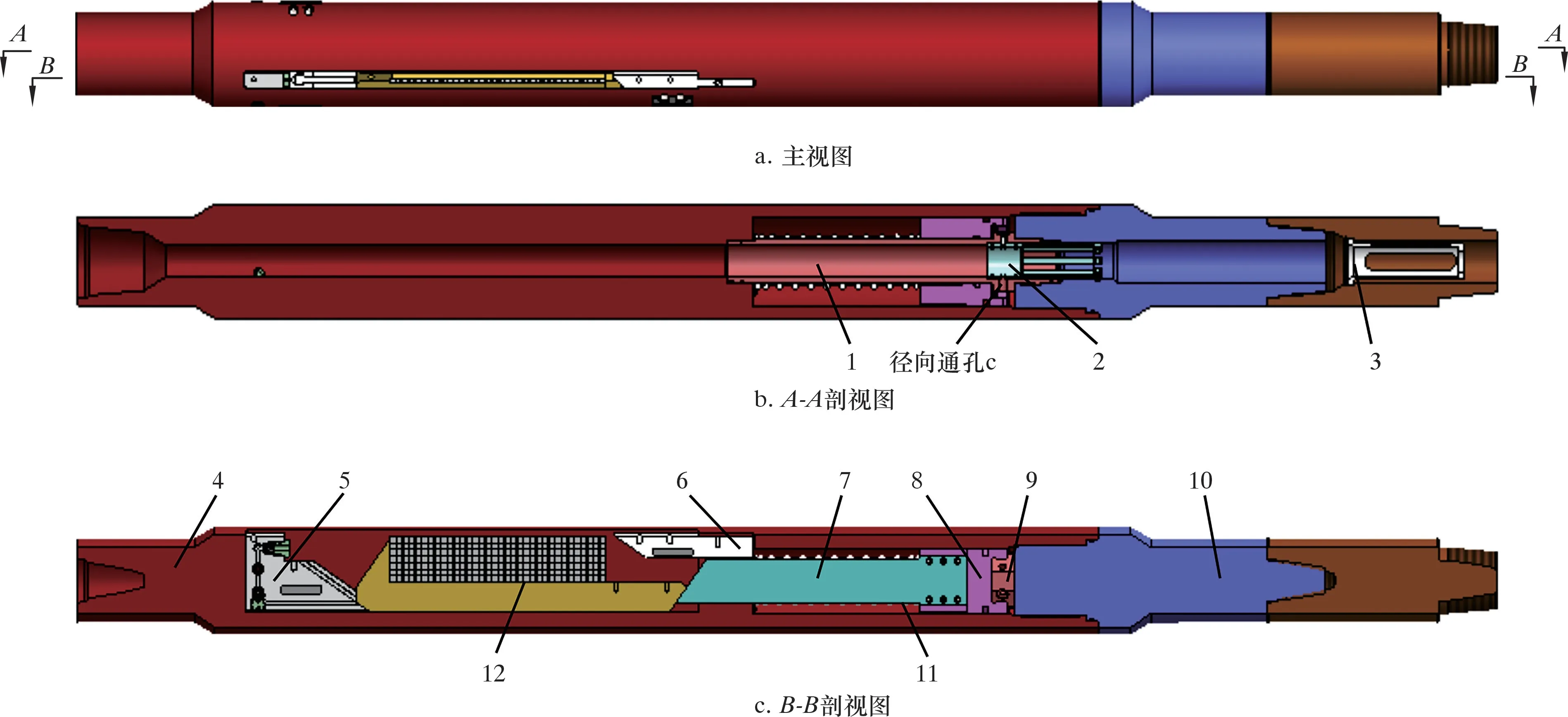

双层套管段铣工具结构如图1所示。双层套管段铣工具由左至右(由上到下)依次由磨铣短节、开窗短节及扶正短节等3部分构成。开窗短节和磨铣短节的工具本体外径210 mm,刀具完全伸出时外径380 mm,总长度6.3 m,适用于段铣ø339.7 mm×ø244.5 mm的2层套管。

图1 双层套管段铣工具结构示意图Fig.1 Schematic structure of dual-casing section milling tool

1.2 工作原理

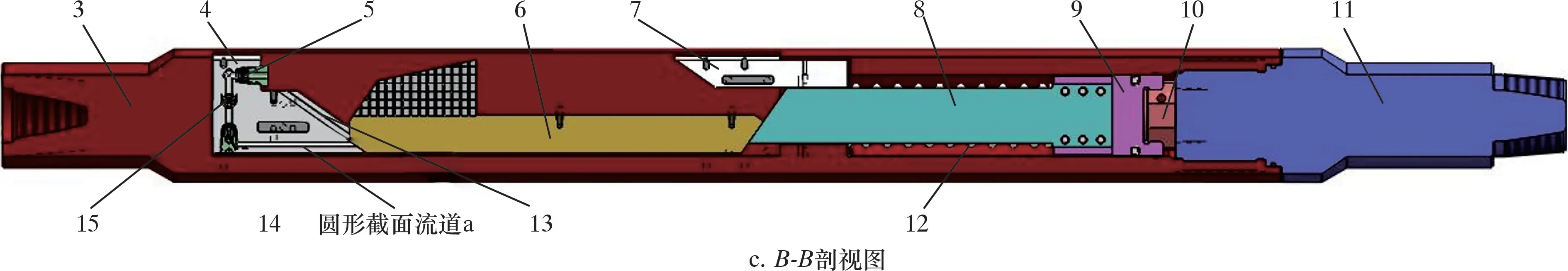

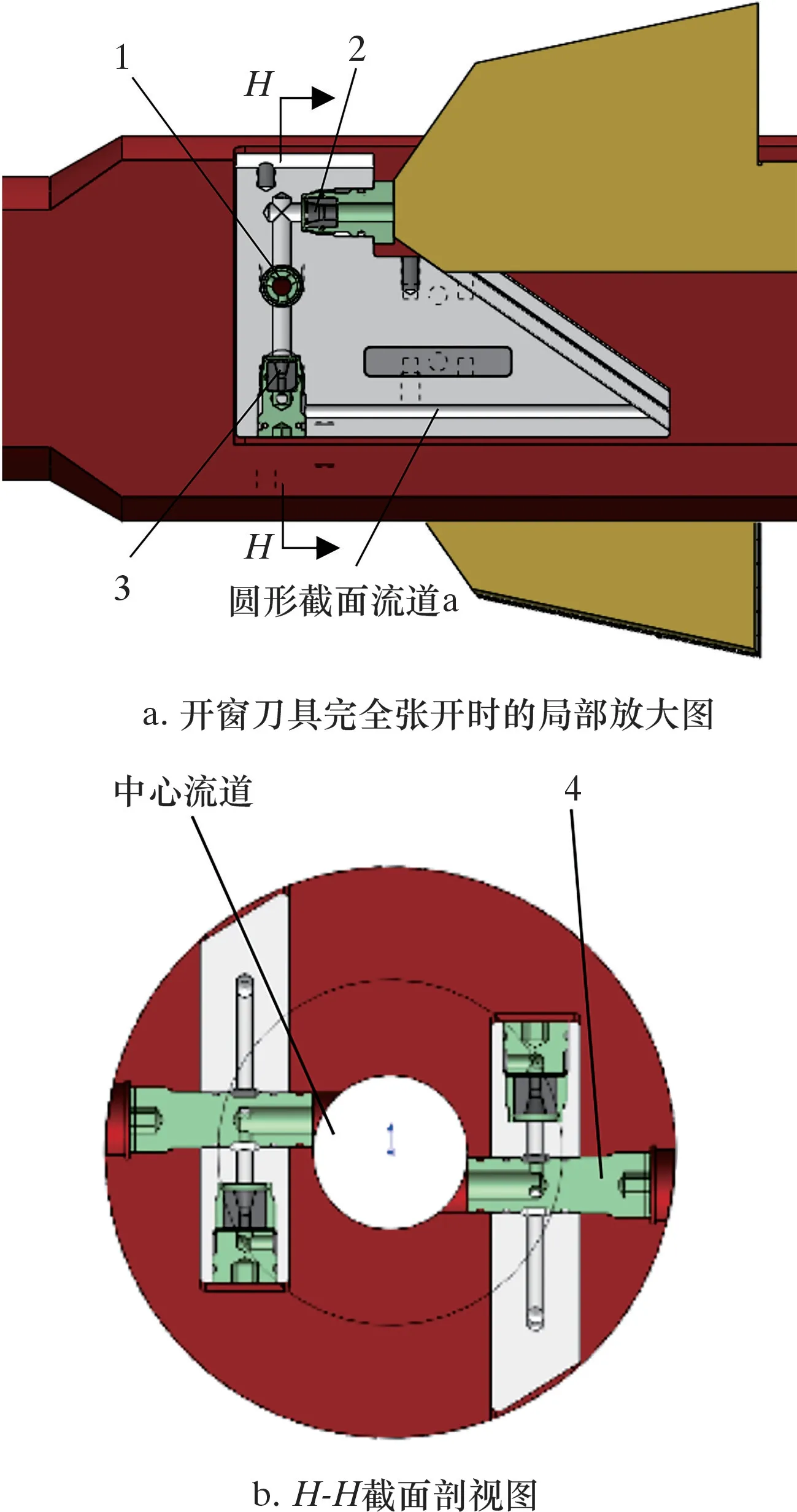

开窗短节结构如图2所示。井口钻井液经过钻杆到达双层套管段铣工具的中心流道内,之后分为4路,流向如下:大部分钻井液由开窗短节的心轴底部喷嘴排到井筒里;一部分钻井液经过节流嘴A后,再通过节流嘴B进入上挡块的圆形截面流道a;一部分钻井液经过节流嘴A后,再通过节流嘴C进入壳体的刀具槽中,冲刷刀具槽内的铁屑;最后一部分钻井液由心轴的径向通孔b进入液缸中,使得活塞右端压力大于左端压力。

图2 开窗短节结构示意图Fig.2 Schematic structure of window milling device

当钻井液的排量达到设定值时,活塞在液压力的作用下沿心轴向左运动,推板推动开窗刀具沿上挡块的T型槽向外伸出,开始切割套管。当刀具的左端面与节流嘴C的右端面接触时,刀具将完全伸出,此时2层套管全部被割断,弹簧处于压缩状态。

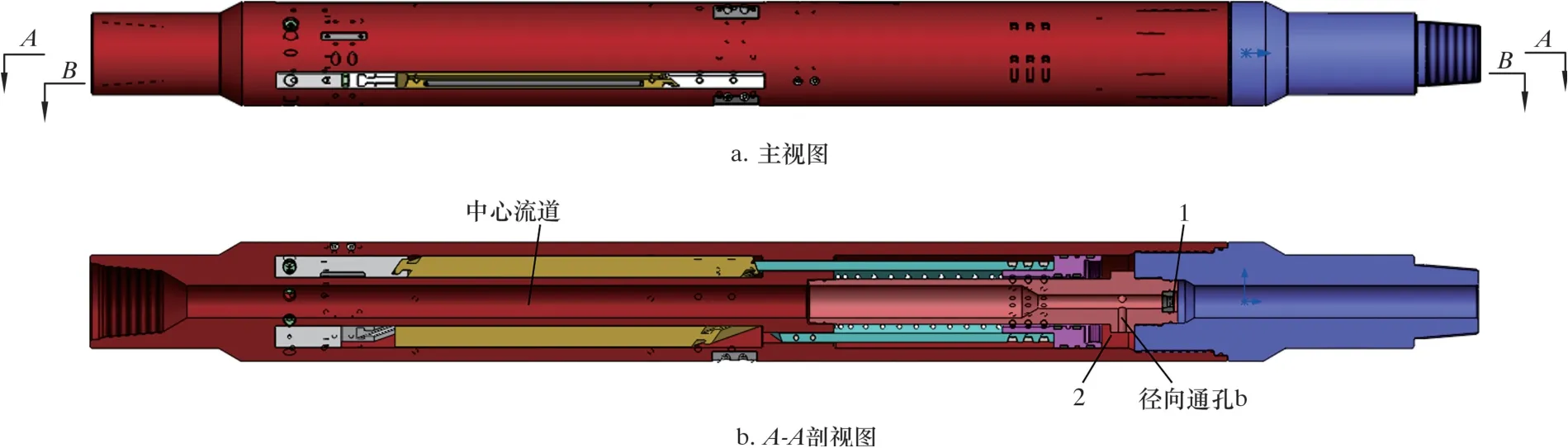

套管割断后,可加10~30 kN的钻压进行磨铣作业,磨铣一定的深度后,停泵;下放钻具使磨铣短节的刀具位于已开窗口位置;井口投放钢球,当钢球到达磨铣短节时,坐入可变径球座;当达到设定压力时,可变径球座与心轴间的销钉剪断,钢球落到球篮中;此时,一部分钻井液由心轴的径向通孔c进入液缸中,使得活塞右端压力大于左端压力;当排量达到设定值时,活塞在液压力的作用下沿心轴向左运动,推板推动磨铣刀具沿上挡块的T型槽向外伸出至极限位置;然后,施加10~30 kN钻压,同时磨铣2层套管及水泥环;当磨铣作业完成后,减小泵排量至停泵,在弹簧恢复力作用下活塞复位;起钻过程中,当磨铣刀具和开窗刀具碰到上窗口时,被推回刀具槽内,进而工具可通过内层套管回收至地面。

磨铣短节结构示意图如图3所示。

图3 磨铣短节结构示意图Fig.3 Schematic structure of milling device

2 关键机构设计

2.1 刀具设计

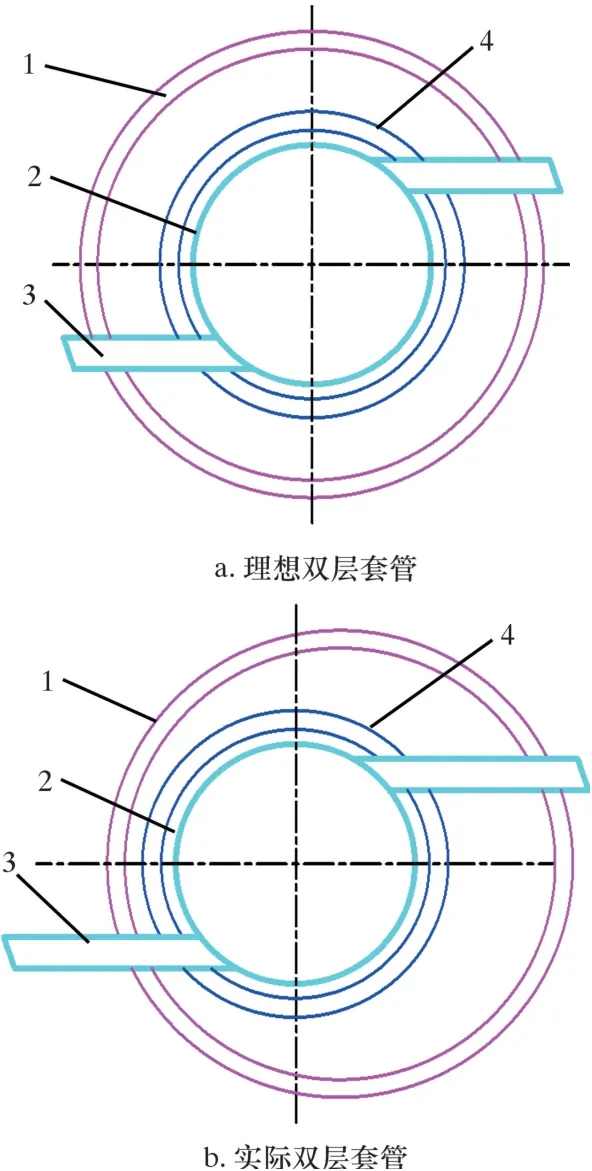

刀具包括1副开窗刀具和1副磨铣刀具。开窗刀具用于割断2层套管,同时磨铣掉一定长度的套管及水泥环,为磨铣刀具的张开提供空间。磨铣刀具用于磨铣掉大部分双层套管及水泥环。实际中,ø339.7 mm×ø244.5 mm 2层套管在井下并非同心[10-12],如图4所示。

图4 2层套管相对位置示意图Fig.4 Schematic diagram of relative position of two layers of casing

为了确保开窗刀具能够将2层套管全部割断,开窗刀具完全伸出时,回转半径的设计要考虑2层套管的偏心问题。刀具相对于段铣工具本体偏心布置时,回转半径最大。因此,开窗刀具和磨铣刀具均采用偏心布置。综合考虑2层套管的偏心情况和刀具的抗弯强度,确定刀具完全张开时的回转半径为380 mm。

现有的开窗刀具大都采用菱形、圆形或椭圆形齿形结构,刀具的尖端大都采用圆柱形或非锐化菱形齿齿形结构[13-15]。刀具与套管内壁接触为面接触或圆弧接触,接触面较大,套管内壁受力相对较小,切割时间长;并且在套管段铣过程中会形成细长铁屑,铁屑缠绕工具本体,造成卡钻和泵压异常等复杂情况,不利于快速段铣。

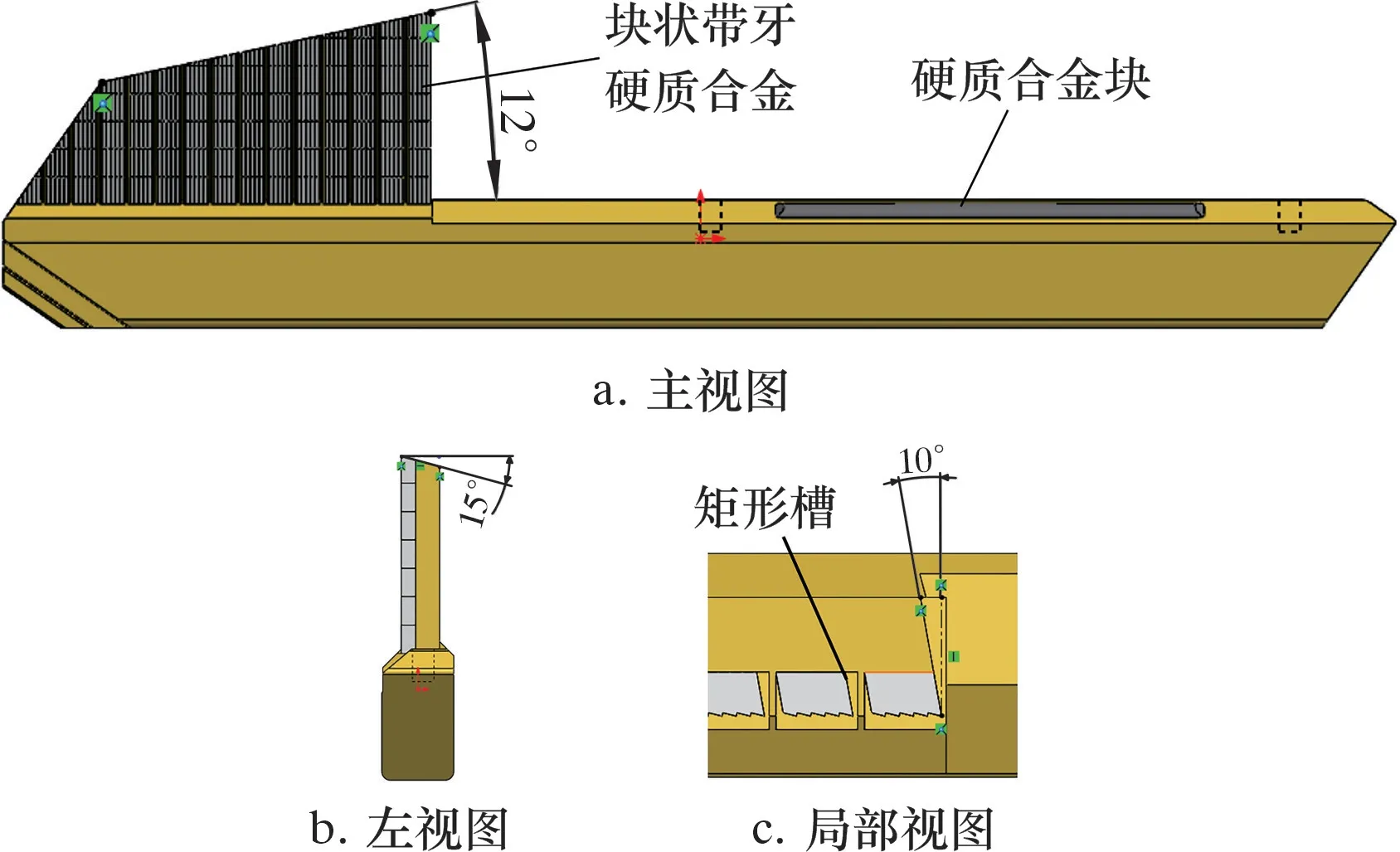

为提高双层套管的切割和段铣效率,主要从切削元件的材质、形状和排布以及刀具的角度等方面对段铣工具的刀具进行改进。图5为开窗刀具结构示意图。

图5 开窗刀具结构示意图Fig.5 Schematic structure of window milling cutter

(1)开窗刀具和磨铣刀具的切削元件选用块状带牙硬质合金,密度为13 050 kg/m3,硬度为9.04 HRA,膨胀系数为6.0×10-6K-1,强度高、稳定性好,高温条件下不易崩齿[16-17]。块状带牙硬质合金镶焊在刀具矩形槽内,且带牙的一面朝向外侧。

(2)常规段铣工具在切割套管时,刀具的尖端与套管内壁为面接触或圆弧接触[18],接触的线性长度大于50 mm,导致切割效率低。为了提高切割效率,对开窗刀具的角度进行了优化,切削刃角为12°,刀背角为15°,磨铣角为10°(见图5)。当刀具尖端刚与套管内壁接触时为点接触,接触的线性长度小于2 mm;刀尖锋利,切割时更容易刺入套管内壁,最终形成的楔形切割口长度小于45 mm,为非优化刀尖切割口长度的60%。

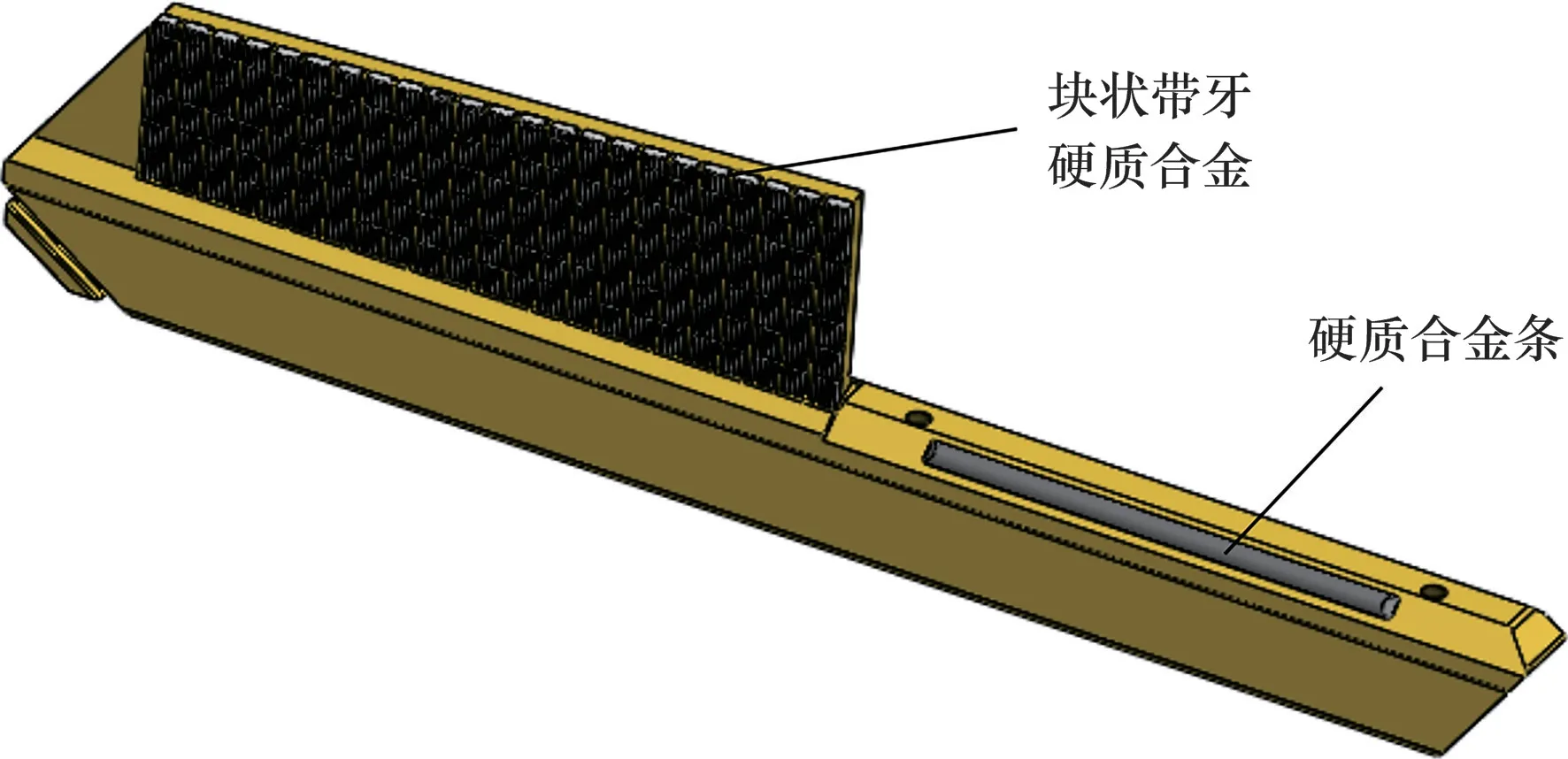

(3)考虑到磨铣刀具(见图6)承担了主要的磨铣工作,为保证刀具一次性磨铣长度大于30 m,增加了镶焊切削元件部分的长度,同时切削刃角减小为4°。磨铣刀具对套管磨铣作业时,块状带牙硬质合金与套管是线接触,磨铣效率高。通过优化块状带牙硬质合金之间的间距(1.6~1.9 mm),提高了断屑效率,能够有效防止段铣时形成连续的长铁屑缠绕工具引起的卡钻事故。

图6 磨铣刀具结构示意图Fig.6 Schematic structure of milling cutter

此外,2种刀具的刀柄处均设有硬质合金条。当刀具完全伸出时,硬质合金条与套管内壁接触,用于扶正段铣工具,使段铣作业更平稳。

2.2 套管割断显示机构设计

当刀具完全伸出时(见图7),钻井液由中心流道进入壳体刀具槽的通道被封闭,而经过节流嘴A、节流嘴B和圆形截面流道a,再进入壳体刀具槽的通道打开。通过合理地设计节流嘴A、节流嘴B的大小可以实现下述功能:在相同排量条件下,刀具开始伸出和完全伸出时,对应井口立管压力增加或减小一定数值,以此作为外层套管是否完全割断的判断依据。

图7 刀具完全伸出时结构示意图Fig.7 Schematic structure of the cutter fully extended

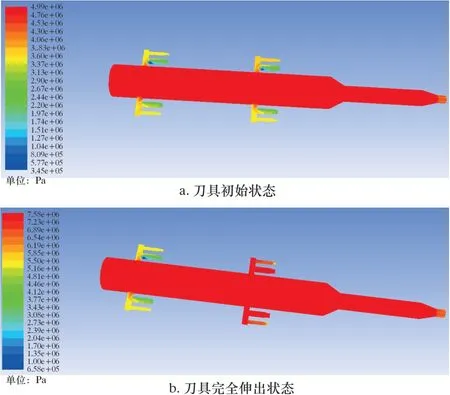

采用计算流体动力学软件进行流场仿真分析,优化节流嘴A和节流嘴B的大小,共进行了10组模拟,结果如图8所示。由图8可知,在节流嘴B内径为4 mm、节流嘴A内径为8 mm的条件下,当刀具完全伸出时,立管压力增大2.6 MPa,即排量为28 L/s条件下,当2层套管完全切断后,地面立管压力增加2.6 MPa。

图8 刀具伸出前、后工具内部压力云图Fig.8 Cloud chart of the internal pressure of the toolbefore and after the cutter is extended

3 室内试验

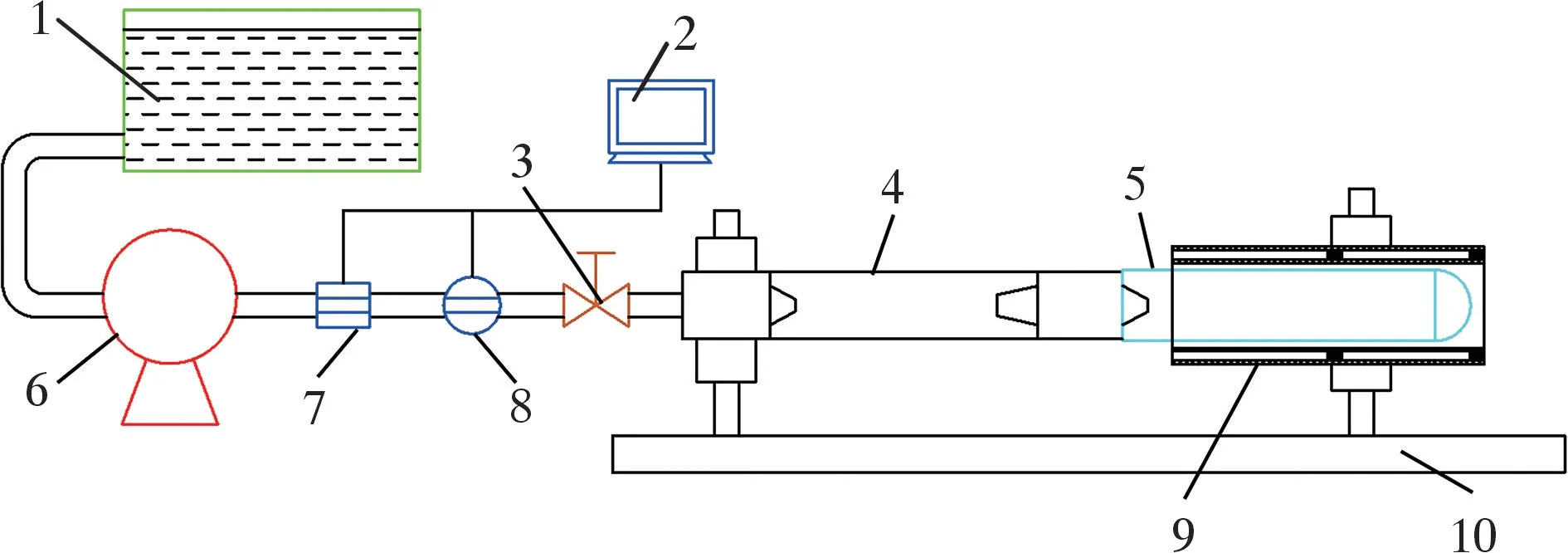

为了测试工具功能的可靠性及切割双层套管的性能,对工具进行了套管切割试验,试验流程如图9所示。试验主要设备和仪器包括:钻井泵、螺杆马达、双层套管段铣工具、双层套管工装(ø339.7 mm套管长3 m、钢级N80、壁厚12.19 m,ø244.5 mm套管长3 m、钢级N80、壁厚11.95 mm)、压力传感器、电磁流量传感器、控制及显示终端、试验台架以及液罐等。具体试验流程如下:钻井泵将水箱中的水泵入螺杆马达内;螺杆马达驱动段铣工具旋转,提供切割套管的动力;压力传感器及电磁流量传感器位于泵的出口端;压力及流量数据通过数据采集系统传输到显示终端,并由相应的终端软件显示。试验介质为清水。

图9 套管切割试验流程图Fig.9 Flow chart of casing cutting test

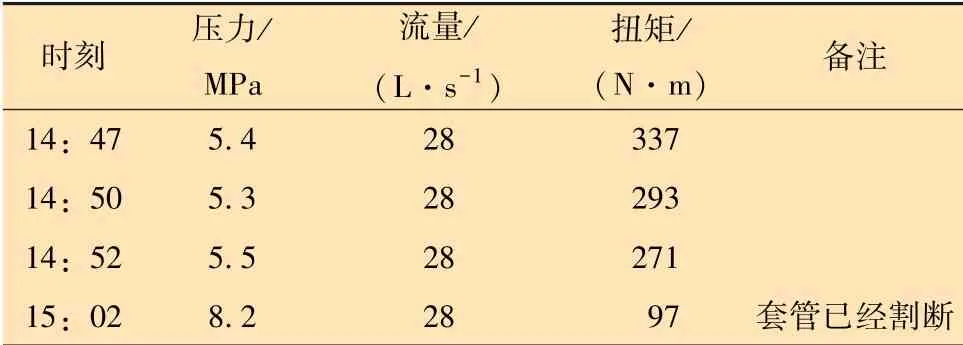

经测试,排量15 L/s时销钉剪断,开窗刀具伸出;投球后,排量为16 L/s时销钉剪断,磨铣刀具伸出。工具割断2层套管用时43 min。排量为28 L/s条件下,2层套管完全割断后,泵压增加了2.7 MPa(见表1)。切割完成后,刀具碰到开窗套管的上窗口时可顺利收回。

表1 套管割断前、后压力和扭矩变化Table 1 Change of pressure and torquebefore and after casing cutting

试验结果表明,工具能够完成预定的设计动作,可顺利割断2层套管,通过压降的变化来判断双层套管是否割断可行。

4 现场试验

2021年7月17—22日,双层套管段铣工具在PLX-3油田A05STX井进行了现场应用。A05STX井是一口生产井,井深1 341 m。该井ø244.5 mm套管下入深度228 m、钢级K55,壁厚12.20 mm;ø339.7 mm套管下入深度624 m、钢级13Cr-80,壁厚11.95 mm。段铣目的:处理ø244.5 mm套管至179 m,处 理ø339.7 mm套管 至178 m,在ø508.0 mm隔水导管以下裸眼侧钻。段铣井段38~70 m,井斜0°。钻具 组 合:ø216.0 mm扶 正器(带引鞋)+SDX-340×245+ø178.0 mm钻铤×3根+ø139.7 mm加重钻杆。钻井液密度为1.16 g/cm3。

工具入井至预定位置,启动顶驱旋转,转速10~20 r/min,记录空转扭矩;开泵逐渐提高排量,注意扭矩变化,通过扭矩变化判断刀具是否接触套管内壁;当排量为14 L/s时,开窗刀具伸出,接触套管内壁;逐渐提高转速至60 r/min,提高泵排量至28 L/s,此时立管压力11 MPa。经过54 min切割,立管压力变为14 MPa,同时扭矩接近空转扭矩,现场判断2层套管已割断。此时,加钻压10~30 kN开始磨铣套管,磨铣3.6 m后放空,同时扭矩较正常段铣扭矩大大减小,判断开窗刀具切削元件已磨损殆尽;停泵,上提工具1.5 m,井口投球;开泵,逐渐提高排量至28 L/s;下放工具,加钻压10~30 kN开始磨铣,直至磨铣到70 m处停泵,顺利起钻。

双层套管段铣工具入井工作98.40 h,其中段铣作业用时94.17 h,进尺31.9 m,平均段铣速度0.34 m/h。同平台的A01HX井(套管规格及技术参数与A05STX井相同)采用常规套管段铣工具,分2趟钻段铣井段38.0~71.0 m(先采用ø244.5 mm套管段铣工具段铣ø244.5 mm套管,然后起钻更换ø339.7 mm套管段铣工具段铣ø339.7 mm套管),总用时193.00 h。由此可见,双层套管段铣工具能够节约作业时间49%。此外,经过优化的刀具磨铣效率高、寿命长,1趟钻段铣进尺不小于30.0 m,同时具有较强的断屑能力,有利于铁屑返排。

5 结论与建议

(1)研制的双层套管段铣工具适用于段铣ø339.7 mm×ø244.5 mm 2层套管,工具最大外径210.0 mm,最大切割直径380.0 mm,总长6.3 m;工具可实现1趟钻段铣2层套管,作业效率高。

(2)工具室内试验结果表明,刀具伸出与收回动作可靠,可顺利割断2层套管,通过压降的变化来判断双层套管是否割断可行。

(3)现场试验结果表明,双层套管段铣工具工作可靠,刀具磨铣效率高、寿命长,1趟钻段铣进尺不小于30.0 m,与常规段铣工具相比,可节约作业时间49%。

(4)在推荐排量范围内(25~30 L/s),该工具压耗较大,随着井深的增加环空压耗会逐渐增大,立管压力也逐渐增大,容易导致憋泵。建议下一步通过优化工具内部流道以降低工具压耗,以此适用于深井段铣作业。