基于质量标志物的白芍配方颗粒量值传递规律及工艺优化研究

2022-12-08孙叶芬岳倩侠杜倩倩金传山程世云李翔宇

孙叶芬,岳倩侠,杜倩倩,杨 爽,金传山,张 伟,3,程世云,李翔宇,陈 庆

(1.安徽中医药大学,安徽 合肥 230012;2.中药饮片制造新技术安徽省重点实验室,安徽 合肥 230012;3.省部共建安徽道地中药材品质提升协同创新中心,安徽 合肥 230012; 4.安徽省食品药品检验研究院,安徽 合肥 230051; 5.安徽济人药业股份有限公司,安徽 亳州 236800;6.安徽宏方药业有限公司,安徽 亳州 236800)

白芍配方颗粒以白芍饮片为原料,经提取、浓缩、干燥、制粒等工艺制成的具有一定规格的供临床直接使用的颗粒[1]。根据白芍配方颗粒国家标准[2],课题组前期对企业生产的3批白芍配方颗粒进行检测,结果出膏率、浸出物含量、芍药苷含量、特征图谱等指标均符合国家标准要求。但由于白芍成分复杂,仅通过芍药苷来研究白芍配方颗粒生产过程中量值传递,难以准确表征生产过程中整体质量变化。

中药质量标志物是与中药的功能属性密切相关,可进行定性、定量的化学物质,可以作为反映中药安全性和有效性的标志性物质进行质量控制,体现中药组方配伍的整体性、多元性的质量控制概念,可为中药质量控制指标的合理选择提供研究途径[3-8]。本课题组前期结合质量标志物的基本原则,确定白芍质量标志物为没食子酸、氧化芍药苷、芍药内酯苷、芍药苷、没食子酰芍药苷、苯甲酰芍药苷共6个成分。

因此,本研究在符合白芍配方颗粒国家标准的制备工艺基础上,通过研究白芍质量标志物中6个成分在提取、浓缩、干燥、制粒等生产环节的量值传递情况,寻找其关键影响因素,优化制备工艺,提升白芍配方颗粒整体质量。

1 仪器与材料

1.1 仪器与试剂 Thermo Fisher UltiMate3000高效液相色谱仪(LPG-3400SDN四元泵,DAD-3000检测器):赛默飞世尔科技有限公司;旋转蒸发仪(YRE-201D):巩义市予华仪器有限责任公司;百万分之一微量分析天平(EX-H3052):上海赞维衡器有限公司;超声波清洗器(JK-300DB):合肥金尼克机械制造有限公司;喷雾干燥器(ADL311-A):浚和仪器科技有限公司。

1.2 药材与试剂 3批白芍饮片(批号分别为P21032601、P21031301、P21031302):安徽济人药业有限公司;没食子酸(批号 110831-201906,纯度 91.5%)、芍药苷(批号:110736-202145,纯度98.00%):中国食品药品检定研究院;氧化芍药苷(批号 21092304,纯度 99.42%)、芍药内酯苷(批号 21031706,纯度 98.75%)、没食子酰芍药苷(批号 DST190723-064,纯度 98.00%)、苯甲酰芍药苷(批号 21091008,纯度 98.40%):成都普菲德生物技术有限公司;甲醇(色谱醇,批号 A22T0105)、乙腈(色谱醇,批号 A22T0218):美国阿斯顿化学技术有限公司;磷酸(分析纯,批号 2021110801):成都市科隆化学品有限公司。

2 方法与结果

2.1 白芍配方颗粒原制备工艺

2.1.1 提取工艺 白芍饮片加10倍量水浸泡0.5 h,煎煮提取1.5 h,过300目筛,药渣再加8倍水,煎煮1.0 h,过300目筛,合并2次滤液。

2.1.2 浓缩工艺 将滤液加入减压浓缩系统中,于真空度-0.08 MPa,70 ℃下浓缩至相对密度为1. 07~1.09 g/mL的浓缩液。

2.1.3 干燥工艺 将浓缩液持续搅拌,以进风温度170~180 ℃、出风温度60~90 ℃、送料泵25~50 r/min进行喷雾干燥,得干膏粉。

2.1.4 制粒工艺 干膏粉中加适量糊精,混合均匀,干法制粒,轧轮转速 8 r/min,压力7 MPa,水平送料速度30 r/min,粉碎,过筛,即得。

2.2 含量测定方法

2.2.1 对照品溶液的制备 精密称取对照品没食子酸、氧化芍药苷、芍药内酯苷、芍药苷、没食子酰芍药苷和苯甲酰芍药苷适量,分别置于10 mL容量瓶中,加70%甲醇溶解并定容至刻度,得质量浓度分别为没食子酸70.42 μg/mL、氧化芍药苷199.60 μg/mL、芍药内酯苷40.08 μg/mL、芍药苷21.12 μg/mL、没食子酰芍药苷100.00 μg/mL和苯甲酰芍药苷102.80 μg/mL的混合对照品溶液。

2.2.2 供试品溶液的制备

(1)白芍饮片供试品溶液制备 白芍粉末约0.5 g,精密称定,置于25 mL量瓶中,加稀乙醇定容至刻度,超声处理(功率240 W,频率45 kHz)30 min,放冷,摇匀,滤过,取续滤液,即得。

(2)提取液、浓缩液、干膏粉、配方颗粒供试品溶液制备 精密量取提取液2.0 mL、浓缩液1.0 mL,精密称取干膏粉、配方颗粒各0.1 g,分别置于25 mL容量瓶中,加入稀乙醇定容至刻度,超声处理(功率240 W,频率45 kHz)30 min,放冷,滤过,取续滤液,即得。

2.2.3 色谱条件 Aglient ZORBAX SB-C18色谱柱(4.6 mm×250 mm,5 μm),流动相为乙腈(A)-0.1%磷酸溶液(B),梯度洗脱(0~5 min,5% A→9% A;5~8 min, 9% A→15% A;8~23 min,15% A→25% A;23~28 min,25% A→35% A;28~35 min,35% A→90% A);流速1.0 mL/min,柱温为30 ℃,进样量为10 μL,检测波长为257 nm(1~14 min)、230 nm(14~35 min)。见图1。

注:1.没食子酸;2.氧化芍药苷;3.芍药内酯苷;4.芍药苷;5.没食子酰芍药苷;6.苯甲酰芍药苷

2.2.4 方法学考察

(1)线性关系考察 精密称取6种对照品适量,置于5 mL量瓶中,用70%甲醇溶解并定容。精密量取对照品溶液,分别稀释至对应浓度,以对照品浓度为横坐标,峰面积为纵坐标,绘制各组分标准曲线,计算回归方程和相关系数。结果表明,6种成分在如下范围内成良好的线性关系。见表1。

表1 线性关系考察结果

(2)精密度试验 取供试品溶液,连续进样6次,分别计算各组分色谱峰峰面积RSD值,结果没食子酸、氧化芍药苷、芍药内酯苷、芍药苷、没食子酰芍药苷、苯甲酰芍药苷峰面积的RSD值分别为0.06%、0.16%、0.17%、0.09%、0.26%、0.07%,表明该仪器精密度良好。

(3)重复性试验 取供试品溶液,按“2.2.2”项下方法平行制备6份供试品溶液,进样。没食子酸、氧化芍药苷、芍药内酯苷、芍药苷、没食子酰芍药苷、苯甲酰芍药苷质量分数的RSD值分别为1.95%、2.75%、2.45%、1.93%、2.62%、1.70%,表明该方法重复性良好。

(4)稳定性试验 取供试品溶液分别于0、2、4、8、12、24 h进样。没食子酸、氧化芍药苷、芍药内酯苷、芍药苷、没食子酰芍药苷、苯甲酰芍药苷峰面积的RSD值分别为0.86%、1.84%、2.15%、0.39%、0.89%、0.99%,供试品溶液在24 h内稳定性良好。

(5)加样回收率试验 精密称取已知含量的白芍饮片6份,每份0.25 g,按1∶1分别加入没食子酸、氧化芍药苷、芍药内酯苷、芍药苷、没食子酰芍药苷、苯甲酰芍药苷对照品适量,进样,并计算回收率。平均加样回收率分别为92.57%、99.58%、98.40%、105.56%、94.58%、92.63%,RSD值分别为0.96%、2.37%、0.79%、0.43%、1.79%、1.19%。结果表明该方法准确可靠。

2.3 白芍配方颗粒原制备工艺中白芍质量标志物6种成分含量测定及量值传递分析 精密吸取3批各供试品溶液10 μL,按“2.2.3”项下方法进样,测定供试品溶液中6种成分含量,计算转移率。含量和转移率计算公式:w(饮片)/%=[ρ(指标成分)/(mg/mL)]×[V(稀释液)/mL]/[m(称样量)/g]/1 000×100;w(提取液或浓缩液)/%=[ρ(指标成分)/(mg/mL)]×n(稀释倍数)×[V(总样品)/mL]/[m(总饮片)/g]/1 000×100;w(干膏粉或颗粒)/%=[ρ(指标成分)/(mg/mL)]×[V(稀释液)/mL]/[m(称样量)/g]×[m(总样品)/g]/[m(总饮片)/g]/1 000×100。r(转移率)/%=w(样品中指标成分)/w(饮片中指标成分)×100。并采用SPSS 23.0软件对饮片-提取液、提取液-浓缩液、浓缩液-干膏粉、干膏粉-配方颗粒中6种成分含量和转移率进行独立样本t检验。见表2、表3。

表2 白芍配方颗粒制备过程中6种质量标志物的含量

表3 白芍配方颗粒制备过程中6种质量标志物的转移率

结果显示,提取过程中,氧化芍药苷、芍药内酯苷、芍药苷、没食子酰芍药苷、苯甲酰芍药苷的含量分别下降44.00%、24.56%、27.28%、19.57%、37.25%,其中氧化芍药苷、芍药苷、没食子酰芍药苷、苯甲酰芍药苷的含量显著降低(P<0.05);干燥过程中,6种成分含量均有降低趋势,且芍药内酯苷、芍药苷、没食子酰芍药苷、苯甲酰芍药苷的转移率分别降低10.78%、11.29%、15.62%、11.38%,差异均有统计学意义(P<0.05);在提取-浓缩和干燥-制粒两个过程中,6种成分含量无显著下降(P>0.05),且转移率相对较高。

从各过程中6种成分含量和转移率的变化来看,提取过程和干燥过程为关键生产环节,根据原制备工艺参数,经研究表明,6种成分含量均随着温度的升高而降低,随着时间的延长呈现先增加后趋于平缓而后下降的趋势。因此,提取时间和干燥温度为关键影响因素,可进一步优化。

2.4 白芍配方颗粒制备工艺优化

2.4.1 出膏率的测定 精密量取提取液25 mL,分别置于已干燥至恒质量的蒸发皿中,水浴蒸干,残渣于105 ℃干燥3 h,置干燥器中冷却30 min,迅速精密称定质量,计算出膏率。

2.4.2 熵权法确定权重 按文献[9-13]的方法计算权重。

(1)数据标准化处理 假设m个评价对象n个评价指标的原始数据矩阵为X=(Xij)mn,进行标准化处理后的数据矩阵Y=(Yij)mn。对于正向指标,采用下列公式进行标准化处理。Xij=(aij-minj{aij})/(maxj{aij}-minj{aij}),Xij表示第i次试验时第j个评价指标的取值,i=1,2,3,…,m;j=1,2,3,…,n。

(3)计算各指标信息熵(Hj)

(4)计算各指标的权重系数(Wj)

2.4.3 工艺关键参数优化

(1)第1次提取时间考察 称取4份白芍饮片(100 g),加入10倍量水,浸泡30 min,分别煎煮40、60、80、100 min后,300目筛滤过,滤渣加8倍量水,煎煮40 min,300目筛滤过,合并滤液,得提取液。测定6种成分含量和出膏率,计算各指标权重系数和综合评分。根据综合评分确定40 min为最佳提取时间。见表4、表5。

表4 第1次提取时间考察时各指标熵值及权重系数(n=3)

表5 第1次提取的样品考察结果(n=3)

(2)第2次提取时间考察 称取3份白芍饮片(100 g),加入10倍量水,浸泡30 min,煎煮40 min,300目筛滤过,滤渣加8倍量水煎煮,分别煎煮30、40、50 min,300目筛滤过,合并滤液,得提取液。测定6种成分含量和出膏率,计算各指标权重系数和综合评分。根据综合评分确定40 min为最佳提取时间。见表6、表7。

表6 第2次提取时间考察时各指标熵值及权重系数(n=3)

表7 第2次提取的样品考察结果(n=3)

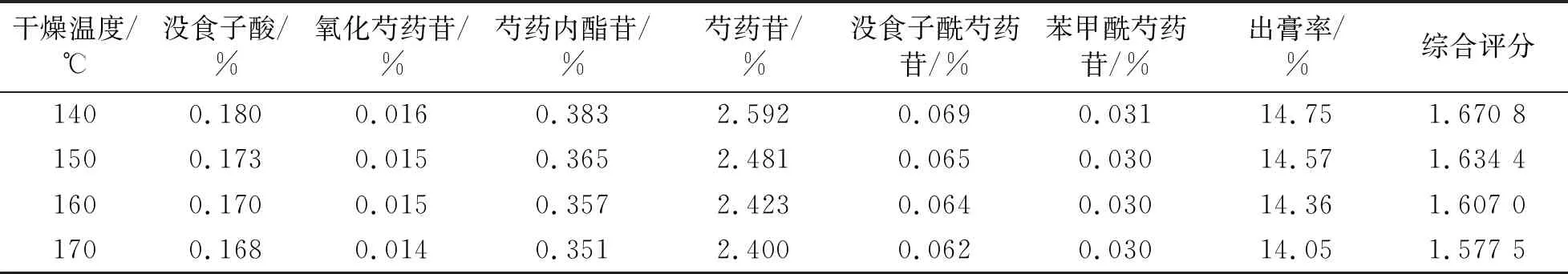

(3)干燥温度考察 将4份浓缩液过滤后,分别按照140、150、160、170 ℃进行喷雾干燥,即得干膏粉。测定6种成分含量和出膏率,计算各指标权重系数和综合评分。根据综合评分确定最佳干燥温度为140 ℃。见表8、表9。

表8 干燥温度考察时各指标熵值及权重系数

表9 不同干燥温度下样品考察结果(n=3)

结果表明,白芍配方颗粒最佳工艺:100 g白芍饮片加10倍量水浸泡30 min,煎煮40 min,滤过,加8倍量水煎煮40 min,滤过,合并滤液;以70 ℃进行减压浓缩,浓缩至相对密度为1.07~1.09 g/mL,滤过;以进风温度140 ℃进行喷雾干燥,得干膏粉;加入适量糊精,进行干法制粒。

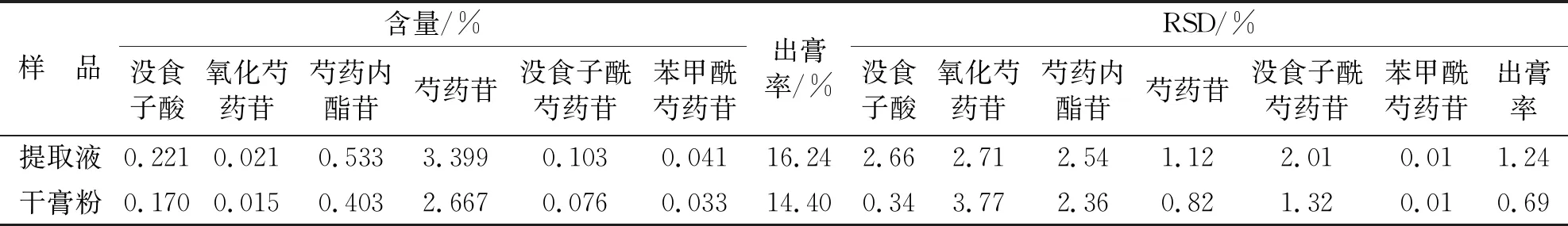

2.4.4 验证实验 取3批白芍饮片按最佳工艺进行验证实验,结果表明,提取液、干膏粉中6种成分含量和转移率的RSD值均小于4.0%,表明工艺重复性好、稳定、可行。见表10、表11。

表10 验证实验所得6种成分的含量及出膏率(n=3)

表11 验证实验所得6种成分的转移率(n=3)

2.5 优化前后6种质量标志物的转移率比较 将优化前后提取液、干膏粉的转移率导入SPSS 23.0软件中进行独立样本t检验,结果发现6种成分的转移率在优化后的提取液、干膏粉中均有不同程度的增加,其中芍药内酯苷、芍药苷、没食子酰芍药苷、苯甲酰芍药苷转移率在提取液中分别增加16.81%、9.51%、12.96%、7.67%,差异均有统计学意义(P<0.05);在干膏粉中分别增加15.67%、11.81%、11.63%、11.20%,差异均有统计学意义(P<0.05),表明优化后白芍配方颗粒质量明显提升。见图2、图3。

注:A.没食子酸;B.氧化芍药苷;C.芍药内酯苷;D.芍药苷;E.没食子酰芍药苷;F.苯甲酰芍药苷;与优化前比较,*P<0.05

注:A.没食子酸;B.氧化芍药苷;C.芍药内酯苷;D.芍药苷;E.没食子酰芍药苷;F.苯甲酰芍药苷;与优化前比较,*P<0.05

3 讨论

本实验在符合白芍配方颗粒国家标准工艺的基础上,通过6种白芍质量标志物成分(没食子酸、氧化芍药苷、芍药内酯苷、芍药苷、没食子酰芍药苷、苯甲酰芍药苷)的含量和转移率分析白芍配方颗粒生产过程中的量值传递规律,发现在浓缩和干燥两个过程中6种成分能够较好传递,转移率较高,而在提取过程和干燥过程中,除了没食子酸外的5种成分转移率相对较低,传递较差。结合实验室研究,确定提取时间和干燥温度为生产过程中的关键影响因素。

实验以出膏率和质量标志物成分的含量为指标,通过熵权法确定权重,计算综合评分,优选提取时间和干燥温度参数。结果确定最佳参数为“两次提取时间均为40 min,以140 ℃进行喷雾干燥”。与原工艺相比,优化后工艺的6种成分的转移率均有增加,其中芍药内酯苷、芍药苷、没食子酰芍药苷、苯甲酰芍药苷等成分转移率的增加具有统计学意义,表明白芍质量标志物在一定程度上得到了保留,白芍配方颗粒的质量得到提升。

本研究基于质量标志物研究白芍配方颗粒生产过程中的质量传递规律,较详尽地反映生产过程中质量的变化和关键影响因素,并通过对关键影响因素进行工艺优化,提高了质量标志物成分的转移率,为白芍配方颗粒的生产和质量控制提供了科学依据。